Fターム[4K018AD11]の内容

粉末冶金 (46,959) | 製造目的化合物基合金 (657) | 珪素化合物を基とする合金 (29)

Fターム[4K018AD11]に分類される特許

1 - 20 / 29

珪化バナジウム及び珪化バナジウム線材の製造方法

【課題】従来のブロンズ法に代表される拡散法に替わる、珪化バナジウム及び珪化バナジウム線材の簡便な製造方法を提供する。

【解決手段】酸化バナジウム、珪素及びアルミニウムを含有する原料粉末をテルミット反応に供することを特徴とする、V3+xSi(但し、xは−1.33≦x≦21)で示される珪化バナジウムの製造方法、並びに、当該珪化バナジウムを粉砕した後、金属製パイプに充填して伸線加工することを特徴とする、珪化バナジウム線材の製造方法。

(もっと読む)

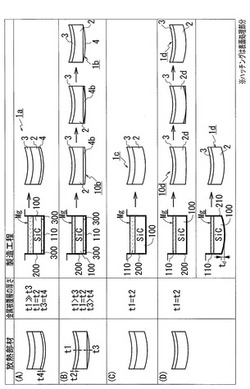

複合部材

【課題】設置対象に効率よく放熱できる複合部材、この複合部材を用いた放熱部材、この放熱部材を具える半導体装置を提供する。

【解決手段】複合部材1aは、マグネシウム又はマグネシウム合金とSiCとが複合された複合材料からなる基板2と、基板2の表面に形成された金属被覆層3,4とを具え、一面に半導体素子などが実装され、他面が冷却装置などの設置対象に固定されて、半導体素子の放熱部材として利用される。複合部材1aは、冷却側面及び素子側面の少なくとも一面が反った形状である。冷却側面の反りを押し潰すように複合部材1aを設置対象に固定する。この押圧力により、複合部材1aを設置対象に密着できる。従って、複合部材1aは、半導体素子などの熱を設置対象に効率よく放出でき、半導体装置の放熱部材に好適に利用できる。

(もっと読む)

αFeSi2基及びβFeSi2基低摩擦合金、該低摩擦合金からなる摺動部材、及び、該低摩擦合金の製造方法

【課題】エタノール中で低摩擦・低摩耗を示し、摺動部材として用いるのに適した低摩擦合金及びその製造方法を提供する。

【解決手段】αFeSi2単相、又は、αFeSi2相とFeSi相あるいはαFeSi2相とSi相の2相、又は、αFeSi2相とFeSi相と Si相の3相から構成され、合金中のFeとSiの原子比が35:65から20:80までの範囲内であり、純度90%以上のエタノール中においてSi3N4からなる部材相手に低摩擦を示すαFeSi2基低摩擦合金であることを特徴とする。

(もっと読む)

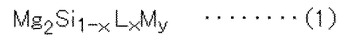

マグネシウムシリサイド粉末及び、それを用いた焼結体、熱電変換素子、それらの製造方法

【課題】 均一な粒子形状を有するマグネシウムシリサイド粉末、およびその製造方法を提供する。また、得られたマグネシウムシリサイド粉末を用いた焼結体、熱電変換素子とそれらの製造方法を提供する。

【解決手段】 マグネシウムシリサイド粉末(Mg2Si)であって、下記一般式(1)で表される粒子径が0.1〜100μmであるマグネシウムシリサイド粉末。

【化1】

(一般式(1)中、LはSn、Geのうち少なくとも一つ以上から選ばれる元素、MはAl、Ag、As、Cu、Sb、P、Bのうち少なくとも一つ以上から選ばれる元素、0≦x≦0.5、0≦y≦0.3)

(もっと読む)

アルミニウム−ダイヤモンド系複合体及びその製造方法

【課題】

高い熱伝導率と半導体素子に近い熱膨張率を兼ね備え、さらには、半導体素子のヒートシンク等として使用するのに好適なように、表面の面粗さ、平面度を改善したアルミニウム−ダイヤモンド系複合体を提供する。

【解決手段】

ダイヤモンド粒子を40体積%〜70体積%含有し、残部がアルミニウムを含有する金属で構成され、厚みが0.4〜6mmの板状又は凹凸部を有する板状のアルミニウム−ダイヤモンド系複合材料であって、両主面が厚み0.05〜0.5mmのアルミニウム−セラミックス系複合体で被覆され、且つ側面部及び穴部がアルミニウム−ダイヤモンド系複合体が露出してなる構造であることを特徴とするアルミニウム−ダイヤモンド系複合体を提供する。

(もっと読む)

アルミニウム−炭化珪素質複合体及び伝熱部材

【課題】熱が伝わった際に安定的に反りが発生するアルミニウム−炭化珪素質複合体、及びこれからなる伝熱部材を提供する。

【解決手段】Al−SiC複合体1は、SiC多孔体にアルミニウムを主成分とする金属を含浸したものであり、50℃〜150℃における熱膨張係数が6ppm〜9ppm/Kである第1の層2と50℃〜150℃における熱膨張係数が層2よりも4ppm/K〜8.5ppm/Kだけ大きい第2の層3とを備える多層構造である。

(もっと読む)

複合部材

【課題】半導体素子の放熱部材に適した複合部材、その製造方法、放熱部材、半導体装置を提供する。

【解決手段】この複合部材は、マグネシウム又はマグネシウム合金とSiCといった非金属無機材料とが複合されたものであり、上記SiCを70体積%超含有し、熱膨張係数が4ppm/K以上8ppm/K以下であり、熱伝導率が180W/m・K以上である。この複合部材は、半導体素子との熱膨張係数の整合性に優れる上に、放熱性にも優れるため、半導体素子の放熱部材に好適に利用できる。上記非金属無機材料は、上記非金属無機材料同士を結合するネットワーク部を有する焼結体などの成形体を利用することで、複合部材中の非金属無機材料の含有量を容易に高められる上に、複合部材中に上記ネットワーク部が存在することで熱特性に優れる。

(もっと読む)

セラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法

【課題】従来のパワーモジュール用放熱板として、セラミックスよりなる多孔質プリフォームに金属を含浸せしめた金属−セラミックス複合体があるが、含浸時に加圧するため製造装置が大規模になるという欠点があった。今回、安価な方法で、セラミックス絶縁基板に直接、金属−セラミックス複合体を接合した放熱板及びその製造方法を提供する。

【解決手段】放熱板及びその製造方法においては、炭化珪素粉と銀粉とを混合、加圧してプリフォーム10を成形し、上記プリフォームにアルミニウム11を接触せしめ、上記プリフォームと上記アルミニウムとを加熱し、上記プリフォームに上記アルミニウムを含浸せしめると共に、上記セラミックス絶縁基板に上記含浸したアルミニウムを接合せしめる。上記金属はマグネシウム、亜鉛、ガリウム、鉛又は錫である。上記プリフォームに対する上記金属の含有率は2重量%以上10重量%以下とする。

(もっと読む)

粉体成形体の製造方法

【課題】離型性に優れ、乾燥収縮差を生じにくくして乾燥収縮差を制御でき、製品ばらつきを抑制できるとともに、寸法精度を向上でき、加えて乾燥時間を短縮でき、生産性を向上できる粉体成形体の製造方法を提供する。とりわけ、軸付きタービンシャフト用成形体の製造方法に好適に用いることができる。

【解決手段】セラミック及び/又は金属の粉体と、分散媒と、ゲル化剤とを含むスラリーを注型し、スラリーをゲル化させることにより固化して成形体を得る粉体成形体の製造方法であって、粉体成形体の一部或いは本体を成形乾燥した後に、粉体成形体の一部或いは本体に、粉体成形体の残部を一体化させて成形乾燥し、粉体成形体を製造する粉体成形体の製造方法である。

(もっと読む)

金属浸潤炭化ケイ素チタンおよび炭化アルミニウムチタン体

銅またはアルミニウムなどの金属と炭化ケイ素チタンまたは炭化アルミニウムチタンセラミック材料との高密度化された複合材料は、前記セラミック材料から物体を形成し、該物体に溶融金属を浸潤させることによって調製される。前記金属は、粒界間の隙間内、およびさらには前記セラミック粒体の結晶構造内にも迅速に浸透して、複合材料を形成することができる。出発セラミック材料は、予め高密度化されていてよく、この場合、種々のタイプの勾配構造が容易に生成され得る。このプロセスは、低圧で操作することができ、そのため、これらのセラミック材料を高密度化するのに通常は用いなければならないホットプレス法を回避できる。  (もっと読む)

(もっと読む)

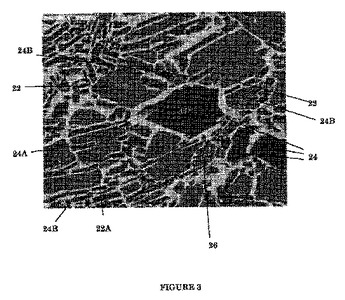

熱電変換モジュールおよびその製造方法

【課題】端子部に接続線を容易にはんだ付け可能なFeSi2系の熱電変換モジュール及びその製造方法を提供する。

【解決手段】焼結型3の内部に、FeSi2系のp型及びn型からなる各熱電変換半導体原料粉末22’、23’と、これらの少なくとも一端部に所定の金属からなる板又は粉末21’及び又は24’を投入し、これらを放電プラズマ焼結法により一段階で焼結・接合する。これにより、FeSi2系の熱電変換半導体に対して熱的にも電気的にも一体化した金属電極を形成でき、この電極部に銅等からなる接続線を容易にはんだ付けできる。

(もっと読む)

アルミニウム−炭化珪素質複合体及びその製造方法

【課題】パワーモジュール用ベース板として好適なアルミニウム−炭化珪素質複合体を提供すること。

【解決手段】アルミニウム77〜94.5質量%、珪素5〜20質量%及びマグネシウム0.5〜3質量%を含有する金属粉末15〜40体積%、平均粒子径0.5〜30μmの炭化珪素粉末20〜60体積%、並びに、平均粒子径1〜1000μmのコークス系炭素を黒鉛化した黒鉛粉末20〜60体積%を混合した後、離型処理を施した金型に充填し、温度600〜750℃に加熱して、圧力10MPa以上で加熱プレス成形し、さらに切断及び/又は面加工を行って板厚を2〜6mmにすることを特徴とする、板状アルミニウム−炭化珪素質複合体の製造方法。

(もっと読む)

熱電変換モジュールおよびその製造方法

【課題】少ない製造工数で、高い熱電変換特性が得られる熱電変換モジュールおよびその製造方法を提供する。

【解決手段】焼結型3内に、FeSi2系のp型及びn型からなる各熱電変換半導体原料粉末21’、23’と、これらの間に所定の金属からなる板又は粉末22’を層状に投入し、これらを放電プラズマ焼結法により一段階で焼結・接合する。この焼結・接合の際には、金属層の存在により、p型からn型及びn型からp型への不純物原子の拡散が抑制され、p型及びn型半導体の間には不純物原子の拡散に関して明瞭な接合界面が得られる。また、各原料粉末を一段階で焼結・接合するため熱電変換モジュールの製造コストを大幅に低減できる。

(もっと読む)

SiC/Al複合焼結体およびその製造方法

【課題】空隙の形成が低減されたSiC/Al複合焼結体およびその製造方法を提供する。

【解決手段】本発明のSiC/Al複合焼結体1は、炭化珪素(SiC)粒子11とSiC粒子11の表面に付着して該表面を覆うSiC粒子11よりも粒径の小さいアルミニウム(Al)微粒子12との複合粒子10からなる複合粒子粉末と、Al粒子20からなるマトリックス形成粉末と、の混合粉末9を焼結してなることを特徴とする。本発明のSiC/Al複合焼結体は、高熱伝導性をもつため、電子機器用放熱部材の材料として好適である。

(もっと読む)

金属基複合材の製造方法

金属粉末とセラミック粉末を混合して混合粉末を調製する工程と;アルミニウム製で開口上部を有する矩形の平行六面体形状に形成された下部容器と、下部容器の開口上部を密封して閉塞する構成とされた形状に形成された閉塞部材を提供する工程と;混合粉末を下部容器中に充填する工程と;混合粉末が充填された下部容器の開口上部を閉塞部材で気密的に閉塞して、混合粉末が密封してシールされた圧延前アセンブリを準備する工程と;圧延前アセンブリを予備加熱する工程と;予備加熱されたアセンブリを圧延して、金属基複合材を得る工程を具備し、ここで、アルミニウム基複合材が間に混合粉末を含む一対の金属板を有する、金属基複合材の製造方法が記載される。  (もっと読む)

(もっと読む)

ニアネットシェイプ製品の3D印刷

開示する方法は、セラミック−金属複合体のようなセラミック含有製品などのニアネットシェイプ成形製品の製造に関する。本方法は、構築材料及びバインダーの混合物を形成し、この混合物を表面上に堆積させて混合物の層を形成することを包含する。次に、活性化剤流体を層の少なくとも1つの選択された領域に施してバインダーを構築材料に結合させて形成されたパターンを得る。これらの工程を繰り返して多孔質白地を形成し、これを熱処理して約30%〜約70%の多孔度を有する多孔質素地プリフォームを得ることができる。次に、素地に溶融金属のような溶融材料を含浸させる。構築材料がSiCである場合には、用いる溶融金属はSiであり、SiC−Si複合体が生成する。 (もっと読む)

熱電変換素子の製造方法

【課題】熱伝導率を十分に低減させ、特性を大きく向上させた熱電変換素子の製造方法を提供する。

【解決手段】平均粒子径が1〜100nmであるセラミックス粒子及び熱電変換材料粒子とpH調整材とをアルコール中で混合してセラミックス粒子及び熱電変換材料粒子のアルコール分散液を調製した後、このセラミックス粒子及び熱電材料粒子を凝集させ、次いで焼結する工程を含む。

(もっと読む)

熱電変換素子の製造方法

【課題】熱伝導率を十分に低減させ、特性を大きく向上させた熱電変換素子の製造方法を提供する。

【解決手段】平均粒子径が1〜100nmであるセラミックス粒子及び熱電変換材料を構成する元素の塩を含むアルコール分散液を調製した後、この分散液を、還元剤を含む溶液に滴下して熱電変換材料の原料粒子を析出させ、加熱処理し、次いで焼結する工程を含む。

(もっと読む)

成形体の製造方法、成形装置および焼結体の製造方法

【課題】本体部とこの本体部の表面を覆うように設けられた被覆層とを有し、これらの部分が互いに異なる種類の粉末を含んでなる機能性に優れた複合成形体を容易に製造可能な成形体の製造方法および成形装置、および、かかる成形体の製造方法で製造された複合成形体を焼成してなる焼結体を製造する焼結体の製造方法を提供すること。

【解決手段】本発明の成形体の製造方法は、成形型10のキャビティ15内に、磁性材料で構成された第1の粉末を含む第1の造粒粉末51を供給する第1の工程と、キャビティ15内に磁界を付与することにより、第1の造粒粉末51をキャビティ15の内壁面に吸着させる第2の工程と、内壁面に第1の造粒粉末51を形成させたキャビティ15内に、第1の粉末と種類の異なる第2の粉末を含む第2の造粒粉末52を供給し、成形する第3の工程とを有する。これにより、2層構造の複合成形体が得られる。

(もっと読む)

チタンシリサイドターゲットの製造方法

【課題】パーティクル発生の少ないTiSix膜を得るためのチタンシリサイドスパッタリングターゲットを提供すること。

【解決手段】薄膜形成用チタンシリサイドターゲットにおいて、ターゲット組成がTiSix(ここでx=2.0〜2.7)と表され、ターゲット中のW含有量が50ppm未満であり、かつW化合物の析出物を含まないことを特徴とするチタンシリサイドターゲットによって、パーティクル発生の少ないTiSix膜をスパッタリングによって得る。

(もっと読む)

1 - 20 / 29

[ Back to top ]