Fターム[4K018JA05]の内容

粉末冶金 (46,959) | 複合層、複合物品の製造 (796) | 粉末のみからなる物品の製造 (348) | 焼結体上への粉末の成型→焼結 (31)

Fターム[4K018JA05]に分類される特許

1 - 20 / 31

切削工具

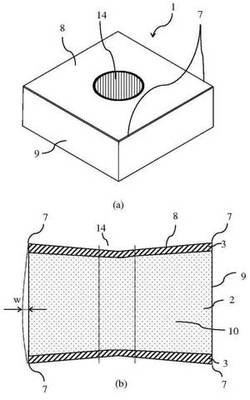

【課題】 耐摩耗性がよく、かつ耐熱衝撃性も高い切削工具を提供する。

【解決手段】 二硼化チタン(TiB2)質焼結体からなる第1焼結体2の上下面に、炭窒化チタン基サーメットからなる第2焼結体3を積層した積層体からなり、切刃7は第2焼結体3にて構成されている切削工具1であり、望ましくは、第2焼結体3の厚みは切削工具1の全体の厚みに対して10〜35%の切削工具1である。

(もっと読む)

複合構成要素およびその生産方法

【課題】 複合構成要素およびその生産方法を提供する。

【解決手段】 本発明は、粉末金属で作られた担体(12)および少なくとも一定部分が担体(12)内に埋め込まれている超硬合金製の耐摩耗性本体(14)を有する複合構成要素(10)であって、超硬合金本体(14)が少なくとも一定部分で金属被覆されている複合構成要素に関する。本発明は同様に、このような複合構成要素を生産する方法にも関する。

(もっと読む)

多結晶ダイヤモンド構造体

残留圧縮応力状態にある第一の領域、および該第一の領域に隣接する残留引張応力状態にある第二の領域を備えるPCD構造体であって、第一および第二の領域がそれぞれ個別のPCDグレードで形成され、ダイヤモンド粒の相互成長によって互いに直接的に結合されてなり、PCDグレードが少なくとも1,200MPaの抗折力(TRS)を有する、PCD構造体。残留圧縮応力状態にある第三の領域も、第二の領域が第一および第三の領域の間に配置されて、第一および第三の領域にダイヤモンド粒の相互成長によって結合されるように提供されてもよい。  (もっと読む)

(もっと読む)

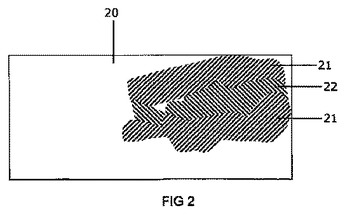

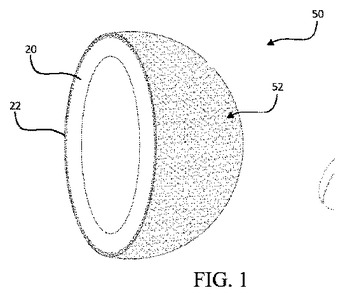

生体適合性人工器官を実現する方法

生体適合性人工器官構成部品(50;60;90)を実現する方法は、物理的/化学的特性が異なる少なくとも2つの材料(20、22、26)を準備するステップと、この構成部品(50;60;90)を、成形手段(10)の中に、少なくとも2つの材料(20、22、26)からなる少なくとも2つの体積で構成された構成物として定めるステップと、上記構成部品(50;60;90)を、成形手段(10)の中で、予め設定された焼結温度(T1)で焼結するステップとを含む。  (もっと読む)

(もっと読む)

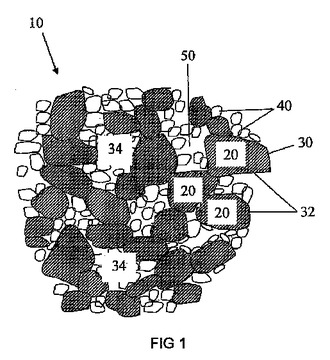

多結晶ダイヤモンド複合成形体

超硬合金基材に結合されたPCD構造を備える多結晶ダイヤモンド(PCD)複合成形体要素であって、基材の少なくとも周辺領域が、少なくとも約0.1ミクロン、かつ、多くとも約0.7ミクロンの平均自由行程(MFP)特性および少なくとも約1.9GPaの弾性限界を有する超硬合金材料を備える、多結晶ダイヤモンド複合成形体要素。 (もっと読む)

焼結板材の製造方法

【課題】 一度のHIP処理によって得られる焼結体から多数枚の焼結板材を製造する方法において、原料のロスを低減すると同時に高い焼結密度の焼結板材を効率的に製造する方法を提供する。

【解決手段】 加圧容器内に原料粉末の充填層と該充填層を仕切る相対密度50〜85%のスペーサーとを交互に配置した後、前記加圧容器に熱間静水圧プレス処理を施して焼結体を得、該焼結体のスペーサー部を切断除去して複数枚の焼結板材を得る焼結板材の製造方法である。また、原料粉末として、鉄よりも融点の高い高融点金属を用いる場合に特に有効である。

(もっと読む)

多結晶ダイヤモンド

本発明は、粒状の形態のダイヤモンドを含む多結晶ダイヤモンド(PCD)であって、該ダイヤモンド粒が、内面のネットワークを有する結合骨格塊を形成し、該内面が、該骨格塊内の隙間又は隙間領域を画定しており、該内面の一部は耐熱材料に結合されており、該内面の一部は耐熱材料に結合されておらず、かつ該内面の一部は焼結助剤材料に結合されている、上記多結晶ダイヤモンド、並びにそのようなPCDを作製する方法に関する。  (もっと読む)

(もっと読む)

再製スパッタリングターゲット及びその製造方法

【課題】 使用済みスパッタ材を徐々に使い果たす再製スパッタリングターゲット及びその製造方法を提供する。

【解決手段】 背面と、少なくとも1つのエロージョン面溝を備えるエロージョン面と、周縁とを有する使用済みスパッタ材を提供するステップと、

前記使用済みスパッタ材の背面に機械加工を施すための前処理を行うステップと、

前記使用済みスパッタ材と同様の成分を有する原料粉末を用い、該使用済みスパッタ材のエロージョン面、前記エロージョン面溝及び周縁を被覆し、順次に予備加圧及び焼結処理を行うステップと、を有し、これにより再製スパッタリングターゲットを獲得することを特徴とする。

(もっと読む)

三次元造形物及びその製造方法

【課題】金型といった三次元造形物及びその三次元造形物の製造方法において、造形物の構造が簡易で、ヒータ発熱等の方法によらず溶融樹脂等の冷却プロセスにおける温度調節を可能とする。

【解決手段】三次元造形物の製造方法は、粉末材料2を供給して粉末層21を形成する粉末層形成工程と、粉末層21を焼結又は溶融させて硬化層22を形成する硬化層形成工程とを繰り返して硬化層22を積層一体化した三次元造形物5を造形するものであり、この造形物内部の熱伝導率に分布を持たせる。これにより、造形物(例えば金型)内部の熱伝導率を制御することにより、樹脂の冷却温度を最適化することができ、成形品の反り等の発生を抑制できる造形物(金型)が得られる。また、この方法により製造された金型は、その内部にダクトや流動路等を設けることなく、簡易な構造により金型内部の温度調節を可能とする。

(もっと読む)

電気接点用半完成品の製造方法、及び、電気接点用半完成品、及び、電気接点部材

【課題】電気接点用のストランド状、特に帯状半完成品を安価に製造する。

【解決手段】本発明による、1又は複数の金属酸化物又はカーボンが埋め込まれた銀ベース複合材料でなる電気接点形成用の上面と、前記複合材料を支持する銀又は銀ベース合金でなる支持層を有する電気的接点用の帯状半完成品の製造方法は、銀ベース複合材料でなるブロックを粉末冶金により製造するステップと、複合材料で作られた該ブロックを、主に銀でなる粉末で囲むステップと、該金属粉末で囲まれたブロックをプレスして金属粉末を凝縮させるステップと、凝縮されたブロックを焼結するステップと、焼結されたブロックを押出成形によって整形するステップと、複合材料でなる上面と銀又は銀ベース合金でなる下面を備えた部分ストランドを生成するステップとを有する。

(もっと読む)

電気接点用半完成品の製造方法、及び、電気接点用半完成品、及び、電気接点部材

【課題】電気接点用のストランド状、特に帯状半完成品を安価に製造する。

【解決手段】本発明の半完成品は、1又は複数の金属酸化物又はカーボンが埋め込まれた銀ベース複合材料で作られた、電気接点形成用の上面と、前記複合材料を支持する、容易に半田付け又は接合可能な卑金属でなる支持層を有する。前記方法は、銀ベース複合材料から作られたブロックを粉末冶金により製造するステップと、複合材料で作られた該ブロックを、容易に半田付け又は接合可能な卑金属から作られた粉末で囲むステップと、該金属粉末で囲まれたブロックをプレスして金属粉末を凝縮させるステップと、凝縮されたブロックを減圧雰囲気又は不活性雰囲気又は真空中で、複合材料の銀と、銀ベース複合材料から作られたブロックを囲む卑金属の液体共晶相の形成を避けながら焼結するステップと、焼結されたブロックを押出成形によって整形するステップと、複合材料でなる上面と卑金属材料でなる下面を備えた部分ストランドを生成するステップとを有する。

(もっと読む)

耐摩耗性コーティングの表面領域を有する複合製品の製造方法、そのような製品、およびそのコーティングを得るための鋼材の使用

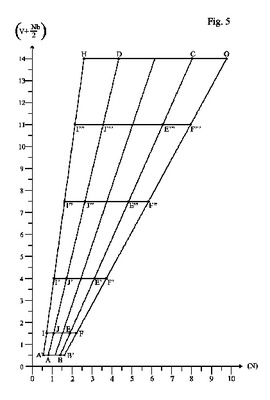

粉末冶金法で生産された耐摩耗性鋼材は、下記の組成を、質量%を単位として有し、さらに、0.5から14の(V+Nb/2)を有し、ただし、一方のNの含量および他方の(V+Nb/2)の含量が、前記元素の含量が垂直平面座標系の範囲A、B、G、H、A内にあるように互いに対してバランスされ、ここでNの含量は横座標であり、V+Nb/2の含量は縦座標であり、前記点の座標は、Ti、ZrおよびAlのうちの任意の一以上は最大7であり、残部は本質的に鉄および不可避不純物のみである。この鋼は、基材の鋼材の熱間等方圧プレスによって、金属材料の基材上に耐摩耗性表面領域を得るのに優れている。特に、耐摩耗性鋼がCoを含まない場合、得られた複合体は、例えば原子力発電所用の弁で使用するのに適している。  (もっと読む)

(もっと読む)

一体型半導体放熱用基板とその製造方法

【課題】 絶縁板と、Si−Al複合材と、フィンとを拡散接合にて一体に成形することにより、低熱膨張率と高熱導率をバランスよく機能させてなると共に、Si粉の表面をAl粉でコーティングすることによりSiとAlの密着度を高めることができ、切欠部により歪の発生を抑え、フィンの通孔等により、より放熱効果(冷却効果)を向上させてなる半導体放熱用基板を提供する。

【解決手段】 SiC、AlN等による絶縁基板と、Si−Al複合材からなる複合材と、Al板によるフィンとを拡散接合にて一体に成形してなる半導体放熱用基板であって、Si−Al複合材のSiを50vol%以上80vol%以下とすることを特徴とする半導体放熱用基板。

(もっと読む)

多孔質焼結金属体

【課題】従来の多孔質焼結金属体よりも、樹脂に対する接着性に優れる多孔質焼結金属体を提供する。

【解決手段】本発明に係る多孔質焼結金属体2は、第1表層部11及び第1内層部12を備える。第1表層部は、第1焼結性金属粒子21から形成される。第1内層部は、第1表層部の内部側に隣接して設けられている。そして、この第1内層部は、第1焼結性金属粒子よりも小さな粒径を有する第2焼結性金属粒子22から形成されている。

(もっと読む)

複合材料、複合材料の製造方法及び該複合材料を用いた摺動部材

【課題】強度低下の防止、クラック発生の防止および生産性の向上を図った複合材料、その製造方法及び該複合材料を用いた摺動部材を提供することである。

【解決手段】複合材料は、主にカーボンからなる摺動層7と、摺動層7の外周に結合されたカーボンを含まない焼結体層8とで構成されている。摺動部材には、この複合材料が用いられている。複合材料の製造方法は、焼結体層の材料9を型に充填する第1充填工程と、摺動層の材料10を焼結体層の内周に位置する型に充填する第2充填工程と、第1充填工程及び第2充填工程において充填された材料を同時に加圧成形して粉末成形体を得る成形工程とを有している。

(もっと読む)

内燃機関用のピストンおよびその製造方法

【課題】ピストン頂面の焼結体とピストン母材との界面強度が高められることで亀裂が生じ難く、かつ、焼結体が所要の低熱伝導性を有することで燃焼室内の燃料の燃焼促進が十分に図られる内燃機関用のピストンとその製造方法を提供する。

【解決手段】第1の焼結体1を形成するための第1の加圧成形体を製造する工程と、第1の加圧成形体の外周に第2の焼結体2を形成するための第2の加圧成形体を製造して複合焼結体3を形成するための加圧成形複合体を製造する工程と、加圧成形複合体を焼結して複合焼結体3を製造する工程と、第2の焼結体2の燃焼室側表面と反対側の面にピストンの母材金属溶湯を含浸凝固させることで、複合焼結体3をピストン10の頂面部に鋳込む工程と、からなる製造方法である。

(もっと読む)

ロウ付けcBN工具

【課題】 裏打板との接合強度の高い超高圧焼結体を提供する。

【解決手段】 切刃を有するcBN焼結体5の下面に接合した裏打板4を超硬合金製の台金2の所定位置にロウ付け7接合したロウ付けcBN工具1において、裏打板4のcBN焼結体5側は角部の曲率半径が0.1μm以上のWC粒子が全WC粒子の50面積%以上を含むWC粒子を鉄族金属12〜30面積%で結合した超硬合金からなり、裏打板4のロウ材7側は角部の曲率半径が0.1μm以上のWC粒子が全WC粒子の20面積%以下のWC粒子を鉄族金属8〜30面積%で結合した超硬合金からなることを特徴とするロウ付けcBN工具1である。

(もっと読む)

水素分離膜

【課題】金属多孔質基材とパラジウム又はパラジウム合金からなる水素選択透過膜との界面の密着力が強い水素分離膜を提供すること。

【解決手段】金属多孔質基材と、前記金属多孔質基材の上に形成されたPd又はPd合金からなる水素選択透過膜と、前記金属多孔質基材と前記水素選択透過膜との間に形成された中間層とを備え、前記中間層は、前記金属多孔質基材を構成する少なくとも1つの主要金属元素とPdとを含む水素分離膜。中間層に含まれるPd量は、30〜80at%が好ましい。

(もっと読む)

三次元形状造形物の製造方法及び材料

【課題】三次元形状造形物の製造において、材料が微粉末で流動性が良好であって造形精度が良く、かつ、材料の取り扱い性が良い製造方法と、その製造に用いられる材料を提供する。

【解決手段】材料として、金属粉末と高揮発性溶剤とを混合したものを用い、材料を造形用プレート31上に供給して、材料層22を形成し、材料層22中の高揮発性溶剤が揮発した後に材料層22に光ビームLを照射して、焼結層81又は溶解層を形成する。材料層22の形成と高揮発性溶剤の揮発と光ビームLの照射を繰り返して、焼結層81又は溶解層を造形用プレート31上に積層する。材料の流動性が良いので、材料層22を均一に薄く形成することができ、精度の良い三次元形状造形物82を製造することができる。また、金属粉末が舞い上がることがなく、材料の取り扱い性が良い。高揮発性溶剤が揮発して不純物が少ないので高密度、高強度の三次元形状造形物82を得ることができる。

(もっと読む)

粉末焼結積層造形装置及び粉末焼結積層造形方法

【課題】粉末材料の薄層を形成するのに常に十分な量の粉末材料を造形用容器に供給することができるようにするとともに、粉末材料の薄層を形成した後の残余の粉末材料によりその残余の粉末材料を運び入れる側の粉末材料容器内が十分に広い範囲にわたり粉末材料で埋められるようにすること。

【解決手段】底板13bが上下に移動する第1の粉末材料容器12aと、底板13aが上下に移動する造形用容器11と、底板13cが上下に移動する第2の粉末材料容器12bと、第1又は第2の粉末材料容器12a、12bから粉末材料16を運び出し、造形用容器11に粉末材料16を運び入れ、造形用容器11の底板13a上に粉末材料の薄層16aを形成し、さらに粉末材料の薄層16aを形成した後の残余の粉末材料16を、第2又は第1の粉末材料容器12b、12aに表面を均しながら運び入れる粉末材料運搬手段15と、残余の粉末材料16の量を検出する手段とを有することを特徴とする。

(もっと読む)

1 - 20 / 31

[ Back to top ]