Fターム[4K018KA14]の内容

粉末冶金 (46,959) | 製造された合金、製品の用途、性質 (5,491) | 工具 (459)

Fターム[4K018KA14]の下位に属するFターム

Fターム[4K018KA14]に分類される特許

1 - 20 / 87

高硬度・高靱性サーメット

【課題】従来のTiC基サーメットやTiCN基サーメット等に比し、優れた硬度と高い破壊靱性を有し、切削工具部材、耐摩耗性工具部材等として極めて有用な新規なサーメットを提供する。

【解決手段】結合相として少なくとも鉄族金属を含み、硬質相として少なくとも周期律表IVa、Va、VIa族金属の炭化物、窒化物、炭窒化物および/またはこれらの固溶体から選ばれた一種以上を含むサーメットであって、さらに、Cuおよび/またはZnが、鉄族金属に対して0.4〜20質量%の割合で含有されていることを特徴とする。

(もっと読む)

超硬合金

【課題】工具素材に適した超硬合金であって、偏摩耗を低減して、工具寿命の延命に寄与することができる超硬合金を提供する。

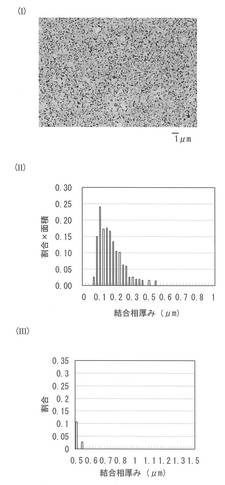

【解決手段】炭化タングステン(WC)の粒子間がコバルト(Co)を主体とする結合相により結合された超硬合金であって、WC粒子は、平均粒径が0.1μm以上0.5μm以下、結合相は、Coを5質量%以上12質量%以下含有する。結合相は、平均厚みが0.14μm以下であり、かつ結合相全体に対して、結合相の厚みが0.5μm以上である割合が0.15%以下である。本発明超硬合金は、超微粒のWC粒子(図1(I)において灰色部分)間に結合相(同黒色部分)が薄くかつ均一的に存在し、結合相がミクロに凝集したり、偏在したりしていない。このような組織を有する超硬合金をマイクロドリルに利用すると、偏摩耗を抑制できて、長期に亘り位置精度に優れる加工が行える。

(もっと読む)

耐食性、耐焼付き性に優れた高靭性窒化粉末高速度鋼

【課題】 耐食性、耐焼付き性に優れた高硬度、高靭性を有する、粉末から成形の高速度鋼で、この全体が窒化されている鋼材を提供する。

【解決手段】 質量%で、C:0.85〜1.20%、Si:≦0.5%、Mn:≦0.5%、Cr:3.8〜6.0%、Mo:5.6〜8.0%、W:5.1〜8.0%、V:3.0〜6.0%、N:0.4〜1.5%を含有し、これらはC+N:1.25〜2.50%、Mo+W/2:8.3〜11.0%、および耐食性指数の4.7(Mo+W/2)+1.4N−Cr−2.1Mn:≧32.5%を満足し、残部がFeおよび不可避不純物からなる鋼合金で、析出する窒化物がバナジウム系窒化物(VNまたは一部炭化物を含むVCN)からなり、その窒化物の平均粒径が1μm以下で、かつ、鋼材の断面積中に占める面積率が5%以上で、硬さが65HRC以上である高靱性で、耐食性、耐焼付き性に優れた窒化粉末高速度鋼。

(もっと読む)

金属製品の皮膜形成方法

【課題】低温で粉末粒子を塑性変形させながら基材に衝突させて緻密な皮膜を形成できるというコールドスプレー法の利点を生かし、高速で形成可能であるという利点から0.5mm以上の厚膜を形成できると共に、更にHIP処理を施すことで、基材への拡散接合によって皮膜自体の緻密化を図り、皮膜機能性と生産性が高い皮膜形成方法を提供する。

【解決手段】加熱したガスの音速以上の速度の噴流に金属又は金属とセラミックスの混合粉末を混合して噴出させ、基材の表面に衝突させることにより金属粉末粒子を塑性変形させ、かつ金属粉末粒子を溶融させることなく、基材の表面にコーティング層を形成する工程を繰返すことにより厚さ0.5mm以上の皮膜を形成し、皮膜に対してカプセリングすることなくHIP処理を施すことにより皮膜中の気孔を消滅させると共に、緻密度、密着性、硬度等の機械的特性を制御する。

(もっと読む)

超硬合金及びその製造方法

【課題】炭化タングステン−遷移金属−カーボンナノチューブ系の超硬合金において、添加されたカーボンナノチューブのすべてがグラフェンに変化してしまうことが抑えられ、高い破壊靱性値及び硬度を有する超硬合金及びその製造方法を提供する。

【解決手段】炭化タングステン−コバルト−カーボンナノチューブ系の超硬合金は、炭化タングステン粉末に対して、結合剤としてのコバルト粉末(15重量%未満)、補強材料としてのカーボンナノチューブ(0.067重量%以下)を添加した原料粉末を固相焼結して得られる。炭化タングステンWC粒子の粒界には、コバルトCo粒子(例えばWC−Co系固溶体含む)と、カーボンナノチューブCNTとグラフェンとが存在している。つまり、原料のカーボンナノチューブは、焼結によって一部がグラフェンに変化し、炭化タングステンWC粒子の粒界には、カーボンナノチューブCNTとグラフェンとが共存している。

(もっと読む)

粉末金属摩擦撹拌溶着工具およびその製造方法

【課題】長寿命だが、非常に効果的な摩擦撹拌工具を実現する。

【解決手段】摩擦撹拌溶着工具は、粉末金属材料から製造される溶着チップを備える摩擦撹拌溶着工具であって、前記粉末金属材料は鉄系であり、前記溶着チップの少なくとも一部は、(1)樹脂、(2)前記鉄系の材料よりも融点が低い別の材料、ならびに(3)CaF2、MnS、MoS2、BN、CaCO3、SiO2、Al2O3、セラミック、炭化化合物、フェロニッケル、クロム、およびCrとNiとCoの合金からなる群より選択される少なくとも1つの添加剤、のうち少なくとも1つを含む。

(もっと読む)

採鉱及び構造物適用の超硬合金工具、及びその製造方法

【課題】低バインダー相の含有量と微細なWC粒径を有する表面領域とすなわち大きな耐摩擦性を備える超硬合金及びその製造方法を提供する。

【解決手段】Co及びNiからなる少なくとも1種のバインダー相中の硬質構成物、少なくとも一つの表面部分、及び内側部分を含み、表面部分の粒径は内側部分の粒径より小さい、採鉱用及び構造物用の超硬合金工具ボディであって、

微細な粒径を有する表面部分が、内側部分より少ないバインダー相含有量を有し、

表面部分の因子A=((wt%Cr/wt%バインダー相)+0.01)と、超硬合金工具ボディの最も少ないCr含有量によって特徴つけられる部分で採取した因子B=((wt%Cr/wt%バインダー相)+0.01)との比率A/Bが1.5以上であるようにCrを含有し、

微細な粒径の表面部分と粗い粒径の内側部分の間のCo含有量が最大である超硬合金工具ボディ。

(もっと読む)

超硬合金および被覆超硬合金

【課題】本発明は、耐衝撃性および耐摩耗性に優れた超硬合金を提供する。

【解決手段】WC相:超硬合金全体に対して55〜94.8体積%と、Ti、Zr、Hf、V、Nb、Ta、Cr、MoおよびWから成る群より選択された少なくとも1種の炭窒化物およびこれらの相互固溶体から成る群より選択された少なくとも1種からなる炭窒化物相:超硬合金全体に対して1〜30体積%と、Co、NiおよびFeから成る群より選択された少なくとも1種を主成分とする結合相:超硬合金全体に対して4.2〜22.2体積%とからなり、但し、WC相と炭窒化物相と結合相の合計は100体積%であり、WC相の平均粒径が0.05〜0.8μmであり、炭窒化物相の平均粒径が0.03〜1.1μmであり、気体置換法で測定した超硬合金の密度DBと、超硬合金を目開き75μmのふるいを通過するサイズまで粉砕した粉末の密度DPとの比率(DB/DP)が0.95以上であることを特徴とする超硬合金。

(もっと読む)

超硬合金およびその製造方法、並びにそれを用いた回転工具

【課題】 バラツキが少なく高い抗折強度を備えた超硬合金と、これを用いて小径孔あけ加工や高送り切削に対しても優れた耐折損性を有する回転工具を提供する。

【解決手段】 平均粒径が0.1〜0.4μmの炭化タングステン粒子2、2間を3〜13質量%のコバルトを主体とする結合相3にて結合した超硬合金1の透過型電子顕微鏡観察において、粒径0.05μm以下の炭化タングステン粒子4の数が炭化タングステン粒子2全体の数に対して10%以下、抗磁力34,000〜56,000A/m、コバルト1質量%当りの換算で飽和磁化率1.35〜1.65μTm3、かつ超硬合金を粉砕し、#20メッシュを通した粉砕粉末を50℃の希塩酸(HCl:H2O=1:1)中で24時間溶解してろ過したろ液中に、ろ液中の総金属量に対してタングステンを8〜24質量%、クロムを3〜6質量%、バナジウムを0.6〜1.5質量%の割合で含有する。

(もっと読む)

超硬質複合材料及びその製造方法

【課題】十分に高密度で一様な構造を有し超高圧容器なしで製造できるダイヤモンド含有超硬質複合材料を提供する。

【解決手段】炭化物、窒化物等の硬質粉末、0〜10重量%鉄族金属と平均粒径10〜1000μmのダイヤモンド粒子とを混合し、この混合物を0〜200MPaの範囲の加圧下、通電加熱により、900℃以上での加熱速度を100〜10000℃/分とし、1900℃を超えない温度で30秒未満保持し焼結し相対密度85%以上を有する超硬質複合材料を得る。

(もっと読む)

タフコートされた硬い粉末およびその焼結製品

【課題】金属化合物を含有するセラミックパウダーからなる焼結材料の強度と硬度を、合せて向上する。

【解決手段】実質的に式MaXbを有する第1の金属化合物を含有するコア粒子に、(Mはチタン、ジルコニウム、ハフニウム、バナジウム、ニオブ、タンタル、クロム、モリブデン、タングステン、アルミニウム、ホウ素およびシリコンからなる群より選択される金属であり、一方Xは窒素、炭素、ホウ素および酸素からなる群より選択される1以上の元素を表し、文字aおよびbはゼロより大きく4を含む数。)、第1の金属化合物と異なる第2の金属化合物を中間層としてコートした粒子を形成し、(中間層の材料はコア粒子を構成する材料より高い相対破壊靭性を有している。)、このコートしたコア粒子(複合粒状材料)を、鉄、コバルトまたはニッケルで結合した焼結材料。

(もっと読む)

ロックビット

【課題】坑壁からの面圧を低減、かつ振動発生を抑制することができるロックビットを提供する。

【解決手段】第1の発明は、ジャーナル部を有するビットボディと、ビットボディに対して回転可能なコーン部と、コーン部とジャーナル部の間の軸受部と、コーン部とジャーナル部の間に設けられ、軸受部を密封するためのシールとを備えるロックビットにおいて、コーン部は坑井の側壁と接触するゲージサーフェイスを有し、このゲージサーフェイスに、ダイヤモンド複合材料を設置、好ましくは広く滑らかに設置した。第2の発明においては、ビッドボディの外周部にリングビットが設けられている。また、トリコンビットのコーン部には坑井の側壁と接触するゲージチップおよびサーフェイスチップが設けられておらず、坑井の底部と接触する超硬チップのみが設けられている。

(もっと読む)

超硬体、ツール、およびそれらを作製する方法

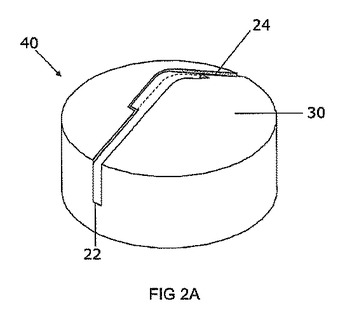

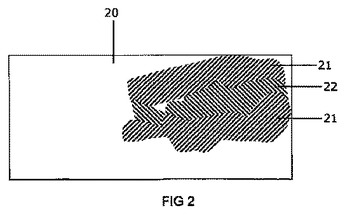

少なくとも1つの焼結した多結晶超硬構造(22、24)と、超硬合金を含む支持体(30)とを接触させて、プレコンパクトアセンブリー(40)を形成することと、プレコンパクトアセンブリー(40)を超硬材料が熱力学的に安定的な圧力および温度に曝露し、超硬先端部のためのプレフォーム体を形成することと、プレフォーム体を処理し、超硬先端部を形成することとを含む、回転機械ツールのための超硬先端部を作製する方法。  (もっと読む)

(もっと読む)

多結晶ダイヤモンド構造体

残留圧縮応力状態にある第一の領域、および該第一の領域に隣接する残留引張応力状態にある第二の領域を備えるPCD構造体であって、第一および第二の領域がそれぞれ個別のPCDグレードで形成され、ダイヤモンド粒の相互成長によって互いに直接的に結合されてなり、PCDグレードが少なくとも1,200MPaの抗折力(TRS)を有する、PCD構造体。残留圧縮応力状態にある第三の領域も、第二の領域が第一および第三の領域の間に配置されて、第一および第三の領域にダイヤモンド粒の相互成長によって結合されるように提供されてもよい。  (もっと読む)

(もっと読む)

耐酸化性耐熱合金

【課題】耐酸化性に優れた耐熱合金を提供する。

【解決手段】Cr:15〜45mass%、Pd:2〜15mass%、残部がWからなる耐酸化性の耐熱合金。本発明の耐熱合金によれば、高温大気中で長時間使用しても、表面に緻密な酸化クロム被膜を形成するため、酸素の内方拡散を遮断し、Wの酸化消耗を抑えることができ、耐熱合金の質量変化率がごく小さく、しかも崩壊することがない。

(もっと読む)

多結晶ダイヤモンド複合成形体

超硬合金基材に結合されたPCD構造を備える多結晶ダイヤモンド(PCD)複合成形体要素であって、基材の少なくとも周辺領域が、少なくとも約0.1ミクロン、かつ、多くとも約0.7ミクロンの平均自由行程(MFP)特性および少なくとも約1.9GPaの弾性限界を有する超硬合金材料を備える、多結晶ダイヤモンド複合成形体要素。 (もっと読む)

高靭性マトリックス材料中の固結された高靭性被覆硬質粒子

高靭性マトリックス材料中に分散する複数の被覆粒子を含む固結材料が開示される。被覆粒子は複数のコア粒子を含み、コア粒子のそれぞれは実質的に中間層によって取り囲まれている。任意の外層が中間層上に存在することもある。マトリックスは、被覆粒子のそれぞれを含み、または実質的に含み、かつW、WC、および/またはW2Cと、Coとの混合物を含む少なくとも1つの第3の化合物から形成される。少なくとも1つの第3の化合物中のCoの量は、0を超えて約20重量%に及ぶこともある。固結材料を提供する方法、およびかかる固結材料を含む物品も開示される。 (もっと読む)

強靭耐摩耗複合材料とその製造方法

【課題】ダイヤモンド複合耐摩耗部材に圧力と熱の衝撃に対して強靭な特性を付与する事。

【解決手段】ダイヤモンド粒及びWC粒からなる硬質粒子、と燐(P)を含有する鉄族金属の結合材と、分散して単独で存在する銅を含む材料の、燐の割合を調整して焼結適正温度を900℃〜1080℃とする工程と、ホットプレス焼結または放電焼結をする工程を含む、複合耐摩耗部材の製造方法であり、ダイヤモンド粒とWC粒からなる硬質粒子と、燐を含有する鉄族金属の結合材と、銅とを含む材料を備え、燐の重量%はWC粒と結合材の合計重量に対し0.01%〜1.0%である複合耐摩耗部材である。

(もっと読む)

高密度固化成形体の製造方法

【課題】 2種の混合粉末を原料とした固化成形体において、連続相と分散相を制御することにより、機械的、熱的、電気的、磁気的特性および相対密度を改善した高密度固化成形体の製造方法を提供する

【解決手段】 2種の混合粉末を原料とし、ミクロ組織が連続相と分散相からなる相対密度98%以上の固化成形体の製造方法において、平均粒径の小さい方の原料粉末(以下、原料粉末A)と平均粒径の大きい方の原料粉末(以下、原料粉末B)は、それぞれ金属、半金属、半導体の内の異なる1種の元素からなり、原料粉末Aの混合率が40容量%以下であり、かつ、原料粉末Aと原料粉末Bの平均粒径の比が、式(1)を満たすように、原料粉末A、Bを調整し、小径の粉末が大径の粉末の間隙に流れ込むように混合してなる混合粉末を熱間にて固化成形してなることを特徴とする高密度固化成形体の製造方法。

(原料粉末Aの平均粒径)/(原料粉末Bの平均粒径)≦(原料粉末Aの混合率)/50 … (1) ただし、原料粉末Aの混合率は容量%

(もっと読む)

超硬合金工具

本発明は、ISO4505に従うA00〜B00の多孔度を有するCoおよび/またはNiベースの良好に分布したバインダー相中に、硬質成分の均質で稠密なマイクロ構造を有する超硬合金に関する。この超硬合金は、サイズが0.5〜1μmである2.5細孔/1000μm2未満のナノ多孔度を有する。この超硬合金の作製は、比表面積が3から8m2/gであり、スポンジ形状を取り、スポンジ形状粒子の粒子サイズが1から5μmの間であるバインダー相粉末を用いることで行われる。 (もっと読む)

1 - 20 / 87

[ Back to top ]