Fターム[4K024AA03]の内容

電気メッキ方法、物品 (25,708) | メッキ析出金属 (5,114) | 単金属 (4,227) | Ni、Co (907)

Fターム[4K024AA03]に分類される特許

701 - 720 / 907

挿抜性及び耐熱性に優れる銅合金すずめっき条

【課題】 挿抜性及び耐熱性に優れる銅合金すずめっき条。

【解決手段】

Cu−Ni−Si系合金、りん青銅、黄銅、丹銅、チタン銅等の銅合金条の表面に、下地めっき、Snめっきの順で電気めっきを施し、その後、リフロー処理を施しためっき条であり、表面から銅合金条母材にかけて、Sn相を溶解除去し、Cu−Sn合金相を表面に現出させたときに、このCu−Sn合金相の平均粗さRaが0.05〜0.3μmである挿抜性及び耐熱性に優れる銅合金すずめっき条であり、めっき相の厚みはそれぞれ、(1)Sn相の平均厚みが0.02〜2.0μm、Cu−Sn合金相の厚みが0.1〜2.0μm、Cu相の厚みが0〜2.0μmでもよく、(2)Sn相の平均厚みが0.02〜2.0μm、Cu−Sn合金相の厚みが0.1〜2.0μm、Ni相の厚みが0.1〜2.0μmでもよい。

(もっと読む)

疲労特性に優れる銅合金Auめっき条

【課題】 疲労特性に優れる銅合金Auめっき条。

【解決手段】 Cu−Ni−Si系合金、りん青銅、丹銅、黄銅、チタン銅等の銅合金条の表面に、電気めっきによりAuめっき皮膜が形成され、該銅合金条及びAuめっき皮膜中の平均水素濃度が5質量ppm以下である銅合金Auめっき条であり、Ni下地めっき相が存在しても良く、好ましくはAu相厚み0.02〜2.0μm、Ni相厚み0.1〜10μmであり、Auめっきは、更にNi、Co、Ag、及びInの群から選ばれた1種以上を合計で0.1〜10.0質量%含有してもよい。

(もっと読む)

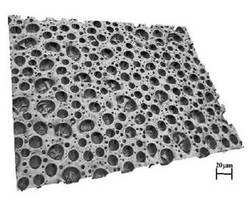

均一な気泡構造を有する金属発泡体の製造方法

均一な細孔特性を有する多孔質の金属めっきされた高分子発泡体の製造方法。高分子発泡体バンを、縦方向表面に沿って水平に切断し、発泡体シートを引き上げて離す。このシートをスプールに巻き付け、次いで網状加工して、残留する気泡壁を全て除去し、内部細孔支柱を丸めて、隣接する気泡間の開口部を拡大する。網状加工された発泡体シートを巻き戻し、次いでめっきする。スラブは、末端と末端を接着し、ループスリット加工し、次いで網状加工することもできる。得られるめっきされた均一な発泡体により、電池部品、および他の用途に優れた基材が提供される。  (もっと読む)

(もっと読む)

多孔性金属薄膜およびその製造方法

【課題】

表面の孔密度が制御可能な、孔径がナノサイズの多孔性金属薄膜を提供する。

【解決方法】

密閉容器中でめっき液と二酸化炭素液体の混合液中、二酸化炭素の超臨界状態で電解めっきを行い、基材上に多孔性金属薄膜を形成する。

(もっと読む)

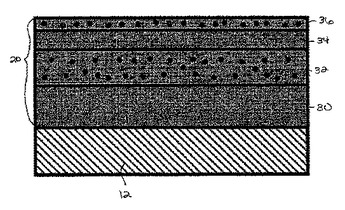

電池容器用めっき鋼板、その電池容器用めっき鋼板を用いた電池容器およびその電池容器を用いた電池

【課題】 アルカリ電池の正極合剤との密着性及び長期保存後の電池性能に優れ、かつ電解液の耐漏液性に優れた電池とすることが可能な電池容器用めっき鋼板、その電池容器用めっき鋼板を用いた電池容器およびその電池容器を用いた電池を提供する。

【解決手段】 鋼板の電池容器内面となる側にニッケルめっきを施し、次いでその上に錫−コバルト合金めっきを施し、さらにその上に銀めっきを施した後に拡散熱処理し、鋼板上に鉄−ニッケル合金層、その上にニッケル層を形成し、さらにその上にニッケル−錫合金層、ニッケル−錫−コバルト合金層、錫−コバルト合金層、銀層を形成して電池容器用めっき鋼板とし、それを電池容器に成形加工して電池に適用する。

(もっと読む)

クロムめっき製品の製造方法

【課題】基材の種類に関係なく、短時間で、耐腐食性に優れたクロムめっき製品を製造できるクロムめっき製品の製造方法を提供すること。

【解決手段】クロムめっき膜21と、これを被覆するクロムの酸化皮膜22との複合皮膜2が、基材3の表面に形成されたクロムめっき製品1の製造方法である。該製造方法においては、めっき工程とプラズマ処理工程とを行う。めっき工程においては、基材3の表面にクロムめっきを施して、クロムめっき膜21を形成する。プラズマ処理工程においては、クロムめっき膜21の表面にプラズマ処理を施して、クロムめっき膜21の表面に酸化皮膜22を形成する。また、プラズマ処理工程においては、NaCl水溶液中で、Ag/AgCl電極を基準電極としたときの複合皮膜2の自然電極電位が−0.3V以上となるように制御する。

(もっと読む)

金属表面処理水溶液および金属表面の変色防止方法

【課題】 加熱処理後の錫めっき皮膜の変色、ヨリを防止し、はんだぬれ性を有する錫皮膜を提供する。

【解決手段】 特定の化合物を含む水溶液を、錫めっき皮膜のリフロー処理を施す前に錫皮膜と接触させることを特徴とする、錫皮膜表面処理方法およびそれに用いる表面処理液。

(もっと読む)

電池容器用めっき鋼板、その電池容器用めっき鋼板を用いた電池容器、およびその電池容器を用いた電池

【課題】 長期電池保存後においても電池容器内面と正極合剤との十分な密着性が得られて接触抵抗が増大することがなく、かつアルカリ電解液中での伝導性を向上させることにより、高率放電特性が得られる電池容器用めっき鋼板を提供する。

【解決手段】 鋼板の電池容器内面となる側にニッケルめっきを施した後、またはニッケルめっき後に非酸化性雰囲気中で熱処理した後、ニッケル−タングステン合金めっきを施すか、もしくニッケルめっきを施した後、引き続いてニッケル−タングステン合金めっきを施した後、非酸化性雰囲気中で熱処理を施して電池容器用めっき鋼板とし、それを電池容器に成形加工して電池に適用する。

(もっと読む)

エンボス加工アセンブリ及び製造方法

本発明は、外面に形成された三次元パターンを有するエンボス加工スリーブ、拡張可能インサート、並びに前記エンボス加工スリーブ及び前記拡張可能インサートを載置したドラムを備えるエンボス加工アセンブリに向けられている。本発明は、エンボス加工スリーブ又はエンボス加工ドラムの製造方法にも向けられている。更に、本発明は、電気メッキ方法において、ドラム又はスリーブの表面のメッキ材料の厚さを制御する方法に向けられている。  (もっと読む)

(もっと読む)

ポリアセタール樹脂成形物の金属めっき方法とそのめっき製品

【課題】 ポリアセタール樹脂成形物へのめっき密着性をより向上させ、且つ前処理工程での樹脂自体の割れの発生を防ぎ、めっき強度に優れ且つ表面の滑り性に優れた、ポリアセタール樹脂成形物を得る。

【解決手段】 ポリアセタール樹脂成形物表面を前処理する前処理工程、化学めっきを行なう工程、複数回の電気めっきを行ない多層構造の電気めっき層を形成する工程を有し、第1段階で行なう化学めっきと第2段階で行なう電気めっきの2段階でめっきを行ない、前記化学めっきの次に行なう電気めっきは、導電性の高いCuめっきであり、以降はNiめっき、Crめっきとする。前処理工程において、樹脂成形物表面をバフ研磨後にめっき温度以上の温度で熱処理を行ない、その後ブラスト処理を行ない、且つブラスト処理後に脱脂処理を行なう。

(もっと読む)

電池容器用めっき鋼板、その電池容器用めっき鋼板を用いた電池容器、およびその電池容器を用いた電池

【課題】 長期電池保存後においても電池容器内面と正極合剤との十分な密着性が得られて接触抵抗が増大することがなく、かつアルカリ電解液中での伝導性を向上させることにより、高率放電特性が得られる電池容器用めっき鋼板を提供する。

【解決手段】 鋼板の電池容器内面となる側にニッケルめっきを施した後、またはニッケルめっき後に非酸化性雰囲気中で熱処理した後、ニッケル−モリブデン合金めっきまたはニッケル−コバルト−モリブデン合金めっきを施すか、もしくニッケルめっきを施した後、引き続いてニッケル−モリブデン合金めっきまたはニッケル−コバルト−モリブデン合金めっきを施した後、非酸化性雰囲気中で熱処理を施して電池容器用めっき鋼板とし、それを電池容器に成形加工して電池に適用する。

(もっと読む)

電池容器用めっき鋼板、その電池容器用めっき鋼板を用いた電池容器、およびその電池容器を用いた電池

【課題】 長期電池保存後においても電池容器内面と正極合剤との十分な密着性が得られて接触抵抗が増大することがなく、かつアルカリ電解液中での伝導性を向上させることにより、高率放電特性が得られる電池容器用めっき鋼板を提供する。

【解決手段】 鋼板の電池容器内面となる側にニッケルめっきを施した後、またはニッケルめっき後に非酸化性雰囲気中で熱処理した後、コバルト−タングステン合金めっきまたはニッケル−コバルト−タングステン合金めっきを施すか、もしくニッケルめっきを施した後、引き続いてコバルト−タングステン合金めっきまたはニッケル−コバルト−タングステ合金めっきを施した後、非酸化性雰囲気中で熱処理を施して電池容器用めっき鋼板とし、それを電池容器に成形加工して電池に適用する。

(もっと読む)

ワークピースを流体処理する方法及び装置

【課題】半導体ウェーハなどに金属フィルムをメッキする場合、メッキ電流の拡散や、流体分布の不均一によって、不均一な電着を生じる問題を解決するために、電界分布や流体フローを制御する方法および装置を提供する。

【解決手段】ワークピースを保持するワークピースホルダの隣に、不均一な振動をしながらワークピースの表面に対して平行に移動し、流体を攪拌する部材204’を設置する。さらに、ワークピースの表面に向かう電界の一部を遮断する非導電材料からなるプレートを配置する。

(もっと読む)

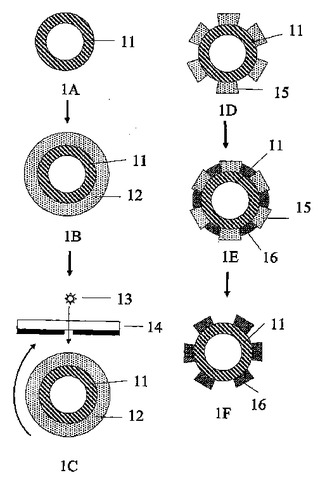

金属ボール

【課題】 半田付けしたときの強度を保持し、かつ、半田付けするときの融点を低温化できる金属ボールを提供する。

【解決手段】 金属ボール10は、コアボール1と、反応抑制層2と、めっき層3とを備える。コアボール1は、直径が50μm〜1000μmの範囲である銅(Cu)からなる。反応抑制層2は、ニッケル(Ni)からなり、0.1〜5μmの範囲の膜厚を有する。めっき層3は、錫ビスマス(Sn−Bi合金)からなり、0.1μm〜100μmの範囲の膜厚を有する。そして、めっき層3は、錫(Sn)が最内周から最外周へ向かって減少し、ビスマス(Bi)が最内周から最外周へ向かって増加するように電気めっきにより作製される。

(もっと読む)

組成変調複合材料及びその形成方法

【課題】安価で、生産効率の良い、軽量な構造的に優れた複合材料を提供する。

【解決手段】構造的に強化された性質を有する軽量な複合材料の一つに、実施例として、多孔性基質の浸入可能な間隙構造に、組成変調ナノラミネートコーティングを電気的に積層したものが挙げられる。間隙構造の内部をナノラミネートすることにより、2次元表面を一層でナノラミネートするよりも、複合材料の単位容積当たりのナノラミネート物質量を、より多く含ませることが出来る。

加えて、ナノラミネート物質は、複合材料を形成するため電着を施した他の物質と同様に、組成変調され、層と層の間の断絶を最小限にし、更に無くすことができる可能性を有する。軽量かつ、構造的に強化された複合材料は下記の例に挙げるような様々な分野に応用、利用が可能であり、なおかつ、これらに制限されるものではない。すなわち、弾道力学的な応用(例、軍事用プレート、タンクパネル等)、自動車の保護への応用(例、自動車のドアパネル、レーシングカーの外殻等)、スポーツ用品への応用(例、ゴルフクラブのシャフト、テニスラケットのフレーム等)などへの利用が可能である。  (もっと読む)

(もっと読む)

めっき処理方法

【課題】 樹脂製材料からなる遊技機の使用部品に対して、磨かれた調度品のような表面仕上げを施すことができるめっき処理方法を提供する。

【解決手段】

樹脂製材料からなる遊技機の使用部品9をめっきするめっき処理方法は、以下の工程を具備する。即ち、先ず、使用部品9に対して行われる前処理工程S1と、この前処理後の使用部品9に対して複数層の異なる色のめっきが重ねて施される工程S2、S3とを備える。そして、使用部品9の表面を研磨又は研削することにより、その下側のめっき層の一部を現出させ(工程S4)、前記研磨又は研削後の使用部品9に対し、コーティング層を形成する(工程S5)。

(もっと読む)

無電解めっき用材料及びプリント配線板

【課題】、無電解めっきを施す際に好適に使用することができる無電解めっき用材料であり、特にはプリント配線板用の製造等に好適に用いることができる微細配線形成が可能な無電解めっき用材料、及び該無電解めっき用材料を用いたプリント配線板を提供する。

【解決手段】表面に無電解めっきを施すための無電解めっき用材料であって、該無電解めっき用材料は、繊維と、特定の構造を有するポリイミド樹脂、特にシロキサン構造を有するポリイミド樹脂を含有する樹脂組成物との複合体を含むことを特徴とする無電解めっき用材料によって上記課題を解決しうる。

(もっと読む)

銅フリー樹脂めっきの成膜方法

【課題】 光沢ニッケルめっき膜部分を、レべリング性の高い超光沢ニッケルめっきを代用することで、銅フリーめっきでニッケルめっき膜厚を削減しても良好な外観、さらに耐食性を向上させる。

【解決手段】 高耐食性が要求される電気めっきを樹脂成形品に施す銅フリー樹脂めっきの成膜方法であって、樹脂成形品にダイレクトめっきの前処理S1、S2、S3、S4を施し、次に、樹脂成形品に半光沢ニッケルめっきS5、超光沢ニッケルめっきS6、光沢ニッケルめっきS7、MPニッケルめっき(マイクロポーラスニッケルめっき)S8の順で各めっき処理を施し、最後にクロムめっきS9を施す。

(もっと読む)

バレルめっき方法

【課題】 めっき液の汚染の抑制が図られると共に、形成されるめっき被膜の膜厚の均一化が図られたバレルめっき方法を提供する。

【解決手段】 本発明に係るバレルめっき方法は、被処理物22と、被処理物22に金属をめっきするためのめっき液24と、めっき液24によって被処理物22にめっきされる金属と同じ金属によって構成されたダミーボール10とを準備する工程と、ダミーボール10及び被処理物22をバレル26の中に投入する工程と、バレル26をめっき液24に浸漬させて通電し、被処理物22に金属をめっきする工程とを備えることを特徴とする。このバレルめっき方法においては、ダミーボール10が溶け出しても、溶け出した金属と被処理物にめっきされる金属とが同じNiであるため、めっき液24の汚染が抑制される。ダミーメディア10がセラミックのコアを含んでいないため、被処理物22に形成されるめっき被膜の膜厚の均一化も図られている。

(もっと読む)

電気接点材料製造方法及び電気接点材料

【課題】 金属メッキの表面の凹凸形状を大きくすることができる電気接点材料製造方法及び電気接点材料を提供する。

【解決手段】 母材2に電機メッキを施す際、電気メッキの初期段階において過電流を流し、その後は通常値の電流を流して母材2に銀メッキを形成する。この処理として、まず過電流を流す漕である第1メッキ漕3aに、メッキに必要な量の母材2を巻き取って導入する。母材2が第1メッキ漕3aにセットされると、メッキ液4に浸された母材2と電極との間に過電流を流し、メッキ液4に浸されている母材2に銀メッキを形成する。続いて、第1メッキ漕3aで銀メッキが形成された部分が第2メッキ漕3bにセットされ、その母材と電極との間に通常値の電流が流され、先程の銀メッキに銀成分を積み重ねることで必要な厚みを有した銀メッキを形成する。

(もっと読む)

701 - 720 / 907

[ Back to top ]