Fターム[4K029DA05]の内容

Fターム[4K029DA05]の下位に属するFターム

配置 (118)

Fターム[4K029DA05]に分類される特許

21 - 40 / 91

有機材料層を基板上に形成する方法

インライン堆積システムにおいて有機材料層を基板上に形成する方法であって、有機材料は、所定の一定でない堆積レートプロファイルで堆積される。該プロファイルは、所定の第1平均堆積レートで有機材料層の少なくとも第1単分子層を堆積するために用意した所定の第1堆積レート範囲と、所定の第2平均堆積レートで有機材料層の少なくとも第2単分子層を堆積するために用意した所定の第2堆積レート範囲とを含む。インジェクタの開口を経由した有機材料の注入は、所定の堆積レートプロファイルを実現するために制御される。  (もっと読む)

(もっと読む)

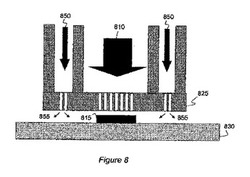

有機蒸発材料印刷の方法および装置

1つの実施の形態における本発明は、蒸発材料を含んだ複数の気体流を基材に送り出すという形で、蒸発材料を運ぶ第1の気体流を基材に提供して基材上で積層させること、気体流を囲む気体カーテンを形成することにより、目標印刷範囲を越えて気体流が拡散するのを防ぐこと、蒸発材料を目標印刷範囲で凝縮させること、に関する。また、別の実施の形態では、熱を利用して蒸発材料の流れと積層の厚みとを制御する。 (もっと読む)

蒸着装置

【課題】基板に対する蒸着速度が大幅に変更されても、検出ノズルから検出素子に対する蒸着速度を精度よく検出して、フィードバック制御を適正に行う。

【解決手段】真空状態の成膜室11内で、複数の蒸着ノズル15を有する分散容器14を基板12に対向して配置し、この分散容器14に検出ノズル32を貫設するとともに、検出ノズル32に対向して蒸着速度検出素子33を配置し、検出ノズル32の放出口に対して蒸着速度検出素子33を接近離間させる蒸着速度調整手段34を設け、蒸着速度に対応して検出ノズル32の放出口32aと蒸着速度検出素子33との距離を調整する。

(もっと読む)

処理装置及びインライン式成膜装置

【課題】ベーキング処理により反応容器内の真空度を短時間で高めることが可能な処理装置を提供する。

【解決手段】被処理基板Wが配置される反応容器2と、反応容器2内にガスを導入するガス導入管と、反応容器2内を減圧排気する真空ポンプ15,16と、反応容器2の内面に沿って配置されたシールド板31と、シールド板31を加熱するベーキングヒータとを備え、ベーキングヒータによりシールド板31を加熱しながら、真空ポンプ15,16により前記反応容器2内を減圧排気する。

(もっと読む)

ZnO系半導体素子の製造方法及びZnO系半導体素子

【課題】例えば500℃程度以下の低温成長でも、ZnO層の表面平坦性の低下が抑制されたZnO系半導体素子の製造方法を提供する。

【解決手段】ZnO系半導体素子の製造方法は、基板を準備する工程と、無電極放電管にOとNを含むガスを導入し、放電して第1のビーム3aを発生させる工程と、基板11の上方に、少なくともZnを供給するとともに、無電極放電管から第1のビーム3aを供給して、n型ZnO系半導体層を成長させる工程とを有する。

(もっと読む)

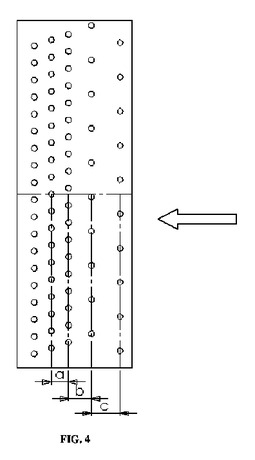

成膜装置

【課題】反応容器内で第1及び第2の原料ガスを反応させ、基板表面に薄膜を成膜する場合において、第1及び第2の原料ガスを、インジェクタの近傍で均一に混合してから基板に到達させることができ、成膜する薄膜の膜質、膜厚を基板間及び面内で均一に揃えることができる成膜装置を提供する。

【解決手段】反応容器内に第1及び第2の原料ガスを吐出する第1及び第2のインジェクタ11、12を備え、第1及び第2のインジェクタ11、12は、第1及び第2の原料ガスを基板に向けて吐出する複数の第1の吐出口N1、N2が設けられ、第1の吐出口N1から吐出された第1の原料ガスの流路FL1が、対応する第2の吐出口N2から吐出された第2の原料ガスの流路FL2と略同一であり、第1の原料ガスは、第1の吐出口N1から吐出された後、基板に到達する前に、第2の原料ガスと混合されることを特徴とする。

(もっと読む)

処理装置、インライン式成膜装置、磁気記録媒体の製造方法

【課題】反応容器内を排気するのに要する時間を短縮することができ、なお且つ高減圧条件下で処理を行うことができる処理装置を提供する。

【解決手段】被処理基板Wが配置される反応容器2と、被処理基板Wを処理する処理ユニット1Aと、反応容器2内を減圧排気する真空ポンプ15とを備え、反応容器2の被処理基板Wと対向する少なくとも一方側又は両側の側壁6a,6bには、処理ユニット1Aが被処理基板Wと対向して配置されると共に、この処理ユニット1Aを挟んで真空ポンプ15が配置されている。これにより、反応容器2内の被処理基板Wの周囲に形成される反応空間Rの真空度を効率良く高めることが可能である。また、この反応容器2内を減圧排気するのに要する時間を短縮し、高真空度での処理を行うことが可能である。

(もっと読む)

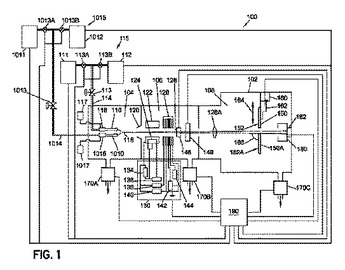

多重のノズルのガスクラスターイオンビームのシステム及び方法

開示されたものは、ガスクラスターイオンビーム(GCIB)システム(100,100’100’’)において、プロセスガスの混合物、又は多重のプロセスガスの混合物、を導入するためのマルチ−ノズル及びスキマーの組み立て品、並びに基体(152,252)に層を成長させる、それを変更する、それを堆積させる、又はそれをドープするための動作の関連させられた方法である。多重のノズル及びスキマーの組み立て品は、少なくとも部分的にそれから単一のガスクラスタービーム(118)へと放出されたガスクラスタービームを合体させるために相互の近接で配置された、及び/又は、交差するガスクラスタービームのセットを形成するために、及び、ガススキマー(120)へと単一の及び/又は交差するガスクラスタービームを向けるために、単一の交差する点(420)に向かって各々のビームを収束させるために角度が付けられた少なくとも二つのノズル(116,1016,2110,2120,4110,4120,7010,7020)を含む。  (もっと読む)

(もっと読む)

ナノ粒子堆積装置およびナノ粒子堆積方法

【課題】ナノ粒子を高いスループットにて堆積させることができるナノ粒子堆積技術を提供する。

【解決手段】真空チャンバー10には、基板保持部30に保持された基板Wの直下にKセル40が配置されている。Kセル40のるつぼ41にはナノ粒子の原材料となるコバルトが投入される。るつぼ41の開口部はガス噴出治具50のガス噴出部51によって覆われている。ガス噴出部51は上端にアパーチャ52を形成したテーパ面を有しており、その内側が蒸気発生空間45とされる。るつぼ41を加熱してコバルトの蒸気が発生している蒸気発生空間45にガス供給部60からヘリウムガスを供給する。ヘリウムガスはアパーチャ52から噴出されて基板Wへと向かう気流を形成する。コバルトの蒸気はヘリウムガスの気流によってクラスターを形成しつつ基板Wまで運搬される。

(もっと読む)

高周波誘導熱プラズマ装置

【課題】 プラズマが不安定に成らない様にする。

【解決手段】 絶縁性物質で形成された円筒部材2と、プラズマガスを円筒部材2内に供給するためのガスリング3と、粉末材料とキャリアガスを円筒部材2内に供給するためのパイプQ´が挿入されており、ガスリング3の中心軸に沿って設けられたプローブ11´と、円筒部材2の外側に巻かれた誘導コイル4を備えており、誘導コイル4に高周波電力を供給することによって円筒部材2内に高周波誘導熱プラズマを発生させる様に成っている。パイプQ´の少なくとも先端部分とプローブ11´の中心孔H内の少なくとも先端部分のそれぞれに係脱可能な係合部を形成している。

(もっと読む)

高周波スパッタリング装置

スパッタリング装置は,少なくとも1つの側壁と,基板と,覆部とによって形成された真空チャンバーと,真空チャンバー内に配置された面を有する少なくとも1つの第1の電極と,真空チャンバー内に配置された面を有する対向電極と,高周波発生器とを備える。高周波発生器は,少なくとも第1の電極と対向電極間でプラズマを点火するように第1の電極と対向電極へ高周波電場を印加するよう構成されている。対向電極は,真空チャンバーの側壁及び/または基板の一部及び付加的な導電部材を備える。この付加的な導電部材は互いに一般的に平行に配置されると共に互いにある距離離隔した少なくとも2つの面を有している。 (もっと読む)

有機ドライジェット印刷ヘッド及びそれを使用した印刷装置及び方法

【課題】有機ドライジェット印刷ヘッド及びそれを使用した印刷装置及び方法を提供する。

【解決手段】開閉バルブ及びそれを制御する制御ユニットを使用して、パターンを形成する期間で、バルブを規則的に反復開閉させながら、短い高速ジェットの反復噴射方式で有機薄膜を構成してパターンを形成する。これによって、常圧条件でのパターン印刷が可能になり、基板の大面積化及び高精細パターンの印刷が可能になる。また、有機電子デバイス製造の生産性及び経済性を高めることもできる。

(もっと読む)

成膜装置、成膜方法およびガスバリアフィルム

【課題】平滑かつ緻密な無機膜を生産性を維持しつつ、しかも膜質を長時間安定して形成することができる成膜装置および成膜方法、ならびにバリアフィルムを提供する。

【解決手段】本発明の成膜装置は、真空の成膜室内で、有機膜を含む長尺の基板を搬送方向に搬送しつつ、スパッタリングを行い、その表面に無機膜を形成するものであって、基板に対向して配置された第1のターゲット、第1のターゲットの周囲近傍に設けられたアノード部および第1のターゲットに一定周期で電圧を印加する第1の電源部を備える第1の成膜ユニットと、第1の成膜ユニットよりも搬送方向の下流側に設けられ、基板に対向して配置された2つ以上のターゲットおよび各ターゲットに交互に電圧を印加する第2の電源部を備える第2の成膜ユニットと、基板と第1のターゲットとの間および基板と各ターゲットとの間にスパッタガスを供給するスパッタガス供給部とを有する。

(もっと読む)

スパッタリング装置

【課題】同一バッチ内において基体表面に形成する化合物膜の膜厚分布を均一にする作業を簡素化でき、かつ長期間にわたり安定した化合物膜の形成ができるスパッタリング装置を提供する。

【解決手段】所定の真空度に保たれたチャンバと、前記チャンバ内に配置された基体と、前記チャンバ内に反応性ガスまたは不活性ガスのどちらかもしくは両方からなるガスを供給するガス供給管と、前記チャンバ内に配置されたターゲットとを備え、前記基体表面に前記ターゲットの化合物膜を形成するスパッタリング装置であって、前記ガス供給管に前記チャンバ内へ前記ガスを吹き出すための複数のガス供給孔をその孔径を調整可能に設け、前記ガス供給孔の吹き出し部の前方には前記ガス供給孔から吹き出される前記ガスを拡散する拡散板が配設される。

(もっと読む)

硬質皮膜被覆部材およびその製造方法

【課題】良好な耐摩耗性および耐焼き付き性を有するとともに、基材への密着性および耐久性に優れた高硬度の硬質皮膜で被覆された硬質皮膜被覆部材およびその製造方法を提供する。

【解決手段】基材1上に下地層2としてクロム皮膜が形成され、この下地層2上に40nm以上の略同一の厚さの応力緩和層3としてのクロム皮膜と250nm以下の略同一の厚さの硬質層4としての窒素含有クロム皮膜が交互に配置されるように複数のクロム皮膜と複数の窒素含有クロム皮膜が形成されている。下地層2と応力緩和層3と硬質層4は、クロムターゲットを使用してスパッタリングする装置の処理室内で連続的に形成され、下地層2および応力緩和層3を形成する際には、処理室内をアルゴンガス雰囲気にし、硬質層4を形成する際には、処理室内をアルゴンガスと窒素ガスを含む雰囲気にする。

(もっと読む)

真空成膜装置

【課題】スパッタリング法によりウエブ状の合成樹脂フィルム表面に薄膜を形成する真空成膜装置において、合成樹脂フィルム内部及び表面の残留ガス量を合成樹脂フィルムの幅方向で均一にすることができる真空成膜装置を提供することにある。

【解決手段】乾燥手段が、合成樹脂フィルム加熱用の赤外線ランプヒーターと非接触式温度計と真空中の残留ガス量を測定する真空分圧計とを備え、赤外線ランプヒーターと非接触式温度計と真空分圧計は、合成樹脂フィルムの幅方向に200mm〜500mmの間隔で、かつ、合成樹脂フィルム走行方向に平行に、各一個ずつ設置され、真空分圧計により測定された残留ガス量が一定となるように、赤外線ランプヒーターと非接触式温度計とを制御する制御手段を備えることで、合成樹脂フィルムの幅方向における膜質の均一化が可能となる。

(もっと読む)

真空処理装置及び真空処理方法

【課題】簡単な構造で処理空間内のガス圧力(濃度)分布を制御できる真空処理装置及び真空処理方法を提供する。

【解決手段】減圧雰囲気を維持可能であり、減圧雰囲気中で被処理体3に対しての処理が行われる処理空間10を内部に有する真空槽1と、真空槽1の壁部1aを貫通して処理空間10に通じるガス導入路4と、を備えた真空処理装置であって、ガス導入路4から処理空間10内へのガス吹き出し方向が、ガス導入路4が設けられた部分近傍の真空槽1内壁面に対して平行もしくは傾いている。

(もっと読む)

蒸着源、成膜装置および成膜方法

【課題】材料容器内の材料の充填密度を高める。

【解決手段】蒸着源100は、有機材料maを収納する材料容器110と、材料容器110に収納された有機材料maを加熱するヒータ105と、複数の貫通孔が形成された平板115aを有し、平板115aの押圧面115a1により材料容器110に収納された有機材料maを押圧しながら、ヒータ105の加熱により気化した有機分子を複数の貫通孔に通す押圧部材115と、弾性力を用いて押圧部材115による有機材料maへの押力を緩和するベローズ120とを備える。

(もっと読む)

蒸発装置、成膜装置、有機薄膜形成方法

【要 約】

【課題】高品質な有機薄膜を形成できる技術を提供する。

【解決手段】蒸発槽41の内部に所定量の有機材料を供給し、蒸発槽41を密閉して有機材料蒸気を放出させる。蒸発槽41内が設定圧力まで上昇した後、放出口43を開け、蒸発槽41から蒸気放出装置14に有機材料蒸気を移動させ、真空槽11内に放出させる。有機材料が二種類以上の有機化合物の混合物であっても、大きな圧力差で移動するから、移動速度の相違による有機材料蒸気の組成変化はなく、膜厚方向で均一な有機薄膜を形成することができる。溶剤に有機化合物が溶解又は分散された液体状の有機材料を用いる場合、蒸発槽41内で有機化合物の蒸気を発生させる前に、溶剤を蒸発除去しておくとよい。

(もっと読む)

真空処理装置

【課題】真空処理装置のガスディフューザー取り付け部のメンテナンス性向上させることによって、異物粒子の発生量を低減する。

【解決手段】真空処理装置に、ガスディフューザーを収納するためのガスディフューザーチャンバーを設置した。

(もっと読む)

21 - 40 / 91

[ Back to top ]