Fターム[4K029DE02]の内容

物理蒸着 (93,067) | イオン注入、イオンビームミキシング装置 (197) | イオンビーム発生装置 (146) | イオン源 (86)

Fターム[4K029DE02]に分類される特許

21 - 40 / 86

ガスバリア性フィルム及びその製造方法

【課題】簡便かつ低コストで製造でき、透明性及び耐折り曲げ性に優れる、生分解性のガスバリア性フィルム、並びにその製造方法を提供する。

【解決手段】生分解性プラスチックフィルムの少なくとも片面に、ケイ素系化合物を含む層にイオンが注入されて得られる層を有するガスバリア性フィルム、及びその製造方法。生分解性プラスチックフィルムがポリ乳酸系化合物フィルムであることが好ましい。イオン注入法がプラズマイオン注入法であることが好ましい。

(もっと読む)

接合装置、接合方法および半導体装置

【課題】被接合物への付着物を低減し、良好な接合状態を実現することが可能な接合技術を提供する。

【解決手段】両被接合物91,92の接合表面のそれぞれに向けてエネルギー波(例えばビーム照射部11,12による原子ビーム)を照射することにより、両被接合物91,92の接合表面のそれぞれを活性化する。その後、表面活性化処理が施された両被接合物91,92の少なくとも一方を移動する。移動後において対向状態を有する両被接合物91,92の対向空間の側方から当該対向空間に向けてエネルギー波(例えばビーム照射部31によるイオンビーム)を照射することにより、両被接合物91,92の接合表面を活性化するとともに、両被接合物91,92を接近させて当該両被接合物を接合する。

(もっと読む)

ZnO系半導体素子の製造方法及びZnO系半導体素子

【課題】ZnO系半導体層の表面平坦性低下は抑制しつつ、成長速度の向上が図られたZnO系半導体素子の製造方法を提供する。

【解決手段】ZnO系半導体素子の製造方法は、基板を準備する工程と、無電極放電管3aと5aにOとNを含むガスを導入し、放電して第1のビームを発生させる工程と、成長温度を600℃以上として、基板の上方に、Znソースガン2から、少なくともZnを供給するとともに、無電極放電管3aと5aから第1のビームを供給して、n型ZnO系半導体層を成長させる工程とを有する。

(もっと読む)

固体から昇華した蒸気の流れの制御

【課題】固体から昇華した蒸気流れを制御する新規システムを提供する。

【解決手段】昇華された蒸気50の定常流れを真空チャンバ130へ送達する蒸気送達システムは、固体物質29の気化器28、機械式スロットルバルブ100および圧力ゲージ60、真空チャンバへの蒸気導管32を備える。蒸気の流量は、その気化器の温度およびその気化器とその真空チャンバとの間に置かれる機械式スロットルバルブのコンダクタンスの設定の両方により決定される。気化器の温度は閉ループ制御35により設定点温度に決定される。機械式スロットルバルブは電気制御され、バルブの位置は圧力ゲージの出力に対する閉ループ120で制御される。蒸気の流量は圧力ゲージの出力に比例し得る。気化器から真空チャンバへの蒸気に曝露されるすべての表面37は、凝縮を防ぐために加熱される。ゲートバルブおよび回転式バタフライバルブが、上記スロットルバルブとして作用し得る。

(もっと読む)

固体から昇華した蒸気の流れの制御

【課題】固体から昇華した蒸気流れを制御する新規システムを提供する。

【解決手段】昇華された蒸気50の定常流れを真空チャンバ130へ送達する蒸気送達システムは、固体物質29の気化器28、機械式スロットルバルブ100および圧力ゲージ60、真空チャンバへの蒸気導管32を備える。蒸気の流量は、その気化器の温度およびその気化器とその真空チャンバとの間に置かれる機械式スロットルバルブのコンダクタンスの設定の両方により決定される。気化器の温度は閉ループ制御35により設定点温度に決定される。機械式スロットルバルブは電気制御され、バルブの位置は圧力ゲージの出力に対する閉ループで制御120される。蒸気の流量は圧力ゲージの出力に比例し得る。気化器から真空チャンバへの蒸気に曝露されるすべての表面37は、凝縮を防ぐために加熱される。ゲートバルブおよび回転式バタフライバルブが、上記スロットルバルブとして作用し得る。

(もっと読む)

イオンプレーティング装置

【課題】成膜材の物性との違いに関わらずドーピング材を自由に選択可能なイオンプレーティング装置を提供すること。

【解決手段】真空チャンバ3と、プラズマビームPを発生するプラズマガン4と、プラズマビームPが照射されるハース5と、ハース5に電気的に接続され、ハース5に近接配置されたタブレット21を支持する導電性のタブレット支持棒25とを備え、ハース5の真空チャンバ3内における露出面にはタブレット21と共に気化されてドーピングされるドーピング材22が支持され、ハース5およびタブレット21に対する通電量を調整可能な構成とした。

(もっと読む)

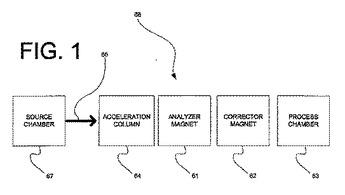

イオン注入制御のための励起ガス注入

励起したおよび/または原子状態のガスの注入を利用するイオン源を開示する。イオンビームに適用する場合、ソースガスはそのまま使用して従来どおり供給する。代替的にまたは付加的に、ソースガスをイオン源チャンバに導入する前にリモートプラズマ源を通過させることにより変質させることができる。これにより励起中性種、重イオン、準安定分子、または多価イオンを生成することができる。他の実施形態において、複数のガスを用い、1つ以上のガスがリモートプラズマ源を通過するようにする。特定の実施形態においては、複数のガスをイオン源チャンバへ供給する前に単一のプラズマ源において混合する。プラズマ浸漬に適用する場合、1つ以上の追加ガス注入箇所を介して、プラズマをプロセスチャンバに注入する。これら注入箇所により、プロセスチャンバの外部におけるリモートプラズマ源で生成した追加プラズマの流入が可能になる。 (もっと読む)

2ゾーンイオンビーム炭素蒸着

【課題】複数のアノードを含むイオンビーム蒸着用のイオン源に関する。イオン源は、原材料の複数のゾーンを蒸着し、複数のゾーンのうちの少なくとも2つのゾーンの厚みを異なるようにする。

【解決手段】イオンビーム蒸着で炭素を蒸着する場合、プロセス室の数は制限されるので、2つまたは3つ以上のイオン源を利用することは、スペースの理由で不可能なこと、または費用の理由で現実的でないことが多いが、イオン源として、複数の同心のアノードを含み、異なる電圧が複数のアノードに印加することで、少くとも2つのゾーンの厚みを異ならせることができる。

(もっと読む)

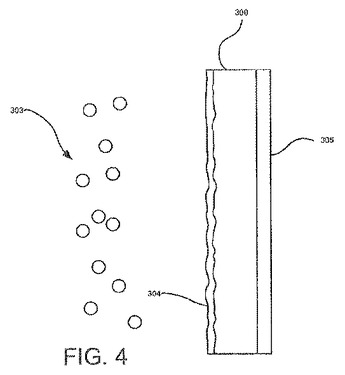

成膜装置

【課題】膜厚分布が顕著化しやすい場合においても高精度な膜厚制御を行うことが可能な成膜装置を提供する。

【解決手段】本発明に係る真空蒸着装置1は、真空チャンバ101と、基板ホルダ103と、成膜源ホルダ113と、遮蔽機構109と、第1膜厚測定機構104と、補正制御部110と、を備えている。遮蔽機構109は、基板ホルダ103と成膜源ホルダ113との間に設けられており、成膜源114からみて基板上における成膜される領域の少なくとも一部を遮蔽し、基板ホルダ103の回転軌道円の接線方向における大きさを個々に変更可能な小片303a〜303lを有する。第1膜厚測定機構104は、複数の位置における成膜層の膜厚を測定する。補正制御部110は、第1膜厚測定機構104の測定結果に基づいて小片303a〜303lのそれぞれの大きさを個々に補正する。

(もっと読む)

重いハロゲン化合物を用いたイオン注入

プラズマドーピング方法は、ドーパントの重いハロゲン化合物のガスから成るドーパントガスをプラズマチャンバーへ供給するステップを有する。前記ドーパントの重いハロゲン化合物のガスを用いて前記プラズマスチャンバー内にプラズマを形成し、前記プラズマが所望のドーパントイオン及びプリカーサードーパント分子の重いフラグメントを生成する。前記所望のドーパントイオンが所望のイオンエネルギーを有して基板に衝突するように、前記プラズマスチャンバー内の前記基板にバイアスをかけることにより、前記所望のドーパントイオン及びプリカーサードーパント分子の前記重いフラグメントを、前記基板に注入し、前記所望のドーパントイオンにより、前記基板内の注入プロファイルを実質的に決定するように、前記イオンエネルギー及び前記ドーパントの重いハロゲン化合物の組成の内の少なくとも1つを選択する。  (もっと読む)

(もっと読む)

成膜装置及び成膜方法

【課題】パーティクルの数が極めて少ない良質の薄膜を形成できる成膜装置及び成膜方法を提供する。

【解決手段】プラズマ発生部10においてアーク放電にともなって発生したプラズマは、プラズマ分離部20において斜め磁場により進行方向が曲げられ、パーティクルトラップ30に直進するパーティクルと分離される。そして、プラズマ移送部40を介して成膜チャンバ50に入り、基板51上に膜を形成する。プラズマ移送部40の少なくとも一部には、接地電圧に対し5〜15V低い電圧が印加される。この負の電圧により、正に帯電したパーティクルがプラズマと分離され、プラズマ移送部40に設けられたフィン432、防着板442a,442b及び筐体壁面に捕捉される。

(もっと読む)

マルチモードイオン源を提供する方法

マルチモードイオン源を提供する技術を開示する。本発明のある例示的態様においては、例えば、第1モードがアーク放電モードであり、第2モードがRFモードであるという複数モードで動作するイオン源を含むイオン注入装置を提供する。 (もっと読む)

スパッタリング装置

【課題】 複数の磁石を必要とせず、磁石の表面の磁束密度を容易に均一化する磁石ホルダを備えるスパッタリング装置を安価に提供する。

【解決手段】 スパッタリング装置が、プラズマガンと、プラズマ形成室と、一対の磁石11A,11Bと、一対の磁石ホルダ25A,25Bと、真空成膜室と、電磁コイルと、電源と、を備え、前記一対の磁石ホルダは、それぞれ、その有効主面に対向する第1の構成部材28A,28Bと、前記有効主面以外の部分に対向する第2の構成部材26A,26B,27A,27Bと、を有し、第1の構成部材28A,28Bが磁性材料からなる。

(もっと読む)

クラスター生成装置

【課題】実質的なクラスター生成効率を高めたクラスター生成装置を提供する。

【解決手段】エネルギー照射を受けてクラスター構成物質を放出する放出源を減圧室内に配置し、該放出されたクラスター構成物質のイオンを冷却ガスとの接触下でクラスター化させてイオンクラスターとし、生成した該イオンクラスターを該減圧室のクラスター出口から室外へ供給するクラスター生成装置において、

上記放出源から上記クラスター出口に至る軸線を取り巻く環状の電極、および

上記イオンクラスターの帯電極性と同じ極性の電位を上記電極に印加する直流電源

を備えたことを特徴とするクラスター生成装置。

(もっと読む)

ホール電流イオンソース装置及び材料処理方法

【課題】高い放電パワー及び処理速度で、温度の影響を受けやすい材料の真空でのプラズマビームの処理を行なう。

【解決方法】堆積する給送ガスがプラズマビームに注入される間、イオンソース給送ガスが導入される、陰となったギャップを有する、液冷のアノードと特徴とする、グリッドのないホール電流イオンソースが提供される。陰になったギャップは、非伝導性堆積物がほぼないように保たれる、アノード表面の、良好な電気的に活動している領域を提供する。アノード放電領域は、イオンソースの内部への放電の移動を防ぐため、絶縁的にシールされる。伝導性コーティングを堆積させている間、アノードの電気的絶縁を保つために、アノードと非アノードの構成部品の間に、真空のギャップも使用される。ホール電流イオンソースの磁界は、放電電流か周期的な交番電流により駆動される電磁石で作られる。

(もっと読む)

真空中の保護用ライナー

本発明の装置は、真空室内の面上に配置されたライナーを有する。この面は、真空室内の構成素子により規定されている。このライナーは、ワークピースを汚染から保護するか、又は原子又はイオンを面内に注入することにより生じる面のブリスタリング現象を阻止するように構成されている。ライナーは、ある実施例では、使い捨てしうるようにでき、真空室内の面から除去して、新たなライナーと交換するようにしうる。このライナーは、ある実施例では、粗面を有するポリマとするか、炭素を基とするか、又はカーボンナノチューブを以て構成することができる。  (もっと読む)

(もっと読む)

光電変換装置の製造方法

【課題】限りある資源を有効活用しつつ、優れた光電変換特性を有する光電変換装置を提供する。

【解決手段】単結晶半導体基板の一表面から1000nm未満の深さの領域に脆化層を形成し、且つ単結晶半導体基板の一表面側に第1不純物半導体層、第1電極を形成する。第1電極と支持基板とを重ね合わせて貼り合わせた後、脆化層又は当該脆化層の近傍を分離面として単結晶半導体基板を分離させることにより、支持基板上に第1単結晶半導体層を形成する。第1単結晶半導体層の分離面上に非晶質半導体層を形成し、熱処理を行い、非晶質半導体層を固相成長させて第2単結晶半導体層を形成する。第2単結晶半導体層上に、第1不純物半導体層とは逆の導電型の第2不純物半導体層を形成し、第2不純物半導体層上に第2電極を形成する。

(もっと読む)

イオンビーム処理装置

【課題】 異常放電を抑制し、安定してプラズマ発振が可能なイオンビーム処理装置を提供する。

【解決手段】 プラズマ生成空間を規定するプラズマ室10と、プラズマ生成空間にプラズマを生成するための誘導電磁界を誘起するアンテナコイル12と、アンテナコイル12とプラズマ生成空間との間に、プラズマ室と大気との圧力隔壁として設けられた誘電体窓22と、誘電体窓22とプラズマ生成空間の間に配置される誘電体板24と、プラズマ生成空間を挟んでアンテナコイル12に対向する位置に配置され、プラズマ中のイオンを加速するための2枚以上の多孔引出電極30とを含むイオンビーム源を備える。また、誘電体窓22と誘電体板24の間に配置され、互いに孤立した複数の第1導電配線と複数の第1導電配線の全てと一箇所で接続された第2導電配線を有するシールド電極20を有する。

(もっと読む)

スパッタリング装置

【課題】ワークに均一に成膜を行う。

【解決手段】ターゲット11とワークWとの間には、RFコイル23が配され、ターゲット11からワークWに向けて飛散するスパッタ粒子は、RFコイル23に高周波電力が供給されるとによってプラスイオンにイオン化される。ワークWまたはワークWを保持するワークホルダ8には、バイアス電源26によってマイナスのバイアスが与えられ、イオン化されたスパッタ粒子を吸着する。バイアス電源26に流れる電流は、付着したスパッタ粒子が直ちに電気的に中性とならないように制限される。

(もっと読む)

真空チャンバ間のシーリング

シーリングシステムが開示されている。1つのこのようなシーリングシステムは、第1の真空チャンバ及び第2の真空チャンバを含む。シーリングシステムは、近接端及び遠位端を有する第1のシーリングユニットを含み、第1のシーリングユニットの近接端は第1の真空チャンバ上に設置されている。シーリングシステムは遠位端及び近接端を有する第2のシーリングユニットを含み、第2のシーリングユニットの遠位端は第1のシールユニットの遠位端上に設置されており、第2のシーリングユニットの近接端は第2の真空チャンバ上に設置されている。シーリングユニットの一方は凹面形状であり、他方は凸面形状である。シーリングシステムは第1のOリング、第2のOリング及び第3のOリングも含む。  (もっと読む)

(もっと読む)

21 - 40 / 86

[ Back to top ]