Fターム[4K030BB12]の内容

Fターム[4K030BB12]の下位に属するFターム

2層被覆からなるもの (432)

Fターム[4K030BB12]に分類される特許

161 - 180 / 1,270

ダイヤモンド様薄膜、その製造方法及び製造装置

【課題】容易に且つ膜の特性を損なうことなく特性が向上したダイヤモンド様薄膜を実現できるようにする。

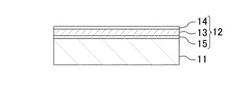

【解決手段】ダイヤモンド様薄膜は、基材11の上に形成され、炭素と結合した水素を含むダイヤモンド様材料からなる第1の層13と、第1の層13の上に形成され且つ炭素と結合した水素の少なくとも一部が引き抜かれ、第1の層13と比べて水素の含有率が低いダイヤモンド様材料からなる第2の層14と、第1の層13と基材11との間に形成され、第1の層13と比べて水素の含有率が低いダイヤモンド様材料からなる第3の層15とを備えていている。

(もっと読む)

シリコン発光素子に用いる活性層およびその活性層の製造方法

【課題】 基板の面内方向のキャリア拡散と基板垂直方向のキャリア注入を高効率に行うことのできる、シリコン発光素子用の活性層および該活性層の製造方法の提供を目的とする。

【解決手段】 シリコン発光素子に用いる活性層であり、シリコン化合物からなる第1の層と、該第1の層よりもバンドギャップが大きいシリコン化合物からなる第2の層とが基板上に交互に積層された多層膜構造を有する。また、複数のシリコンナノ粒子が多層膜構造の中に設けられている。第1の層に含まれるシリコン原子の量は、第2の層に含まれるシリコン原子の量よりも多く、複数のシリコンナノ粒子のうちの少なくとも一つは、前記第1の層と前記第2の層との境界面のうち少なくとも一つの面を越えて存在する。

(もっと読む)

ガスバリアフィルムの製造方法、ガスバリアフィルム及び電子機器

【課題】高いガスバリア性能を有するとともに、折り曲げ耐性、平滑性に優れたガスバリアフィルムの製造方法及びガスバリアフィルム、そのガスバリアフィルムを用いた電子機器を実現する。

【解決手段】樹脂フィルムなどの基材1上に、プラズマCVD法などの蒸着法によって形成された金属酸化物を含有する蒸着層2と、ポリシラザンを含む液体を塗布し乾燥した後に真空紫外光を照射して形成されたポリシラザン改質層3とを積層した構成のガスバリアフィルム10において、蒸着層2に真空紫外光を照射するエキシマ処理と、ポリシラザン改質層3にプラズマを照射するプラズマ処理の、少なくとも一方を施すこととした。

(もっと読む)

窒化物系化合物半導体素子の製造方法および窒化物系化合物半導体素子

【課題】リーク電流が低減された、耐圧性が高い窒化物系化合物半導体素子の製造方法および窒化物系化合物半導体素子を提供すること。

【解決手段】基板上に少なくともガリウム原子を含むIII族原子と窒素原子とからなる窒化物系化合物半導体層をエピタキシャル成長する成長工程と、素子構造形成前に、前記窒化物系化合物半導体層にレーザ光または電離放射線を照射し、前記窒化物系化合物半導体層中のIII族空孔と水素原子との複合体を分解する分解工程と、を含む。

(もっと読む)

半導体デバイスで使用する金属−絶縁体−金属キャパシタの製造方法

【課題】下部金属層、中間誘電体層、および上部金属層を含む層のスタックを、半導体基板上に形成する方法に関し、特に、金属−絶縁体−金属キャパシタ構造の形成方法を提供する。

【解決手段】下部金属層は、Ru層の制御された酸化により得られたルテニウム酸化層により覆われたルテニウム層である。誘電体層は、酸化剤として水を用いた原子層成長による、薄いTiO2保護層の最初の堆積と、これに続くO3を酸化剤として用いたALDによる第2誘電体の堆積とにより得られる。好適には、第2誘電体は、ルチル相のTiO2層である。薄い保護層は、O3によるエッチングからRuを保護し、ルチル相TiO2の形成を容易にする。Ru層の粗さが変化しないように、Ru層を酸化する方法を開示する。

(もっと読む)

半導体装置の製造方法および基板処理装置

【課題】半導体装置に用いられるキャパシタを効率よく、しかも少ない占有床面積で行うことができる半導体装置の製造方法および基板処理装置を提供する。

【解決手段】基板200上に下電極を形成する工程(S104)と、下電極の上に、それぞれ異なる金属元素を含む3種の金属酸化膜を積層して誘電膜を形成する工程(S106、S108、S110)と、誘電膜の上に、上電極を形成する工程(S112)と、を有し、各工程は同一の装置で行う。

(もっと読む)

成膜装置及び成膜方法

【課題】十分なガスバリア性を有し耐屈曲性を有するガスバリア性積層フィルムを製造可能な成膜装置を提供する。

【解決手段】基材を収容する真空チャンバーと、真空チャンバー内に、有機金属化合物と該有機金属化合物と反応する反応ガスと、を含む成膜ガスを供給するガス供給装置と、上記真空チャンバー内に配置される一対の電極と、この一対の電極に交流電力を印加し、成膜ガスのプラズマを発生させるプラズマ発生用電源と、上記ガス供給装置または上記プラズマ発生用電源とのいずれか一方または両方を制御し、有機金属化合物と反応ガスとが反応して、有機金属化合物を形成していた金属元素または半金属元素を含み且つ炭素を含まない化合物を生じる第1の反応条件と、有機金属化合物と反応ガスとが反応して、有機金属化合物を形成していた炭素と金属元素または半金属元素とを含む含炭素化合物を生じる第2の反応条件と、を切り替える制御部と、を有する。

(もっと読む)

半導体発光素子の製造方法およびランプ、電子機器、機械装置

【課題】再成長層表面の結晶性に起因する発光層およびp型半導体層の不良が生じにくく、かつ、高い出力の得られる半導体素子の製造方法を提供する。

【解決手段】第一有機金属化学気相成長装置において、基板上に第一n型半導体層を積層する第一工程と、第二有機金属化学気相成長装置において、前記第一n型半導体層上に前記第一n型半導体層の再成長層と第二n型半導体層と発光層とp型半導体層とを順次積層する第二工程とを具備し、前記第二工程において、前記再成長層を第一の成長温度T1で成長させた後に、前記第一の成長温度T1よりも高温の第二の成長温度T2に昇温して前記再成長層の成長を続けることを特徴とする半導体発光素子の製造方法を採用する。

(もっと読む)

太陽電池の薄膜蒸着装置、方法及びシステム

【課題】太陽電池の薄膜蒸着装置、システム、それを利用した太陽電池の製造方法及び異種接合の太陽電池の製造方法、並びにこれによって製造された異種接合の太陽電池を提供する。

【解決手段】太陽電池の薄膜蒸着装置は、基板Wを境界として区分される複数個の単位チャンバー110a,110bと、複数個の単位チャンバーに蒸着ガスG1,G2を独立的に注入させるための蒸着ガス注入部120a,120bと、前記単位チャンバー内にそれぞれ備えられ、前記注入された蒸着ガスを分解するための分解手段130a,130bと、を備え、前記基板の両面それぞれは、前記複数個の単位チャンバーに露出され、太陽電池の薄膜蒸着装置及びそれを利用した製造方法は、基板の回転なしに固定された状態で基板の両面蒸着を可能にする。したがって、一面に対して一層のみが積層される従来の技術に比べて、要求される設備の数が画期的に減ることができる。

(もっと読む)

発光素子用エピタキシャルウェハ、及び発光素子

【課題】信頼性を向上させた発光素子用エピタキシャルウェハ、及び発光素子を提供する。

【解決手段】発光素子用エピタキシャルウェハは、n型基板1上に、少なくともP(燐)系結晶のn型クラッド層3、AlxGa(1−x)As、又はGaAsなどのAs(砒素)系結晶で形成した量子井戸構造を有する発光層5、及びp型クラッド層7が順次積層された化合物半導体と、n型クラッド層3と発光層5との間に、発光層5を構成するAlxGa(1−x)As層とは異なるAlxGa(1−x)As層4とを有している。

(もっと読む)

硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆切削工具

【課題】鋼や鋳鉄等の高速連続切削加工において、硬質被覆層がすぐれた耐チッピング性と耐摩耗性を発揮する表面被覆切削工具を提供する。

【解決手段】工具基体の表面に、Ti化合物層からなる下部層(但し、上部層と接する下部層は改質l−TiCN層)と、Al2O3層からなる上部層で構成された硬質被覆層を形成してなる表面被覆切削工具において、前記改質l−TiCN層は、Al2O3層との界面から改質l−TiCN層内部側に深さ0.5〜2.0μmの範囲内の間隔をおいて、酸素含有量の複数のピークが現れ、該ピーク位置における酸素含有量OMAXは、OMAX=3〜8原子%である少なくとも3つの酸素濃化領域を備え、また、前記Al2O3層は、測定領域の粒界の全長GBL(μm)と、測定領域の面積GA(μm2)が、GBL/GA=22〜41の関係を満足する微細結晶Al2O3層である。

(もっと読む)

発光装置、バックライト、照明装置および表示装置

【課題】光の取り出し効率が高くかつ放熱性のよい発光装置を提供することにある。

【解決手段】棒状のn型GaNからなる半導体コア11と、上記半導体コア11の一部を覆うように形成されたp型GaNからなる半導体層12とを有すると共に、半導体コア11の一部の外周面が露出した棒状構造発光素子10と、棒状構造発光素子10の長手方向が実装面に平行になるように棒状構造発光素子10が実装された絶縁性基板16とを備える。

(もっと読む)

製膜装置および製膜方法

【課題】放電電極内に特別な加熱機構を保有してない放電電極の温度制御が可能な製膜装置および製膜方法を提供する。

【解決手段】基板30に製膜するためのプラズマを生成する放電電極5と、放電電極5の温度を計測する電極温度計測手段と、基板30を表面で保持する基板テーブルと、放電電極5、電極温度計測手段、および基板テーブルと、を有する製膜室1と、製膜室1内の圧力を計測する製膜室圧力計測手段と、製膜室1に気体を導入する気体導入手段と、製膜室1内を所定の圧力となるように気体を排気する気体排気手段8と、放電電極5の温度に基づいて、気体導入手段と気体排気手段8との少なくとも1つの作動状況の変化を繰り返す間欠動作を制御する制御手段と、を備えることを特徴とする。

(もっと読む)

半導体発光素子の製造方法及び半導体結晶成長装置

【課題】基板表面内で半導体層の組成が均一な半導体発光素子を提供する。

【解決手段】半導体発光素子の製造方法は、加熱手段の上に配置されたトレイ1の、前記加熱手段とは反対側の表面上にある基板搭載部3に搭載された基板4上に、III族元素とV族元素とからなる化合物半導体の積層構造を有機金属気相成長法により成長する工程を含む。前記化合物半導体の積層構造を構成する少なくとも1つのIII族元素と、前記化合物半導体層の積層構造を構成する少なくとも1つのV族元素と、を有する化合物半導体膜2が、前記積層構造の成長前に予め前記基板搭載部3の表面上に形成されている。前記基板4が、前記化合物半導体膜2を介して前記基板搭載部3に搭載されて、前記積層構造が前記基板4上に成長される。

(もっと読む)

硬質被覆層がすぐれた耐チッピング性と耐摩耗性を発揮する表面被覆切削工具

【課題】 鋼や鋳鉄等の高速断続切削加工において、硬質被覆層がすぐれた耐チッピング性と耐摩耗性を発揮する表面被覆切削工具を提供する。

【解決手段】 工具基体の表面に、Ti化合物層からなる下部層(但し、上部層と接する下部層は改質l−TiCN層)と、Al2O3層からなる上部層で構成された硬質被覆層を形成してなる表面被覆切削工具において、上記改質l−TiCN層は、上記Al2O3層との界面から改質l−TiCN層内部側の深さ0.5〜2.0μmの範囲内において、酸素含有量のピークが現れ、該ピーク位置における酸素含有量OMAXは、OMAX=3〜8原子%である酸素濃化領域を備え、また、上記Al2O3層は、測定領域の粒界の全長GBL(μm)と、測定領域の面積GA(μm2)が、GBL/GA=12〜28の関係を満足する微細結晶Al2O3層である。

(もっと読む)

中間層構造を有する厚い窒化物半導体構造、及び厚い窒化物半導体構造を製造する方法

【課題】基板上に成長されるGaN層は歪みを受ける可能性があり、歪みのレベルがある閾値を超えると、GaN層に亀裂が入る恐れがある。

【解決手段】半導体構造は、基板、前記基板上の核生成層、前記核生成層上の組成傾斜層、及び前記組成傾斜層上の窒化物半導体材料の層を含む。前記窒化物半導体材料の層は、前記窒化物半導体材料の層の中に間隔をおいて配置された複数の実質的に緩和された窒化物中間層を含む。前記実質的に緩和された窒化物中間層は、アルミニウム及びガリウムを含み、n型ドーパントで導電的にドープされ、また前記複数の窒化物中間層を含む前記窒化物半導体材料の層は、少なくとも約2.0μmの全厚を有する。

(もっと読む)

III族窒化物半導体光素子、III族窒化物半導体光素子を形成する方法、III族窒化物半導体膜を成長する方法及びエピタキシャル基板

【課題】p型III族窒化物半導体の電気特性を向上できるIII族窒化物半導体光素子を提供する。

【解決手段】窒化ガリウム系半導体領域15及び窒化ガリウム系半導体領域19は、基板13の主面13a上に設けられる。窒化ガリウム系半導体領域19は、p型ドーパントとしてマグネシウムを含むIII族窒化物半導体膜21を有しており、III族窒化物半導体膜21は、III族構成元素としてアルミニウムを含む。III族窒化物半導体膜21の酸素濃度は、1.0×1017cm−3以上の範囲にあり、III族窒化物半導体膜21の酸素濃度は、1.5×1018cm−3以下の範囲にある。また、III族窒化物半導体膜21の水素濃度は1.0×1017cm−3以上の範囲にあり、III族窒化物半導体膜21の水素濃度は1.5×1018cm−3以下の範囲にある。

(もっと読む)

DLC被覆部材

【課題】新規な中間層を基材とDLC膜との間に形成し、これにより、基材に対するDLC膜の密着力が高い被覆部材を提供すること。

【解決手段】DLC被覆部材100は、基材200と、基材200の表面を覆う中間層300と、中間層300の表面を覆うDLC膜400とを含む。中間層300は、第1中間層301と、第2中間層302と、第3中間層303と、第4中間層304と、第5中間層305とを備え、5層構造を有している。5層の層301〜305は、いずれもSiが添加されたDLCからなる。層301〜305の中では、第1中間層301のSi濃度が最も高く、次いで第5中間層305のSi濃度が高い。また、第2、第3および第4中間層302,303,304のSi濃度は、第1および第5中間層301,305のSi濃度よりも低い。

(もっと読む)

窒化化合物半導体構造のエピタキシャル成長

【課題】窒化化合物半導体構造を製造する装置及び方法を提供する。

【解決手段】III族及び窒素の前駆物質が、第1の処理チャンバに流入されて、熱化学気相堆積プロセスを用いて、基板上に第1の層が堆積される。該基板は、該第1の処理チャンバから第2の処理チャンバへ移送される。II族及び窒素の前駆物質が、該第2の処理チャンバに流入されて、熱化学気相堆積プロセスを用いて該第1の層を覆って第2の層が堆積される。該第1及び第2のIII族前駆物質は、異なるIII族元素を有する。

(もっと読む)

プラズマCVD成膜装置、成膜方法、ガスバリア性積層フィルム

【課題】プラズマCVD成膜を良好に行うために適切な位置で静電気除去を行うことができるプラズマCVD成膜装置を提供する。

【解決手段】長尺の基材100を連続的に搬送しながら、該基材100上に連続的に成膜するプラズマCVD成膜装置1において、基材100を巻き掛けて搬送する第1成膜ロール61と、第1成膜ロール61と対向して配置された第2成膜ロール62と、第1成膜ロール61に巻き掛けた基材100の第2成膜ロール62に面する面を基材の成膜面100aとして、成膜面100aに帯電する静電気を除去する静電気除去装置と、を備え、第1成膜ロール61と第2成膜ロール62との間隙は、成膜面100a上にプラズマCVD成膜を行う成膜空間であり、静電気除去装置は、成膜空間に対し、基材100の搬送方向の上流側に設けられた第1静電気除去装置81を含む。

(もっと読む)

161 - 180 / 1,270

[ Back to top ]