Fターム[4K030DA02]の内容

Fターム[4K030DA02]の下位に属するFターム

Fターム[4K030DA02]に分類される特許

61 - 80 / 746

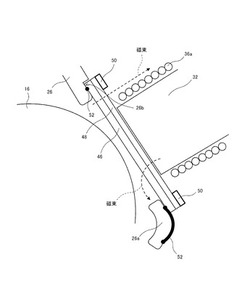

誘導加熱装置

【課題】チャンバ外部に配置した磁極の加熱防止を実現しつつ、被誘導加熱部材を効率良く加熱することのできる誘導加熱装置を提供する。

【解決手段】プロセス室を構成するチャンバ12と、チャンバ12の外周であってチャンバ12を構成するハウジング26に設けられた開口部42を遮蔽する磁気透過性遮蔽板46に近接配置された磁極32,34と、磁極32,34に巻回された誘導加熱コイル36,38とを有する誘導加熱装置10において、磁気透過性遮蔽板46と磁極32,34との間に、磁気透過性遮蔽板46よりも熱伝導率の高い冷却板48と、冷却板48を冷却するための冷媒を挿通可能な冷却管50とを設け、冷却板48を磁気透過性遮蔽板46に密接させると共に冷却板48の少なくとも一部に冷却管50を密接させ、冷却板48と磁極32,34との間には空隙を設けたことを特徴とする。

(もっと読む)

配管のDLC膜コーティング方法、DLC膜コーティング配管、及びDLC膜コーティング装置

【課題】水分の透過を防止する絶縁性を有する配管の外周面のDLC膜(ダイヤモンドライクカーボン膜)に関して、配管にPSII法(プラズマソースイオン注入法)を用いてDLC膜をコーティングする配管のDLC膜コーティング方法、及びDLC膜コーティング方法を用いてコーティングした配管、並びに、DLC膜コーティング方法を実行するDLC膜コーティング装置を提供する。

【解決手段】絶縁性を有する配管2の中空部に電極6を挿入した状態で真空容器3の内部に設置し、前記真空容器の内部に減圧状態で炭化水素ガスを充填し、プラズマを発生させるための負の低電圧のプラズマ発生電圧を前記電極に印加した後に、前記プラズマ中のイオンを加速させるための負の高電圧のイオン加速電圧を前記電極に印加して、絶縁性を有する配管の外周面にDLC膜をコーティングする。

(もっと読む)

エピタキシャル構造体の製造方法

【課題】本発明は、エピタキシャル構造体の製造方法に関する。

【解決手段】本発明のエピタキシャル構造体の製造方法は、少なくとも一つの結晶面を有する基板を提供する第一ステップと、前記基板の結晶面に複数の空隙を含むカーボンナノチューブ層を配置し、前記基板の結晶面の一部を前記カーボンナノチューブ層の複数の空隙によって露出させる第二ステップと、前記基板の結晶面にエピタキシャル層を成長させ、前記カーボンナノチューブ層を覆う第三ステップと、前記基板及び前記カーボンナノチューブ層を除去する第四ステップと、を含む。

(もっと読む)

エピタキシャル構造体の製造方法

【課題】簡単な製造方法を有し、コストが低く、高品質のエピタキシャル構造体の製造方法を提供する。

【解決手段】エピタキシャル構造体の製造方法は、少なくとも一つの結晶面を有する基板100を提供する第一ステップと、前記基板100の結晶面101に複数の空隙を含むカーボンナノチューブ層102を配置し、前記基板100の結晶面101の一部を前記カーボンナノチューブ層102の複数の空隙によって露出させる第二ステップと、前記基板100の結晶面101にエピタキシャル層104を成長させ、前記カーボンナノチューブ層102を覆う第三ステップと、前記カーボンナノチューブ層102を除去する第四ステップと、を含む。

(もっと読む)

半極性窒化物を備え、窒化物核生成層又はバッファ層に特徴を有するデバイス構造

【課題】

半極性窒化物を備え、窒化物核生成層又はバッファ層に特徴を有するデバイス構造を提供する。

【解決手段】

基板上の、またはこの基板を覆う窒化物の核生成層または緩衝層と、

前記窒化物の核生成層または緩衝層上の、またはそれらを覆う半極性窒化物膜であって、この半極性III族窒化物膜の成長表面は該基板の表面に平行である半極性窒化物膜とを備え、前記窒化物核生成層またはバッファ層の一つ以上の特徴が、前記半極性III族窒化物膜の5μm×5μmの面積あたりの表面凹凸が7nm未満であり、前記半極性III族窒化物膜の微小構造品質は、x線回折で測定された0.43°未満の半値全幅(FWHM)を有するロッキング・カーブにより特徴づけられる。

(もっと読む)

エピタキシャル構造体及びその製造方法

【課題】本発明は、エピタキシャル構造体及びその製造方法に関する。

【解決手段】本発明のエピタキシャル構造体の製造方法は、少なくとも一つのエピタキシャル成長面を有する基板を提供する第一ステップと、前記基板のエピタキシャル成長面に複数の空隙を含む第一カーボンナノチューブ層を配置する第二ステップと、前記基板のエピタキシャル成長面に第一エピタキシャル層を成長させて、前記第一カーボンナノチューブ層を包ませる第三ステップと、前記第一エピタキシャル層の表面に複数の空隙を含む第二カーボンナノチューブ層を配置し、前記第二カーボンナノチューブ層が配置された表面は、前記第一エピタキシャル層のエピタキシャル成長面である第四ステップと、前記第一エピタキシャル層のエピタキシャル成長面に第二エピタキシャル層を成長させて、前記第二カーボンナノチューブ層を包ませる第五ステップと、を含む。

(もっと読む)

エピタキシャル構造体及びその製造方法

【課題】本発明は、エピタキシャル構造体及びその製造方法に関する。

【解決手段】本発明のエピタキシャル構造体の製造方法は、少なくとも一つのエピタキシャル成長面を有する基板を提供する第一ステップと、前記基板のエピタキシャル成長面にバッファ層を成長させる第二ステップと、前記バッファ層の表面に複数の空隙を含むカーボンナノチューブ層を配置し、前記基板のエピタキシャル成長面の一部を前記カーボンナノチューブ層の複数の空隙によって露出させる第三ステップと、前記バッファ層の表面にエピタキシャル層を成長させ、前記カーボンナノチューブ層を覆う第四ステップと、前記基板を除去する第五ステップと、を含む。

(もっと読む)

微結晶半導体膜、及び半導体装置の作製方法

【課題】結晶性の高い微結晶半導体膜の作製方法を提供することを課題とする。また、電気特性が良好な半導体装置を、生産性高く作製する方法を提供する。

【解決手段】第1の条件により、高い結晶性の混相粒を低い粒密度で有する種結晶を絶縁膜上に形成した後、種結晶上に、第2の条件により混相粒を成長させて混相粒の隙間を埋めるように第1の微結晶半導体膜を形成し、第1の微結晶半導体膜上に、第1の微結晶半導体膜に含まれる混相粒の隙間を広げず、且つ結晶性の高い微結晶半導体膜を成膜する第3の条件で第2の微結晶半導体膜を形成し、第2の微結晶半導体膜上に、第2の微結晶半導体膜に含まれる混相粒の隙間を埋めつつ、結晶成長を促す第4の条件で、第3の微結晶半導体膜を積層形成する。

(もっと読む)

成膜方法およびCu配線の形成方法

【課題】被処理基板を加熱してトレンチやホールの間口部のオーバーハングを抑制しつつ金属膜を成膜するとともに、成膜後に速やかに被処理基板の温度を低下させることができる成膜方法を提供すること。

【解決手段】載置台を低温に保持して、載置台上に被処理基板を吸着させずに載置する工程と、プラズマ生成ガスのプラズマを生成し、載置台に高周波バイアスを印加した状態で、被処理基板にプラズマ生成ガスのイオンを引きこんで被処理基板を予備加熱する工程と、ターゲットに電圧を印加して金属粒子を放出させ、プラズマ生成ガスのイオンとともにイオン化した金属イオンを被処理基板に引きこんで金属膜を形成する工程と、被処理基板を低温に保持された載置台に吸着させ、載置台と被処理基板との間に伝熱ガスを供給して被処理基板を冷却する工程とを有する。

(もっと読む)

表面処理方法及び成膜方法

【課題】表面処理された基板上に膜を成膜する際に膜が変質せず、表面処理の際にパーティクルが発生せず、また、予め基板表面の終端状態を調整するための工程数を削減できる表面処理方法及び成膜方法を提供する。

【解決手段】処理容器60内に搬入されている基板の表面を、密着促進剤を気化させた密着促進剤ガスにより処理する表面処理方法において、基板を加熱するとともに、処理容器60内に密着促進剤ガスを供給し、供給された密着促進剤ガスと、加熱されている基板とを、水分を含まない雰囲気中で反応させることによって、基板の表面を処理する表面処理工程を有する。

(もっと読む)

薄膜形成装置及び薄膜形成方法

【課題】結晶性の高い微結晶シリコン薄膜を安定して基板上に成膜することができる薄膜形成装置を提供する。

【解決手段】基板上に薄膜を形成する薄膜形成装置であって、成膜容器と、薄膜の原料であるシランガスを成膜容器に供給するシランガス供給部と、シランガスを希釈する希釈ガスを成膜容器に供給する希釈ガス供給部と、成膜容器の内部にプラズマを発生させるプラズマ発生部と、成膜容器の内部に配置されるシリコン基材と、シランガス供給部がシランガスを供給するタイミング、及び、希釈ガス供給部が希釈ガスを供給するタイミングを制御する制御部と、を備えることを特徴とする薄膜形成装置。

(もっと読む)

半導体装置の製造方法

【課題】半導体装置の生産性が低下することを抑制しつつ、ウェハの裏面に、ステージに起因した傷が発生することを抑制する半導体装置の製造方法を提供する。

【解決手段】ステージが加熱されている状態で、半導体ウェハは、ステージ上に載置される(ステップS10)。そして第1の時間が経過した後、制御部は、真空容器内の圧力P1を、第1の圧力よりも高い第2の圧力に上げる(ステップS40)。半導体ウェハをステージ上に載置したあと、真空容器内の圧力P1と、吸着口内の圧力P2の差圧は、半導体ウェハが凸部上でスライドしない最小の値に設定される。またステップS40においても、差圧は、半導体ウェハが凸部上でスライドしない最小の値に維持される。

(もっと読む)

保護膜およびそれを作製する方法

【課題】セグメント形態の保護膜のさらに高速な形成が容易であり、保護膜の品質管理をさらに向上させ、さらに自由度の高い(複雑な)セグメント形態を可能とし、二次元形状のみならず三次元形状にも適用可能な、DLC膜などの保護膜、およびそれを成膜する方法を提供すること。

【解決手段】セグメントに分割して形成されるように膜を堆積してなるセグメント形態の保護膜を基材上に形成させる際に、所定の形態のセグメントを得られるようにレーザーを用いて基材に溝加工をした後に、保護膜を堆積してセグメント間の間隔を形成することを特徴とする保護膜およびその製造方法。

(もっと読む)

ガスバリア性プラスチック成形体及びその製造方法

【課題】本発明の目的は、発熱体CVD法を用いて、プラスチック成形体の表面に、プラスチック成形体との高い密着性(特に、耐水性)を有するガスバリア薄膜を形成する方法を提供することである。

【解決手段】本発明に係るガスバリア性プラスチック成形体90の製造方法は、プラスチック成形体91の表面に、発熱体CVD法で、構成元素としてAl及びOを含有するガスバリア薄膜92を形成するガスバリア性プラスチック成形体の製造方法において、プラスチック成形体を収容した真空チャンバ6の内部に、水素ガスを供給して、プラスチック成形体の表面を還元する水素処理工程と、Al源原料ガスを供給して、Al源原料ガスを発熱した発熱体に接触させて、Al源原料ガスを分解して化学種を生成させ、プラスチック成形体の表面に化学種を到達させることによって、ガスバリア薄膜を形成する成膜工程とを有する。

(もっと読む)

ロールコーター装置

【課題】非晶質炭素膜の強度を高めることができるとともに、小型化を図ることができるようにする。

【解決手段】本発明は、連続して搬送される被成膜基材Pに非晶質炭素膜を形成する非晶質炭素膜形成部Eを有するロールコーター装置において、その非晶質炭素膜形成部Eに至る上記搬送経路αの上流側に、上記被成膜基材Pを加熱するための加熱機能部C,D,E,G,Hを配設したものである。

(もっと読む)

基板処理装置及び半導体装置の製造方法

【課題】 基板表面や対向面の状態によらず、形成するシリコン膜の表面の平坦性を向上させる。

【解決手段】 基板が収容される処理室と、処理室内に少なくともシリコン含有ガスを供給するシリコン含有ガス供給系と、処理室内に少なくともホウ素含有ガスを供給するホウ素含有ガス供給系と、基板が収容された処理室内にホウ素含有ガス供給系からホウ素含有ガスを供給させ、基板の表面を、ホウ素元素が堆積された表面或いはホウ素元素により終端された表面に改質させた後、シリコン含有ガス供給系からシリコン含有ガスを供給させると共に、ホウ素含有ガス供給系からホウ素含有ガスを供給させ、改質された基板の表面上にシリコン膜を形成するよう制御する制御部と、を備える。

(もっと読む)

半導体装置の製造方法

【課題】製造工程の効率化とパッシベーション膜の剥離の抑制とが可能な半導体装置の製造方法を提供すること。

【解決手段】本発明は、金を含む配線30a及び配線30bを形成する工程と、配線30a及び配線30bに接して、窒化シリコン膜32をプラズマ気相成長する工程と、窒化シリコン膜32の製膜レートよりも大きな製膜レートのもと、窒化シリコン膜32に接し、窒化シリコン膜32よりもシリコン組成比が小さい窒化シリコン膜22をプラズマ気相成長する工程と、を有する半導体装置の製造方法である。

(もっと読む)

シリコン基板上にIII族窒化物材料を成長させるための方法及びそのための装置

【課題】シリコン基板上にIII族窒化物材料を成長させるための新規な方法を提供することを目的とする。

【解決手段】本発明は、ポーラス状の最上層を有するシリコン基板を含む基板と、

上記最上層上の、Ge材料からなる第2層と、

上記第2層上の、III族窒化物材料からなる別の層とを有する装置に関する。

さらに、本発明は、高品質のIII族窒化物層のエピタキシャル成長に非常に適した方法、中間層若しくはテンプレートデバイスに関する。

(もっと読む)

アモルファスシリコン膜の成膜方法および成膜装置

【課題】 表面ラフネスの精度をさらに改善でき、進展するコンタクトホールやラインなどの微細化に対応可能なアモルファスシリコンの成膜方法を提供すること。

【解決手段】 下地2を加熱し、加熱した下地2にアミノシラン系ガスを流し、下地2の表面にシード層3を形成する工程と、下地2を加熱し、加熱した下地2の表面のシード層3にアミノ基を含まないシラン系ガスを供給し、アミノ基を含まないシラン系ガスを熱分解させることで、シード層3上にアモルファスシリコン膜を形成する工程と、を備え、シード層3を形成する工程における下地の加熱温度を、アモルファスシリコン膜を形成する工程における前記下地の加熱温度よりも低くする。

(もっと読む)

カーボンナノチューブの形成方法、その前処理方法、電子放出素子及び照明装置

【課題】基板上において垂直に近い状態で配向し、かつ高密度なカーボンナノチューブを極力低い温度で形成する方法を提供する。

【解決手段】カーボンナノチューブの形成方法は、触媒金属層に温度T1で酸素プラズマを作用させ、表面が酸化された触媒金属微粒子を形成する工程(STEP1)と、触媒金属微粒子に温度T1より高い温度T2で水素プラズマを作用させ、触媒金属微粒子の表面を還元して活性化する工程(STEP2)と、活性化された触媒金属微粒子の上に温度T3でプラズマCVD法によりカーボンナノチューブを成長させる工程(STEP3)と、を備えている。

(もっと読む)

61 - 80 / 746

[ Back to top ]