Fターム[4K030JA09]の内容

Fターム[4K030JA09]に分類される特許

41 - 60 / 1,123

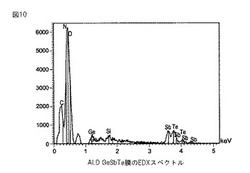

二元及び三元金属カルコゲニド材料ならびにその製造方法及び使用方法

【課題】本発明は化学蒸着(CVD)プロセス、原子層堆積(ALD)プロセス又は湿式溶液プロセスを用いた金属カルコゲニドの合成を開示する。

【解決手段】オルガノシリルテルル又はオルガノシリルセレンの、求核性置換基を有する一連の金属化合物とのリガンド交換反応により、金属カルコゲニドが生成される。この化学的性質を用いて、相変化メモリデバイス及び光電池デバイスのためのゲルマニウム−アンチモン−テルル(GeSbTe)膜及びゲルマニウム−アンチモン−セレン(GeSbSe)膜又はその他のテルル及びセレンをベースとする化合物を堆積させる。

(もっと読む)

有機アミノシラン前駆体、並びにその製造方法及び使用方法

【課題】本発明は、ケイ素含有膜の堆積に用いることができる有機アミノシラン前駆体を提供する。

【解決手段】ケイ素を含むケイ素含有膜の堆積に用いることができる有機アミノシラン前駆体及びこれらの前駆体の製造方法を開示する。また、ここに記載した有機アミノシラン前駆体を用いてケイ素含有膜を製造するための堆積方法も開示する。例えば、ケイ素含有膜を堆積させるために前駆体を反応器に供給するのに用いることができる、上記有機アミノシラン前駆体又はその組成物を含む容器も開示する。

(もっと読む)

大気圧プラズマ処理装置

【課題】被処理体以外の部位への成膜を抑制した大気圧プラズマ処理装置を提供する。

【解決手段】プラズマ処理装置は、誘電体内にアンテナとアースが形成された面放電型の誘電体バリア放電方式のプラズマ源において、被処理体を前記プラズマ源に略接触させ、被処理体に対してプラズマ源を設置した面とは反対の面にプラズマを生成するようにした。

(もっと読む)

シリコン系薄膜の製造方法

【課題】 シリコン系薄膜の製造方法に関して、大面積の基板を用いた場合においても、高品質かつ均一な薄膜を得られる方法を提供することを目的とする。

【解決手段】 少なくとも、高周波電極と、該高周波電極と対向して配置される基板と、該高周波電極と対向して配置され、かつ、該基板を保持するホルダとを含み、プラズマCVD装置を使用するシリコン系薄膜の製造方法であって、

該高周波電極面と該ホルダ面との距離(E/H)、および該高周波電極面と該ホルダに保持された基板の面との距離(E/S)の差D=(E/S)−(E/H)が、

2mm以上4mm以下であり、かつ該距離(E/S)が、5mm以上10mm以下であることを特徴とするシリコン系薄膜の製造方法である。好ましくは該シリコン系薄膜が非晶質シリコン系薄膜であることを特徴とする。

(もっと読む)

反応室開放方法、及び気相成長装置

【課題】パーティクルの発生及び拡散を抑制して反応室を開放する反応室開放方法、及び気相成長装置を提供する。

【解決手段】反応室101へガスを導入して昇圧し、反応室101と作業室102の圧力差が所定値以下になるときに排出弁112bと均圧弁107bを開き、反応室101からガスを排気しながら均圧路107aを介して反応室101と作業室102を連通し、反応室101と作業室102の圧力を等しくしてから反応室101を開放する。

(もっと読む)

パルス化された質量流量搬送システム及び方法

【課題】パルス化された質量流量の前駆気体(precursor gases)を半導体処理チャンバの中へ搬送するシステム及び方法を提供する。

【解決手段】搬送チャンバ12と、チャンバ12の中への質量流量を制御する第1の弁14と、チャンバ12からの質量流量を制御する第2の弁とを含み、実際に、プロセス・チャンバの中へ流れ込む物質の量(質量)を測定する。チャンバ12内部の圧力の測定値を提供する圧力トランスデューサ18と、チャンバ12の表面上又は内部の温度の測定値を提供する温度センサ20とを有する。入力装置22は、所望の質量流量を受け取り、コンピュータ・コントローラ24が、圧力トランスデューサ18と温度センサ20と弁14及び16と入力装置22とに接続され、出力装置26は、コントローラ24に接続されており、システム10によって搬送される質量に関する指示。

(もっと読む)

非晶質炭素膜およびその成膜方法

【課題】バイポーラ型のPBII装置用電源を用いて低真空下での良好な非晶質炭素膜の成膜を可能とする成膜方法、および、該成膜方法で得られる非晶質炭素膜を提供する。

【解決手段】バイポーラ型のPBII装置用電源を用いた低真空下(1000〜30000Pa程度)での非晶質炭素膜の成膜方法であって、チャンバー1内に、PBII装置用電源6に接続される電源側電極3と、電極3と対向するアース側電極4とを設け、電源側電極3およびアース側電極4のいずれか一方に基材2を配置し、基材2と、基材2を配置しない電極との間において、希ガスと炭化水素系ガスのプラズマを発生させて、基材2の表面に非晶質炭素膜を成膜する。

(もっと読む)

Ni膜の形成方法

【課題】 成膜温度、成膜圧力、還元ガスの使用量・使用割合等の成膜条件を設定することにより、所望の物性を有する利用範囲の広いNi膜の形成方法を提供すること。

【解決手段】 真空槽の中でSi基板を一定温度に保持してニッケルアルキルアミジナート(但し、アルキルは、メチル基、エチル基、ブチル基及びプロピル基から選ばれる。)とH2とNH3とをこの真空槽内に導入し、CVD法でNi膜を形成する方法であって、成膜温度が280℃より高く350℃以下であること。

(もっと読む)

半導体装置の製造方法、基板処理方法および基板処理装置

【課題】 低温下においても成膜速度を向上させ、生産性を向上させることができる半導体装置の製造方法、基板処理方法および基板処理装置を提供する。

【解決手段】 処理室内に収容され、第1の温度に加熱された基板に対して、原料ガスを供給することで、基板上にシリコン含有層を形成する工程と、第1の温度よりも高い第2の温度に加熱された大気圧未満の圧力下にある反応予備室内で、酸素含有ガスと水素含有ガスとを反応させて酸素を含む反応種を生成し、その反応種を大気圧未満の圧力雰囲気下にある処理室内の第1の温度に加熱された基板に対して供給することで、基板上に形成されたシリコン含有層を酸化してシリコン酸化層に変化させる工程と、を交互に繰り返すことで、基板上に所定膜厚のシリコン酸化膜を形成する。シリコン含有層をシリコン酸化層に変化させる工程では、水素含有ガスリッチな条件下でシリコン含有層の酸化を行う。

(もっと読む)

成膜処理装置および成膜方法

【課題】スループット(単位時間当たりの生産量)を向上させることができる成膜処理装置の提供。

【解決手段】成膜処理装置(1)は、成膜用ガス(N2,SiH4,NH3)を用いて基板(W0)への成膜処理が行われる成膜室(20)と、成膜室(20)に成膜用ガスを導入する成膜ガス導入手段としてのマスフローコントローラ(204A〜204C)と、成膜室(20)へ搬送するための基板(W0)が準備されるロードロック室(10)と、成膜室(20)とロードロック室(10)との間を仕切るゲートバルブ(G2)と、ゲートバルブ(G2)を開いて基板(W0)をロードロック室(10)から成膜室(20)へ搬送してゲートバルブ(G2)を閉じるまでの搬送期間に、圧力調整用ガスを成膜室(20)に導入する調整ガス導入手段としてのマスフローコントローラ(204A)と、を備える。

(もっと読む)

樹脂ホースおよびその製造方法

【課題】 冷媒や水素燃料が透過しにくい樹脂ホース、およびその製造方法を提供する。

【解決手段】 樹脂ホース8は、ポリアミド樹脂からなる円筒状の内層80と、内層80の径方向外側に積層されポリアミド樹脂からなる円筒状の外層82と、内層80と外層82との間に積層されSiNからなる中間層81と、を有する。樹脂ホースの製造方法は、モノシランおよび窒素を反応ガスとして内層80の外周面800をマイクロ波プラズマ処理することにより、外周面800に中間層81を形成する中間層形成工程と、中間層81の外周面に、ポリアミド樹脂を溶融押出成形することにより外層82を形成する外層形成工程と、を有する。

(もっと読む)

循環CVD又はALDによる金属酸化物薄膜の調製

【課題】基材上に金属酸化物膜を形成するための循環堆積法を提供する。

【解決手段】基材上に金属酸化物膜を形成するための循環堆積法であって、金属ケトイミネートを堆積チャンバーに導入し、該金属ケトイミネートを加熱基材上に堆積させる工程、該堆積チャンバーをパージして未反応の金属ケトイミネートと任意の副生成物を除去する工程、酸素含有源を該加熱基材に導入する工程、該堆積チャンバーをパージして任意の未反応の化学物質と副生成物を除去する工程、及び所望の膜厚が確立されるまで循環堆積法を繰り返す工程を含む循環堆積法が提供される。

(もっと読む)

CVD装置のクリーニング方法

【課題】反応ガスの使用量を低減することが可能なCVD装置のクリーニング方法を提供することである。

【解決手段】ノンプラズマ工程と、プラズマ工程を行うことで、成膜室22のクリーニングを行う。ノンプラズマ工程では、成膜室22内にフッ素と窒素の混合ガス等を導入して成膜室22内を摂氏250度未満に保つ。ノンプラズマ工程においては、プラズマ放電を行わない。プラズマ工程では、成膜室22内を減圧し、フッ素ガスと窒素ガスの混合ガス等を導入してプラズマを発生させる。プラズマ工程においても、成膜室22内を摂氏250度未満に保つ。

(もっと読む)

原子層堆積に溶液系前駆体を用いる方法及び装置

【課題】溶媒中に溶解している低揮発性固体ALD前躯体の使用を可能にする溶液安定化技術及びデリバリ技術と特定のALD操作モードとの新規な組み合わせを提供する。

【解決手段】THFなどの溶媒中に溶解している広範囲の低揮発性固体ALD前駆体を用いる。不安定な溶質は溶液中で安定化されてもよく、溶液の全量が室温でデリバリされてもよい。溶液が気化された後、気相前駆体溶液及び反応溶液は交互に堆積室内にパルス状に供給し、所定厚のALD膜を成長をする。

(もっと読む)

半導体装置及びその製法において用いられるアモルファスカーボン膜の製造法

【課題】ハードマスクとして好適に用いられるアモルファスカーボン膜の製造法を提供する。また、半導体装置における保護膜や封止膜に適したアモルファスカーボン膜の製造法を提供する。

【解決手段】プラズマ雰囲気形成領域を内部に有するチャンバーを備えるCVD装置を用意し、チャンバー内圧を6.66Pa以下、バイアス印加手段を介して成膜用の基体を設置するステージに印加するバイアスを100〜1500W、基体の成膜時の基体温度を200℃以下、成膜用の原料ガスの流量を100〜300cc/min.(0℃、大気圧)、プラズマ雰囲気を形成するための希ガスの流量を50〜400cc/min.(0℃、大気圧)とし、基体をプラズマ雰囲気に対面させ、基体上にアモルファスカーボン膜を形成する。

(もっと読む)

電子デバイス及びその製造方法

【課題】転写プロセスを用いずに、所期のグラフェンを制御性良く容易且つ確実に安定形成し、信頼性の高い高性能の微細な電子デバイスを実現する。

【解決手段】基板1上に絶縁層2を形成し、絶縁層2に空隙2Aを形成し、空隙2Aに触媒材料4を充填し、絶縁層2における触媒材料4の露出面4aにグラフェン5を形成し、絶縁層2上でグラフェン5の両端部に接続するように一対の電極5,6を形成し、グラフェン5を一部除去してグラフェンリボン8を形成し、グラフェンリボン8の除去された部位である間隙2A1,2A2を通じて触媒材料4を除去する。

(もっと読む)

マイクロプラズマ法による薄膜作製方法及びその装置

【課題】金属および金属化合物のターゲットを主原料とすることで、有機金属ガス等の有害なガスを使用する必要がなくなり、大気圧プラズマを反応場として利用すると共に、熱源としても利用することで高融点材であるシリコンやセラミックス等の基板上へ密着性の良好な金属またはその酸化物若しくは窒化物等の金属化合物薄膜の形成方法及びその形成装置を提供する。

【解決手段】マイクロプラズマ法による薄膜作製方法において、全体に亘って内径が均一である細管1内に薄膜形成用の原料ワイヤー3を設置し、細管1に不活性ガスを導入すると共に高周波電圧を印加して細管1内部に高周波プラズマを発生させ、1又は複数の細管1内部のプラズマガスの流速及びプラズマガス温度を高温に維持しながら原料を加熱・蒸発させ、蒸発した材料を細管1から噴出させて基板上に照射し、プラズマガスにより基板を加熱すると共に、照射した材料を大気圧下で基板上に堆積させる。

(もっと読む)

微結晶半導体膜、及び半導体装置の作製方法

【課題】結晶性の高い微結晶半導体膜の作製方法を提供することを課題とする。また、電気特性が良好な半導体装置を、生産性高く作製する方法を提供する。

【解決手段】第1の条件により、高い結晶性の混相粒を低い粒密度で有する種結晶を絶縁膜上に形成した後、種結晶上に、第2の条件により混相粒を成長させて混相粒の隙間を埋めるように第1の微結晶半導体膜を形成し、第1の微結晶半導体膜上に、第1の微結晶半導体膜に含まれる混相粒の隙間を広げず、且つ結晶性の高い微結晶半導体膜を成膜する第3の条件で第2の微結晶半導体膜を形成し、第2の微結晶半導体膜上に、第2の微結晶半導体膜に含まれる混相粒の隙間を埋めつつ、結晶成長を促す第4の条件で、第3の微結晶半導体膜を積層形成する。

(もっと読む)

被覆部材の製造方法

【課題】小径で長尺な筒状の基材であっても、基材の内面を均一厚みのDLC膜で被覆することができる被覆部材の製造方法を提供すること。

【解決手段】プラズマCVD装置1は、直流パルスプラズマCVD法により被覆部材を製造するためのものである。被覆部材の製造時には、円筒状の基材200は、処理室3内で宙吊りにされる。宙吊り状態の基材200は、その軸線Cが水平方向に延びるような姿勢にされている。プラズマ電源8をオンすることにより、隔壁2と基台5との間に直流パルス電圧を印加してプラズマを発生させる。このプラズマの発生により、処理室3内において原料ガスがプラズマ化し、基材200の内周面および外周面にDLC膜が堆積される。

(もっと読む)

薄膜形成装置の洗浄方法、薄膜形成方法及び薄膜形成装置

【課題】装置内部に付着した付着物に対するエッチングレートを高くするとともに選択比を高め、ガス供給装置への負担を低減させた薄膜形成装置の洗浄方法等を提供する。

【解決手段】制御部100は、昇温用ヒータ16を制御して反応管2内を所定の温度に加熱した状態で、処理ガス導入管17から反応室2内にフッ素ガスとシランガスとを含むクリーニングガスを供給する。供給されたクリーニングガスは反応管2内で活性化され、薄膜形成装置1の内部に付着した付着物を除去して薄膜形成装置1の内部を洗浄する。

(もっと読む)

41 - 60 / 1,123

[ Back to top ]