Fターム[4K030KA08]の内容

Fターム[4K030KA08]の下位に属するFターム

反応管、炉心管自体 (179)

シール装置 (183)

開閉装置 (89)

拡散板、仕切板、遮蔽板 (380)

Fターム[4K030KA08]に分類される特許

81 - 100 / 290

原子層成長装置

【課題】基板以外に薄膜が広範囲に形成されずクリーニングおよびメンテナンスの容易な原子層成長装置を提供する。

【解決手段】原子層成長装置は、所定の圧力を維持する第1の内部空間22を形成する成膜容器12と、この第1の内部空間内22に設けられ、設定された圧力を維持する、第1の内部空間22と隔離された第2の内部空間15を形成するリアクタ容器14と、第1の内部空間22内に設けられ、リアクタ容器14に隣接して設けられたヒータ16a,16bと、第2の内部空間15内に設けられ、薄膜を形成する基板Sを載置する載置機構18と、載置される基板Sの上方に対向するように第2の内部空間15内に設けられ、薄膜を形成する原料ガスを、ヒータ16aの加熱を受けた状態で、基板Sに向けて供給する原料ガス供給ヘッド20と、を有する。

(もっと読む)

半導体装置の製造方法

【課題】プラズマ成膜時に処理容器内壁面上の堆積物の剥がれに起因するパーティクル発生を抑制する。

【解決手段】アルミニウムあるいはアルミニウム合金よりなる内壁面11にフッ化アルミニウム層11Fが形成されている処理容器の前記内壁面にシリコン酸化膜よりなる第1のコーティング膜31を形成する工程(A)と、工程(A)の後、前記第1のコーティング膜上にシリコン酸化膜よりも硬度の高い膜よりなる第2のコーティング膜32を形成する工程(B)と、工程(B)の後、前記処理容器中に被処理基板を搬入しサセプタ上に載置する工程(C)と、工程(C)の後、前記処理容器中に処理ガスを導入し前記サセプタ上の前記被処理基板に気相成長法により絶縁膜を形成する工程(D)と、を含み、工程(D)の後、前記処理容器内にフッ素を含むガスを導入し前記第1のコーティング膜および前記第2のコーティング膜をエッチング除去するクリーニング工程を行う。

(もっと読む)

圧気輸送の間の粒子への原子又は分子層堆積のための装置及び方法

本発明は、チューブの中を圧気輸送されている粒子にコーティングを堆積するための方を提供する。本方法は、入口及び出口を有するチューブを用意する段階、チューブの入口において又はその近くにおいて、粒子を運んでいるキャリアガスをチューブの中へと供給して、チューブを通る粒子の流れを作る段階、及び該粒子の流れの中の粒子との反応のために、チューブの入口から下流で少なくとも1の注入点を介してチューブの中へと自己停止する第一の反応物を注入する段階を含む。本方法は、原子層堆積及び分子層堆積に適切である。本方法を実施するための装置もまた開示されている。 (もっと読む)

ALDシステムおよび方法

デュアルチャンバ「塔」として構成されるガス蒸着システム(1000)は、一方が他方より垂直方向に上側である2つの反応チャンバアセンブリ(3000)を支持するためのフレーム(1140)を含む。各チャンバアセンブリ(3000)は、搭載ポートを通して単一の第4.5世代(GEN4.5)ガラスプレート基板を受容するようにサイズ決定される中空アセンブリ(3070)を包囲する、外壁アセンブリを含む。基板は、中空アセンブリ(3070)の内側で水平に配置され、チャンバアセンブリ(3000)は、中空アセンブリ(3070)の外部に配置され、基板の頂面を覆って実質的に水平に方向付けられた層状ガス流を生成するように構成される、取外し可能かつ清掃可能な三角形投入(3150)および排出(3250)プレナムを含む。  (もっと読む)

(もっと読む)

プラズマ表面処理装置

【課題】被処理物が落電等で損傷するのを防止するプラズマ表面処理装置を提供する。

【解決手段】電極31にて処理ガスをプラズマ化する。この処理ガスを被処理物9に接触させる。処理容器10が閉状態のときは、押さえ具27が支持部21及び被処理物9上に載り、引っ掛け部27aが係止部26から離れる。このとき、押さえ具27は、支持部21と被処理物9の他は、いかなる部材とも接触していない。支持部21は、押さえ具27と、絶縁保持部と、絶縁性の連結部材25と、被処理物9の他は、いかなる部材とも接触していない。したがって、支持部21及び押さえ具27は、電気的に浮いている。ひいては、被処理物9が電気的に浮いた状態(電気的フロート)になっている。

(もっと読む)

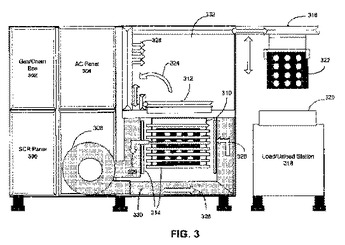

高スループットマルチウェハエピタキシャルリアクタ

複数のウェハ上に薄膜を同時に堆積できるようにするエピタキシャルリアクタを開示する。堆積中、狭い間隔で配置された複数のウェハキャリアプレートを含むウェハスリーブ内に複数のウェハを収容してプロセス容積を最小限に抑える。プロセスガスをウェハスリーブの内部容積に優先的に流入させ、これを1又はそれ以上のランプモジュールによって加熱する。パージガスをリアクタチャンバ内のウェハスリーブの外側に流してチャンバの壁への堆積を最小限に抑える。また、ランプモジュール内の個々のランプの照射のシーケンシングにより、ウェハスリーブ内の堆積速度の変化の直線性をさらに改善することができる。均一性を改善するために、プロセスガス流の方向をクロスフロー構成に変更することができる。複数のリアクタシステム内でランプシーケンシングをクロスフロー処理と組み合わせることにより、膜が良好に均一化した高スループットの堆積及びプロセスガスの効率的使用が可能となる。 (もっと読む)

薄膜形成装置

【課題】本発明の目的は、高周波電極に電圧を印加した場合において、基板上の電流が不均一になるのを防止することが可能な薄膜形成装置を提供することである。

【解決手段】本発明では、基板2を挟むように配置された2つの箱形状の成膜室壁体3A,3Bからなる成膜室3と、一方の成膜室壁体3Aに配置された高周波電極4と、他方の成膜室壁体3Bに配置された接地電極5とを備えた薄膜形成装置1において、一方の成膜室壁体3Aが、ブロック部7と、ブロック部7に対して基板2側に配置されたチャンバ部8と、チャンバ部8に対して基板2側に配置された枠体9とを備え、チャンバ部8は、高周波電極4を内部に有しており、枠体9は、高周波電極4の外周囲を囲んでおり、枠体9とブロック部7とが導電部材13で接続されている。

(もっと読む)

プラズマ反応器

プラズマ反応器(100)は、反応チャンバーと、上記反応チャンバーと流体連通する1又は複数のプラズマ源(105)を有する。イオン化される材料を含む流体は、上記プラズマ源(105)によって発生するプラズマ形のイオン化された材料が上記反応チャンバー(102)の反応領域に捕集されるようにプラズマ源(105)に供給される。反応産物は、上記プラズマ反応器の連続運転を可能にするように上記反応チャンバー(102)から捕集される。加えて、上記プラズマ反応器(100)は、上記反応チャンバー(102)内の浮流中の微粒子を維持するように構成され、プラズマ反応器が適する処理範囲を広げ、かかる処理の効率を向上させる。 (もっと読む)

成形された物体の内側表面上に、保護被膜としてダイヤモンド状炭素を堆積する方法

ボトルや中空管などのようなプラスチック製または金属製の物体のような成形された物体の内側表面上に薄膜を室温で堆積するプラズマ系の堆積方法が開発された。本発明において、プラスチックボトルの内側表面上の均一な(ダイヤモンド状炭素DLCとも呼ばれる)水素化非晶質炭素膜が成功裏に堆積される。そのような製品の適用には、食品および薬品業界全体が挙げられる。飲料水、炭酸清涼飲料、ワイン、薬剤などの保管用の、ポリエチレンテレフタレート(PET)またはポリエチレンナフタレート(PEN)のボトルには大きな需要がある。しかし、より高い費用によって、それらの広範な使用が妨げられる。より安価な代替案は、ダイヤモンド状炭素(DLC)のような化学的に不活性な材料で内側を被覆されたプラスチックボトルを使用することであり、商業的に実現可能となるであろう。発明者の方法は、大量生産用に規模を拡大されることができる。この方法は、金属の内側表面へのより良好な接着を有するDLC膜を得るために、(水素化非晶質ケイ素のような)中間層を形成する炭化物で金属製の棒または管の内側表面上を被覆するのにも使用されることができる。  (もっと読む)

(もっと読む)

コーティング設備のための真空室、およびコーティング設備のための真空室を製造する方法

コーティング設備のための真空室(1)が意図されており、真空室(1)は底面プレート(6)とカバープレート(2)とを有しており、これらは底面プレート(6)およびカバープレート(2)に対して実質的に垂直に延びる支柱(4)によって相互に結合されており、多数の開口部(9)が底面プレート(6)、カバープレート(2)、および支柱(4)によって定義され、少なくとも底面プレート(6)の前縁(15’)の一区域とカバープレート(2)の前縁(15)の一区域は2つの支柱(4)と共同で、開口部(9)へ挿入可能な挿入プレート(8)のために、多数の開口部(9)のうちの1つの開口部(9)の回りを周回する密閉面(7)を形成する。さらに、コーティング設備のための真空室(1)を製造する方法が提供され、この方法は、底面プレート(6)、カバープレート(2)、および底面プレート(6)とカバープレート(2)を結合する支柱(4)を有するフレームを嵌め合わせるステップと、底面プレート(6)およびカバープレート(2)を支柱(4)と溶接するステップとを含んでいる。  (もっと読む)

(もっと読む)

成膜装置

【課題】基板の表面に互いに反応する複数の反応ガスを順番に供給して反応生成物の層を多数積層して薄膜を形成するにあたり、高スループットが得られ、基板上にて複数の反応ガスが混合されることを防止して良好な処理を行うことができる成膜装置を提供する。

【解決手段】第1の反応ガス供給手段31より反応ガスが供給される第1の処理領域P1と、第2の反応ガス供給手段32より反応ガスが供給される第2の処理領域P2とを設け、処理領域P1、P2の雰囲気を分離するために分離領域Dを設ける。分離領域Dは、分離ガスを供給する分離ガス供給手段41、42と、分離ガス供給手段41、42両側から処理領域P1、P2に向けて分離ガスを流すための狭隘な空間を形成する対向面部4とを備え、ガス供給手段31、32、41、42及び対向面部4は真空容器1内にて鉛直軸回りに回転する回転体25に接続されている。

(もっと読む)

シリコン蒸着のためのエピタキシャル反応器

一実施形態は、材料蒸着のための装置を提供する。装置は、反応チャンバと、一対のサセプタとを含む。各サセプタは、基材を載置する前側と背側とを有する。垂直に位置付けられるサセプタの前側は、相互に対面し、サセプタの垂直縁部は、相互と接触している。また、装置は、反応ガスを注入するためのいくつかのガスノズルも含む。チャンバの内部のガス流方向は、ガスノズルを制御することによって交互にすることができる。ガスノズルは、ガスノズルが反応ガスを注入していない時に、HCl、SiCl4、およびH2のうちの少なくとも1つを含む少量のパージガスを注入するように構成される。装置は、反応チャンバの外部に位置するいくつかの加熱ユニットを含む。加熱ユニットは、それらが熱エネルギーをサセプタの背側に直接放射するように配設される。  (もっと読む)

(もっと読む)

基板処理装置

【課題】基板処理時の処理室の温度上昇を抑制できる基板処理装置を提供する。

【解決手段】基板200を処理する処理室201と、処理室201内で基板200を保持するサセプタ217と、基板200を加熱するヒータ207とを備えた処理装置において、処理室201の内壁面はアルマイト処理せずにアルミニウム合金表面として放射率が小さい第一放射部201aを設け、処理室201の外壁面はアルマイト処理して放射率が大きい第二放射部201bを設ける。処理室外壁面の放射率が大きいので、外壁面側での放射による大気への熱の逃げを増加でき、処理室温度の上昇を抑制できる。処理室内壁面の放射率が小さいので、処理室の輻射による不用意な温度上昇を抑制でき、エネルギ損失を小さく抑制できる。

(もっと読む)

基板処理装置

【課題】エネルギ効率の良好な基板処理装置を提供する。

【解決手段】マイクロ波を閉じ込めるシールドの上中下段に導入ポート53を穿設し、各導入ポート53に導波管54の一端を接続し、導波管54の他端にマイクロ波を供給するマイクロ波源55A、55B、55Cを接続する。シールド52内に保温チューブ36を設置し、保温チューブ36は複数枚のウエハを保持したボート42を搬入搬出可能に形成する。3本の熱電対が挿入されたカスケード温度センサ57を保温チューブ36内に敷設し、各熱電対の熱接点にシリコンからなる測温片をそれぞれ固着する。熱電対の温度測定器をマイクロ波源55A、55B、55Cのコントローラ56に接続する。3個の導入ポート53近傍にマイクロ波エネルギによって加熱されたウエハの熱を逃がさず、かつ、ウエハの温度分布を均一化する反射板62を設ける。

(もっと読む)

基板処理装置

【課題】処理容器の温度上昇を抑制する。

【解決手段】下側容器12と上側容器13とで処理室14を形成した処理容器11と、処理室14内に設置されてウエハ1を保持するサセプタ21と、サセプタ21上のウエハ1を加熱するヒータ41と、反応ガスをウエハ1に向けて供給するシャワーヘッド26と、反応ガスを励起させる筒状電極15と、磁界を形成する筒状磁石19とを備えているMMT装置において、下側容器12の内側表面にリフレクタ42を設置する。ヒータおよびウエハから照射して来る赤外線や遠赤外線等の熱線をリフレクタによって反射することにより、下側容器の温度上昇を抑制できる。

(もっと読む)

液中プラズマ成膜方法、その方法により成膜される被覆膜および液中プラズマ成膜装置

【課題】液中プラズマを用い基材をマスキングして成膜を行うことで、従来と同様の形状はもちろん、従来とは異なる形状の被覆膜をも得られる液中プラズマ成膜方法、それにより成膜される被覆膜および液中プラズマ成膜装置を提供する。

【解決手段】原料を含む液体Lに、基材Sと基材Sの被成膜面S0を覆う複数の貫通孔をもつマスク2とを配設する配設工程と、液体Lに気泡Bを発生させる気泡発生工程と、前記原料からなるプラズマを気泡Bに発生させるプラズマ発生工程と、を経て、プラズマを内包する気泡Bをマスク2を通じて被成膜面S0に接触させて、被成膜面S0に原料の分解成分を堆積させる。配設工程におけるマスク2の配設状態によっては、従来の気相プラズマで形成されるようなセグメント形態の膜とは異なる形態の被覆膜が得られる。

(もっと読む)

複数のプロセシングレベルおよび2軸モータ付きリフト機構を具備するCVD反応装置

基板を処理するための装置は、プロセシングチャンバならびにチャンバ内に配置された基板支持部およびリフトピンアセンブリを備える。基板支持部およびリフトピンを設置することを制御し、基板支持部の回転を与えるリフト機構に、基板支持部およびリフトピンアセンブリを連結する。リフト機構は、基板支持部とリフトピンとの間のクリアランスが基板支持部の回転を始めることを許容するときに信号を発生することが可能な少なくとも1つのセンサを含む。同時の軸方向の動作および回転が可能な基板支持部を、端部リングによって分離された複数のプロセシングゾーンを備えるプロセシングチャンバ内で使用することができる。基板は、複数のプロセシングゾーン間を動かすことによって連続するプロセスまたは周期的なプロセスを受けることができる。  (もっと読む)

(もっと読む)

光分解化学的気相堆積法および/または熱化学的気相堆積法を使用して容器の内部を被覆するシステム、装置および方法

容器の内部表面上に防護材料および/または潤滑剤材料を付着させるシステム、装置および方法が提供され、そのようなシステムは、チャンバを有する容器と、チャンバ内に延びる一部分を有するガス入口ダクトを介して、モノマーガスを供給するためのガス供給源と、少なくとも1つの反応性部分を含む反応性ガスを形成させるように、モノマーガスの少なくとも一部分を光分解させるおよび/または熱分解させる光分解源および/または熱分解面と、任意選択で容器の内部表面上に反応性部分の堆積および重合を促進させるために、容器の内部表面を熱分解面の温度より低い温度に維持するための温度制御器と、容器の開端部または第2の端部のところの、チャンバから余剰の反応性ガスを除去するための出口ダクトとを含む。  (もっと読む)

(もっと読む)

成膜装置、成膜方法、並びにこの成膜方法を成膜装置に実施させるプログラム及びこれを記憶するコンピュータ可読記憶媒体

【課題】サセプタを均一に加熱することができる成膜装置、成膜方法を提供する。

【解決手段】成膜装置は、容器内の回転可能なサセプタ2;サセプタ2の一の面に設けた基板載置領域24;独立に制御可能な複数の加熱部を含み、サセプタを加熱する加熱ユニット7;サセプタにおける複数の加熱部により加熱される部分の温度を独立に測定する放射温度計8O〜8I;一の面に第1反応ガスを供給する第1反応ガス供給部31;第1反応ガス供給部31と離間し、一の面に第2反応ガスを供給する第2反応ガス供給部32;第1反応ガス供給部31と第2反応ガス供給部32の間の分離領域D;一の面に沿って第1分離ガスを吐出する吐出孔を含む中央領域C;排気口62を備える。分離領域Dは、第2分離ガスを供給する分離ガス供給部41と、第2分離ガスが流れる狭隘な空間をサセプタ2上方に形成する天井面とを含む。

(もっと読む)

成膜装置、基板処理装置、成膜方法及びこの成膜方法を実行させるためのプログラムを記録した記録媒体

【課題】複数の反応ガスの混合を防止し、基板の分離ガスによる冷却を防止することのできる成膜装置を提供する。

【解決手段】真空容器1内で第1及び第2の反応ガスを供給して薄膜を成膜する成膜装置において、回転テーブル2と、回転テーブル2の周縁から回転中心に向け設けられる第1の反応ガス供給部31及び第2の反応ガス供給部32と、その間に設けられる第1の分離ガス供給部41、42と、第1の反応ガス供給部31を含み第1の高さH1を有する第1の空間P1と、第2の反応ガス供給部32を含み第2の高さH2を有する第2の空間P2と、第1の分離ガス供給部41を含みH1及びH2より低く設けられる第3の空間Dと、第1の分離ガスを加熱する加熱装置8とを備える成膜装置。

(もっと読む)

81 - 100 / 290

[ Back to top ]