Fターム[4K030KA46]の内容

Fターム[4K030KA46]の下位に属するFターム

被覆層を持つもの (331)

Fターム[4K030KA46]に分類される特許

41 - 60 / 668

皮膜形成処理装置用部材

【課題】高温強度、プロセスガスに対する耐食性および耐プラズマ反応性を備えた皮膜形成処理装置用部材を提供すること。

【解決手段】基材の表面にNi−Al合金層を形成した皮膜形成処理装置用部材であって、前記基材の材質が純ニッケルまたはNi−Cr−Fe合金であり、前記Ni−Al合金層が厚さ:10〜200μmであり、組成:Al;10〜60重量%で、残部:Niと不可避不純物であることを特徴とする皮膜形成処理装置用部材により、前記課題を解決する。

(もっと読む)

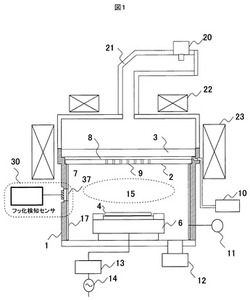

プラズマ処理装置

【課題】イットリア材料のフッ化を抑制できるプラズマ処理装置を提供する。

【解決手段】処理室7と、処理室7にガスを供給する手段10と、処理室7を減圧する排気手段12と、プラズマ生成のための高周波電力20,21と、被処理体4に入射するイオンを加速するための高周波バイアス電力22,23と、表面がイットリア17で覆われている内壁材を処理室側壁に有するプラズマ処理装置において、処理室内のイットリアのフッ化度合いを検知可能なフッ化検知センサー30を設置し、また、密度の高いプラズマに曝される側壁部分に石英製の円筒状の部品41を設置し、また、処理室側面の下方に導電率の高い材料をアース52として設置し、エッチング処理間のクリーニングにおいて、イットリア材料17,37のフッ化の緩和を基準にクリーニング時間を調整できるようにした。

(もっと読む)

プラズマCVD装置およびプラズマCVD方法

【課題】異常放電を抑制し、発生するパーティクルが膜に混入することを防ぎ、均一で高品質な薄膜を形成できるプラズマCVD装置および方法を提供する。

【解決手段】真空容器内に、メインロール6と、プラズマ発生電極7とを備え、長尺基材を前記メインロールの表面に沿わせて搬送しながら前記長尺基材の表面に薄膜を形成する真空成膜装置であって、前記メインロールと前記プラズマ発生電極とで挟まれる成膜空間を囲むように、前記成膜空間を挟んで前記長尺基材の搬送方向の上流側および下流側に、前記長尺基材の幅方向に延在する少なくとも1枚ずつの側壁8を設け、前記側壁は前記プラズマ発生電極とは電気的に絶縁されており、前記長尺基材の搬送方向の上流側および下流側のいずれか一方の側壁に、前記長尺基材の幅方向に一列に並んだ複数のガス供給孔が形成するガス供給孔列9を1列以上備えるプラズマCVD装置。

(もっと読む)

半導体製造装置用部材

【課題】接合時の残留応力を下げ、セラミックス基体にクラックが発生せず、使用温度が200℃であっても十分な接合強度が得られる。

【解決手段】静電チャックは、電極14が埋設されたセラミックス基体12と、セラミックス基体12の裏面に設けた凹部16の底面に露出する電極端子14aと、電極14に給電するための給電部材20と、この給電部材20とセラミックス基体12とを接続する接合層22とを備えている。接合層22は、AuGe系合金、AuSn系合金、又はAuSi系合金を用いて形成されている。セラミックス基体12と給電部材20とは、給電部材20の熱膨張係数からセラミックス基体12の熱膨張係数を引いた熱膨張係数差Dが−2.2≦D≦6(単位:ppm/K)となるように選択されたものである。

(もっと読む)

ウェハ保持体

【課題】 導電回路と電極部材との接続部の信頼性を高めた封止講造を有するウェハ保持体を提供する。

【解決手段】本発明のウェハ保持体は、ウェハ保持体の内部に埋設された導電回路と該導電回路に給電するための電極部材との電気的接続部を、環状部材と封止部材とによって封止する構造であって、該環状部材の内径が環状部材の厚み方向に一定ではないことを特徴とする。前記環状部材の最小内径は、該環状部材の厚み方向のウェハ保持体のセラミックス基板側にはないことが好ましい。また、前記環状部材のウェハ保持体側の内径は、前記電極部材の外径より0.2mm以上0.5mm以下大きく、前期環状部材の最小内径は、前記電極部材の外径より0.05mm以上0.2mm以下大きいことが好ましい

(もっと読む)

被膜形成装置及び被膜形成方法

【課題】凸凹が大きい立体的形状を含むような基材も含め、大気圧状態でも短時間で均一に被膜を形成することができる被膜形成装置及び被膜形成方法を提供すること。

【解決手段】本発明に係る被膜形成装置1及び被膜形成方法は、希釈ガス供給管2の内部に設けられた導電体の細棒部材が希釈ガス供給管2の内部を優れた共振系とするため、リング状共振器6からスリット61を介して360°方向から照射されたマイクロ波により希釈ガス供給管2の内部に表面波プラズマを形成し、プラズマ化された希釈ガスが混合器7に導入され、原料ガスと混合されることにより、大気圧状態であっても原料ガスのプラズマ化が効率よく行われる。そして、プラズマ化された原料ガスを基材Sに噴射することにより、基材Sを均一に処理することができ、被膜形成が効率よくかつ安定して行われることになる。

(もっと読む)

成膜装置および成膜方法

【課題】誘導加熱を用いて分解温度の高い成膜ガスを安定に分解し、成膜を行うことが可能な成膜装置を提供する。

【解決手段】内部が減圧空間とされる処理容器と、前記減圧空間に成膜ガスを供給するガス供給手段と、カーボンを主成分とする材料により構成さるとともに、前記減圧空間に設置されて被処理基板を保持する基板保持部と、前記処理容器の外側に設置される、前記基板保持部を誘導加熱するコイルと、前記基板保持部を覆うと共に、前記処理容器から離間させて設置される断熱材と、を有し、前記減圧空間は、前記成膜ガスが供給される成膜ガス供給空間と、前記基板保持部と前記処理容器との間に画成される断熱空間とに分離され、前記断熱空間に冷却媒体が介在されるように構成されていることを特徴とする成膜装置。

(もっと読む)

プラズマ処理装置

【課題】大型基板を処理できるプラズマ処理装置を提供する。

【解決手段】本発明の実施形態に係るプラズマ処理装置は、チャンバと、前記チャンバ内に必要なガスを供給するガス供給部と、前記チャンバ内に配置され、高周波電力が印加される第1電極と、前記第1電極上に形成されて前記第1電極と電気的に接続されるコンデンサ部と、前記コンデンサ部上に形成されて前記コンデンサ部と電気的に接続される複数の第2電極と、を含むことを特徴とする。

(もっと読む)

基板処理装置及び半導体装置の製造方法

【課題】 基板を降温させる際の放熱を促進させて基板処理の生産性を向上させたり、成膜時における処理室内での異物の発生を抑制して基板処理の品質を向上させたりする。

【解決手段】 基板を処理する処理室と、処理室内に収容され、複数枚の基板を鉛直方向にそれぞれが間隔を成すように保持する基板保持体と、処理室内で基板保持体を下方側から支持する断熱部と、処理室内で基板の収容領域を囲うように設けられる加熱部と、加熱部を加熱する加熱部と、少なくとも処理室内の断熱部の収容領域に所定のガスを供給するガス供給系と、を備える。

(もっと読む)

三塩化ガリウムを製造するための大容量送達システム

【課題】本発明は、半導体処理装置および方法の分野に関し、特に、エピタキシャル堆積用の基板としてウェハーなどに使用される、光学および電子部品の製作に適切な、第III−V族化合物半導体材料の持続的大量生産のための方法および装置を提供する。

【解決手段】これらの方法および装置は、第III族−N(窒素)化合物半導体ウェハーを製造するために、特にGaNウェハーを製造するために最適化される。特に前駆体は、半導体材料の大量生産が促進されるよう、少なくとも48時間にわたり、第III族元素が少なくとも50g/時の質量流で提供される。気状第III族前駆体の質量流は、所望の量が送達されるように制御することが有利である。

(もっと読む)

気相成長装置

【課題】プロセス室と加熱手段との間の遮蔽構造を簡単化すると共に、被処理基板の加熱効率を向上させ、加熱手段の過加熱による経年劣化の促進を防ぐことのできる気相成長装置を提供する。

【解決手段】被処理基板50を保持するウエハホルダ14を配置したプロセス室12と、プロセス室12内に設けられて誘導加熱コイル32(32a〜32f)が配置されたコイル室22と、コイル室22内に配置され、コイル室22内の気圧をプロセス室12内の気圧よりも高く保つパージガス供給手段46と、コイル室22とプロセス室12とを空間的に遮蔽すると共に誘導加熱コイル32により加熱される発熱源28とを有することを特徴とする。また、前記ウエハホルダ14は、前記被処理基板50を保持するためのザグリ16を有する少なくとも1つの貫通孔18を備えるようにすると良い。

(もっと読む)

気化装置及び成膜装置

【課題】液体ソースを気化して成膜処理に用いられる処理ガスを得るにあたり、気化量を安定させ、かつ処理ガス濃度を高めること。

【解決手段】液体ソースを貯留するための気化室3の天井部に面接触した状態で、毛細管現象により液体ソースが広がる繊維体からなる面状体41を設ける。また、一端側が前記面状体41に接続され、他端側が前記気化室3内の液体ソースに接触するように、前記液体ソースを毛細管現象により吸い上げて面状体41に供給する吸い上げ部42を設ける。気化室3を加熱することにより、面状体41が加熱され、液体ソースが液面から気化すると共に、面状体41の表面からも気化するので、処理ガス濃度を高めることができる。また、吸い上げ部42のみが液体ソースに接触しているので、液面の高さ位置が変動しても、面状体への液体ソースの拡散状態に影響がなく、安定した気化量を確保することができる。

(もっと読む)

気相処理装置

【課題】チャンバ内の雰囲気を安定化することができる気相処理装置を提供する。

【解決手段】チャンバ5には、間隔を空けてサセプタ3を取り囲む穴部HLが設けられている。サセプタガイド21は、チャンバ5の外部に配置されており、サセプタ3を回転可能に保持しており、第1の外周面を有する。第1のリング部31は、穴部HLを取り囲むようにチャンバ5に取り付けられており、第1の内周面を有する。第2のリング部32は、第1の内周面に対向する第2の外周面と、第1の外周面に対向する第2の内周面とを有し、サセプタガイド21に取り付けられており、金属多孔体から作られている。

(もっと読む)

エピタキシャル層を成長させることに用いるマスク及びその使用方法

【課題】本発明は、基板のエピタキシャル成長面上にエピタキシャル層を成長させることに用いるマスク及びその使用方法に関する。

【解決手段】本発明のマスクにおいては、前記基板のエピタキシャル成長面上に複数の空隙を有する複数のパターン化カーボンナノチューブ層が形成される。前記パターン化カーボンナノチューブ層で前記基板のエピタキシャル成長面を覆う際に、前記基板のエピタキシャル成長面の一部は前記パターン化カーボンナノチューブ層の複数の空隙から露出される。エピタキシャル層は、前記基板の露出されたエピタキシャル成長面から成長される。

(もっと読む)

成膜装置用シート及びその製造方法

【課題】複数種の成膜材料に対しても安定した剥離防止機能を確保することができる成膜装置用シート及びその製造方法を提供する。

【解決手段】上記成膜装置用シートSは、金属製のシート基材1と、複数の突出部21と、凹凸部22とを具備する。シート基材1は、任意の形状に折り曲げ可能である。突出部21は、シート基材1の表面に形成され、その面内に島状に分布する。凹凸部22は、シート基材1の表面及び突出部22の表面に形成される。突出部22は、成膜材料の所定以上の膜応力によって変形可能であり、例えば膜応力の比較的高い酸化物材料等の成膜材料の剥離を抑制する。一方、凹凸部22は、突出部21よりも微細に形成され、成膜材料との高い密着性を確保することで、硬度の比較的高い金属膜等の成膜材料の剥離を抑制する。

(もっと読む)

炭化珪素単結晶ウエハの製造方法

【課題】CVD装置を用いて基板にエピタキシャル膜を形成する際に生じる裏面が粗くなることを抑制することにより、炭化珪素単結晶ウエハの裏面の研磨によって生じる炭化珪素単結晶ウエハの品質の低下を抑制するとともに、工数を減少させることができる炭化珪素単結晶ウエハの製造方法を提供する。

【解決手段】本発明に係る炭化珪素単結晶ウエハの製造方法は、炭化珪素からなる主面30aを有するプレート30の主面30a上に基板10を載置し、基板10上にエピタキシャル膜を形成する。

(もっと読む)

有機亜鉛化合物の処理装置

【課題】 簡便な手法・構成で、有機亜鉛化合物の自己分解や微量の水分との反応によるパーティクルの発生を効果的に抑制することができる有機亜鉛化合物の処理装置を提供すること。

【解決手段】 液体材料供出部2に繋がる流通管2aの先端部2bが、液体材料の液層内に配設されるとともに、抑制処理部3に近接するように配設され、処理槽10内において液体材料と抑制処理部3が接液し、該液体材料中での分解生成物を含む不純物の発生を抑制することを特徴とする。

(もっと読む)

化学気相蒸着装置用サセプタ、化学気相蒸着装置及び化学気相蒸着装置を用いる基板の加熱方法

【課題】サセプタ及び化学気相蒸着装置に関する。

【解決手段】化学気相蒸着装置用サセプタ100は、光透過性物質からなり基板101を収容するポケットを少なくとも一つ備えるサセプタ本体部104と、サセプタ本体部の上面に形成され、光吸収性物質になって前記サセプタ本体部を通過した光を吸収する光吸収部107とを含む。ポケットは、底部と、底部から上昇した位置に基板の周囲部を載せるように形成された係止段差部とを備え、係止段差部は、サセプタ本体部に形成されるか、または、ポケットまで延長されて形成された光吸収部の端部に形成される。

(もっと読む)

耐蝕性部材

【課題】 ハロゲン系腐蝕性ガスへの曝露に対して、各種構造部材として使用可能な、特に、半導体製造装置の構成部材として好適な、長時間に亘って耐蝕性を有する耐蝕性部材を提供する。

【解決手段】 耐熱性部材の全体あるいは一部が窒化アルミニウムを主成分とする被覆膜によって覆われた耐蝕性部材であって、前記被覆膜のスピン密度が5×1015spins/g以上、1×1019spins/g以下であることを特徴とし、該耐蝕性部材を静電チャックとして、あるいは加熱部材を内蔵した部材として好適に用いられる。

(もっと読む)

真空処理装置の組み立て方法及び真空処理装置

【課題】各々石英により構成されると共に互いに気密に固定された真空容器及び排気ポートを備えた真空処理装置において、真空容器の破損を抑えること。

【解決手段】反応管11及び排気ポート12に夫々ボトムフランジ31及びフランジ部材52を取り付けて、次いでこれらボトムフランジ31とフランジ部材52とをシャフト71によって互いに固定する。続いて、反応管11を上方位置に持ち上げて、ボトムフランジ31を筐体10に固定する。しかる後、フランジ部材52と排気管41aとを互いに接続する。

(もっと読む)

41 - 60 / 668

[ Back to top ]