Fターム[4K031AA01]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射対象物品 (1,023) | 線材、棒材、板材、管、容器 (194)

Fターム[4K031AA01]に分類される特許

21 - 40 / 194

表面処理が施された鉄系部材および鉄系部材の表面処理方法

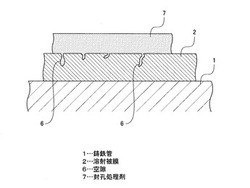

【課題】地中に埋設される鋳鉄管などの表面に防食皮膜を有する鉄系部材において、鉄系部材の防食性をいっそう向上させる封孔処理が施された鉄系部材を提供する。

【解決手段】亜鉛などからなる金属溶射被膜2が形成されている鋳鉄管1などの鉄系部材の表面に、コロイダルシリカを主成分とする無機系成分と、アクリルエマルジョン、シリコンエマルジョン、アクリルシリコンエマルジョンのいずれかを主成分とする樹脂成分を含有する水性の無機系封孔処理剤7を塗布することにより防食性を向上させた鉄系部材。

(もっと読む)

微粉末セラミックス衝撃焼結被覆法

【課題】セラミックス粉末を使用して衝撃焼結被覆によりセラミックス皮膜を製造する場合、プラズマ溶射は、フレーム温度が15000℃から30000℃にもなる。また従来のフレーム溶射はフレーム温度が2200℃から3400℃になり粉末が容易に溶融し、また昇華、分解することにより、溶射粉末と異なる変態した皮膜、組成が変わる皮膜となる。低温で衝撃焼結被覆をすることにより要求を満足する機能性を有する優れた皮膜を得る安価な方法を提供する。

【解決手段】従来のフレーム溶射と異なり、ガンの燃焼室の後に、粉末と燃焼ガスを供給ノズルからフレームの軸に向けて燃焼ガスとスラリー状微粉末を噴射し、燃焼室に導入の酸素量と供給ノズルから導入する燃焼ガスとの容量を調整してフレーム中に存在するセラミックス微粉末の温度を制御し、また燃焼生成ガスにより加速して、衝撃焼結被覆をし、要求機能特性と密着性を有する皮膜を形成したことを特徴とする。

(もっと読む)

溶射用マスキング治具

【課題】ワークの所望部位への溶射皮膜の品質を確保した上で、再利用を可能にした溶射用マスキング治具を提供する。

【解決手段】溶射用マスキング治具1aは、円筒状に形成され、溶射粒子が吹き付けられる内面(マスキング面)を凹凸面5に粗し、該凹凸面5をDLCコーティング6しているので、シリンダボア内面の溶射皮膜23の品質を確保した上で、溶射用マスキング治具1aの再利用が可能になる。

(もっと読む)

ジャケット付きグラスライニング容器、及びその製造方法

【課題】熱媒の温度及び圧力に関わらず内面に施されたグラスライニングが剥離、及び破損しにくいジャケット付きグラスライニング容器の製造方法を提供する。

【解決手段】まず、反応槽本体1の側面1cにある側面流通領域7の上下両側に対を成す側面リブ8を夫々形成する。次に、側面流通領域7に酸化耐性及び耐熱性を有するコーティング材を溶射して溶射膜13を形成し、その後、一対の側面リブ8に側面ジャケット9を溶接して側面流通領域7を覆う。側面ジャケット9で側面流通領域7を覆った後、反応槽本体1の内面にグラスライニング6を施す。

(もっと読む)

加熱装置及びアニール装置

【課題】LED素子の放熱を均一に且つ効率的に行うことが可能な加熱装置を提供する。

【解決手段】加熱装置において、金属製の放熱基板72と、放熱基板上に直接的に形成された絶縁層74と、絶縁層上に配列された複数の配線パターン76と、複数の各配線パターン上に設けられたLED素子70と、隣り合うLED素子間を電気的に直列に接続する金属配線82とを有するLEDモジュール54を備える。このように、放熱基板上に直接的に絶縁層を形成し、この上に複数の配線パターンを形成するようにしたので、LED素子の放熱を均一に且つ効率的に行うことが可能となる。

(もっと読む)

電気機器ケースの溶射方法および電気機器ケース

【課題】鋼板で形成された電気機器ケースにおいて、長期間塩害地域で使用しても所定の防錆性能を満たす電気機器ケースの溶射方法と電気機器ケースを提供する。

【解決手段】鋼板1で形成された電気機器ケース表面に下地処理をした後、アルミニウムを溶射によって付着させ、その後、亜鉛とアルミニウムの混合物を溶射によって付着させることで、電気機器ケース表面の鋼板の上にアルミニウム溶射皮膜層を形成させ、その上に亜鉛とアルミニウムの混合溶射皮膜層を形成させた電気機器ケースの溶射方法と電気機器ケース。

(もっと読む)

原子炉圧力容器の残留応力改善装置および原子炉圧力容器の残留応力改善方法

【課題】原子炉圧力容器の内部に水が残っている状態でも施工することができて、しかも短時間で作業を完了することができるようにすること。

【解決手段】粉末材料を燃焼炎または不活性ガスとともに高速で吹き出させて、施工面18に皮膜を形成させるガンと、このガンの周囲を取り囲むようにして配置された隔壁12とを備えた原子炉圧力容器の残留応力改善装置であって、第1の空間24に、皮膜19の形成に寄与しなかった粉末材料の大部分が流れ込み、第2の空間26に、第2の隔壁22の先端22cから第3の隔壁23の側に漏れ出した、皮膜19の形成に寄与しなかった粉末材料が流れ込むように、第3の隔壁23の先端23cにシール部材28が設けられているとともに、第2の排気排水回収系統27の吸引力が設定されている。

(もっと読む)

フランジシート面補修装置およびフランジシート面補修方法

【課題】補修現場において、製膜に寄与しなかった粉末材料(原料粉末)を回収し、製膜に寄与しなかった粉末材料が大気中に拡散するのを防止すること。

【解決手段】粉末材料を燃焼炎または不活性ガスとともに高速で吹き出させて、基板7の表面2に皮膜18を形成させるガンと、このガンの周囲を取り囲むようにして配置された隔壁12とを備えたフランジシート面補修装置であって、第1の空間24に、皮膜18の形成に寄与しなかった粉末材料の大部分が流れ込み、第2の空間26に、第2の隔壁22の先端22cから第3の隔壁23の側に漏れ出した、皮膜18の形成に寄与しなかった粉末材料、および第3の隔壁23の外側に存する大気が流れ込むように構成した。

(もっと読む)

耐摩耗性及び耐高温腐食性に優れた肉盛溶射用粉末合金

【目的】高い硬度と優れた高温耐食性の双方を兼ね備えることにより耐摩耗性及び耐高温腐食性に対して優れた特性を有し、短時間で時効処理が可能な溶射用粉末合金を提供すること。

【解決手段】質量%で、Cr:32%〜50%、Al:0.5%〜10%、Fe:0.1%〜20%を含み、残部Niおよび不可避的不純物からなる溶射用粉末合金。必要に応じてさらに、質量%で、Si:0.5%〜5%、B:0.001%〜0.01%、C:0.01%〜0.1%、Cu:0.1%〜5%、Ti、Nb、Ta、Vの1種又は2種以上をTi:0.1%以下、Nb:0.1%以下、Ta:0.1%以下、V:0.1%以下で、且つ、Ti+Nb+Ta+V:0.1%以下の範囲で添加してもよい。

(もっと読む)

アモルファス皮膜付き金属材およびアモルファス皮膜形成方法

【課題】 金属基材とアモルファス金属皮膜との間の密着度が低い等の課題を解決し、実際の産業用機器・設備において安定して使用できる皮膜付き金属等を提供する。

【解決手段】 金属基材の表面に下地材を介してアモルファス金属皮膜を形成した金属材について、a)上記基材の上に、当該基材と上記下地材とが溶融し合ってできた層をはさんで下地材の層を形成し、b)当該下地材の層の上に、当該下地材と上記アモルファス金属の成分の金属(アモルファスでない一般金属)とが溶融し合ってできた第一中間層、および上記アモルファス金属の成分の金属(アモルファスでない一般金属)と上記アモルファス金属とが溶融し合ってできた第二中間層をはさんで、アモルファス金属皮膜の層を形成する。

(もっと読む)

プラズマ処理装置

【課題】プラズマ生成に消費される高周波の電界強度分布を制御することが可能なプラズマ処理装置を提供する。

【解決手段】プラズマエッチング装置10は、内部にて被処理体をプラズマ処理する処理容器100と、処理容器100の内部にて互いに対向し、その間に処理空間を形成する上部電極105及び下部電極110と、下部電極110に接続され、処理容器100内に高周波電力を出力する第1の高周波電源150とを有する。上部電極105及び下部電極110の少なくともいずれかは、板状の金属から形成された基材と、内部に金属のプレート電極を埋設した状態で前記基材に嵌め込まれ、一部が前記基材から露出した誘電体と、を含む。

(もっと読む)

ガラスライニング機器の補修方法

【課題】

ガラスライニング機器の補修に際して、補修部分の接着性に優れ、長期間の使用に耐えられること、また、ガラスライニング層の欠損などにより母材が減肉されてしまった部分の補修の際に、母材の機械的強度を回復させ、かつ補修時に母材の減肉部分周辺にあるガラスライニング層に亀裂を生じさせない補修方法を提供することである。

【解決手段】

ガラスライニング機器のガラス欠損またはガラスが欠損したことにより母材が減肉してしまった部分の補修において、補修部分の近傍に断熱材を設けると共に、断熱材の外周部分のガラスライニングの表面温度を60℃以下に維持しながら、補修部分に耐腐食性のある金属を溶射または溶接することを特徴とするガラスライニング機器の補修方法。

(もっと読む)

湿分分離加熱器及び給水加熱器

【課題】従来に比べてさらに耐エロージョン・コロージョン性を向上させることができるとともに、製造コストの低減を図ることのできる湿分分離加熱器等を提供する。

【解決手段】 発電プラントの高圧タービンからの排気中の湿分を除去し、加熱して、過熱状態とした後低圧タービンに送るための湿分分離加熱器であって、炭素鋼から構成された本体胴と、前記本体胴の内部に収容された、加熱用蒸気を流通させるための加熱用伝熱管と、前記本体胴の所定部位に開口する。前記本体胴内に高圧タービンからの排気蒸気を取り入れるための蒸気入口と、前記本体胴内の前記蒸気入口と前記加熱用伝熱管との間に設けられたバッフル板とを具備し、前記本体胴内面の一部の領域であって、少なくとも、前記蒸気入口部分を含む領域に、耐食性合金の溶射皮膜が形成されていることを特徴とする。

(もっと読む)

熱間静水圧圧縮成形における又はそれに関連する改良

部材を製造するための方法が提供される。この方法は、形成される部材の内部寸法に対応するフォーマを製造するステップと、フォーマの少なくとも1つの表面上に第2の材料の層を設けるステップと、フォーマを閉じ込め容器内に配置し、閉じ込め容器を第1の材料で満たすステップと、閉じ込め容器を熱間静水圧圧縮成形にかけ、第2の材料が第1の材料に拡散させるステップとを含む。 (もっと読む)

超合金基板にサーマルバリアコーティングを施すシステム

【課題】費用のかかる真空及び機器要件なしで、EBPVDによって生じるコーティングと構造的に類似したコーティングを作製することができるシステムを提供する。

【解決手段】超合金基板にサーマルバリアコーティングを施すシステムは、サーマルバリアコーティングを作製するための材料を供給する少なくとも1つのターゲットと、ターゲットから原子粒子を遊離させるためにターゲットに向けて操作可能に指向される少なくとも1つのレーザと、プラズマを発生させ、原子粒子を加速させて超合金基板上にサーマルバリアコーティングとして堆積させるためのプラズマトーチとを備え、超合金基板は、ニッケル基超合金又はコバルト基超合金である。

(もっと読む)

オープンラック式気化器の伝熱管およびヘッダー管

【課題】オープンラック式気化器の運転環境下で耐食性および耐流れ誘起腐食性を長期に維持できるように、剥離し難い犠牲陽極層を被覆した伝熱管およびヘッダー管を提供する。

【解決手段】アルミニウム合金からなる基材21と、この基材21の外表面に溶射にて被覆されたアルミニウム合金からなる犠牲陽極層22を備えるオープンラック式気化器の伝熱管2またはヘッダー管3,4であって、犠牲陽極層22は、基材21との界面から少なくとも100μmの深さまでの領域において、結晶子の長さが180nm以下で、X線回析法におけるアルミニウムの結晶面方位(111)の回析ピーク強度が結晶面方位(200)の回析ピーク強度の1.9〜2.5倍であることを特徴とする。

(もっと読む)

循環流動床ボイラ

【課題】燃焼室内部で局部的な摩耗減肉を抑制することのできる循環流動床ボイラを提供することを目的とする。

【解決手段】燃焼室1内の下部に設けられる耐火材4と、該耐火材4の直上に立設される蒸発管3とを備える循環流動床ボイラにおいて、蒸発管3に、耐火材4の直上部から所定の位置まで被膜5が溶射され、溶射された被膜5の蒸発管3の軸上方向に、該蒸発管3の母材よりも硬さの低い溶射膜6が設けられる循環流動床ボイラである。

(もっと読む)

熱交換部材

【課題】耐食性、特にORVの運転環境下での長期使用を可能にする、FACに対する耐食性に優れた熱交換部材を提供する。

【解決手段】熱源である海水との熱交換によって液化天然ガスを気化させるオープンラック式気化器の熱交換パネルを構成する熱交換部材であって、アルミニウム合金製の基材と、この基材の外表面に形成したアルミニウム合金からなる犠牲陽極層とを備え、前記犠牲陽極層は、その最表面から深さ30nmまでの領域における酸素とアルミニウムとの原子比(O/Al)の平均が、1.0以上2.0以下であり、かつ、その最表面から深さ30nmまでの領域におけるCの濃度の平均が、20原子%以下である。

(もっと読む)

鋳鉄管の防食方法および防食処理された鋳鉄管

【課題】耐腐食性や耐候性を損なうことなく外面塗装の工程を省略し、安定した品質を有し、溶剤臭を生じない鋳鉄管の防食方法および防食処理された鋳鉄管を提供する。

【解決手段】鋳鉄管の防食方法は、(1)鋳鉄管の外面に、亜鉛、亜鉛−アルミニウム擬合金または亜鉛−アルミニウム合金を溶射し、溶射被膜層を形成する工程、(2)前記鋳鉄管を加熱し、前記鋳鉄管の内面に、エポキシ樹脂粉体塗料を塗装して内面塗膜層を形成する工程、および(3)前記(2)工程の後、その余熱を利用して、前記溶射被膜層の表面に、固形分として、(A)エポキシエステル樹脂1〜15重量部と、(B)アクリル系樹脂エマルジョン5〜30重量部と、(C)アクリル系樹脂ディスパージョン55〜94重量部とからなり、(A)、(B)および(C)の合計が100重量部であり、かつ(D)顔料体積濃度が35〜45%の顔料を含む水性塗料を塗装して外面塗膜層を形成する工程からなる。

(もっと読む)

溶射絶縁膜が備えられる構造体の製造方法

【課題】被形成物に反りが発生しないようにしつつ、アンカー効果が十分得られるような凹凸を形成できるようにする。

【解決手段】粗面処理としてプレス加工を行い、プレス加工によって、ヒートシンク3の下面3bに凸部3cおよび凹部3dからなる凹凸を形成する。このように粗面処理をプレス加工によって行えば、ヒートシンク3の上面3aおよび下面3bを挟み込むようにして力が加えられるため、ヒートシンク3が反らず、かつ、十分に力を加えられるため、アンカー効果を得るのに十分な大きさの凹凸を形成できる。また、プレス型によって決まった形状の凹凸を形成することになるため、粗面の面内バラツキやヒートシンク3間でのバラツキが発生しないようにできる。

(もっと読む)

21 - 40 / 194

[ Back to top ]