Fターム[4K031DA03]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射法 (1,211) | 電気式ガス溶射法 (813) | アーク式 (205)

Fターム[4K031DA03]に分類される特許

101 - 120 / 205

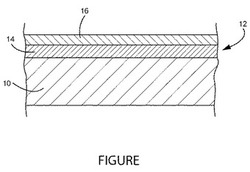

二層保護皮膜及び関連方法

【課題】Ni基又はCo基超合金タービン部品の耐酸化性を改良する。

【解決手段】タービン部品の表面に、白金アルミナイドの第1内側層14と、第1内側層上に設けられたMCrAlX合金(式中、MはFe、Ni及びCoから選択され、Xはイットリウム又は他の希土類元素から選択される。)を含む第2外側耐酸化性層16とを堆積することによって、タービン部品表面に二層保護皮膜12を成膜する。

(もっと読む)

セラミック層の加工法及び加工物品

【課題】透過率の大幅な低減を容易にするセラミック電解質の加工法を提供する。

【解決手段】複数の微小亀裂12を有するセラミック層10を用意する工程と、上記複数の微小亀裂の少なくとも一部に1種以上の被酸化性金属イオンを含有する液体前駆体を浸透させる工程と、セラミック層をpH値が約9以上の塩基に暴露し、被酸化性金属イオンを酸化物に化学転化して、セラミック層のポロシティを減少させる工程とを含む。また、固体酸化物型燃料電池は、アノード、カソード及びアノードとカソードの間に配置されたセラミック電解質を備え、セラミック電解質の微小亀裂の少なくとも一部に1種以上の被酸化性金属イオンを含有する液体前駆体を浸透させ、セラミック電解質をpH値が約9以上の塩基に暴露し、被酸化性金属イオンを酸化物に化学転化して、セラミック電解質のポロシティを減少させる工程を含む方法で加工される。

(もっと読む)

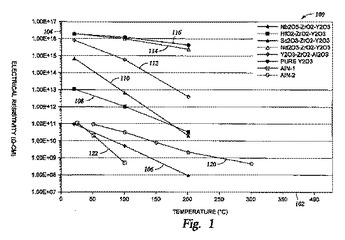

イットリウム含有保護皮膜による半導体処理装置の被覆方法

半導体処理装置に特殊セラミック材料を適用する方法であり、この特殊セラミック材料はハロゲン含有プラズマに耐性である。特殊セラミック材料は、少なくとも1種の酸化イットリウム含有固溶体を含有する。特殊セラミック材料の一部の実施形態は、半導体処理チャンバ内でのアーク放電の可能性を低下させる抵抗率を付与するように改質されている。  (もっと読む)

(もっと読む)

溶射皮膜形成装置および溶射皮膜形成方法

【課題】ワイヤの先端が丸くなったとしても、この丸くなった先端を除去することなく、着火性を良好に確保する。

【解決手段】溶射ガン7は、溶射ノズル部9の先端側部の電極とワイヤ11の先端11aとの間にアークを発生させて先端11aを溶融させた溶融金属を前方へ噴出し、シリンダボア内面3aに溶射皮膜を形成する。溶射ガン7の上端部にはワイヤ11を圧延してその断面積を小さくするワイヤ圧延機15を設置する。ワイヤ圧延機15は、ワイヤ11を加圧して扁平状に潰しつつ前方へ送る圧延ローラ27と、圧延ローラ27によって潰されたワイヤ11の幅の広がりを抑えるために圧延ローラ27よりも回転速度を速くしてワイヤ11に張力を発生させるテンションローラ29とを備えている。

(もっと読む)

第1の要素と第2の要素との間の耐腐食性接続

本発明は、第1の要素と第2の要素の間(第1の要素が特にアルミニウム合金で構成され、第2の要素が特に炭素繊維強化プラスチック材料で構成される)の接続1に関する。

第1の要素は、特にリブ6であり、第2の要素は、望ましくは、リブ6が胴体補強構造内の胴体スキン2に接続される、アングルブラケット7である。

要素の間の接続は、本発明によれば、要素の間の少なくとも接触面積9の範囲内での腐食に対する保護のために適用されるセラミックコーティング16を含み、要素は、リベットで接続され及び/又は接着接合される。

セラミックコーティング16は、0.1mm未満の厚さであり、例えば、アルミニウム酸化物(Al2O3)とTiO2の混合物で構成され得る。

(もっと読む)

ボンドコート組成物及び自己修復が可能なその配列

自己修復が可能な遮熱コーティング(TBC)システム(450)は、基材(420)、基材の上に重ねられた金属ベースの改良ボンドコート(435)及びボンドコートの上に重ねられたセラミックトップコート(440)を有する。ボンドコート(435)は、熱調整酸化環境に曝露されたときに非アルミナセラミック酸化物組成物を形成することができるセラミック酸化物前駆材料を含有してなる。このようなボンドコート(435)の実施態様は、1〜20重量パーセントの範囲の希土類元素と、約5〜30重量パーセントの範囲のHf又は約2〜20重量パーセントの範囲のZrとを、含有してなる。このようなボンドコート(435)又はその改良ボンドコート化学製品を従来のボンドコート(433、437)又は従来のボンドコート化学製品と併せて使用して、自己修復TBCシステムの例(400、402、404)が提供される。 (もっと読む)

基板処理チャンバ用処理キット

【課題】内部チャンバ構成材と基板の張り出し縁部上への処理堆積物の堆積を軽減させる処理キットを提供する。

【解決手段】処理キット200は処理チャンバ内において基板支持体の周囲に位置されるシールド201とリングアセンブリ202を備え、シールド201はスパッタリングターゲットを取り囲む上壁部と、基板支持体、支持出っ張り部、傾斜段差部、ガスコンダクタンス穴部を有するU型チャネルを取り囲む底壁部とを有する円筒状バンド214を備える。リングアセンブリ120は堆積リング208とカバーリング212を備え、カバーリングはバルブ型突起部をリングの周縁に有する。

(もっと読む)

ピストンリング溝をコーティングするための溶射方法、溶射ワイヤーの使用、および溶射層を有するピストン

【課題】2ストローク大型ディーゼルエンジンのピストンのピストンリング溝をコーティングする改良された溶射方法、およびそれによって改良されたピストンを提供すること。

【解決手段】本発明による2ストローク大型ディーゼルエンジンのピストン1のピストンリング溝2をコーティングする溶射方法は、ピストンリング溝2内にピストンリング3を受け入れ且つ案内するために、ピストンリング溝2が、燃焼空間に近い第1側部表面21と、燃焼空間から遠い第2側部表面22と、ピストン・ジャケット100内の周方向に延びる後部表面23とによって境界付けられており、少なくともピストンリング溝2の第1側部表面21および/または第2側部表面22が、ワイヤー溶射プロセスによる溶射層4を備えることを特徴とする。本発明はさらに、溶射ワイヤー5の使用、および本発明による方法に従ってコーティングされたピストン1にも関する。

(もっと読む)

保護被覆及びその形成方法

基板上における被覆及び塗布方法は、様々なタイプ又はグループのばら積み貨物及び動作に耐えることができる被覆をもたらす。この新規な手法は、特定の厚さで特定の技術を用いて塗布される被覆材料の層の組み合わせの使用を含む。ある特定の実施形態において、この被覆システムは、所定の基板、例えば遠洋航行船の噴出された貨物倉鋼板に付けられる。この被覆は、結合層、及び、例えば基板の腐食、浸食、衝撃及び磨耗のうちの少なくとも1つに抵抗するように合わされた反腐食層である抵抗層を含む。  (もっと読む)

(もっと読む)

溶射装置および溶射方法

【課題】溶射ガンに簡易な構成の飛散防止体を付加し、ボア下端側から吸引するだけの極めて簡易な装置により、ボアの全長に亘って密着強度の高い溶射皮膜を形成することのできる溶射装置および溶射方法を提供する。

【解決手段】溶射装置10は、その下端側の側面において溶射粒子またはエアを噴射するための吐出口が開設されてなる溶射ガン6をシリンダボア内で移動させる移動制御手段と、該溶射ガンを回転させる回転制御手段と、この吐出口よりも溶射ガン6の上端側に設けられ、シリンダボアC1面に溶射した際の反射粒子や溶射ヒュームがシリンダボアC1の上端側の未溶射面へ飛散するのを防止する飛散防止体7と、シリンダボアC1の下端側に載置されて溶射時の反射粒子や溶射ヒュームを吸引するための吸引ダクト8を備えている。

(もっと読む)

シリンダブロックおよびその製造方法

【課題】不要な溶射被膜を形成することなく、摩耗し易い部位であるボア上死点近傍の耐摩耗性を向上させることのできるシリンダブロックとその製造方法を提供する。

【解決手段】シリンダボアの上死点近傍は、シリンダボアの他の部位に比して相対的に大きなボア内径を有しており、上死点近傍に形成される溶射被膜は、シリンダボアの他の部位の溶射被膜に比して相対的に大きな厚みを有しており、溶射被膜W4の表面で形成されるボア内径がシリンダボアC1の全長に亘って一定となっているシリンダブロックCである。

(もっと読む)

溶射装置

【課題】アーク溶射時におけるボア面の未溶射部位への溶射ヒュームの付着を効果的に防止することのできる溶射装置を提供する。

【解決手段】シリンダボア内を移動する溶射ガン6を具備する溶射装置10であり、溶射ガン6は、その一端において移動方向に直交する方向に臨む第1の吐出口(アトマイズノズル62)を有し、該ノズル62に直交する方向に臨む第2の吐出口(補助ノズル63)を有し、該ノズル62よりも溶射ガン6の移動方向側にある所定部位にノズル62と同方向に臨む流体吐出用の第3の吐出口(ヒューム付着防止ノズル65)を有しており、溶射ガン6の先端でアーク溶射用線材が溶融されてなる溶滴を補助エアA1にて引き伸ばし、該溶滴にアトマイズエアA2を吹き付けることによって溶射粒子を形成してボア面に噴射するとともに、溶射粒子の噴射に同期してシリンダボア面へヒューム付着防止エアA3を噴射する。

(もっと読む)

データ管理のためのデバイス及び方法

【課題】溶射銃2を有する熱溶射装置のデータ管理のためのシステムを利用可能にすること。

【解決手段】そのシステムは、工程パラメータを検出するため、また熱溶射装置のデータを記憶するために、メモリ4を有する分散配置されたデバイス1を含み、そのデータは、熱溶射装置の識別及び動作データを含み、そのデバイス1は、データを伝送するためのバス・インタフェース6をさらに含んでいる。

(もっと読む)

溶射被膜の加工方法

【課題】被削性に優れ、かつ、ホーニング加工後の形状精度の高い溶射被膜を形成することのできる溶射被膜の加工方法を提供する。

【解決手段】ボアC1面に形成された溶射被膜W3を加工する溶射被膜の加工方法であり、この加工方法は、乾式加工であり、かつ、CBN(立法晶窒化ホウ素)を60〜80重量%含有する切削チップを備えた切削工具を使用する場合は該切削工具を400〜800m/分の回転速度で回転させ、CBN(立法晶窒化ホウ素)を80〜90重量%含有する切削チップを備えた切削工具を使用する場合は該切削工具を400〜900m/分の回転速度で回転させ、ボア内を所定の送り量で移動させながら溶射被膜W3の加工予定量の一部をボーリング加工する第1の工程と、砥石を備えた研削工具を使用し、溶射被膜W3の加工予定量の残部をホーニング加工する第2の工程と、からなる。

(もっと読む)

触媒材料を金属基質に接着させる熱噴霧方法

【課題】 金属基質に触媒材料の被膜を取り付ける方法の提供。

【解決手段】 Raが3またはそれ以上の表面粗さを有するアンダーコートが達成されるように、耐火性酸化物の粒子を該基質に熱噴霧で直接付着させることを伴う。次に、このアンダーコートを取り付けた基質に触媒材料を取り付けるが、この取り付けは如何なる通常様式で行われてもよい。特別な態様では、主にアルミナを含有するアンダーコートを取り付けるに先立って、上記金属基質をグリット−ブラスティングで処理する。この被覆基質は、排気ガス処理用触媒部材の組み立てで使用可能である。

(もっと読む)

太陽集光器製造用の熱溶射

本システムは光学素子、溶射されて光学素子の上に配置された材料、および光学素子に結合された太陽電池を含んでいる。いくつかの態様は、光学素子の上に第1の材料を熱溶射して、光学素子に太陽電池を結合するステップを提供する。第1の材料の熱溶射は、光学素子の上に溶融金属粉を溶射するステップを含んでいる。  (もっと読む)

(もっと読む)

ごみ焼却炉用の高耐食ボイラ肉盛管の製造方法及びこれに用いる粉末肉盛材料

【課題】目的とする高耐食性の肉盛層を容易に形成することができるごみ焼却プラント用の高耐食ボイラ肉盛管の製造方法を提供する。

【解決手段】炭素鋼の鋼管を母管として用い、溶接時の母管による成分の希釈分を見込んで希釈成分を予め多く含有するように成分調整した肉盛材料を母管の外周面に肉盛溶接して、母管の外面に溶接前の肉盛材料の組成と異なった、目的とする組成の耐食性の肉盛層をプロテクタ層として形成する。

(もっと読む)

ガスタービンエンジンの被覆方法及び装置

【課題】ガスタービンエンジン用の部品の製造方法を提供する。

【解決手段】本方法は、部品の少なくとも一部にボンドコートを施工する段階と、部品から第1の距離に配置された溶射装置を用いて、ボンドコートの少なくとも一部に稠密縦割れ(DVC)遮熱コーティングを施工する段階と、第1の距離よりも大きくてDVC遮熱コーティングへのソフトコート遮熱コーティングの付着を促進する第2の距離だけ部品から離して配置された溶射装置を用いて、DVC遮熱コーティングの少なくとも一部をソフトコート遮熱コーティングで覆う段階とを含む。

(もっと読む)

コンクリートの防食工法およびそれを実施してなるコンクリート構造物

【課題】 長期的に安定で、均質な防食電流を得られ、陽極金属層を形成した範囲のコンクリート内部の鋼材を確実に防食できるコンクリートの防食工法およびそれを実施してなるコンクリート構造物を提供すること。

【解決手段】 コンクリート構造物の表面をそのまま又は粗面とし、その上に、コンクリート内部の鋼材よりも標準電極電位の低い金属の層である陽極金属層Aを形成し、その上に端子を設置し、さらにその上に、同様に陽極金属層Bを形成し、該鋼材と陽極金属層とを、該端子を用いて接続してなるコンクリートの防食工法、陽極金属層Aと陽極金属層Bが、溶射によるものである該防食工法、溶射金属が、亜鉛−アルミニウム擬合金である該防食工法、陽極金属層Aの厚さが100〜200μmである及び/又は陽極金属層Bの厚さが50〜150μmである該防食工法、並びに、該コンクリートの防食工法を実施してなるコンクリート構造物を構成とする。

(もっと読む)

中空体を被覆するための方法及び装置

回転対称性の中空体を被覆するための方法において被覆材料が分配装置を用い被覆すべき表面上へ塗布され、この際、表面の完全な被覆に至るまで反復されて以下のごとく進行するステップが実施される:

− 中空体に対し、分配装置を相対的に直線的に移動させること

− 中空体に対し、定義された角度分だけ分配装置を相対的に回転させること

(もっと読む)

101 - 120 / 205

[ Back to top ]