Fターム[4K031DA03]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射法 (1,211) | 電気式ガス溶射法 (813) | アーク式 (205)

Fターム[4K031DA03]に分類される特許

21 - 40 / 205

溶融ガラス塊成形用金型およびその製造方法

【課題】耐熱性、耐高温摩耗性、潤滑性、離型性等に優れた皮膜を被覆形成した溶融ガラス塊を成形するための成形用金型。

【解決手段】溶融ガラス塊と接触する成形用金型内表面に、直接またはアンダーコートを介して、粒径5〜60μmの、金属硼化物と残部がNiおよびWを必須成分とするNi基耐熱合金とからなる金属硼化物サーメット溶射材料を、大気プラズマ溶射法、減圧プラズマ溶射法、高速フレーム溶射法、爆発溶射法のうちから選ばれるいずれかの溶射法によって溶射し、膜厚50〜1000μmの金属硼化物サーメット溶射皮膜を被覆形成する溶融ガラス塊成形用金型の製造方法。

(もっと読む)

溶射方法

【課題】被加工物の品質向上を図るべく、エアノズルの噴出し口近傍に付着する溶射粒子を低減しつつ、溶融直後の溶射粒子の熱による、被加工物の熱変形の発生を防止することができる溶射方法を提供することを課題とする。

【解決手段】溶射ガン2は、ワイヤー粗材50の先端部を中心として回転可能に構成されつつ、被加工物100の筒状部100A内を同軸上に往復移動可能に構成され、回転しつつ「溶射噴霧化用圧縮空気52」が噴出される状態の溶射ガン2がアーク放電を開始し、その後溶射ガン2が筒状部100A内を往復移動することで、筒状部100Aの内周面100aに溶射を行う被膜形成工程201と、被膜形成工程201の完了後、アーク放電を開始することなく、回転しつつ「溶射噴霧化用圧縮空気52」が噴出される状態の溶射ガン2が筒状部100A内を往復移動する冷却・清掃工程202と、を備える。

(もっと読む)

高力ボルト摩擦接合用スプライスプレート

【課題】摩擦抵抗を確実に高めるために必要な、スプライスプレートの摩擦接合面に施す溶射層の構成要件を明確にし、高力ボルト摩擦接合の接合強度及び寿命を高いレベルで安定させることができるようにすること。

【解決手段】摩擦接合面に金属溶射による溶射層2を形成した高力ボルト摩擦接合用スプライスプレート1において、溶射層2の表面から溶射層2の内部に向かって150±25μmの位置までの部分(表面側溶射層2a)の気孔率を10%以上30%以下とし、かつ、溶射層2の表面から溶射層の内部に向かって150±25μmの位置からスプライスプレート母材3と溶射層2との界面までの部分(界面側溶射層2b)の気孔率を5%以上10%未満とした。

(もっと読む)

封孔処理剤、締結具、ボルトおよびその製造方法

【課題】防錆用溶射皮膜が形成されたボルトを所定の締め付けトルクで締め付けた際に、要求される軸力を得ることを可能にする。

【解決手段】防錆用溶射皮膜101b,102b,103bが形成された被締結体100の締結に使用される締結具であって、頭部1aおよびねじ部1cを含む全面に防錆用溶射皮膜10が形成され、少なくともねじ部が1〜10質量%のワックスを含む封孔処理剤により封孔処理されたボルト1と、被締結体100を挟んでボルト1のねじ部1cに締め付けられるナットであり、ねじ部1cと被締結体100側の接触面(座面2b)とを除く全面に防錆用溶射皮膜20が形成されたナット2と、ボルト1の頭部1aまたはナット2と被締結体100との間に配置されるワッシャであり、被締結体100側の接触面3a,4aを除く全面に防錆用溶射皮膜30,40が形成されたワッシャ3,4とを含む締結具である。

(もっと読む)

溶融亜鉛−アルミニウム系合金めっき鋼材の溶接部補修方法および溶接構造体

【課題】補修材料の密着性に優れ、接合部およびその周辺部の耐食性にも優れる溶接部の補修方法を提案するとともに、その補修が施された溶接構造体を提供する。

【解決手段】溶融亜鉛−アルミニウム系合金めっき鋼材の溶接部の上層にAl−Si系合金を溶射して1層目の溶射層を形成し、その1層目の溶射層の上にZn−Al系合金を溶射して2層目の溶射層を形成し、好ましくは、さらに上記溶射層とその周辺部分の上に無機系および/または有機系の防錆処理層を被覆することを特徴とする溶融亜鉛−アルミニウム系合金めっき鋼材の溶接部補修方法。

(もっと読む)

外面防食塗装を施した管路構成部材およびその製造方法

【課題】鋳鉄または鉄等の金属製管またはバルブ等の管路構成部材の外表面に、擬合金被膜と封孔処理被膜と合成樹脂被膜とを形成することによって、外面防食塗装を施した従来の管路構成部材より格段に優れた防食性能が得られることから、高い防食性能を長期間に亘って維持することができると共に、その高い防食性能からポリエチレンスリーブを被覆しなくてもよくなり、現場施工性が格段に向上する、外面防食塗装を施した管路構成部材およびその製造方法を提供する。

【解決手段】 鋳鉄管本体1と、鋳鉄管本体1の外表面に形成された、亜鉛からなる溶射ワイヤとアルミニウム−マグネシウム合金からなる溶射ワイヤとを用いたアーク溶射により形成された擬合金被膜2と、擬合金被膜2の上に形成された封孔処理被膜3と、封孔処理被膜3の上に形成された合成樹脂被膜4とからなる。

(もっと読む)

薄い樹脂へ金属ガラスを溶射する方法、及び金属ガラス被膜を有する複合材料

【課題】非常に薄い樹脂基材を破壊することなく、その表面に金属ガラスの溶射被膜層を貫通孔なしで強固に密着形成する溶射方法を提供すること。

【解決手段】厚みが30μm〜1mmである樹脂基材の表面へ金属ガラスを貫通孔なしに溶射する方法であって、フレーム溶射またはプラズマ溶射によって、金属ガラス粉体の少なくとも一部を過冷却液体状態まで加熱して、該金属ガラス粉体を300m/s以上の粒子速度で樹脂基材表面に衝突させて、扁平した金属ガラス粉体を厚みが10μm〜500μmとなるまで積層することにより、アモルファス相の溶射被膜を形成する溶射工程を備え、前記溶射被膜は樹脂基材に対する高い密着性を有し、かつ、その表面粗さRaが10μm以下であることを特徴とする薄い樹脂へ金属ガラスを溶射する方法。

(もっと読む)

繊維強化プラスチック基複合材料及びその製造方法

【課題】軽量で、耐熱性及び耐摩耗性や基材層と被覆層との接着性に優れた繊維強化プラスチック基複合材料及びその製造方法を提供する。

【解決手段】繊維強化プラスチック基材の表面に下地層及び中間層を介して被覆層を有し、該下地層が亜鉛−アルミニウム擬合金皮膜又は亜鉛合金−アルミニウム擬合金皮膜、該中間層がインバー合金と亜鉛合金の混合皮膜からそれぞれなり、該被覆層がインバー合金皮膜により形成されていることを特徴とする繊維強化プラスチック基複合材料を採用する。

(もっと読む)

溶射用フラックス

【課題】溶射工程では材料が高温下で酸化状態に晒され材料が酸化されてしまうので、材料が本来有している機能が低下したり、気泡を内包したりする問題がある。本発明の課題は、(1)溶射皮膜の接合強度や性能を低下させない、(2)溶射後、封孔処理のための加熱や塗装処理を不要にする、(3)残留フラックスの除去工程を不要にすることにある。

【解決手段】アーク溶射ノズルに圧縮空気を吹き込むアーク溶射もしくはガス溶射ノズルに燃焼ガスを吹き込むガス溶射などの溶射方法において、気化装置に電解質を溶媒に溶解した液体フラックスを充填し、前記気化装置に前記圧縮空気もしくは前記燃焼ガスを吹き込んで前記液体フラックスを気化せしめて気化フラックスを生成し、該気化フラックスを前記アーク溶射ノズルもしくは前記ガス溶射ノズルに吹き込んで溶射する溶射方法である。

(もっと読む)

冷却空気孔の管理が不要となる溶射方法

【課題】冷却空気孔の目詰まりを防ぐ溶射法を提供する。

【解決手段】入口51及び出口52を有する少なくとも1つの貫通孔5を有する本体1の表面10を被覆する方法であって、出口52が被覆すべき表面10に設けられ、被覆を溶射によって行なう方法において、溶射の際に、貫通孔5に流体を流し、この流体を、貫通孔5の出口52を通じて流出させ、被覆によって生じる貫通孔5の狭搾を実質的に防止する方法が提案される。

(もっと読む)

鉄道用レール及びその防錆処理方法、及び、締結部材

【課題】本発明は、海底トンネルや海岸沿い、又は、連接軌道踏切等に敷設する鉄道用レールに於て、耐腐食性と耐電食性を安定して改善した鉄道用レールを提供する。

【解決手段】底部4の上面4A及び下面4Bに、亜鉛とアルミニウムとが40:60〜50:50の体積比で構成される溶射皮膜2を被覆形成している。

(もっと読む)

溶射皮膜の後処理方法および後処理剤

【課題】皮膜厚さや封孔処理までの時間管理を強化したり、また過剰な封孔処理および塗装処理を行ったりすることなく、アルミニウム系溶射皮膜の点錆および早期消耗を防止することが可能な溶射皮膜の後処理方法および後処理剤の提供。

【解決手段】アルミニウム系溶射皮膜を形成した後、溶射皮膜に電解質水溶液、または電解質水溶液を含む水性塗料を塗布し、含浸させる。塗布された電解質水溶液、または水性塗料に含まれる電解質水溶液は、溶射皮膜2の空隙部4を通じて含浸し、鉄鋼基材1と溶射皮膜2の界面に到達し、電池を形成し、電解質水溶液がマグネシウム化合物水溶液の場合には、鉄鋼基材1表面に水酸化マグネシウムを主成分とする皮膜3が形成されるので、鉄鋼基材1と溶射皮膜2との間で流れる電流値が小さくなり、酸素が鉄鋼基材1に到達しにくくなるため、点錆の発生が防止され、早期消耗が防止される。

(もっと読む)

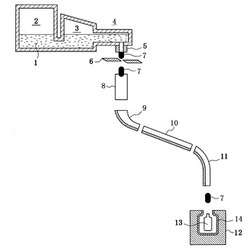

溶射方法

【課題】被加工物の筒状部の内周面に溶射被膜を形成する溶射方法であって、該溶射被膜の品質向上を図るべく、該溶射被膜中に形成される突起物をなくし、該溶射被膜中に陥没穴が形成されるのを防いだ溶射方法を提供することを課題とする。

【解決手段】溶射ガン3は、ワイヤー粗材50・50の先端部を中心として回転可能に構成され、回転するとともに、圧縮空気が噴出される状態の溶射ガン3においてアーク放電を開始し、アーク放電開始後の溶射ガン3を被加工物100の筒状部100A内に挿入することで、筒状部100Aの内周面100aに溶射を行い、前記アーク放電開始時における溶射ガン3の回転速度を、前記アーク放電開始後における溶射ガン3の回転速度に比べて遅くする。

(もっと読む)

成膜装置用部品の前処理方法

【課題】成膜装置用部品に対してパーティクル量を低減したプレコート層を効率よく形成することができる成膜装置用部品の前処理方法を提供する。

【解決手段】本発明の成膜装置用部品の前処理方法は、成膜装置用部品を成膜装置に用いるに先立って、該成膜装置用部品に対して、溶射によって金属溶射層を形成する工程、及び、金属溶射層が形成された成膜装置用部品に対し振動を与えた後、エアブローする工程を有することを特徴とする。

(もっと読む)

純Al被覆鋼板およびその製造法

【課題】平滑性および外観均一性が高い純Al表面を有し、かつ表層部の密着性が良好である比較的低コストな高強度複合金属材料を提供する。

【解決手段】鋼板を芯材に持ち、少なくとも片側表面がAl溶射後に圧延により平滑化されたAl溶射層で構成されるAl被覆鋼板であって、曲げ半径5mmの90°曲げ試験にてAl溶射層の剥離が生じない密着性を有し、Raが0.5μm以下かつRyが10μm以下の平滑表面を有し、前記平滑化されたAl溶射層表層部のAl純度が99.0%以上である純Al被覆鋼板。Al溶射は、溶融Alめっき鋼板のAlめっき層の表面上に行うことが好ましい。

(もっと読む)

ピストンリング

【課題】耐摩耗性と耐スカッフ性に優れ、かつ相手攻撃性の低い溶射積層皮膜が密着性よく形成されてなるピストンリングを提供する。

【解決手段】Mo粉末とNi基自溶性合金粉末とCu又はCu合金粉末とを少なくとも含む混合粉末を溶射してなる溶射下地層3と、Cuを含有する溶射表面層とをその順で摺動面に形成したピストンリングであって、その溶射下地層3は、50〜80質量%のMoと、1〜12質量%のCu又はCu合金と、残部:Ni基自溶性合金とを少なくとも含有し、溶射下地層3の摺動面に現れるCu又はCu合金相の面積率が0.5〜15%であり、溶射表面層は、70〜100質量%のCuを含有するようにして上記課題を解決した。

(もっと読む)

溶射コーティングのための二重ノズルキャップ

【課題】熱溶射方式と運動溶射方式を同時に適用可能にした二重ノズルキャップを提供すること。

【解決手段】

ノズルの中央に形成され、前記溶射ガンの先端が挿入されるガン挿入孔と、前記ノズルの一面に、高圧の気体を供給する気体連結具が連結される連結孔と、を含み、内、外側ノズル間の空間に、前記連結孔を通じて流入した高圧の気体を均一に分布させる気体収集部と、前記気体収集部に収容された高圧の気体を加圧、加速させるネック部と、前記ネック部で加圧、加速した気体が、前記溶射ガンの噴射体と一緒に噴射される気体噴射口と、を有する、溶射ガンの先端に装着されるノズルキャップが提供される。

(もっと読む)

鉄系溶射皮膜用溶射ワイヤ

【課題】耐食性,耐摩耗性,耐焼付き性に優れた溶射皮膜を形成することのできる鉄系溶射皮膜用溶射ワイヤを提供する。

【解決手段】溶射ワイヤを、質量%でC:0.01〜0.20%,Si:0.20〜1.85%,Mn:1.80〜2.70%,Cr: 7.5〜11.5%,残部Fe及び不可避的成分の組成を有するものとする。

(もっと読む)

溶射材料及び該溶射材料を用いたセラミックス粒子分散型MMC皮膜

【課題】セラミックスと金属マトリックスとの重量割合を所定の範囲内で制御した耐摩耗性、耐食性、耐熱性、及び親水性に優れたセラミックス粒子分散型金属基複合(MMC)皮膜を簡便かつ低コストに作製する溶射材料、並びに当該皮膜を提供する。

【解決手段】予め成形したパイプ状成形体、あるいは帯状フ−プ材をワイヤ状に成形する過程において、内部にセラミックス粒子を所定の重量割合で充填した溶射用ワイヤ1(溶射材料)を用いるガスフレ−ム溶射及びア−ク溶射によって、耐摩耗性、耐食性、耐熱性、及び親水性に優れたセラミックス粒子3分散型MMC皮膜を簡便かつ低コストに作製する。溶射用ワイヤ1がパイプ状成形体の場合には塑性加工の不可能な鋳鋼や鋳鉄を使用でき、一方、フ−プ材の場合には塑性加工の可能な金属材料2であれば、そのほとんどを使用することができる。

(もっと読む)

アーク溶射装置

【課題】溶射量を増量しても、なお安定した低温度溶射被膜を形成可能とし、作業効率を格段に向上させるアーク溶射装置を提供する。

【解決手段】並行スリッター型のアーク溶射装置において、左右に設けた各ノズルユニットのスリッターノズル口19に通じる円筒状のエアータンク3aを設け、当該エアータンク3aの長手方向の一端から圧縮エアーを送り、その側面に設けたエアー出口通路先端の前記スリッターノズル口か19らエアーを噴出させる構成とし、当該エアータンク3aの側面の前記エアー出口通路3bの横断面を角部を形成しないようテーパー形状にし、かつ、アーク交点Oがその外周のジェットエアーカーテン21に触れないようにして、前記ジェットエアーカーテン21に溶融滴が引っ張られるように、前記一対のノズルユニットの幅を狭くし、溶射中心軸Pに向かう二つのジェットエアーのなす角度を鋭角とした。

(もっと読む)

21 - 40 / 205

[ Back to top ]