Fターム[5E317GG14]の内容

プリント配線間の電気接続のための印刷要素 (17,195) | 目的、効果 (2,983) | 高密度化 (376)

Fターム[5E317GG14]に分類される特許

61 - 80 / 376

回路基板の製造方法、及び前記製造方法により得られた回路基板

【課題】線幅及び線間隔の狭い電気回路であっても、絶縁基材上に高精度に形成することができる回路基板の製造方法を提供することを目的とする。

【解決手段】絶縁基材1表面に樹脂被膜2を形成する被膜形成工程と、前記樹脂被膜2の外表面側から前記絶縁基材1にレーザ加工又は機械加工することにより、所望の形状及び深さの回路溝3等の回路パターン部を形成する回路パターン形成工程と、前記回路パターン部の表面及び前記樹脂被膜2の表面にめっき触媒又はその前駆体5を被着させる触媒被着工程と、前記絶縁基材1から前記樹脂被膜2を剥離する被膜剥離工程と、前記樹脂被膜2が剥離された絶縁基材1に無電解めっきを施すめっき処理工程とを備え、前記被膜形成工程が、前記絶縁基材1として、表面粗さが、Raで0.5μm以下の平滑面を有するものを用い、前記平滑面側に、前記樹脂被膜2を形成する回路基板の製造方法を用いる。

(もっと読む)

フレキシブルプリント回路及びそれを用いた接続構造、並びに当該接続構造を有する表示素子モジュール

【課題】

フレキシブルプリント回路の端子を半田で接続する場合でも、半田による配線間の短絡を抑制することが可能なフレキシブルプリント回路及びそれを用いた接続構造、並びに当該接続構造を有する表示素子モジュールを提供すること。

【解決手段】

フィルムRF上に形成された配線パターンWP1を有し、該配線パターンの端子部は配線を露出させた露出部EXと絶縁材料で被覆された被覆部COとを備えたフレキシブルプリント回路において、該端子部における配線同士の間には、該露出部と該被覆部に跨る貫通孔HL1が形成されていることを特徴とする。

好ましくは、該貫通孔HL1の最小幅は0.4mm以上であることを特徴とする。

(もっと読む)

回路基板及びこれを備える半導体装置、メモリモジュール、メモリシステム、並びに、回路基板の製造方法

【課題】回路基板の主面に設ける基板端子の数を削減し、その幅及びピッチを拡大する。

【解決手段】本発明による回路基板は、主面100aと、主面100aと平行な裏面100bと、主面100a及び裏面100bのエッジ間に位置する側面100cと、主面100a及び側面100cの一部をそれぞれ覆う基板端子102,101とを備える。本発明によれば、回路基板の主面だけでなく側面にも基板端子が設けられていることから、基板端子の幅やピッチを十分に確保しつつ、基板端子の総数を増やすことが可能となる。

(もっと読む)

回路基板の形成方法

【課題】配線を任意のパターンで高精度に、かつ低コストで形成可能であり、また、基板に形成した配線にダメージを与えることがない回路基板の形成方法を提供する。

【解決手段】筋状に複数(ここでは2箇所)の撥液部Hを、互いに所定の隙間をあけて形成する。なお、ここで記載する撥液部とは、後工程で第2の配線W2を形成するための無電解メッキ液に対する接触角が所定値以上となる、撥液性を示す領域とされる。撥液部Hの形成にあたっては、液滴吐出装置を用い、液滴吐出ヘッドから無電解めっき液に対して撥液性を有する材料(撥液材料)を含む液状体の液滴Lを吐出して、基板Pに形成した第1の配線W1上の所定領域に塗布する。

(もっと読む)

多層配線板、及び、多層配線板の製造方法

【課題】電子部品の実装に用いる多層配線板の製造には、従来、B2itなどの導電性バンプを用いて層間の接続を行う多層配線技術が使用されていた。しかし、基板のそりにより、多層配線間の短絡が発生する、あるいは、導電性バンプと配線間の接続不良が発生するという問題があった。

【解決手段】絶縁性フィラーを含む絶縁性ワニスをコーティングし、絶縁性被膜を形成することにした。基板にそりがある場合でも、多層配線間の絶縁性が保持でき、配線接続の安定性が高くなり、製造歩留まりが向上する。

(もっと読む)

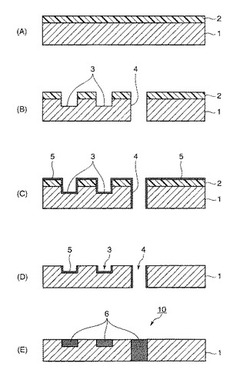

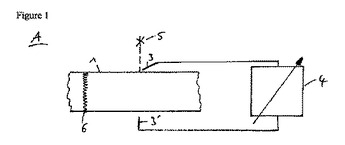

基板に導電性ビアを製造する方法

本発明は、基板に導電性ビアを製造する方法、およびこれにより製造された基板に関する。本方法は、a)少なくとも一つの電気絶縁材料の(1)で構成された基板を提供するステップ、b)2つの電極(3、3’)間に、前記基板を配置するステップであって、前記2つの電極は、ユーザ制御電圧源(4)に接続されるステップ、c)前記基板に電圧を印加するステップ、d)前記基板を介して、局部的または全体的に、前記基板の導電性を高めて、前記2電極間に、誘電破壊およびエネルギー逸散を発生させるステップを有し、ステップd)において、前記少なくとも一つの電気絶縁材料の、導電性材料への改質が生じ、これにより、導電性ビア(6)が形成される。特に、ある実施例では、本発明は、1または2以上の金属フリー導電性ビアを有する、プリント印刷基盤のような基板に関する。

(もっと読む)

(もっと読む)

プリント基板及びその製造方法

【課題】回路層の分離を最小化するとともにリードタイムを減らし、製造コストを節減することができるプリント基板及びその製造方法を提供する。

【解決手段】絶縁部材130の一面に含浸された回路パターン150;回路パターン150と連結されるように絶縁部材130に形成され、絶縁部材130の外部に突出するように形成されたバンプパッド152;絶縁部材130の一面に積層されたビルドアップ絶縁層162に回路パターン150と連結されるビアを含む回路層164が形成されたビルドアップ層;及びビルドアップ層に積層されたソルダレジスト層170;を含む。

(もっと読む)

プリント基板

【課題】RFIDタグをプリント基板上面の端部に設置する場合、クリアランスとして確保しなければならない領域を減らし、下層の配線層も周辺部まで配線パターンの形成ができるRFIDタグ構成を提供すること。

【解決手段】プリント基板の表裏に形成された配線パターンと表裏を連結するスルーホール配線とをメアンダ状に繋げて形成した放射素子と、ICチップと、からなるICタグ部位を備えたことを特徴とするプリント基板、あるいは前記ICタグ部位の放射素子は、前記プリント基板に形成されたグランドパターン又は電源パターンと接続されていることを特徴とするプリント基板である。

(もっと読む)

プリント配線板

【課題】広い実装面積を得ることができるランドを有するプリント配線板を提供する。

【解決手段】辺部35近傍に孔部が設けられたプリント配線板31は、孔部と辺部35とに挟まれた部分を含む辺部35に沿う領域から外れた位置に設けられ、辺部35近傍から辺部35に沿って延びた領域を有するランドと、孔部の内面を覆い、ランドと連続した導電性のめっき部と、を具備する。

(もっと読む)

スルーホール付きプリント配線板の製造方法

【課題】ホールエッジにおける感光性樹脂層やこの感光性樹脂層から形成されるレジスト層の脱落を抑制することができ、スルーホールと導体配線との間の充分な導通を維持する。

【解決手段】プリント配線板製造用パネル1に対して、ネガ型感光性樹脂組成物を塗布してスルーホール4の内面と導体層3の表面に第一感光性樹脂層5aを形成する第一感光性樹脂層形成工程と、前記第一感光性樹脂層5aが形成されたプリント配線板製造用パネル1の表面に更にネガ型感光性樹脂組成物を塗布して第二感光性樹脂層5bを形成する第二感光性樹脂層形成工程とを経ることで、第一感光性樹脂層5aと第二感光性樹脂層5bからなる感光性樹脂層5を形成すると共にプリント配線板製造用パネル1の表面を第一感光性樹脂層5aと第二感光性樹脂層5bとで、スルーホール4の内面を第一感光性樹脂層5aのみで、それぞれ被覆する。

(もっと読む)

配線基板およびその製造方法

【課題】 複数の貫通導体を、絶縁層の機械的な強度を低下させることなく、かつ貫通孔の内側面に互いに電気的に独立させて被着させることが容易な配線基板およびその製造方法を提供する。

【解決手段】 厚み方向に貫通する貫通孔3を有する絶縁層1と、絶縁層1の上面および下面にそれぞれ複数形成された配線導体2と、貫通孔3の内側面に被着されて、絶縁層1の上下面の配線導体2を電気的に接続する貫通導体5とを備える配線基板であって、貫通孔3は、外周に複数の導通溝4が配置されて、それぞれの導通溝4の内側面に貫通導体5が互いに電気的に独立して被着されており、それぞれの貫通導体5を介して配線導体2が電気的に接続されている。導通溝4毎に電気的に独立した複数の貫通導体5を被着させることができ、貫通孔3の数を抑えて絶縁層1の機械的な強度を確保することができる。

(もっと読む)

多層配線基板及びそれを備えた半導体装置

【課題】遮光領域を抑制することにより、開口率の低下を防止するとともに、製造工程を簡素化することができる多層配線基板及びそれを備えた半導体装置を提供することを目的とする。

【解決手段】TFT基板1は、第1コンタクトホール11が形成された第1絶縁膜8と、第1絶縁膜8の表面及び第1コンタクトホール11の表面に形成された第1配線層14と、第2コンタクトホール15が形成された第2絶縁膜9と、第2絶縁膜9上に積層されるとともに、第2絶縁膜9の表面及び第2コンタクトホール15の表面に形成され、第1配線層14と導通された第2配線層16とを備えている。そして、第1及び第2コンタクトホール11,15が、TFT基板1の上下方向Xにおいて重なった状態で直線的に配置され、第1コンタクトホール11において、第1配線層14上に絶縁性樹脂25が充填されている。

(もっと読む)

フレキシブルプリント配線板およびフレキシブルプリント配線板一体型コネクタ構造

【課題】 接続密度の向上による配線および接続部位のファインピッチ化・高密度化と、接続構造の簡素化・低コスト化との、両方を共に達成することを可能としたフレキシブルプリント配線板を提供する。

【解決手段】 本発明のフレキシブルプリント配線板10は、絶縁性基材1の表面上に配線パターン5が形成されたフレキシブルプリント配線板10であって、前記絶縁性基材1の表面上に、前記配線パターン5に連なると共に、接続の相手方のプリント配線板20の表面に形成されている接続用パッド22に対して押し付けられて接触することで前記接続用パッド22との電気的な接続を成す接触バンプ3を備え、またその裏面側には弾性体シート9を備えて、その弾性体シート9を介して掛けられる荷重によって、前記接触バンプ3自体が直接に、前接続の相手方のプリント配線板20の接続用パッド22との確実な電気的接続のためのコネクタ部材として機能するようにしたことを特徴としている。

(もっと読む)

有底ビア充填基板およびその製造方法

【課題】 ビア径が極めて小さい場合にもペースト充填が容易な有底ビア充填基板とその製造方法を提供する。

【解決手段】 有底ビア32がランド42の中心から外れた位置に設けられていることから、有底ビア32に導体ペースト34を充填するに際して、通常通りスクリーン印刷用製版36のマスク開口部40をランド42の中心に位置させると、マスク開口部40が有底ビア32の中心からずれることになるので、その有底ビア32が導体ペースト34で塞がれることが抑制される。そのため、導体ペースト34が有底ビア32内に流れ込み広がって充填される際に、その有底ビア32内の空気がマスク開口部40とビア開口との間の空隙から押し出されることから、ビア径が極めて小さい場合にも、有底ビア32内に空気が巻き込まれてボイドを形成することが抑制され、容易に導体ペースト34を充填できる。

(もっと読む)

回路基板の製造方法

【課題】絶縁層上に形成される配線層の配線高さを低減することが可能な回路基板の製造方法を提供する。

【解決手段】両面に上層銅箔2と下層銅箔3が積層された絶縁基板1を用意し、上層銅箔2にレーザ照射することにより下層銅箔2に達するビアホール1aを形成する。次に、ビアホール1aにデスミア処理を施してスミアを除去する。次に、レーザ照射およびデスミア処理の際にビアホール1aの開口上部に形成される上層銅箔2の突出部2aを残した状態で銅めっき処理を行う。これにより、ビアホール1aを埋め込むとともに、上層銅箔2上に所定の厚さH1を有する上層銅めっき層5を形成する。そして、化学エッチング液を用いて上層銅めっき層5を全面エッチングし、所定の厚みH2まで薄膜化する。次に、上層銅めっき層5と上層銅箔2をパターニングすることによって上層配線層を形成する。

(もっと読む)

プリント配線板および多層プリント配線板並びにそれらの製造方法

【課題】回路の微細化に好適で、接続信頼性が高く、従前の製造設備による加工を可能として製造コストを抑制し得る多層プリント配線板およびその製造方法を提供する。

【解決手段】絶縁層2と、絶縁層2の表裏面に形成された配線層1,3(配線上層1および配線下層3)と、を備え、配線層1,3間の層間導通を確保するための孔(貫通スルーホール)6に金属コート樹脂ボール10を溶融させて充填したことを特徴とする。

(もっと読む)

電子部品装着装置

【課題】ファインピッチ化を実現しながらも必要荷重が実現可能、さらに多ピン化可能であり、一定以上のストローク量を実現できるという特徴を有し、かつワイピング機能やストローク幅、導通抵抗やインダクタンスの電気特性をさらに大幅に向上することができる電子部品装着装置を提供する。

【解決手段】エラストマー台座12に可撓性導電部13をせり上げるように設置した構造である。エラストマー台座12は、少なくとも一断面が上り傾斜面であり、基材1の表及び/又は裏面に形成される。可撓性導電部13は可撓性導電部材からなり、絶縁性基材11の水平表面上に載る水平部と、エラストマー台座の傾斜面に接するように折り曲げられた傾斜部とを有して導電部を形成している。

(もっと読む)

配線基板及び表示装置

【課題】接続端子の間隔を小さくすることなく接続端子数を増加させることが可能な配線基板及び表示装置。

【解決手段】絶縁層の第1の配線層側に形成され、保護層が開口され信号線がそれぞれ接続される接続端子が並設される開口領域と、開口領域よりも基材の先端側領域に形成され、絶縁膜の一方の面と他方の面の信号線を電気的に接続する貫通孔が形成される貫通孔領域とを有し、開口領域の少なくとも一辺に沿って複数の第1の接続端子が並設される第1端子領域と、第1の接続端子から離間した領域であり、複数の第2の接続端子が並設される第2端子領域とが前記開口領域に形成され、第1及び第2の接続端子は絶縁層の第1の配線層側にそれぞれ形成されると共に、第1の接続端子は、同層に形成される第1の配線層の信号線とそれぞれ電気的に接続され、第2の接続端子は、貫通孔領域に形成される貫通孔を介して第2の配線層の信号線とそれぞれ電気的に接続される。

(もっと読む)

回路構成体

【課題】小型化を図ることのできる回路構成体を提供することを目的とする。

【解決手段】回路構成体1には、素子搭載部13および互いに間隔を空けて並列された複数のバスバー11を備えるバスバー部10と、素子搭載部13および複数本のバスバー11を一体化するようにインサート成形された絶縁部21と、を含む基板部2が備えられ、素子搭載部13上には半導体スイッチング素子30が搭載されている。素子搭載部13を挟んで2列に並列されたバスバー11において、外側(素子搭載部13側とは逆側)の端部は基板部2の端縁部に配されて外部との導通接続を行う接続端子部12とされ、基板部2においてこの接続端子部12を含む端縁部は、接続端子部12が絶縁部21から露出され、かつ、平坦な一枚板状とされたカードエッジコネクタ部3とされている。このような構成によれば、小型化を実現することができる。

(もっと読む)

プリント配線板の孔部への選択的樹脂充填方法

【課題】 プリント配線板の孔部への選択的樹脂充填方法を提供する、

【解決手段】 つぎの工程を含むことを特徴とするものである。

a)磁性体でなる第1のシート状部材に樹脂充填対象の孔部の位置にそれぞれ第1の小孔をあける工程;

b)密着性があるとともに着脱自在の第2のシート状部材に樹脂充填対象外の孔部の位置にそれぞれ第2の小孔をあける工程;

c)工程b)で得られた第2のシート状部材を孔位置を合わせて前記プリント配線板に貼り付ける工程;

d)真空雰囲気中で、工程c)で得られたプリント配線板を磁力を変動自在とした載置台に第2シート部材を貼り付けた面を下にして載置し、このプリント配線板の上から工程a)で得られた第1のシート状部材を孔位置を合わせて磁力を印加して密着させる工程;

e)前記第1のシート状部材の上から前記液状樹脂を印刷する工程;

f)真空状態から開放した後に前記第1のシート状部材を剥離する工程

(もっと読む)

61 - 80 / 376

[ Back to top ]