Fターム[5E317GG14]の内容

プリント配線間の電気接続のための印刷要素 (17,195) | 目的、効果 (2,983) | 高密度化 (376)

Fターム[5E317GG14]に分類される特許

41 - 60 / 376

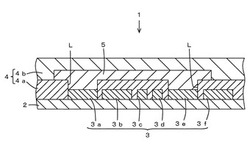

導電性ペースト、フレキシブルプリント配線板、電子機器

【課題】高密度な導体配線に対応可能な、回路ピッチが微小で、且つ高い接続信頼性を確保できると共に、フレキシブルプリント配線板の薄型化を実現できるジャンパー配線を1回の塗布工程で形成可能とする導電性ペースト、該導電性ペーストにより形成されるジャンパー配線を備えるフレキシブルプリント配線板及び該フレキシブルプリント配線板を備える電子機器の提供を課題とする。

【解決手段】導電性粒子と、該導電性粒子を分散させるためのバインダー樹脂と、該バインダー樹脂を溶かすための溶剤と、前記導電性粒子を分散させたバインダー樹脂を硬化させるための硬化剤とからなると共に、粘度が30〜200Pa・sである導電性ペーストを用いてジャンパー配線5が形成されているフレキシブルプリント配線板1である。

(もっと読む)

配線基板の製造方法

【課題】微細穴内での導電膜の断線を防止する配線基板の製造方法を提供する。

【解決手段】導電性材料を含有した第1の液体6を微細穴2に吐出する。第1の液体6に対して難溶性の第2の液体7は、第1の液体6が微細穴から流出する前に、微細穴2の開口縁部2b2に塗布されており、第1の液体6を堰き止めるものである。第1の液体6を第2の液体7で堰き止めた状態で第1の液体6を固化させると、第1の電極3と第2の電極5とを電気的に接続する導電膜8が形成される。

(もっと読む)

微細構造の形成方法、レーザー照射装置、及び基板

【課題】基板における配置に左右されず、ほぼ一定のエッチング速度で微細孔及び微細溝等の微細構造を形成することができる微細構造の形成方法、該形成方法に使用されるレーザー照射装置、及び該形成方法を用いて製造された基板の提供。

【解決手段】基板1において孔状をなす微細構造を設ける領域に、パルス時間幅がピコ秒オーダー以下のパルス幅を有するレーザー光51を照射し、該レーザー光51が集光した焦点56を走査して改質部53を形成する工程Aと、改質部53が形成された基板1に対してエッチング処理を行い、該改質部53を除去して微細構造を形成する工程Bと、を含む微細構造の形成方法であって、前記工程Aにおいて、レーザー光51として直線偏光レーザー光を用い、該直線偏光の向きPを、焦点56を走査する方向に対して一定の方向に維持しつつレーザー照射することを特徴とする微細構造の形成方法。

(もっと読む)

配線基板の製造方法

【課題】半導体素子を搭載する配線基板において、コア用の絶縁板に形成されたスルーホール直上にビルドアップ用のビアホール形成ができ、コア用の配線導体においてもその幅や間隔を20μm以下とした高密度な微細配線を有し、かつ厚みが140μm以下のコア用の絶縁板を使用可能な薄型の配線基板の製造方法を提供すること。

【解決手段】スルーホール7を有するコア用の絶縁板1のスルーホール7内壁のみにスルーホール7と同軸の貫通孔を有するように第1のめっき導体層13を被着させ、次に貫通孔内および絶縁板1の上下面に、貫通孔内を充填するとともにコア用の絶縁板1の上下面において配線導体4を形成する第2のめっき導体層14を被着する。

(もっと読む)

絶縁基板、絶縁基板の製造方法、プリント配線基板および半導体装置

【課題】プリント配線基板の小径化、薄型化あるいは高アスペクト化に対応した絶縁基板および絶縁基板の製造方法であり、貫通孔内のめっき埋め込み性に優れ長期接続信頼性に優れたプリント配線基板および半導体装置を提供すること。

【解決手段】プリント配線基板に用いられる絶縁基板21であって、絶縁基板21は貫通孔41を有するとともに、貫通孔41は、絶縁基板21の一方の面側から、絶縁基板の他方の面側にいたる所定の深さ位置において最小径を有するとともに、貫通孔41は、絶縁基板21の一方の面側から所定の深さ位置に向かって縮径し、所定の深さ位置から絶縁基板21の他方の面側に向かって拡径していることを特徴とする絶縁基板である。

(もっと読む)

配線基板の製造方法

【課題】配線導体の更なる微細化が可能であるとともに、配線導体における断線やショートの発生が少ない配線基板の製造方法を提供すること。

【解決手段】キャリアシート9に極薄銅箔6が保持されたキャリア付銅箔10を、キャリアシート9を外側にして絶縁基板1の上下面に積層し、次にキャリア付銅箔10および絶縁基板1を貫通するスルーホール2用の貫通孔2Aを形成し、次に貫通孔2A内およびキャリアシート9の表面に無電解銅めっき層7を被着させ、次に極薄銅箔6上からキャリアシート9を除去し、次に無電解銅めっき層7および極薄銅箔6の表面に電解銅めっき層8を貫通導体3および表層配線導体4に対応するパターンに被着させ、最後に電解銅めっき層8から露出する極薄銅箔6をエッチング除去することにより配線基板を形成する方法である。

(もっと読む)

配線基板およびその製造方法

【課題】 貫通孔の内側面に貫通導体を形成することが容易で、かつ絶縁基板の上下面の配線導体の微細化が容易な配線基板、およびその製造方法を提供する。

【解決手段】 セラミック焼結体からなる絶縁基板1の上下面に配線導体Aを有し、これら上下面の配線導体A同士が互いに、絶縁基板1を厚み方向に貫通する貫通孔3の内側面に被着された貫通導体Bを介して電気的に接続された配線基板であって、貫通導体Bは、粗化処理された貫通孔3の内側面に被着された無電解めっき層4を含み、配線導体Aは、研磨された絶縁基板1の上面および下面からそれぞれ貫通導体Bの端部にかけて真空成膜法によって被着された薄膜導体層2を含んでいる配線基板である。粗化処理された貫通孔3の内側面に無電解めっき層4を容易に強固に被着させることができ、かつ研磨された凹凸が小さい絶縁基板1の上下面に薄膜導体層2を微細なパターンで被着させることができる。

(もっと読む)

プリント配線板及びプリント配線板の製造方法

【課題】信頼性を低下させること無くスルーホールの高密度化が可能なプリント配線板を提供する。

【解決手段】スルーホール導体が充填される貫通孔は、径が最小となる貫通孔の中央部で、径Wminが相対的に大きく、径が最大となる貫通孔の第1面側開口、第2面側開口で径W2を相対的に小さくすることができる。これにより、小径化によるスルーホール導体の信頼性の低下を防ぎながら、コア基板表面の第1面、第2面で大径に成るのを避け、スルーホール導体を高密度で配置することができる。

(もっと読む)

配線基板及びその製造方法

【課題】低コストで高密度な接続パッド及び接続ビアを構成できる配線基板を提供する。

【解決手段】酸化アルミニウム基板10と、酸化アルミニウム基板10の厚み方向に貫通して形成された多数の貫通導体TCと、酸化アルミニウム基板10の上に形成され、接続パッドPが配置される部分に開口部20aが設けられた絶縁層20と、絶縁層20の開口部20aに形成され、複数の貫通導体TCの一端側に接続された接続パッドPとを含み、貫通導体TCが酸化アルミニウム基板10の外面から突出するか又は沈み込むことで凹凸が設けられている。

(もっと読む)

部分多層フレキシブルプリント配線板

【課題】必要部分のみが多層に積層された部分多層フレキシブルプリント配線板(部分多層FPC)であって、高密度実装ができるものが望まれていた。

【解決手段】第1両面FPC52は、一端側に両面回路部53を有し、他端側にも両面回路部55を有し、中央部は、片面回路部である信号ライン部54となっている。一端側の両面回路部53には、ボンディングシート2を介して第2両面FPC60が積層されている。ボンディングシート2を挟んで積層される第1両面FPC52の両面回路部53および第2両面FPC60には、それぞれ、内層側ビアホール16,24が形成されていて、外層側の配線層の実装領域が狭められない構造を有している。

(もっと読む)

回路板とその製造方法

【課題】製造工程を減らし、生産品の信頼性を高めることのできる回路基板およびその製造方法を提供する。

【解決手段】2つの金属層102の周縁を接合して、密封エリアを形成する。密封エリアを貫通する少なくとも1つのスルーホールを形成する。2つの絶縁層112を2つの金属層の上に形成する。2つの導電層122を2つの絶縁層の上に形成する。2つの絶縁層および2つの導電層を2つの金属層の上にラミネートして、互いに接合された2つの金属層を2つの絶縁層の中に埋め込み、且つ2つの絶縁層をスルーホール内に充填する。2つの金属層の密封エリアを分離して、それぞれ分離された2つの回路基板を形成する。このようにして、後続のパターン化プロセスおよび電気めっきプロセス等において、比較的薄い基材を操作することができる。また、この製造方法により、奇数層または偶数層の基板を製造することが可能である。

(もっと読む)

多層基板及びその製造方法

【課題】従来の多層基板では、レーザーを形成して、この孔を層間接続用のビアとしていたため、孔の側面に発生したクラック等の影響で、複数のビアを近づけることが難しく、ビアの直径がばらつきやすく、ファインパターン化に限界があった。

【解決手段】芯材19と、この芯材19に含浸または塗布された第1の樹脂20と、からなる絶縁層13と、この絶縁層13に形成された複数個の孔29に充填された導電性ペースト23と、この導電性ペースト23で層間接続された配線14と、からなる多層基板11であって、前記孔29は、半硬化状態の前記第1の樹脂20を含む前記絶縁層13が、支持体27上で保持され、レーザー照射されて形成されたものである多層基板11とすることで、ビア12の狭隣接化やビア12の直径のバラツキを低減し、多層基板11を小型化、ファインパターン化する。

(もっと読む)

フレキシブル配線基板の製造方法及びフレキシブル配線基板

【課題】コネクタ端子パターン131を保護するカーボン層14が、意図しない部分に形成されないようにする製造方法を提供する。

【解決手段】主面にコネクタ端子パターン131を含む配線パターン13が形成された絶縁性基材11を準備し、コネクタ端子パターン131を覆うようにカーボンペーストPをスクリーン印刷し、配線パターン13のうち、少なくともカーボンペーストPが印刷されていない部分である回路パターン132を覆うように絶縁保護層15形成する。

(もっと読む)

回路基板の製造方法

【課題】高密度な配線パターンを形成して、確実に導電性ペーストによる層間接続を行うことができる回路基板の製造方法を提供する。

【解決手段】基板11の一方の側の銅箔12の表面にマスキングテープ15を貼り付ける。マスキングテープ15及び銅箔12に開口部15a,12aを形成し、開口部12aに連通して、基板11にビアホール16を形成する。ビアホール16内に導電性ペースト18を充填し、マスキングテープ15を剥離して、導電性ペースト18を熱プレスする。ビアホール16の導電性ペースト18を押圧してリベット状に形成し、表面にエッチングレジスト19aを設ける。ビアホール16上のエッチングレジスト19aの大きさを、銅箔12による所望のランド部20の大きさよりも小さく形成する。エッチング時に、ビアホール16周辺の広がり部18aについて、その周縁部をエッチングにより除去するとともに、一部を残してエッチングを終了する。

(もっと読む)

セラミック基板の製造方法およびセラミック基板

【課題】めっき付着性が良好で、剥離強度に優れた表面電極を備えたセラミック基板を製造することを可能にする。

【解決手段】焼成後に基板本体の表層を構成する、ガラス成分を含有するかまたは焼成工程でガラス成分を生成する材料を含有するセラミックグリーンシート10の表面に導電性ペーストを塗布して第1電極パターン1を形成した後、第1電極パターンの表面の周縁部に、導電性ペーストを印刷して額縁状の第2電極パターン2を形成して第1電極パターンと第2電極パターンを備えた表面電極パターン3を形成するとともに、(a)第2電極パターンの幅を第1電極パターンの幅の0.5〜20%、(b)第1電極パターンと第2電極パターンの合計厚みを5〜40μm、(c)第1電極パターンと第2電極パターンの厚みの比率:(第1電極パターン/第2電極パターン)を0.6〜2.0とする。

(もっと読む)

配線基板の製造方法

【課題】樹脂層にレーザーなどの加工を行わずにビア機能を形成し、基板あるいはモジュールサイズを大きくすることなく、ビアの集積度を向上できる配線基板の製造方法を提供する。

【解決手段】基板1上に第1面内導体2を形成し、基板1に台形状の樹脂ブロック4を接着固定する。樹脂ブロック4の斜面4aに導体配線を形成し、層間接続導体5を第1面内導体2と導通するように形成する。基板1上に樹脂ブロック4の周囲と取り囲む樹脂層3を形成し、その上面に第2面内導体6を層間接続導体5の上端部と導通するように形成する。

(もっと読む)

プリント配線板およびその製造方法

【課題】ビアの開口パターンの外観品質を安定的に正確に検査することが可能であり、かつランド部5の表面に形成される無電解錫めっき膜に外観ムラや品質不良等が生じることを抑制ないしは解消することが可能である、プリント配線板およびその製造方法を提供する。

【解決手段】銅配線パターン3のうちの少なくとも1本は、ビア7の開口にて露出しているランド部5と、当該ランド部5とは別の位置にて当該ランド部5の露出面積よりも小さな面積で表面が露出するように設けられた銅溶出検知用リード部9とに接続されており、銅溶出検知用リード部9の表面に無電解錫めっき膜が形成されており、かつ前記ビア7の開口面積を同じ面積の円に変換したと仮定したときの当該円の直径Dに対する前記PSR膜6の膜厚tの比であるアスペクト比t/Dが0.10以下となるように、前記ビア7および前記PSR膜6が形成されており、前記PSR膜6の膜厚tが8μm以上20μm以下となっている。

(もっと読む)

貫通配線基板の製造方法、複合基板の製造方法、及びこれらの製造方法により形成された貫通配線基板や複合基板を用いた電子装置の製造方法

【課題】配線構造の設計自由度が高く、高密度な三次元実装を可能とする貫通配線を備えた貫通配線基板の製造方法や複合基板の製造方法、及びこれらの製造方法により形成された貫通配線基板や複合基板を用いた電子装置の製造方法を提供する。

【解決手段】本発明に係る貫通配線基板の製造方法は、基材を構成する少なくとも二面を結ぶように微細孔142を配し、該微細孔に導電性物質143を充填してなる貫通配線を備え、前記貫通配線が、少なくとも一部に、前記基材の厚み方向とは異なる方向に延びる部分を有する貫通配線基板の製造方法であって、前記貫通配線は、溶融金属充填法により形成されることを特徴とする。

(もっと読む)

プリント配線板の製造方法

【課題】 非貫通孔内、貫通孔内へのめっき充填と同時に被めっき面にめっき膜を薄く形成できる電解めっき方法を提供する。

【解決手段】 絶縁体20A、20Bが接触した部分では、電解めっき膜36の成長が遅くなる。即ち、絶縁体20A、20Bにより鉄イオンがめっき界面に強制的に供給され、3価の鉄イオンが2価の鉄イオンに成る還元反応が起こり、銅の析出を抑える。絶縁体20A、20Bが接触しない貫通孔31a内では、めっき界面に3価の鉄イオンが濃度勾配により拡散するのみで強制的には供給されず、3価の鉄イオンの還元反応が低く、電解めっき膜36が成長し、スルーホール導体42を充填しながら、コア基板表面の電解めっき膜36を薄く形成することができる。

(もっと読む)

貫通電極付き基板の製造方法、及び貫通電極付き基板

【課題】チップデバイスの高密度実装時に用いる貫通電極付き基板を効率よく製造する手段を提供する。

【解決手段】貫通電極付き基板の製造工程は、貫通電極を構成する導電体材料の微粒子を液体に懸濁させる工程;上記の導電体材料の微粒子が通過し得ず、また上記の液体のみが通過可能なフィルター層140を、貫通孔102を有する基板101の片面に接触させる工程;フィルター層に接していない方の上記の基板面側から上記懸濁液130を圧力を加えながら貫通孔内に流し込み、上記貫通孔内に導電体微粒子を堆積させる工程;上記貫通孔内に堆積した導電体微粒子を濡らしている液体を乾燥させる工程;上記導電体微粒子が堆積している貫通孔内に導電性ペーストを注入し、その後に乾燥・硬化させる工程からなる。尚、導電体微粒子として合金からなる微粒子を用い、これを合金の融点以上の温度で溶解させたのち、冷却・固化させて貫通電極を形成する方法もある。

(もっと読む)

41 - 60 / 376

[ Back to top ]