Fターム[5E343ER11]の内容

プリント配線の製造 (50,760) | その他の関連処理方法 (3,993) | レジスト処理 (1,145)

Fターム[5E343ER11]の下位に属するFターム

Fターム[5E343ER11]に分類される特許

21 - 40 / 142

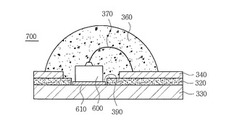

放熱基板及びその製造方法

【課題】放熱特性が向上した放熱基板及びその製造方法を提供する。

【解決手段】銅基板330、銅基板330の一面に形成されたアルミナ層320、アルミナ層320に形成された第1回路層340からなる放熱基板を用い、アルミナ層320を貫くように開口部390を形成し、開口部390を通じてアルミナ層320から露出された銅基板330にソルダパッド610を付着した後、これに発熱素子600を実装することにより、銅基板330の露出面に発熱素子600が直接実装されるパッケージ700を具現する。

(もっと読む)

多層配線基板の製造方法

【課題】高精細かつ密着性に優れた金属配線を製造できると共に、ビアの接続信頼性に優れた多層配線基板を、高歩留まりで製造する製造方法を提供する。

【解決手段】(A)第1の導電層14を備える配線基板表面に、絶縁層、及び、所定の官能基を有するポリマーを含む層にエネルギー付与して得られる密着樹脂層20をこの順で備える積層体を形成する工程と、(B)前記密着樹脂層に対してめっき触媒を付与した後、めっきを行い、第2の導電層24を形成する工程と、(C)レーザ加工又はドリル加工により、第2の導電層、絶縁層を貫通し、前記第1の導電層に達するようにビアホール26を形成する工程と、(D)デスミア処理を行う工程と、(E)前記ビアホール壁面に対して、カーボンブラックまたはグラファイトを付与した後、無電解めっきを行うことなく、電気めっきを行い、前記第1の導電層と前記第2の導電層とを電気的に接続する工程とを備える製造方法。

(もっと読む)

感光性エレメント、それを用いたレジストパターンの形成方法、プリント配線板の製造方法及びプリント配線板

【課題】レジスト欠損を充分に低減することが可能であり、かつ、パターン形成における優れた現像性及び解像度を有する感光性エレメントを提供すること。

【解決手段】支持フィルムと、上記支持フィルム上に形成された感光性樹脂組成物層と、を備える感光性エレメントであって、上記支持フィルムのヘーズが0.01〜2.0%であり、かつ、上記支持フィルムに含まれる直径5μm以上の粒子及び直径5μm以上の凝集物の総数が、5個/mm2以下であり、上記感光性樹脂組成物層が、バインダーポリマー、エチレン性不飽和結合を有する光重合性化合物及び光重合開始剤を含有し、上記バインダーポリマーは、酸価xが60〜130mgKOH/gであり、重量平均分子量Mwが下記式(I)で表される関係を満足する、感光性エレメント。

10000≦Mw<4000e0.02x (I)

(もっと読む)

ビルドアッププリント基板の製造方法

【課題】セミアディティブ工法で形成する導体幅の微細化が限界に近づいており、微細なパターンを要するドライフィルムレジストのアスペクト比が2.5以上でかつ、導体配線ピッチ20μm以下になると、現像工程にてドライフィルムレジストが倒れたり、銅との密着不良による剥がれが発生し、製造できないという問題がある。

【解決手段】ドライフィルムレジストの現像工程にて、水洗水で濡れたままの状態で、該レジストパターンの未架橋部を、紫外線や電子線、クロムにて架橋させることにより、アスペクト比が2.5以上でかつ、導体配線ピッチ20μm以下の配線層を有するビルドアッププリント基板を製造する。

(もっと読む)

多層配線基板

【課題】配線間での銅のマイグレーションを防止して高集積化を図ることができる多層配線基板を提供すること。

【解決手段】多層配線基板10の配線積層部30において、上面31側には複数の開口部35,36を有するソルダーレジスト25が配設され、ソルダーレジスト25に接している最外層の樹脂絶縁層23にICチップ接続端子41及びコンデンサ接続端子42が埋設されている。ICチップ接続端子41及びコンデンサ接続端子42は、主体をなす銅層44と銅層44の外面を覆うめっき層46とにより構成される。ソルダーレジスト25と樹脂絶縁層23との界面に存在する導体層26は、銅層27と銅層27の外面を覆うニッケルめっき層28とにより構成される。

(もっと読む)

プリント基板の製造方法及びこれを用いたプリント基板

【課題】アウトグロースが発生しても、電気的な特性が安定し、さらに基板表面の平坦化を向上することができ、厚銅のパターンを形成する場合であってもこれに合わせた高さのレジストが不要となるプリント基板の製造方法及びこれを用いたプリント基板を提供する。

【解決手段】支持板上に金属層を形成し、金属層上にマスク層を形成し、マスク層高さまでめっきされた柄部7と、マスク層高さよりも高く盛り上げてめっきされ、一部がマスク層の表面にはみ出したアウトグロース8aを有する傘部8とを含むパターンめっき6を形成し、支持板、薄胴層及びパターンめっき6の三者からなる導電回路板に前記絶縁基材10を積層してパターンめっき6が前記絶縁基材10に埋設された基板中間体を形成し、前記支持板及び前記金属層を除去し、前記導電パターンの前記柄部7が除去されるまで機械的に研磨し、前記露出面上での前記導電パターンの線幅を増大させる。

(もっと読む)

パターン形成方法

【課題】微細な幅のパターンをより簡単に形成できるパターン形成方法を提供すること。

【解決手段】基材2の一方の面に、複数の溝20とこれら複数の溝20に連通し且つ溝20の幅よりも長い幅及び長さを有する拡大凹部21,22とを形成してから、一方の拡大凹部21に液滴31を着弾させて、この拡大凹部21に連通する溝20に液体32を充填し、さらに、溝20に充填された液体32を固化させる。つまり、面積の大きい拡大凹部21に液滴31を着弾させるだけで、幅が狭い溝20に液体32を充填できるため、基材2に微細なパターンを容易に形成することができる。

(もっと読む)

プリント配線板及びプリント配線板の製造方法

【課題】 表面が平坦で厚みの薄いプリント配線板を提供する。

【解決手段】 プリント配線板10は、絶縁層42がビルドアップ多層配線板の層間樹脂絶縁層を構成する層間樹脂絶縁材からなるため、薄く、搭載するICチップ60からの熱を効率的に逃がすことができる。導体回路40A、40Bが、絶縁層42の第1面42U側に埋め込まれ、絶縁層42の第1面と同一平面に位置し、絶縁層上に凸凹が無くフラットであるため、ICチップ60を信頼性高く搭載することができる。

(もっと読む)

プリント回路基板及びその製造方法

【課題】従来のプリント回路基板の製造方法は、工程が複雑であり、回路の絶縁層への埋め込みにおいてアラインメント問題が生じる恐れがあった。

【解決手段】本発明は、(a)シード層が形成された絶縁層上に回路パターンを形成するステップと、(b)回路パターンをプレス方式により絶縁層の内部に埋め込むステップと、(c)シード層を除去するステップと、を含んでなる。本発明によると、絶縁層上に回路パターンを直接形成することによりアラインメント問題を回避して微細回路を形成でき、突出した回路を絶縁層の内部に埋め込むことにより、形成された微細回路の信頼性を高めることができる。さらに、シード層を除去するエッチング工程において、回路パターンが絶縁層の表面より低く形成されるように、オーバーエッチングを行うことにより、隣接回路間のイオンの移動による回路の不良を低減することができるという効果が得られる。

(もっと読む)

金属の付着

システム及び方法が、電圧切り換え可能な誘電体材料に1つ以上の材料を付着させることを含む。特定の態様では、電圧切り換え可能な誘電体材料が、導電バックプレーン上に配置される。いくつかの実施形態では、電圧切り換え可能な誘電体材料が、付着に関する特性電圧が相違する複数の領域を含む。いくつかの実施形態は、マスキングを含み、取り除くことが可能なコンタクトマスクの使用を含むことができる。特定の実施形態は、電気グラフトを含む。いくつかの実施形態は、2つの層の間に配置される中間層を含む。 (もっと読む)

金属の付着

システム及び方法が、電圧切り換え可能な誘電体材料に1つ以上の材料を付着させることを含む。特定の態様では、電圧切り換え可能な誘電体材料が、導電バックプレーン上に配置される。いくつかの実施形態では、電圧切り換え可能な誘電体材料が、付着に関する特性電圧が相違する複数の領域を含む。いくつかの実施形態は、マスキングを含み、取り除くことが可能なコンタクトマスクの使用を含むことができる。特定の実施形態は、電気グラフトを含む。いくつかの実施形態は、2つの層の間に配置される中間層を含む。 (もっと読む)

配線基板用積層体、配線基板、配線基板用積層体の製造方法、及び配線基板の製造方法

【課題】基板上に形成された金属配線の厚さが、ナノレベルであり、小デバイス化が可能であるとともに、導電性に優れ、かつその製造も簡便である、配線基板用積層体、及び配線基板を提供する。

【解決手段】基板14の表面に、無電解めっきの触媒核を1μm以下の間隔で配置し、前記触媒核から金属を析出させることにより、基板14と、前記基板14上に形成された40〜800nmの厚さの金属層12とを含む配線基板用積層体10。

(もっと読む)

配線基板およびその製造方法

【課題】 半導体素子の電極端子と半田を介して接続するための素子接続パッドの幅を十分に確保し、半導体素子の電極端子と素子接続パッドとを半田を介して強固に接続することが可能な配線基板を提供することにある。

【解決手段】 絶縁基体1上に半導体素子接続用の帯状配線導体2が複数並んで形成されているとともに、帯状配線導体2の一部に半導体素子Sの電極端子がフリップチップ接続される素子接続パッド3が形成されており、かつ絶縁基体1上および帯状配線導体2上に、素子接続パッド3を露出させる開口部4を有するソルダーレジスト層5が被着されている配線基板10であって、帯状配線導体2は、ソルダーレジスト層7が被着する表面が粗化処理されているとともに素子接続パッド3の露出面が前記粗化処理された表面よりも外側に膨出した平滑面である。

(もっと読む)

微細パターンの形成方法

【課題】 良好な導電特性を持つ微細パターンを得る。

【解決手段】 酸化膜4付きのミクロン銅粒子2を溶剤6中に分散させた分散液8を、基板10上に塗布して、塗布層12を形成する。塗布層12中の溶剤14が揮発させられる。塗布層14に水素ラジカルを照射して、塗布層14中の銅粒子2の酸化膜4が除去される。基板10を昇温させて、銅粒子を凝集させる。

(もっと読む)

成形回路部品の製造方法

【課題】板状の基体を被覆材で部分的に被覆する際に、被覆材の射出圧力によって基体が変形することを防止する。

【解決手段】基体1の裏面12であって、めっきによる導電性回路となる部分に、下金型6に設けた突起部62、62を当接させて、この基体1の表面11を覆う第1のキャビティ51に被覆材4を射出する。被覆材4の射出圧力によって基体1が変形しないように、突起部62、62の中間にダミー導電性回路用の突起部64の先端を当接させる。さらに基体1の左右の端部を、下金型6の内周壁に設けた段付部65で拘束して、この端部の変形を防止する。

(もっと読む)

印刷素子内蔵プリント配線板

【課題】印刷素子の作り込み精度に優れ、積層前表面粗化処理においても電気化学反応による断線が発生せず、さらに、高温高湿試験においても特性変動が小さい印刷素子内蔵プリント配線板を提供すること。

【解決手段】前記配線層の少なくとも1層に一つ以上の印刷素子を配置したプリント配線板において、前記印刷素子に接続される配線が銅より形成されており、前記印刷素子の電極部が前記銅配線の一部を異種金属めっきにより被覆されたものであり、前記金属めっきにより被覆された電極部と該電極部間に印刷素子を配置し、前記金属めっきと銅配線の境界上部および側面を保護層により被覆したものであり、さらに前記保護層が印刷素子より独立した構造を有する。

(もっと読む)

金微細構造体形成用無電解金めっき液およびこれを用いた金微細構造体形成方法ならびにこれを用いた金微細構造体

【課題】 基板上に被覆されたレジストに形成された単数または複数のマイクロメートルオーダー、特に100μm以下の素地露出部の幅を有する高さ3μm以上の開口部を短時間で埋設することができる無電解金めっき液を提供する。

【解決手段】 微細部析出促進剤を含み、100μm以下の微細パターンを形成する、無電解金めっき液。

(もっと読む)

配線基板の製造方法

【課題】微細で高密度配線を有する絶縁信頼性の高い配線基板を簡単な方法で製造するこ

とが可能な配線基板の製造方法を提供することである。

【解決手段】絶縁層1上または金属層2上に配線パターンに対応する開口3aを有するめ

っきレジスト層3を形成するレジスト形成工程と、開口3a内の絶縁層1上または金属層

2上にめっき金属層4を析出させるめっき工程と、絶縁層1上または金属層2上からめっ

きレジスト層3を剥離するレジスト剥離工程とを含む配線基板の製造方法であって、めっ

き工程の後でかつレジスト剥離工程の前に、めっき金属層4の表面をエッチングするエッ

チング工程を行なう配線基板の製造方法である。

(もっと読む)

プリント配線板の製造方法及びプリント配線板

【課題】 接続信頼性の高いパッドを備えるプリント配線板を提案する。

【解決手段】 パッド61が、導体回路58よりも厚みが2〜10μmの厚い。ICチップ90の端子92とパッド61とをワイヤーボンディングする際に、接続ワイヤー91がソルダーレジスト層70に接触し難い。したがって、電子部品とパッドとの接続信頼性を高めることができる。また、パッド61の厚みを厚くすることにより、パッド部の金属割合が増える。剛性の高い金属割合が増えることにより、熱応力の緩和が期待でき、基板の反りの抑制が可能になる。このため、反りに起因する接続信頼性の低下が生じ難い。

(もっと読む)

回路配線基板の製造方法

【課題】 回路配線基板の製造過程における加熱処理によって生じる、パターン形成された配線の寸法精度の低下を防止し、微細なファインピッチで、寸法精度が高く、しかも回路配線と絶縁樹脂層との密着信頼性が高い回路配線基板を製造する。

【解決手段】 金属製のシート状支持部材にポリアミド酸溶液を塗布・乾燥し、イミド化して形成したポリイミド樹脂層の表面をアルカリ処理した後、シート状支持部材を備えた状態で、ダイレクトメタラーゼーション法およびメッキ法により配線形成を行い、次に、ポリイミド前駆体樹脂層を熱処理によってイミド化して絶縁樹脂層を形成する。その後、シート状支持部材を絶縁樹脂層から分離することにより回路配線基板を得る。

(もっと読む)

21 - 40 / 142

[ Back to top ]