Fターム[5E343FF30]の内容

プリント配線の製造 (50,760) | 導体パターン形成処理に用いる装置 (2,620) | その他の装置・治具 (148)

Fターム[5E343FF30]に分類される特許

41 - 60 / 148

銅導体インク及び導電性基板及びその製造方法

【課題】導電性を低下させることなく、基板との密着性が高い導電層を形成可能な銅導体インク、及び導電層と基板との密着性が高く、該導電層の導電性が高い導電性基板を製造し得る製造方法を提供することにある。

【解決手段】銅系ナノ粒子と、熱硬化前の熱硬化性樹脂とを含有する銅導体インクであって、前記熱硬化性樹脂の含有体積が、銅系ナノ粒子を最密充填したときの空隙体積の1/4の体積より大きく、該空隙体積よりも小さい体積である銅導体インクである。また、前記銅導体インクを基板上に塗布し塗布層を形成し、乾燥する工程Aと、乾燥した塗布層に導体化処理を施し導電層へと変化させる工程Bと、前記工程Aと前記工程Bとの間に、又は前記工程Bの後に、前記熱硬化性樹脂を熱硬化する工程Cと、を含む導電性基板の製造方法である。

(もっと読む)

接着剤層を有する複数の支持体の層間接着性の評価方法

【課題】マルチワイヤ配線板の製造における基板の接着剤層およびワイヤ接着層に用いられる樹脂組成物の開発に際して、ワイヤへ樹脂組成物を塗布する作業を行うことなく、基板の接着剤層およびワイヤ接着剤層の層間接着性の評価を短時間で容易にできる評価方法を提供する。

【解決手段】接着剤付支持体Aの接着剤層(I)と接着剤付支持体Bの接着剤層(II)が対向するように配置し、支持体B側から超音波振動と荷重を与えたスタイラスチップの先端を押付けながら移動させ、前記接着剤付支持体Aの接着剤層(I)と前記接着剤付支持体Bの接着剤層(II)が溶融接着可能な最大速度を評価することにより、前記接着剤付支持体Aの接着剤層(I)および前記接着剤付支持体Bの接着剤層(II)に使用された樹脂組成物の接着性を評価する。

(もっと読む)

配線基板の製造方法

【課題】 導電性ペーストを用いて容易に高精細な配線を形成することができる配線基板の製造方法を提供することを目的とする。

【解決手段】 基板上に導電性ペーストにより配線が形成された配線基板の製造方法であって、基板を準備する準備工程s1と、基板と導電性ペーストとの接着力よりも、基板との接着力、及び、導電性ペーストとの接着力が強いプライマ層を基板の表面上に形成する形成工程s2と、プライマ層が配線のパターンと同じパターンになるように、プライマ層の一部をレーザトリミングするトリミング工程s3と、プライマ層上に導電性ペーストを印刷する印刷工程s4と、基板上におけるプライマ層が形成されていない部分に印刷された導電性ペーストを除去する除去工程s5とを備える。

(もっと読む)

ソルダレジスト保護用粘着テープ、その製造方法及びソルダレジストの表面粗さ制御方法

【課題】ソルダレジスト層の保護と、ソルダレジスト層に接着されるものとの接合信頼性向上のために、ソルダレジストの表面粗さを制御する方法、及び前記目的に使用するソルダレジスト保護用粘着テープの製造方法の提供。

【解決手段】基材フィルムAと、基材フィルムAの片面に形成される粘着剤層Bと、粘着剤層Bに貼合される離型フィルムCとからなるソルダレジスト保護用粘着テープであって、粘着剤層Bの離型フィルムCと接する面は、粘着剤層Bを貼付してソルダレジスト層を保護するとき、ソルダレジスト層がこれに接着されるものと強固に接着し得るに十分な表面粗さを有する。

(もっと読む)

表面処理装置および表面処理方法

【課題】所望の親水性パターンを形成することができる表面処理装置を実現すること。

【解決手段】プラズマ発生装置1は、複数のマイクロプラズマ発生源が直線状に配置された装置であり、各マイクロプラズマ発生源におけるマイクロプラズマの発生は、制御装置2によってそれぞれ独立にオンオフ制御することができる。走査手段3によってフレキシブル基板5を巻き取りつつ、所望の親水性パターンのデータに基づいて制御装置2により各マイクロプラズマの発生をオンオフ制御し、フレキシブル基板5表面にマイクロプラズマを照射する。これにより、フレキシブル基板5表面上に所望の親水性パターンを形成することができる。

(もっと読む)

ビルドアップ基板絶縁層の表面粗化装置

【課題】一様な表面粗化を可能とするビルドアップ基板絶縁層の表面粗化装置を提供する。

【解決手段】略直方体形状の処理槽を有しエッチング液を循環させながら処理を行う表面粗化装置であって、基板保持ホルダは基板を垂直かつ互いに平行に保持し、基板上部には所定距離を隔てて仕切り板が配置され、処理槽内で処理される基板の面と直角をなす側面の一方と基板との間に供給パイプが側面に対し平行に設けられ、前記供給パイプには複数の供給口が側面側に設けられ、処理槽内のもう一方の側面の上部に一つの排出口が設けられ、前記基板と供給パイプの間、及び前記基板と排出口が設けられた側の処理槽の側面との間にはそれぞれ整流部材が設けられ、供給口から排出口に向かってエッチング液を流動させることを特徴としたビルドアップ基板絶縁層の表面粗化装置。

(もっと読む)

配線基板用積層体、配線基板、配線基板用積層体の製造方法、及び配線基板の製造方法

【課題】基板上に形成された金属配線の厚さが、ナノレベルであり、小デバイス化が可能であるとともに、導電性に優れ、かつその製造も簡便である、配線基板用積層体、及び配線基板を提供する。

【解決手段】基板14の表面に、無電解めっきの触媒核を1μm以下の間隔で配置し、前記触媒核から金属を析出させることにより、基板14と、前記基板14上に形成された40〜800nmの厚さの金属層12とを含む配線基板用積層体10。

(もっと読む)

電子回路基板の製造装置

【課題】インクジェット法によって高密度な電子回路を形成可能であり、従来よりも製造の手間と時間を短縮できる電子回路基板の製造装置を提供する。

【解決手段】電子回路基板の製造装置1は、撥水性の表面を有する基板Bに光または電子線を照射することにより前記基板Bの表面に親水性を有する所定パターンを形成するレーザー3と、前記パターン上に導電性成分を含むインクを吐出するプリントヘッド21を有するインクヘッド2と、を備えている。

(もっと読む)

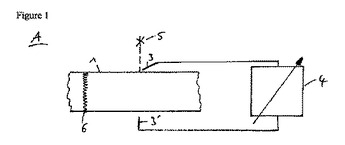

基板に導電性ビアを製造する方法

本発明は、基板に導電性ビアを製造する方法、およびこれにより製造された基板に関する。本方法は、a)少なくとも一つの電気絶縁材料の(1)で構成された基板を提供するステップ、b)2つの電極(3、3’)間に、前記基板を配置するステップであって、前記2つの電極は、ユーザ制御電圧源(4)に接続されるステップ、c)前記基板に電圧を印加するステップ、d)前記基板を介して、局部的または全体的に、前記基板の導電性を高めて、前記2電極間に、誘電破壊およびエネルギー逸散を発生させるステップを有し、ステップd)において、前記少なくとも一つの電気絶縁材料の、導電性材料への改質が生じ、これにより、導電性ビア(6)が形成される。特に、ある実施例では、本発明は、1または2以上の金属フリー導電性ビアを有する、プリント印刷基盤のような基板に関する。

(もっと読む)

(もっと読む)

ビルドアップ基板絶縁層の表面粗化装置

【課題】一様な表面粗化を可能とするビルドアップ基板絶縁層の表面粗化装置を提供する。

【解決手段】略直方体形状の処理槽を有しエッチング液を循環させながら処理を行う表面粗化装置であって、処理槽内で処理される基板の面と直角をなす側面の一方と基板との間に供給パイプが側面に対し平行に設けられ、前記供給パイプには複数の供給口が側面側に設けられ、処理槽内のもう一方の側面の上部に一つの排出口が設けられ、前記基板と供給パイプの間、及び前記基板と排出口が設けられた側の処理槽の側面との間にはそれぞれ整流部材が設けられ、供給口から排出口に向かって側面と垂直方向にエッチング液を流動させており、処理槽底面または処理槽側面と、基板との間を所定距離とすることで、処理槽内の流速を均一化し、薬液の循環効率を高め、一様な表面疎化を行うことを特徴としたビルドアップ基板絶縁層の表面粗化装置。

(もっと読む)

流れ印刷法

本印刷方法は、印刷ヘッドを用意することを含む。印刷ヘッドは、弁及び少なくとも1つのオリフィスを含む。流体は、概ね連続した流れでオリフィスから噴射される。流体は導電材料を含む。流体は、基板上にパターンを成して堆積し、導電性堆積物を形成する。パターンの少なくとも一部は、ほぼ真直ぐな線を含む。  (もっと読む)

(もっと読む)

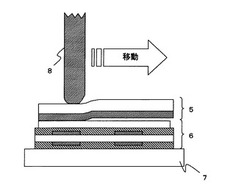

印刷装置及び膜の製造方法

【課題】生産性を向上させる印刷装置、及び生産性を向上させる膜の製造方法を提供する。

【解決手段】本発明に係る印刷装置100は、被印刷物1を一定方向に移動させる搬送手段を有する搬送部10と、被印刷物1の上方に設けられる印刷部20と、被印刷物1の上方であって、印刷部20の下流側に隣接して設けられる加熱部40と、印刷部20の下方に設けられ、被印刷物1の印刷部20に対向した第1の面1aと反対の第2の面1b側から被印刷物1を吸着固定する吸着部30と、を含み、吸着部30は冷却機能を有する。

(もっと読む)

基板用反り矯正装置

【課題】反りのある被検査基板に損傷を与えずに本来位置すべき基準水平面方向へとその面方向を矯正することができる基板用反り矯正装置の提供。

【解決手段】基台上に設置されるエアシリンダと、該エアシリンダが備える昇降ロッドに付設される反り矯正体22とで構成され、該反り矯正体22は、前記昇降ロッドの先端部に固着されるパッドアダプタ23と、水平方向に定置される被検査基板Pの下面P2側に吸着させる吸着部26を頂端部25に有して縮退を可能にパッドアダプタ23上に一体的に配置される吸着パッド24と、非吸着時の吸着パッド24の座高よりその高さを低くして該吸着パッド24の囲繞空間部24a内のパッドアダプタ23上に植設されるサポートピン28と、該サポートピン28に設けた吸気口30からの空気引きを可能に配設される通気部33とで形成した。

(もっと読む)

回路基板接合治具及び回路基板の製造方法

【課題】拘束力が緩むことなく、セラミック基板と金属板とを確実に接合することができる回路基板接合治具及び回路基板の製造方法を提供する。

【解決手段】積層構造体Wを挟持する第1挟持板11及び第2挟持板12と、一端側が第2挟持板12に固定されるとともに、他端側が第1挟持部材11を貫通する複数の支柱部材14と、第1挟持板11よりも支柱部材14の他端側に固定される固定部材13と、第1挟持板11の固定部材13側を向く面に配置された膨張部材16と、固定部材13と膨張部材16との間に介装されたコイルバネ17とから回路基板接合治具11を構成し、コイルバネ17をカーボンコンポジットから構成するとともに、膨張部材16をカーボンコンポジットよりも線膨張係数の高い材料から構成する。

(もっと読む)

回路基板接合治具及び回路基板の製造方法

【課題】積層構造体を安定かつ十分な加圧力でもって拘束することができる回路基板接合治具及び回路基板の製造方法を提供する。

【解決手段】積層構造体Wを挟持する第1挟持板11及び第2挟持板12の上方に、固定中間部材13と固定部材14とを積層するとともい、一端部が第2挟持板12に固定される支柱部材に第1挟持部材11、中間部材13及び固定板14aを貫通させて平行状態を維持しつつスライド可能とし、中間部材13と固定板14aとの間に第1バネ手段16を介装し、第1挟持部材11と中間部材13との間に第2バネ手段17を介装し、第2バネ手段17と並列にスペーサ部材18を配置して、回路基板接合治具10を構成する。

(もっと読む)

配線基板の製造方法および配線基板製造装置

【課題】高精細および高密度な配線基板を品質を安定させ生産する。

【解決手段】パターン形成材料を含んだ液状体を液状体吐出手段14により基板Bに吐出して、前記基板Bに配線パターンを描画する描画工程と、撮像手段24により、描画された前記配線パターンの所定領域Rを撮像する撮像工程S3と、撮像された前記所定領域Rの画像Gの濃度Nを求め、予め用意された前記所定領域Rの基準画像の基準濃度Nsと比較する濃度比較工程S4とを備え、前記所定領域Rの前記画像Gの前記濃度Nが、前記所定領域Rの前記基準画像Gsの前記基準濃度Ns以下である場合は、前記液状体吐出手段14から前記所定領域Rに吐出された液状体の吐出状態において吐出不具合があると判定して、前記所定領域内Rに前記液状体を再吐出することを特徴とする配線基板の製造方法。

(もっと読む)

電子回路構造機構を得るための方法

【課題】電子回路構造機構を得るための方法を提供する。

【解決手段】本開示は、回路基板プレカーサを配置することにより微細な回路構造機構を得る方法であって、カバー層および絶縁性基板を有する回路基板プレカーサをレーザ放射線源に近接して配置する方法に関する。カバー層を介して下位の絶縁性基板にレーザアブレーションが選択的に行われ、次いで、水、希アルカリ溶液または希酸溶液で処理されて、カバー層が除去されて、カバー層が用いられない場合より小さい絶縁性基板上の1つ以上の回路構造機構が露呈される。

(もっと読む)

導電性回路形成方法および導電回路装置

【課題】十分な導電性、簡便な工程、コストの低減、十分な回路形成速度を実現する導電性回路形成方法及び導電回路装置を提供する。

【解決手段】基板に配線パターンを印刷し、前記配線パターンに光を照射することにより導電性回路を形成する方法において、前記配線パターンの印刷には、平均粒子径が20nm以下の微粒子を含む導電性材料を使用し、前記配線パターンに光を照射する照射光学系が、光を生成する光生成光学系、及び、前記光の照射パターンを帯状となるように整形する整形光学系を含み、前記照射光学系により照射される前記光の照射パターンを前記基板に対して、前記配線パターンが前記光を通過するように相対的に移動させることにより、前記基板に印刷された配線パターン全幅に渡って前記光を照射する。

(もっと読む)

プリント配線板及びプリント配線板の製造方法

【課題】 樹脂絶縁層にクラックの生じ難いプリント配線板及び該プリント配線板の製造方法を提供する。

【解決手段】 パッド76の樹脂絶縁層42に埋設している埋設部分76Aよりも樹脂絶縁層42から突出している突出部分76Bが大きく形成され、該突出部分76Bは、埋設部分76Aの周囲に存在している樹脂絶縁層42の上面を被覆している。即ち、剛性の高いパッド76が、側面で樹脂絶縁層42に接しているのに加えて、突出部分76Bは、埋設部分76Aの周囲に存在している樹脂絶縁層42の上面に接している。このため、ヒートサイクルにおいて多層プリント配線板10に反りが生じても、パッド76と樹脂絶縁層42との接触面積が大きく、応力を分散することができ、樹脂絶縁層42にクラックが発生し難い。

(もっと読む)

微細構造の製造方法および回路基盤の製造方法

【課題】

モールドを用いて、微細構造物を安定に製造できる技術を提供する。

【解決手段】

表面に3次元微細構造を有するモールドの有機樹脂層を準備し、有機樹脂層の表面上に、3次元微細構造を完全に埋め込み、共通支持部も形成する金属層を形成し、有機樹脂層と金属層の界面に金属酸化物を介した結合を形成し、有機樹脂層を蟻酸ガスに曝し、有機樹脂層を浸透した蟻酸により、金属層との界面における金属酸化物を還元し、金属層と有機樹脂層との結合を切断し、結合を切断した金属層を有機樹脂層から剥離し、有機樹脂層から剥離した金属層を、軟化させた有機樹脂層中に押し込み、金属層の有機樹脂層上方の共通支持部を化学機械研磨により除去することにより、微細構造を製造する。

(もっと読む)

41 - 60 / 148

[ Back to top ]