Fターム[5E343FF30]の内容

プリント配線の製造 (50,760) | 導体パターン形成処理に用いる装置 (2,620) | その他の装置・治具 (148)

Fターム[5E343FF30]に分類される特許

101 - 120 / 148

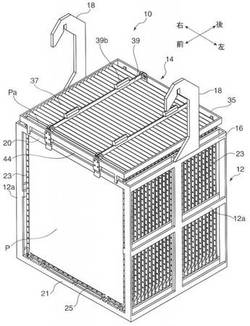

バスケット、被保持体取り出し装置及び取り出し方法

【課題】バスケット内への被保持体の挿入作業の労力を軽減できるバスケットを提供する。

【解決手段】バスケット10は、プリント基板Pを保持するための空間を形成し、かつ前記空間の上面がプリント基板Pの挿入口として形成される枠体12と、枠体12の対向側面にそれぞれ設けられ、プリント基板Pの厚み方向に間隔をおいて配列され、プリント基板Pの側部を保持可能な複数の側部保持部23と、側部保持部23の配列方向に沿って間隔をおいた状態で配列され、前記挿入口に挿入されるプリント基板Pを側部保持部23に案内可能な形状を有する複数の案内部37と、を備えている

(もっと読む)

配線形成方法および配線形成装置

【課題】表面形状および/または伝熱特性が一様でない基板でも、基板上に形成された塗布層の任意の部位に均一なレーザ光の照射スポットを形成でき、かつ熱エネルギの制御を行える配線形成方法および配線形成装置を提供すること。

【解決手段】表面の形状および/または特性が一様でない基板1上に、導電性微粒子を含有する分散溶液を塗布して塗布層3を形成する工程と、基板1表面の各位置における形状および/または特性を示す基板属性情報に基づいて、レーザ光6を塗布層3の配線形成領域に連続的に供給して、導電性微細配線4を形成する工程と、塗布層3中の導電性微細配線4以外の領域の材料を除去する工程と、を含む。

(もっと読む)

金属配線基板の製造方法およびそれを用いて形成した金属配線基板

【課題】金属微粒子分散液体を基板に塗布して形成される金属前駆体被膜から、金属被膜への変換を容易にし、金属配線基板の生産性を向上させる金属配線基板の製造方法およびそれを用いて形成した金属配線基板を得ることを目的とする。

【解決手段】溶媒に金属微粒子を分散させてなる金属微粒子分散液体を基板表面に塗布して基板表面に金属前駆体被膜を形成する工程(S11)と、金属前駆体被膜に加熱処理を施す工程(S12)と、金属前駆体被膜の表面にエネルギ線を走査照射して、エネルギ線の照射領域の金属前駆体被膜を金属化する工程(S13)と、エネルギ線の未照射領域の前記金属前駆体被膜を除去する工程(S14)と、を含む。

(もっと読む)

フレキシブル基板におけるアンテナの形成方法及びこれを用いた電子機器の製造方法

【課題】効率よく且つ無駄なくアンテナの形成を行うと共に、ブリッジを用いることなく端子とICチップとを接合する。

【解決手段】フレキシブル基板形成用の長尺の素材1を、送り出し装置2から巻き取り装置3に輸動する。該素材1の輸動経路に沿って順次、ミシンによる絶縁被覆導線の縫いつけ部4、素材の裏返し部5、絶縁被覆導線の端子形成部6を配設する。前記ミシンによる絶縁被覆導線の縫いつけ部4において、絶縁材の細糸7を上糸とし、アンテナとなるエナメル線等の絶縁被覆導線8を下糸としてミシンにより該絶縁被覆導線8を所定形状に縫いつける。素材の裏返し部5において、素材1を裏返して裏面の絶縁被覆導線8を上面に位置せしめる。絶縁被覆導線の端子形成部6において、絶縁被覆導線8の端部の被覆を除去して芯線9を露出せしめ、該露出した芯線9を圧潰して端子10を形成する。

(もっと読む)

プリント基板のペーストバンプ形成方法

【課題】プリント基板にペーストバンプを形成する際に印刷回数を減らして製造コストおよび工程時間を減らすことのできるペーストバンプ形成方法を提供する。

【解決手段】本発明のプリント基板のペーストバンプ形成方法は、原板を準備する段階と、原板に導電性ペーストを印刷した後に(S10)乾燥させて(S20)第1ペーストバンプ20aを形成する段階と、コイニング工程を実施して(S30)第1ペーストバンプ20aの上面を平らにする段階と、第1ペーストバンプ20a上に導電性ペーストを印刷した後に(S40)乾燥させて(S50)第2ペーストバンプ20bを形成する段階とを含むことを特徴とする。

(もっと読む)

半導体装置の作製方法

【課題】また、従来のCADツールによる半導体装置の設計図を用いる場合、インクジェット装置で形成できるパターンが限られるため、半導体装置の回路の中には、そのまま転用することができない回路も生じる恐れがある。

【解決手段】インクジェット装置で吐出して描くことの可能な基本パターンを複数用意し、それらを組み合わせて所望の集積回路のレイアウトを行う。得られたレイアウトを基にして露光マスクを形成する。露光マスクを用いて露光を行った後、現像して液滴の径よりも幅の細い露光領域にレジスト膜を残存させる。そして、被処理表面の露呈部分に対して撥液処理を行った後、レジスト膜上に材料液滴を滴下する。液滴吐出法により選択的に吐出を行い、ドット径よりも幅の細い配線を形成する。

(もっと読む)

素子基板の製造方法

【課題】微細パターンの金属層が精度良く形成された素子基板の製造方法を提供する。

【解決手段】本発明にかかる素子基板100は、無電解めっき法により形成された金属層を有する素子基板であって、基板10と、前記基板上に形成された金属層34と、を含み、前記金属層は、20nm以上100nm以下の線幅を有する。

(もっと読む)

構造化された導電性表面の製造方法

【課題】本発明は、表面が均質で連続な、導電性を有する構造化された表面を、支持体の上に製造することができる単純で費用効果が高く生産性が高い代替方法を提供することを目的とする。

【解決手段】本発明の目的は、以下の工程を含む、支持体上に構造化された導電性表面の製造方法により達成される。

a)所定の構造に従ってレーザで基層をアブレーションすることにより、基板上に無電解及び/又は電解塗装可能粒子を含む基層を構成し、

b)無電解及び/又は電解塗装可能粒子の表面を活性化し、

c)構造化された基層に導電性塗装を施す。

(もっと読む)

アルカリ過マンガン酸エッチング溶液又はデスミア液の再生方法及び装置

【課題】アルカリ過マンガン酸エッチング溶液を用いたエッチングにおいてエッチング効率の低下を防止し、有害廃液を減らすために、効率良くエッチング溶液の再生を行う。

【解決手段】反応室内(20)に使用済みのアルカリ過マンガン酸エッチング溶液(12)を収容すると共に、反応室内に水酸化カルシウム等のアルカリ土類水酸化物(14)を添加し、該反応室の内部の液体を攪拌し、該反応室の側部または上部からフィルタ(28)を介して液体を排出し、フィルタに付着した沈殿物(26)を掻き落とし、該フィルタを通過できずに反応室の底部に蓄積された難溶性または不溶性物質を含む沈殿物を反応室から排出する。

(もっと読む)

前駆体を含有するナノ粒子を用いた金属のパターニング方法

【課題】単一の低温プロセスで一次元または二次元パターンへのナノメータースケールの金属パターンの製造のためのプロセスを提供する。

【解決手段】金属ナノ粒子、金属塩、ポリーマーマトリックスから形成したフィルムにパターンをレーザー描画することにより連続的な、導電金属パターンを形成することができる。このパターンは一次元、二次元または三次元で、高い解像度であり、ミクロンからナノメーターのオーダーの特徴サイズをもたらす。

(もっと読む)

導電パターン形成フィルムと、そのための導電パターン形成方法及び導電パターン形成装置

【課題】可撓性を持つ一般的なプラスチック基板上に、導電パターンを簡単な処理により形成すると供に、低温で配向加圧する簡単な処理を行う装置を用いて導電性パターンを容易に作成する導電パターン形成フィルムと、そのための導電パターン形成方法及び導電パターン形成装置を提供する。

【解決手段】導電パターン形成フィルムは、可撓性を有するフィルム基板上に、金属又は半導体の粉体又は微粒子が分散して充填された導電性ペーストを加熱しながら加圧して形成したパターンを設けてある。導電パターン形成装置は、平らな載置面を有する試料設置台と、載置面に対し移動自在に対向配置された圧力印加用駆動体からなり、前記圧力印加用駆動体は下面に金属球体を設けた金属平板からなる支持台を有する。

(もっと読む)

導電性基板の製造方法及び導電性基板

【課題】 基材との密着力が強く、導電率の高い導電膜を低温で形成可能な導電性基板の製造方法を提供する。

【解決手段】 合成樹脂からなる基材上に、金属微粒子及び樹脂バインダーを含有するインクを塗布するステップS100、インクを硬化させ、基材と樹脂バインダーを密着させるステップS101、及び硬化したインクの表面に超音波振動を与えながら圧力を加えることにより、金属微粒子どうしの接触面積を増加させるステップS103を備える。

(もっと読む)

Ni薄膜の製造方法

【課題】ポリイミド樹脂表面に密着性が良好なNi薄膜を製造する方法を提供する。

【解決手段】ポリイミド樹脂をアルカリ溶液で処理して表面に改質層を形成する改質工程;前記ポリイミド樹脂をNiイオン含有溶液で処理して、該Niイオンを改質層に吸着させる吸着工程;および前記Niイオンを改質層に吸着させたポリイミド樹脂Aをジメチルアミンボラン還元溶液で処理して、前記Niイオンを還元する還元工程;を含んでなり、改質層に吸着したときにジメチルアミンボラン還元溶液で還元され得る金属イオン(Mイオン)を改質層に吸着させた樹脂Bを、ポリイミド樹脂Aの還元処理に先だってまたは同時に、ジメチルアミンボラン還元溶液と接触させることを特徴とするNi薄膜の製造方法。

(もっと読む)

ハンダ回路基板の製造方法

【課題】従来の電極表面に粘着性付与化合物を反応させることにより粘着性を付与するハンダ回路形成方法において、通常のハンダ粉を用いた場合、接触が点状となるためハンダ粉が回路基板より脱落しやすいこと、形成したハンダ層の厚さはハンダ粉の粒径で制御する必要があったため、ハンダ層の厚さの制御が難しかった問題点を解決し、ハンダ層厚さのバラツキが少なく、信頼性の高いハンダ回路基板、高信頼性、高実装密度を実現できる電子部品を実装した電子回路部品の提供。

【解決手段】電子回路基板の回路表面に粘着性を付与し、該粘着部に、シート状のハンダをパンチによって打ち抜いたハンダ粒子、またはワイヤー状のハンダを所定長さに切断した棒状のハンダ粒子等の一定の形状に加工したハンダ粒子を付着させ、次いで該電子回路基板を加熱し、ハンダを溶融してハンダ回路を形成するハンダ回路基板の製造方法。

(もっと読む)

印刷回路基板の製造方法

【課題】インプリント法を用いた印刷回路基板の製造方法を提供すること。

【解決手段】(a)所望の配線パターンに対応するエンボスパターンが形成されたモールドを準備する工程と、(b)前記モールドのエンボスパターン形成面に重合用酸化剤を付着する工程と、(c)前記モールドを樹脂層に押圧する工程と、(d)前記樹脂層から前記モールドを分離して、前記樹脂層に前記重合用酸化剤が付着したパターンを形成する工程と、(e)前記樹脂層に形成されたパターンの内部に、選択的に導電性高分子のモノマーを充填して重合させることにより、導電性高分子の配線を形成する工程と、を含む印刷回路基板の製造方法。

(もっと読む)

積層板

【課題】配線板を製造するために用いる積層板を提供する。

【解決手段】ガラスクロスに樹脂を含浸し、樹脂を含浸したガラスクロスを必要な厚み分だけ重ねて積層体を成形し、積層体の一方又は両方の表面上に、回路となる表面粗さを有する銅はくを、表面粗さを有する面を積層体の表面に向けて重ねて一緒に加圧、加熱して積層板を成形し、積層板の銅はくを化学的に除去し、この積層板にデスミア処理、無電解銅めっきを施して配線板を製造するのに用いられる積層板であり、ガラスクロスに含浸する樹脂が、第2及び第3炭素原子の少なくともいずれかを主骨格に含まないエポキシ樹脂、ポリフェニレンエーテル、ビスマレイミドのいずれかを必須成分として含み、更にエポキシ樹脂、エポキシ樹脂用硬化剤及び無機フィラーを含有する樹脂組成物であり、デスミア処理後の積層板表面粗さが算術平均粗さで0.1〜1.5μm、十点平均粗さが1〜6μmである積層板。

(もっと読む)

基板の製造方法

【課題】基板に形成された穴を加工屑が塞ぐことを抑制できる基板の製造方法を提供する。

【解決手段】この基板の製造方法では、穴形成工程において、樹脂組成物を含む絶縁基板10に貫通孔18を形成する。穴形成工程の後に、加熱工程において、絶縁基板10の軟化温度以上かつ絶縁基板10の硬化温度以下の温度で絶縁基板10を加熱する。

(もっと読む)

配線基板およびその製造方法

【課題】耐マイグレーション性に優れた配線基板およびその製造方法を提供する

【解決手段】基材11の一方の面11aに配され、導電性微粒子15からなる導電膜13と、この導電膜13上に設けられた金属層14とを少なくとも備えた配線基板10において、導電膜13における金属層14と接する側の面13aの粗さを10μm以下とする。

(もっと読む)

印刷配線基板の描画装置、描画方法及びコンピュータプログラム

【課題】印刷配線基板の設計から製造・検査工程において、作業者や検査員の負担を軽減し、作業の効率を向上する。

【解決手段】印刷配線基板を製作するための設計データを入力する設計データ入力部2と、前記入力手段によって入力した設計データに基づいて、設計データを用いて製作される印刷配線基板の外観の模様と色を模擬する図の表示データを生成する表示データ生成部4と、表示データ生成部4で生成した印刷配線基板の外観を模擬する図の表示データを用いて、前記印刷配線基板の外観の模様と色を模擬する図を表示する表示処理部6と、を備える。

(もっと読む)

触媒微粒子含有樹脂粒子、液状トナー、電子回路基板および電子回路基板の製造方法

【課題】精細な回路パターンを形成することが可能であり、さらに無電解メッキにおけるメッキ析出性を向上させることができる触媒微粒子含有樹脂粒子、液状トナー、電子回路基板および電子回路基板の製造方法を提供することを目的とする。

【解決手段】樹脂マトリックス10a中又は表面に触媒微粒子10bが分散された導体パターン形成用の触媒微粒子含有樹脂粒子10であって、触媒微粒子10bが、金属酸化物微粒子の表面に無電解メッキ用触媒金属を担持してなることを特徴とする。

(もっと読む)

101 - 120 / 148

[ Back to top ]