国際特許分類[B22C9/00]の内容

国際特許分類[B22C9/00]の下位に属する分類

形状体鋳造品用砂型または類似の鋳型 (407)

形状体鋳造品用永久鋳型 (739)

溶融金属の供給に関する特徴,例.湯道,車堰,カス漉し (135)

中子;中子の製作または取付け (324)

鋳型または中子の処理,例.乾燥,硬化 (72)

仕上げ (2)

重ね鋳型,即ち多数の鋳型または鋳枠の配列 (6)

特殊形状体鋳物用鋳型 (382)

国際特許分類[B22C9/00]に分類される特許

161 - 170 / 190

チル鋳鉄カムシャフトの鋳造方法

【課題】鋳造工程が簡略化でき、冷し金の形状が自由に選べ、溶融金属の注湯によって、高温に曝される鋳型(あるいは中子)の、有機鋳型の特性(崩壊性など)を損なうことなく、鋳型表面の耐熱性を向上させることができ、冷し金の焼着を防止することができるチル鋳鉄カムシャフトの鋳造方法を提供する。

【解決手段】以下の工程を有することを特徴とするチル鋳鉄カムシャフトの鋳造方法。

(a)骨材と第1の有機バインダーによって鋳型素体を成型する工程;

(b)チル鋳鉄カムシャフトの鋳型素体に関して、鋳型背面から冷し金をセットする工程;

(c)上記(b)の鋳型素体に単一形状の冷し金をセットする工程。

(もっと読む)

多周波渦流式モールドパウダー溶融厚み計測器の校正方法及び校正装置

【課題】 連続鋳造において鋳型内のモールドパウダー層の溶融厚みを多周波渦流式厚み計測器で計測するに当たり、溶鋼湯面に非接触式で且つ精度良く更に塩水を用いた場合などに比較して大幅に危険性を回避して多周波渦流式厚み計測器を校正する方法提供する。

【解決手段】 少なくとも2種以上の周波数における位相情報と絶対値情報とを用いて、連続鋳造鋳型内の溶融金属2上に添加されたモールドパウダー4の溶融層5の厚みを計測する多周波渦流式モールドパウダー溶融厚み計測器の校正方法であって、前記溶融金属と電気的に性質が近く固体である溶融金属模擬材と、前記モールドパウダーの溶融層と電気的に性質が近く固体である溶融モールドパウダー模擬材とからなる校正板19を用いて校正する。

(もっと読む)

軽金属鋳造材料を鋳造するためのチル鋳型と、このような鋳型の使用および鋳鉄材料の使用

本発明はNiおよび/またはMnを添加した鋳鉄材料から製造された、軽金属鋳造材料を鋳造するためのチル鋳型であって、Niおよび/またはMnの含有量を、チル鋳型(2)の熱膨張係数が鋳造すべき軽金属鋳造材料の熱膨張係数に整合するように設定されていることを特徴とする。本発明では、最良の使用特性を有すると同時に最良の鋳造結果を可能にするチル鋳型を低コストで製造することができる。従って、このようなチル鋳型は特に軽金属鋳造材料からシリンダ・ブロック(1)を鋳造するための砂型の構成部品として好適である。  (もっと読む)

(もっと読む)

冷やし金を用いた鋳物の製造方法

【課題】 冷やし金を用いた鋳物の製造方法において、鋳造物の大きさや形状によらず冷やし金の冷却効果を確実にすることである。

【解決手段】 鋳型内に溶湯と直接接するかもしくは近接して常温での熱伝導率が0.06cal/cm・s・℃以上である冷やし金を埋設し、かつ、該冷やし金の両端に常温での熱伝導率が冷やし金の0.3〜2倍である熱伝導材ブロックを溶湯とは接しないように連結させた。

(もっと読む)

鋳型形状の生成方法およびその生成装置

【課題】 製品形状のデータを裏抜き形状の生成に有効に利用し、裏抜き形状を含む鋳型形状の生成を効率良く行うことができるようにする。

【解決手段】 鋳型基本形状を生成するフィーチャ生成部13と、鋳型の裏抜き形状を生成する裏抜き形状生成手段15と、上記鋳型基本形状と裏抜き形状とを合成する裏抜きデータ合成部17と、製品各部の形状を複数種類に類型化した製品形状パターン毎に所定の肉厚を与えるように製品形状から裏抜き形状を求めるための変換条件を設定した肉厚因子データ22を記憶する記憶装置2とを備えている。裏抜き形状生成手段15は、三次元モデルによる製品形状を複数区域に分割して、その各区域毎に、該当する製品形状パターンに応じた変換条件を肉厚因子データ22の中から求め、その変換条件により各区域毎の裏抜き形状を生成し、それらを合成して、鋳型全体の裏抜き形状を求めるようになっている。

(もっと読む)

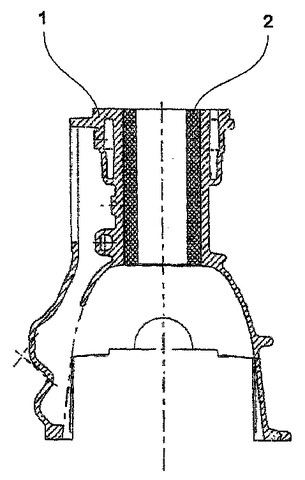

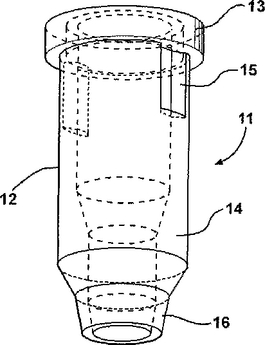

吹出管構造

中子を形成する鋳型にコンテナから粒子材料を搬送する吹出管は、弾性的な弾性材料から形成される一様な弾性体を有しており、本体の調整やコンテナ及び鋳型のズレを補正することができる。吹出管本体は、微粒子材料が圧縮ガスによって本体から吹出されて、微粒子材料の密度が増加するとともにガスの体積及び粒子の流れが増加することができるように、軸方向に分離する区間を多数有する内孔を備えている。吹出管本体の弾性は、粒子材料が吹出管に詰まると端部を拡大させることができる。その結果、微粒子材料を詰まらせないで排出させることが可能となる。  (もっと読む)

(もっと読む)

鋳物の残砂検出方法

【課題】 従来、鋳物内部の残砂の検出は、目視にて行っていたので、検出漏れが生じる恐れがあった。また、残砂の検出を目視にて行うと検査に時間がかかるため、インラインにて全数検査を行うことができなかった。

【解決手段】 鋳物の残砂検出方法は、鋳物1内における中子2の残砂を検出する方法であって、磁粉22を混入させた砂21により中子2を成形する工程と、該中子2を用いて鋳物1を鋳造する工程と、鋳造された鋳物1内の残砂を磁化する工程と、磁化された鋳物1内の残砂からの漏洩磁束を磁気センサ31により検出する工程とを備える。

(もっと読む)

金型と金型のシール方法

【課題】シール状態が十分に確保され、しかもシール部材の点検交換の必要が少なく、稼働率が高い鋳造用の金型およびシール方法を提供する。

【解決手段】金型のキャビティC周辺に設けられた構成部材16,19のキャビティC近傍に、粉体Pを収容する収容部Sを形成し、当該収容部S内に充填した粉体Pを押し固めることにより構成部材16,19と金型との隙間を閉塞しシールすることを特徴とする。

(もっと読む)

成形用金型

【課題】キャビティに充填中の成形材料が冷却するのを防止し、キャビティから発生する炭化ガスを均一に連続排気させ、且つ融解した成形材料がパーティング面に流入するのを防止できる成形用金型を提供する。

【解決手段】ガス排出回路は、パーティング面54,64の一側部に形成され、パーティング面54,64と同一方向の長さを有するベント流路70と、ベント流路70と平行に形成されたガス誘導溝72と、ガス誘導溝72と直交する状態でパーティング面54,64の他側に形成された複数のガス排気溝74から構成されている。融解した成形材料をキャビティ52,62内に充填させる際、キャビティ52,62の内部に発生する炭化ガスは、ガス排出回路を通じてパーティング面54,64に沿って連続的に排出され、キャビティ52,62内部に残存する空気は短時間で排気される。

(もっと読む)

鋳造方法及び鋳造装置

【課題】鋳型をゼロ℃よりも低温とする低温鋳型を採用することにより、溶湯の凝固を促進して、鋳造製品を構成する結晶粒の微細化による鋳造製品の機械的性質の向上を図る。

【解決手段】溶湯注湯前の鋳型を−10℃以下に冷却するとともに、溶湯を鋳型に注湯する際に、鋳型内部の気体を外部へ排出しながら、鋳型に形成した製品形状部に溶湯を注湯し、溶湯を凝固させて鋳造製品を得る。また、溶湯注湯前の鋳型の、鋳造製品の厚肉部を形成する部分に配置される中子を、鋳型の他の部分よりも10℃以上低温に冷却する。

(もっと読む)

161 - 170 / 190

[ Back to top ]