国際特許分類[B23H7/02]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | 工具としての電極を使用し,工作物に高密度の電流を作用させることにより行う金属加工;このような加工と他の形式の金属加工とを複合させたもの (1,278) | 放電加工および電解加工に共に適用できる方法または装置 (579) | ワイヤーカット加工 (340)

国際特許分類[B23H7/02]の下位に属する分類

加工間隙に電流を供給する装置;特にそのために適用される電気回路 (13)

電極と工作物との間の相対移動の経路曲線の制御 (24)

ワイヤー電極 (125)

国際特許分類[B23H7/02]に分類される特許

71 - 80 / 178

ワイヤ放電加工装置及び放電加工方法

【課題】被加工物28の切断加工において加工速度及び加工精度の向上を図る。

【解決手段】ワイヤ放電加工装置1は、張設状態で走行するワイヤ電極Wと、ワイヤ電極Wが被加工物28中を横切るように、ワイヤ電極Wと被加工物28とを相対移動させる相対移動手段30と、ワイヤ電極Wと被加工物28との間に所定の加工液34が介在している状態でワイヤ電極Wにパルス電圧を給電することにより、放電現象を通じて被加工物28を切断する給電手段36,38と、を備える。加工液34の比抵抗は103〜105Ω・cmに設定する。

(もっと読む)

ワイヤカット放電加工方法

【課題】段差位置手前でワイヤ電極が不規則に振動し断線が誘発される。

【解決手段】放電加工を行なう前に所定の設定圧力の加工液噴流を上下加工液噴流ノズルから被加工物の表面に向けて供給しながら空運転を行ない、適時上下加工液噴流ノズルにおける加工液の負荷圧力を検出して相対移動軌跡上の上の相対位置と関連付けて記憶させておく。放電加工中は、段差部位において記憶されている負荷圧力に基づいて負荷圧力の変化に合わせて放電エネルギが漸増または漸減するように板厚と加工液噴流の供給状態に適応する加工条件に段階的に変更設定する。また、負荷圧力の変化に合わせて設定圧力を漸増または漸減するように板厚と加工液噴流の供給状態とに適応する設定圧力に変更設定する。

(もっと読む)

ワイヤ放電加工装置

【課題】 加工送り速度を制御し、被加工物の加工面が凹または凸形状となる太鼓形状の形成を防ぎ、ワイヤ走行方向の加工精度である真直精度を向上させる。

【解決手段】 ワイヤ電極と被加工物の極間に生じた放電パルスを放電パルス検出装置で検出し、短絡パルス判別装置で短絡パルスを判別し、連続短絡パルスの発生回数を計数装置で計数する。計数された連続短絡パルスの発生回数と記憶装置に記憶する基準となる連続短絡パルスの発生回数とを比較し、計数された連続短絡パルスの発生回数と基準となる連続短絡パルスの発生回数の偏差に基づき加工送り速度制御装置で加工送り速度を制御することにより、被加工物の加工面がワイヤ放電加工特有の現象である太鼓形状となるのを防ぎ、真直精度を向上させる。

(もっと読む)

ワイヤ放電加工装置およびワイヤ放電加工方法

【課題】 上述のような特許文献に記載されている表面処理方法および従来の表面処理方法では、処理対象部分が狭く深いスリット形状の内面や、小径の深穴の内面である場合などにおいて、改質物質が処理部分の奥深くまで到達できず、未処理部分を生じ、処理可能な形状に制約があるという問題があった。

【解決手段】 ワイヤ電極と、前記ワイヤ電極に対向させて配置された工作物との間にパルス状の電圧を印加する加工電源と、前記ワイヤ電極に前記加工電源からの電流を給電する給電手段と、ワイヤ電極と工作物との間に、ガスあるいは加工液を供給する処理雰囲気制御手段と、前記ワイヤ電極をワイヤ電極の長さ方向に対して垂直方向に振動させるワイヤ電極加振手段と、を備えた。

(もっと読む)

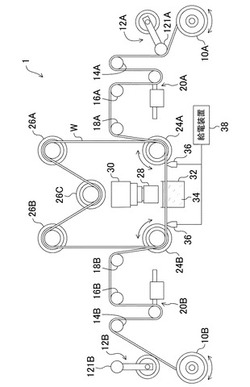

ワイヤ放電加工装置

【課題】ワイヤ放電加工装置においてワイヤの断線を抑制する。

【解決手段】ワイヤを送りながらワイヤの複数の位置で同時にワークとの間の放電を行ってワークを加工するワイヤ放電加工装置において、ワイヤに放電加工電力を供給しながらワイヤがガイドローラ組を少なくとも一周する第1の長さXだけワイヤを送る放電加工動作と、供給電力を放電加工電力よりも低下させ、ワイヤがガイドローラ組をワイヤの巻き掛け回数周する長さとワイヤ送り方向に沿ったワークの加工長さとの合計長さから第1の長さを引いた第2の長さYだけワイヤを送る空送り動作と、を交互に行う。

(もっと読む)

放電加工により作製される手術用具

【課題】ワイヤ放電加工機を用いて超微細手術用具を製作する方法、ならびにこの方法により作製される超微細手術用具を提供する。

【解決手段】超微細手術用具は超小型であり、用具の対向する超微細手術操作面をワイヤ放電加工による単一切削工程で鋸歯を形成するので、追加の製造工程、すなわち表面の研削工程を必要とせず、さらに従来の用具に比べて大幅に小型化され、より少ない製造工程で製造できるため、製造コストを大幅に低減できる。

(もっと読む)

ワイヤ電極の残量検出機能を有するワイヤカット放電加工機

【課題】ワイヤ電極の走行時の張力の検出値を元にワイヤ電極の残量検出機能を有するワイヤカット放電加工機を提供すること。

【解決手段】ワイヤ電極2が巻回されたソースボビン1から繰り出されたワイヤ電極2に所定の張力を与えるとともに、ワイヤ電極2の走行時の張力を張力検出装置6により検出し、ワイヤ電極2を所定の速度で走行させてワークWを加工し、ソースボビン1に残留するワイヤ電極2の残量を管理する機能を備えたワイヤカット放電加工機において、張力検出装置6により検出したワイヤ電極2の張力を元にワイヤ電極2が巻回されたソースボビン1の巻き径を算出するソースボビン巻き径算出手段と、前記ソースボビン巻き径算出手段により算出されたソースボビンの巻き径と、ソースボビン1の形状データ、ワイヤ電極2の線径、およびワイヤ電極2の稠密度に基づきソースボビン1のワイヤ電極2の残量を演算する残量演算手段と、を備えたワイヤ電極の残量検出機能を有するワイヤカット放電加工機。

(もっと読む)

ワイヤカット放電加工装置

【課題】算出される板厚と実際の板厚との誤差が許容範囲を超えて的確に適切な加工条件に変更設定することが困難である。

【解決手段】数値制御装置10は、所定時間毎に板厚を算出して板厚に適応する加工条件に変更設定する。電圧検出装置16は、平均加工電圧を出力する。速度検出装置18は、ワイヤ電極の送り速度を出力する。板厚計算装置19は、放電一発当たりの加工量と複数の演算係数とを記憶装置13から取得して、カウンタで計数された予め設定された期間に供給される放電電流パルスの数と、検出された送り速度と平均加工電圧とから、上記期間における加工量を送り速度と平均加工電圧を用いて近似式で表わされる加工溝幅との積で除算して板厚を計算して出力する。指令装置15は、板厚に適応する加工条件を記憶装置13から検索して抽出し加工条件を変更設定する。

(もっと読む)

ワイヤ放電加工機保全システム、ワイヤ放電加工機の保全方法、及びワイヤ放電加工機

【課題】メンテナンスの要否について有益な情報を提供可能とし、適切なメンテナンスによるワイヤ放電加工機の保全を可能とする、ワイヤ放電加工機の保全システム及び保全方法、ワイヤ放電加工機を提供すること。

【解決手段】自動結線装置3と、結線動作のエラーが生じた部位と、エラーに対して結線動作が再度なされた再試行回数と、を含む結線動作データを記録する結線動作データ記録部5と、結線動作データ記録部5に記録された結線動作データを出力するデータ出力部6と、を備える複数のワイヤ放電加工機1と、結線動作データのうちの再試行回数と、再試行回数についての基準値との比較結果に基づいて、ワイヤを通過させる各部位についてメンテナンスの要否を判定する判定部14と、判定部14による判定の結果を表示する表示部12と、を有し、基準値は、複数のワイヤ放電加工機1から出力された結線動作データを用いて算出される。

(もっと読む)

ワイヤ放電加工装置

【課題】ユーザ利便性を向上させるとともに、加工精度をも向上させたワイヤ放電加工装置を提供すること。

【解決手段】ワークから中子(被くり抜き部分)を除去するワイヤ放電加工装置に、放電加工後に中子を一方向から(例えば液体を噴射するなどして)押圧する押圧手段と、放電加工後に中子がワークから除去されたか否かを(例えばプローブなどを利用して)確認する確認手段とを備える。被くり抜き形状とイニシャルホールの位置とからコアレス放電加工が選択された場合には、押圧手段による中子への押圧は禁止され、分割放電加工が選択された場合には、複数の中子の各々が生成されるごとに押圧手段による押圧と確認手段による確認が行われる。

(もっと読む)

71 - 80 / 178

[ Back to top ]