国際特許分類[B29L23/00]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | サブクラスB29Cに関連する特定物品についてのインデキシング系列 (16,477) | 管状体物品 (929)

国際特許分類[B29L23/00]の下位に属する分類

葉巻タバコ用または紙巻きタバコ用ホルダー

ひだつきホース (41)

柔軟性絞り出しチューブ,例.化粧品用 (12)

エンドレスチューブ,例.空気タイヤ用インナーチューブ (9)

国際特許分類[B29L23/00]に分類される特許

21 - 30 / 867

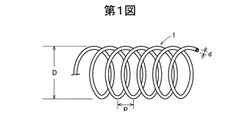

架橋樹脂パイプのコイルの製造方法

【課題】コイル径の小さい樹脂パイプ製コイルを容易に成形することができる架橋樹脂パイプのコイルの製造方法を提供する。

【解決手段】架橋ポリエチレン等の架橋樹脂よりなるパイプを加温してからコイル状に巻回し、冷却することによりコイル状に成形することを特徴とする架橋樹脂パイプのコイルの製造方法。冷却後のコイルを再度140℃以上に1時間以内保持して形を整えてもよい。温度を上げても変形しないように樹脂パイプをあらかじめ架橋させておく。架橋樹脂はパイプ形状を記憶すると共に、溶融しても液状とならないので、曲げ半径(コイル径)の小さいコイルを容易に成形することが可能となる。

(もっと読む)

FRP高圧管接着継ぎ手の構造

【課題】FRP材は複合材の欠点であるせん断強度が弱いため強固な管継ぎ手が出来ないため、管は耐食性に優れるが、高圧管には適さないとの評価が一般であった。100MPaなる高圧の大型管やタンクの構造物を可能に至らしめる接合継ぎ手を提供する。

【解決手段】接合部は1/16テーパで構成して応力分散を図り、耐食層3、4、5は強化層1、2の破断伸び以上の必要伸びが得られる材料を選択、耐食層と強化層の界面ノッチを緩和させる粘性層を設けて、接着強度不足を補うせん断ピンを摘要することで、小口径から3mを超える巨大径まで高圧継ぎ手を可能にした。

(もっと読む)

樹脂ホースおよびその製造方法

【課題】 冷媒や水素燃料が透過しにくい樹脂ホース、およびその製造方法を提供する。

【解決手段】 樹脂ホース8は、ポリアミド樹脂からなる円筒状の内層80と、内層80の径方向外側に積層されポリアミド樹脂からなる円筒状の外層82と、内層80と外層82との間に積層されSiNからなる中間層81と、を有する。樹脂ホースの製造方法は、モノシランおよび窒素を反応ガスとして内層80の外周面800をマイクロ波プラズマ処理することにより、外周面800に中間層81を形成する中間層形成工程と、中間層81の外周面に、ポリアミド樹脂を溶融押出成形することにより外層82を形成する外層形成工程と、を有する。

(もっと読む)

燃料チューブ

【課題】複数の層を径方向に積層してなる燃料チューブ1において、コスト性、成形性、発泡品質を損なうことなく、チューブ1の導電性能の向上を図り、延いては、静電荷の蓄積によるスパークを防止する。

【解決手段】最内層4のみでなく該最内層4に隣接する内層5を導電性樹脂で形成するようにした。

(もっと読む)

板状発泡体の製造方法、板状発泡体、及び、食品容器

【課題】軽量性と強度との要望を満足させ得る板状発泡体等を提供する。

【解決手段】ポリスチレン系樹脂組成物をサーキュラーダイ100から押出発泡させて筒状の発泡体200を形成させた後、前記発泡体をピンチロール101で挟んで該発泡体の内面を熱融着させることによって一面側を形成する発泡層と他面側を形成する発泡層との2層の発泡層を有する板状発泡体203を形成させる板状発泡体の製造方法であって、前記一面側の発泡層となる部分と前記他面側の発泡層となる部分の発泡倍率が異なるように前記筒状の発泡体を形成させることによって、一面側と他面側とで発泡倍率の異なる板状発泡体203を製造することを特徴とする板状発泡体の製造方法。

(もっと読む)

熱硬化性溶液の製造方法および管状体の製造方法

【課題】保持時間の違いによる成形体の体積抵抗率の変動が抑制された熱硬化性溶液の製造方法を提供する。

【解決手段】酸基を有する導電材を分散した溶液を調製する工程と、ポリイミド前駆体溶液を調製する工程と、導電材を分散した溶液とポリイミド前駆体溶液を混合し、内部に撹拌羽根が配置された撹拌槽であって、撹拌槽の内面と撹拌羽根との最小間隙が1mm以上15mm以下の撹拌槽を用いて、混合溶液を撹拌する工程と、を有する熱硬化性溶液の製造方法である。

(もっと読む)

回転引き取り式押し出し成形方法およびその成形方法を可能とする押出成形装置およびその成形方法で製作したチューブ管壁に螺旋状の独立管腔を設けたチューブ体

【課題】 大径のメインのチューブに対して小径のチューブを螺旋状に設けた形状のチューブを一体として一度の押し出し成形で製作する。

【解決手段】 押出ダイからチューブ管を押し出す押出機120と、押し出されたチューブ管を受け入れて冷却する冷却装置130と、冷却されたチューブ管を所定速度で引き取る引取機140と、チューブ管を所定長さのチューブ体に切断する切断装置150を備えた構造において、引取機140がチューブ管200に対して引取方向の力に加え、チューブ管200に対する回転トルクを与え、チューブ管200を回転させながら引き取る。押出ダイ122が大径のチューブに対応する口金部分と沿うように設けられた小径のチューブに対応する口金部分とを備えている。引取機140の回転体のうち少なくとも1つの回転方向が引取方向に対して傾いており、チューブ管200に対して引き取り方向の力に加えて回転方向の力も与える。

(もっと読む)

筒状部材の製造方法

【課題】隣り合う屈曲部の間からコア金型を外側に引き抜くことができないために一体成形が不可能であった任意の形状の筒状部材を確実且つ容易に製造することを可能にする筒状部材の製造方法を提供する。

【解決手段】内型と外型を型閉して形成した射出空間に溶融材を射出して筒状部材Aを成形する筒状部材の製造方法において、内型の少なくとも一部として筒状のコア部材8を用い、このコア部材8の内孔が筒状部材Aの内孔10を形成する所定位置にコア部材8を配置して型閉し、射出空間に射出した溶融材6を冷却し、内型と外型を型開する際にコア部材8を残し、冷却固化した溶融材6と一体化したコア部材8を構成要素にして筒状部材Aを製造するようにした。

(もっと読む)

円筒部材の製造方法

【課題】液体が液垂れすることによる不良品の発生を抑制する。

【解決手段】芯体12への塗布が終了した後、遮断部材62を芯体12の塗布開始端側に向かって遮蔽位置へ移動させる。これにより、吐出部56Cのノズル56Eと芯体12との間が遮蔽された状態とする。

(もっと読む)

管状体の製造方法

【課題】製造される管状体の軸方向における表面抵抗のむらを低減できる製造方法を提供する。

【解決手段】芯体をその軸方向を水平にして回転させながら、その回転する芯体の表面に樹脂溶液を塗布して塗膜を形成する塗布工程と、前記塗膜の乾燥速度が飽和する飽和風量で前記芯体へ送風して塗膜を乾燥させる乾燥工程と、前記乾燥工程で乾燥された塗膜を芯体から脱型する脱型工程と、を備える。

(もっと読む)

21 - 30 / 867

[ Back to top ]