ダンパーおよびダンパー用アウターシェル

【課題】アルミニウム合金製のアウターシェルを具備したツインチューブ式のダンパーを提供すること。

【解決手段】アウターシェル1の内部にシリンダ2を収容してなるツインチューブ式のダンパーであって、アウターシェル1は、円筒部12を有するアルミニウム合金製のエンド部材1Aと、円筒部12に摩擦圧接されたアルミニウム合金製のパイプ部材1Bと、を具備しており、アウターシェル1の内周面には、シリンダ2の外周面に当接する突部1Cが形成されており、突部1Cは、円筒部12とパイプ部材1Bとの摩擦圧接により発生したバリの一部を切除して形成したものである、ことを特徴とする。

【解決手段】アウターシェル1の内部にシリンダ2を収容してなるツインチューブ式のダンパーであって、アウターシェル1は、円筒部12を有するアルミニウム合金製のエンド部材1Aと、円筒部12に摩擦圧接されたアルミニウム合金製のパイプ部材1Bと、を具備しており、アウターシェル1の内周面には、シリンダ2の外周面に当接する突部1Cが形成されており、突部1Cは、円筒部12とパイプ部材1Bとの摩擦圧接により発生したバリの一部を切除して形成したものである、ことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ダンパーおよびダンパー用アウターシェルに関する。

【背景技術】

【0002】

自動車用サスペンションの構成要素の一つであるダンパー(ショックアブソーバー)には、アウターシェルの内部にシリンダを収容したツインチューブ式のものと、アウターシェルの筒状部分をシリンダとして利用するモノチューブ式のものとがある。

【0003】

特許文献1〜3には、アウターシェルをアルミニウム合金製としたダンパーが開示されている。アウターシェルは、パイプ部材と、パイプ部材の端部を閉塞するエンド部材とを備えて構成されていて、パイプ部材およびエンド部材は、溶接または摩擦圧接により接合されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−294513号公報

【特許文献2】特開2000−211333号公報

【特許文献3】特開2007−229719号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ツインチューブ式のダンパーでは、アウターシェルの内周面とシリンダの外周面との間にリザーバ室を確保する必要があるので、アウターシェル等をアルミニウム合金製とする場合においても、シリンダの位置決め機構を具備させる必要があるが、特許文献1〜3は、シリンダの位置決めを必要としないモノチューブ式のダンパーを念頭においた技術であるため、位置決め機構についての具体的構成は開示されていない。

【0006】

このような観点から、本発明は、アルミニウム合金製のアウターシェルを具備したツインチューブ式のダンパーおよびダンパー用アウターシェルを提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明に係るダンパーは、アウターシェルの内部にシリンダを収容してなるツインチューブ式のダンパーであって、前記アウターシェルは、円筒部を有するアルミニウム合金製のエンド部材と、前記円筒部に摩擦圧接されたアルミニウム合金製のパイプ部材と、を具備しており、前記アウターシェルの内周面には、前記シリンダの外周面に当接する突部が形成されており、前記突部は、前記円筒部と前記パイプ部材との摩擦圧接により発生したバリの一部を切除して形成したものである、ことを特徴とする。

【0008】

要するに本発明は、摩擦圧接時に内空側に押し出されたバリを利用して、アウターシェルの内周面に突部を形成し、当該突部を利用してシリンダの位置決めを行う、というものである。本発明によれば、摩擦圧接時に不可避的に発生するバリの一部を切除するだけで、シリンダの位置決め部を形成することができるので、加工工数が少なくなり、ひいては、安価なダンパーを得ることが可能になる。

【0009】

前記エンド部材および前記パイプ部材は、押出形材にて形成することが好ましい。このようにすると、アウターシェルの低コスト化を図ることが可能となり、さらには、製造が容易になるとともに、品質が安定する。

【0010】

また、本発明に係るダンパー用アウターシェルは、ツインチューブ式のダンパーに使用されるダンパー用アウターシェルであって、円筒部を有するアルミニウム合金製のエンド部材と、前記円筒部に摩擦圧接されたアルミニウム合金製のパイプ部材と、を具備しており、前記円周部と前記パイプ部材との接合部の内周側に、前記円筒部と前記パイプ部材との摩擦圧接により発生したバリの一部を切除して形成した突部を有する、ことを特徴とする。

【0011】

本発明のダンパー用アウターシェルによれば、その内部に組み付けられるシリンダの位置決めが容易になる。

【発明の効果】

【0012】

本発明によれば、ツインチューブ式のダンパーの加工手間やコストを削減することが可能になる。

【図面の簡単な説明】

【0013】

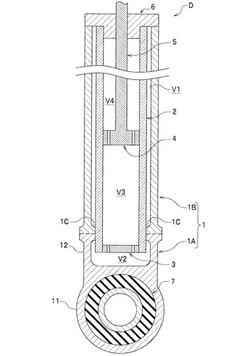

【図1】本発明の実施形態に係るダンパーの断面図である。

【図2】(a)および(b)は、エンド部材の製造方法を説明するための斜視図である。

【図3】(a)〜(c)は、アウターシェルの製造方法を説明するための断面図である。

【図4】図3の(c)のX−X線断面図である。

【発明を実施するための形態】

【0014】

本発明の実施形態に係るダンパーDは、図1に示すように、アウターシェル(外筒)1の内部にシリンダ(内筒)2を収容してなるツインチューブ式のダンパー(ショックアブソーバー)である。

【0015】

なお、ダンパーDは、アウターシェル1およびシリンダ2のほか、ベースバルブ3、ピストンバルブ4、ロッド5、蓋材6、ブッシュ7などを備えている。

【0016】

アウターシェル1は、エンド部材1Aとパイプ部材1Bとを具備している。エンド部材1Aおよびパイプ部材1Bは、摩擦圧接されている。

【0017】

アウターシェル1の内周面には、シリンダ2の外周面に当接する突部1Cが形成されている。突部1Cは、エンド部材1Aとパイプ部材1Bとの摩擦圧接により発生したバリの一部を切除して形成したものである。突部1Cには、オイル通流溝1D,1D,…(図4参照)が形成されている。

【0018】

エンド部材1Aは、取付環部11と円筒部12とを具備している。取付環部11は、ブッシュ7を保持する部分であり、本実施形態のものは、円筒状を呈している。円筒部12は、取付環部11の側部に突設されていて、本実施形態のものは、有底円筒状を呈している。

【0019】

エンド部材1Aは、アルミニウム合金製の押出形材を利用して形成したものであり、取付環部11および円筒部12は、一体成形されている。

【0020】

エンド部材1Aの製造手順は、以下のとおりである。

図2の(a)に示すように、まず、断面中空のホロー部K1とブロック状の中実部K2とを備えた押出形材Kを、その押出方向と直交する面に沿って切断して、エンド部材1Aの素となる素形材K´を形成する。素形材K´のホロー部K1´は、取付環部11の素となる部位であり、中実部K2´は、円筒部12の素となる部位である。その後、図2の(b)に示すように、中実部K2´の外周面を切削して円筒面状に成形するとともに、中実部K2´の端面に穴あけ加工や中グリ加工等を施して円筒状の穴を形成する。なお、摩擦圧接前における円筒部12の長さ寸法は、摩擦圧接により生じる熱影響部が取付環部11に及ばないような大きさにすることが望ましい。

【0021】

図1に示すパイプ部材1Bは、円形管であり、アルミニウム合金製の押出形材からなる。パイプ部材1Bの外径および内径は、円筒部12の外径および内径と等しくなっている。

【0022】

アウターシェル1の製造手順は、以下のとおりである。

図3の(a)に示すように、まず、エンド部材1Aの円筒部12とパイプ部材1Bとが同軸となるように図示せぬ摩擦圧接装置のチャックに保持させる。

【0023】

その後、エンド部材1Aとパイプ部材1Bとを相対回転させつつ、円筒部12の端面とパイプ部材1Bの端面とを突き合わせる。両者を相対回転させつつ突き合せると、突合面に摩擦熱が発生し、突合面の周囲に母材よりも軟らかい軟化部が形成される。軟化部の流動性が高まると、図3の(b)に示すように、円筒部12およびパイプ部材1Bの内外へ軟化部が押し出されてバリ13,14となり、その結果、接合界面J付近の肉厚が増加することになる。

【0024】

続いて、図3の(c)に示すように、アウターシェル1の内側に押し出されたバリ13の一部を切除するとともに、アウターシェル1の外側に押し出されたバリ14を切除する。切除面(接合部の内周面および外周面)は、円筒面に成形する。バリ13の残部が突部1Cとなる。

【0025】

その後、図4に示すように、突部1Cを上下に貫くようにオイル通流溝1D,1D,…を形成する。オイル通流溝1Dの数、位置、形状等は、ダンパーDの要求性能に応じて適宜設定すればよい。

【0026】

図1に示すように、シリンダ2は、パイプ部材1Bよりも小径の円形管であり、アウターシェル1の突部1Cおよび蓋材6に保持されている。シリンダ2の下端縁は、エンド部材1Aの円筒部12内に入り込んでいて、下端縁よりも上側の外周面(シリンダ2の下部の外周面)が突部1Cの内周面に当接している。シリンダ2の内部には、図示せぬオイルが封入される。シリンダ2をアウターシェル1に組み込む場合には、シリンダ2をアウターシェル1の内部に挿入し、リング状を呈する突部1Cの内側にシリンダ2の下部を圧入すればよい。

【0027】

シリンダ2の外周面とパイプ部材1Bの内周面と間には、リザーバ室V1となる環状の空間が形成されている。リザーバ室V1は、ロッド5がシリンダ2内に入り込む際にシリンダ2内から押し出されるオイルを貯溜するための空間であり、オイル通流溝1D(図4参照)を介して前室(円筒部12の内部空間)V2と連通している。なお、オイル通流溝1Dは、オリフィスとして機能するので、オイルがオイル通流溝1Dを通流する際にも、減衰力が発生する。

【0028】

ベースバルブ3は、シリンダ2の下端部に設けられていて、前室V2とピストン下室V3とを仕切っている。ベースバルブ3は、主として縮み側ストロークの際に減衰力を発生する。

【0029】

ピストンバルブ4は、シリンダ2の内周面を摺動するものであり、ロッド5の進退に応じてシリンダ2内を摺動することで減衰力を発生する。ピストンバルブ4は、シリンダ2の内部空間をピストン下室V3とピストン上室V4とに区画している。

【0030】

ロッド5は、ピストンバルブ4と図示せぬ車体とを繋いでいる。蓋材6は、アウターシェル1およびシリンダ2の上端部を塞ぐとともに、ロッド5のガイドとして機能する。蓋材6は、溶接や摩擦攪拌接合といった接合手段により、アウターシェル1およびシリンダ2に接合される。

【0031】

なお、ベースバルブ3、ピストンバルブ4、ロッド5、蓋材6、ブッシュ7などの構成に制限はない。ダンパーDの要求性能に応じて適宜な構成のものを選択すればよい。

【0032】

以上説明したように、本実施形態に係るダンパーDは、摩擦圧接時に発生したバリ13を利用して、アウターシェル1の内周面に突部1Cを形成し、突部1Cを利用してシリンダ2の位置決めを行う、というものである。このようなダンパーDによれば、摩擦圧接時に不可避的に発生するバリ13の一部を切除するだけで、シリンダ2の位置決め部を形成することができるので、加工工数が少なくなり、ひいては、安価なダンパーDを得ることが可能になる。

【0033】

また、溶接に比べて入熱量の少ない摩擦圧接により、エンド部材1Aとパイプ部材1Bとを接合しているので、両者の接合部における強度低下を抑制することが可能となる。

【0034】

また、ダンパーDでは、押出形材を利用してエンド部材1Aおよびパイプ部材1Bを形成したので、アウターシェル1の低コスト化を図ることが可能となり、さらには、製造が容易になるとともに、品質が安定する。

【0035】

なお、本実施形態では、突部1Cにオイル通流溝1Dを形成した場合を例示したが、シリンダ2の外周面にオイル通流溝を形成してもよい。

【符号の説明】

【0036】

D ダンパー

1 アウターシェル

1A エンド部材

11 取付環部

12 円筒部

1B パイプ部材

1C 突部

2 シリンダ

【技術分野】

【0001】

本発明は、ダンパーおよびダンパー用アウターシェルに関する。

【背景技術】

【0002】

自動車用サスペンションの構成要素の一つであるダンパー(ショックアブソーバー)には、アウターシェルの内部にシリンダを収容したツインチューブ式のものと、アウターシェルの筒状部分をシリンダとして利用するモノチューブ式のものとがある。

【0003】

特許文献1〜3には、アウターシェルをアルミニウム合金製としたダンパーが開示されている。アウターシェルは、パイプ部材と、パイプ部材の端部を閉塞するエンド部材とを備えて構成されていて、パイプ部材およびエンド部材は、溶接または摩擦圧接により接合されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−294513号公報

【特許文献2】特開2000−211333号公報

【特許文献3】特開2007−229719号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ツインチューブ式のダンパーでは、アウターシェルの内周面とシリンダの外周面との間にリザーバ室を確保する必要があるので、アウターシェル等をアルミニウム合金製とする場合においても、シリンダの位置決め機構を具備させる必要があるが、特許文献1〜3は、シリンダの位置決めを必要としないモノチューブ式のダンパーを念頭においた技術であるため、位置決め機構についての具体的構成は開示されていない。

【0006】

このような観点から、本発明は、アルミニウム合金製のアウターシェルを具備したツインチューブ式のダンパーおよびダンパー用アウターシェルを提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明に係るダンパーは、アウターシェルの内部にシリンダを収容してなるツインチューブ式のダンパーであって、前記アウターシェルは、円筒部を有するアルミニウム合金製のエンド部材と、前記円筒部に摩擦圧接されたアルミニウム合金製のパイプ部材と、を具備しており、前記アウターシェルの内周面には、前記シリンダの外周面に当接する突部が形成されており、前記突部は、前記円筒部と前記パイプ部材との摩擦圧接により発生したバリの一部を切除して形成したものである、ことを特徴とする。

【0008】

要するに本発明は、摩擦圧接時に内空側に押し出されたバリを利用して、アウターシェルの内周面に突部を形成し、当該突部を利用してシリンダの位置決めを行う、というものである。本発明によれば、摩擦圧接時に不可避的に発生するバリの一部を切除するだけで、シリンダの位置決め部を形成することができるので、加工工数が少なくなり、ひいては、安価なダンパーを得ることが可能になる。

【0009】

前記エンド部材および前記パイプ部材は、押出形材にて形成することが好ましい。このようにすると、アウターシェルの低コスト化を図ることが可能となり、さらには、製造が容易になるとともに、品質が安定する。

【0010】

また、本発明に係るダンパー用アウターシェルは、ツインチューブ式のダンパーに使用されるダンパー用アウターシェルであって、円筒部を有するアルミニウム合金製のエンド部材と、前記円筒部に摩擦圧接されたアルミニウム合金製のパイプ部材と、を具備しており、前記円周部と前記パイプ部材との接合部の内周側に、前記円筒部と前記パイプ部材との摩擦圧接により発生したバリの一部を切除して形成した突部を有する、ことを特徴とする。

【0011】

本発明のダンパー用アウターシェルによれば、その内部に組み付けられるシリンダの位置決めが容易になる。

【発明の効果】

【0012】

本発明によれば、ツインチューブ式のダンパーの加工手間やコストを削減することが可能になる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係るダンパーの断面図である。

【図2】(a)および(b)は、エンド部材の製造方法を説明するための斜視図である。

【図3】(a)〜(c)は、アウターシェルの製造方法を説明するための断面図である。

【図4】図3の(c)のX−X線断面図である。

【発明を実施するための形態】

【0014】

本発明の実施形態に係るダンパーDは、図1に示すように、アウターシェル(外筒)1の内部にシリンダ(内筒)2を収容してなるツインチューブ式のダンパー(ショックアブソーバー)である。

【0015】

なお、ダンパーDは、アウターシェル1およびシリンダ2のほか、ベースバルブ3、ピストンバルブ4、ロッド5、蓋材6、ブッシュ7などを備えている。

【0016】

アウターシェル1は、エンド部材1Aとパイプ部材1Bとを具備している。エンド部材1Aおよびパイプ部材1Bは、摩擦圧接されている。

【0017】

アウターシェル1の内周面には、シリンダ2の外周面に当接する突部1Cが形成されている。突部1Cは、エンド部材1Aとパイプ部材1Bとの摩擦圧接により発生したバリの一部を切除して形成したものである。突部1Cには、オイル通流溝1D,1D,…(図4参照)が形成されている。

【0018】

エンド部材1Aは、取付環部11と円筒部12とを具備している。取付環部11は、ブッシュ7を保持する部分であり、本実施形態のものは、円筒状を呈している。円筒部12は、取付環部11の側部に突設されていて、本実施形態のものは、有底円筒状を呈している。

【0019】

エンド部材1Aは、アルミニウム合金製の押出形材を利用して形成したものであり、取付環部11および円筒部12は、一体成形されている。

【0020】

エンド部材1Aの製造手順は、以下のとおりである。

図2の(a)に示すように、まず、断面中空のホロー部K1とブロック状の中実部K2とを備えた押出形材Kを、その押出方向と直交する面に沿って切断して、エンド部材1Aの素となる素形材K´を形成する。素形材K´のホロー部K1´は、取付環部11の素となる部位であり、中実部K2´は、円筒部12の素となる部位である。その後、図2の(b)に示すように、中実部K2´の外周面を切削して円筒面状に成形するとともに、中実部K2´の端面に穴あけ加工や中グリ加工等を施して円筒状の穴を形成する。なお、摩擦圧接前における円筒部12の長さ寸法は、摩擦圧接により生じる熱影響部が取付環部11に及ばないような大きさにすることが望ましい。

【0021】

図1に示すパイプ部材1Bは、円形管であり、アルミニウム合金製の押出形材からなる。パイプ部材1Bの外径および内径は、円筒部12の外径および内径と等しくなっている。

【0022】

アウターシェル1の製造手順は、以下のとおりである。

図3の(a)に示すように、まず、エンド部材1Aの円筒部12とパイプ部材1Bとが同軸となるように図示せぬ摩擦圧接装置のチャックに保持させる。

【0023】

その後、エンド部材1Aとパイプ部材1Bとを相対回転させつつ、円筒部12の端面とパイプ部材1Bの端面とを突き合わせる。両者を相対回転させつつ突き合せると、突合面に摩擦熱が発生し、突合面の周囲に母材よりも軟らかい軟化部が形成される。軟化部の流動性が高まると、図3の(b)に示すように、円筒部12およびパイプ部材1Bの内外へ軟化部が押し出されてバリ13,14となり、その結果、接合界面J付近の肉厚が増加することになる。

【0024】

続いて、図3の(c)に示すように、アウターシェル1の内側に押し出されたバリ13の一部を切除するとともに、アウターシェル1の外側に押し出されたバリ14を切除する。切除面(接合部の内周面および外周面)は、円筒面に成形する。バリ13の残部が突部1Cとなる。

【0025】

その後、図4に示すように、突部1Cを上下に貫くようにオイル通流溝1D,1D,…を形成する。オイル通流溝1Dの数、位置、形状等は、ダンパーDの要求性能に応じて適宜設定すればよい。

【0026】

図1に示すように、シリンダ2は、パイプ部材1Bよりも小径の円形管であり、アウターシェル1の突部1Cおよび蓋材6に保持されている。シリンダ2の下端縁は、エンド部材1Aの円筒部12内に入り込んでいて、下端縁よりも上側の外周面(シリンダ2の下部の外周面)が突部1Cの内周面に当接している。シリンダ2の内部には、図示せぬオイルが封入される。シリンダ2をアウターシェル1に組み込む場合には、シリンダ2をアウターシェル1の内部に挿入し、リング状を呈する突部1Cの内側にシリンダ2の下部を圧入すればよい。

【0027】

シリンダ2の外周面とパイプ部材1Bの内周面と間には、リザーバ室V1となる環状の空間が形成されている。リザーバ室V1は、ロッド5がシリンダ2内に入り込む際にシリンダ2内から押し出されるオイルを貯溜するための空間であり、オイル通流溝1D(図4参照)を介して前室(円筒部12の内部空間)V2と連通している。なお、オイル通流溝1Dは、オリフィスとして機能するので、オイルがオイル通流溝1Dを通流する際にも、減衰力が発生する。

【0028】

ベースバルブ3は、シリンダ2の下端部に設けられていて、前室V2とピストン下室V3とを仕切っている。ベースバルブ3は、主として縮み側ストロークの際に減衰力を発生する。

【0029】

ピストンバルブ4は、シリンダ2の内周面を摺動するものであり、ロッド5の進退に応じてシリンダ2内を摺動することで減衰力を発生する。ピストンバルブ4は、シリンダ2の内部空間をピストン下室V3とピストン上室V4とに区画している。

【0030】

ロッド5は、ピストンバルブ4と図示せぬ車体とを繋いでいる。蓋材6は、アウターシェル1およびシリンダ2の上端部を塞ぐとともに、ロッド5のガイドとして機能する。蓋材6は、溶接や摩擦攪拌接合といった接合手段により、アウターシェル1およびシリンダ2に接合される。

【0031】

なお、ベースバルブ3、ピストンバルブ4、ロッド5、蓋材6、ブッシュ7などの構成に制限はない。ダンパーDの要求性能に応じて適宜な構成のものを選択すればよい。

【0032】

以上説明したように、本実施形態に係るダンパーDは、摩擦圧接時に発生したバリ13を利用して、アウターシェル1の内周面に突部1Cを形成し、突部1Cを利用してシリンダ2の位置決めを行う、というものである。このようなダンパーDによれば、摩擦圧接時に不可避的に発生するバリ13の一部を切除するだけで、シリンダ2の位置決め部を形成することができるので、加工工数が少なくなり、ひいては、安価なダンパーDを得ることが可能になる。

【0033】

また、溶接に比べて入熱量の少ない摩擦圧接により、エンド部材1Aとパイプ部材1Bとを接合しているので、両者の接合部における強度低下を抑制することが可能となる。

【0034】

また、ダンパーDでは、押出形材を利用してエンド部材1Aおよびパイプ部材1Bを形成したので、アウターシェル1の低コスト化を図ることが可能となり、さらには、製造が容易になるとともに、品質が安定する。

【0035】

なお、本実施形態では、突部1Cにオイル通流溝1Dを形成した場合を例示したが、シリンダ2の外周面にオイル通流溝を形成してもよい。

【符号の説明】

【0036】

D ダンパー

1 アウターシェル

1A エンド部材

11 取付環部

12 円筒部

1B パイプ部材

1C 突部

2 シリンダ

【特許請求の範囲】

【請求項1】

アウターシェルの内部にシリンダを収容してなるツインチューブ式のダンパーであって、

前記アウターシェルは、円筒部を有するアルミニウム合金製のエンド部材と、前記円筒部に摩擦圧接されたアルミニウム合金製のパイプ部材と、を具備しており、

前記アウターシェルの内周面には、前記シリンダの外周面に当接する突部が形成されており、

前記突部は、前記円筒部と前記パイプ部材との摩擦圧接により発生したバリの一部を切除して形成したものである、ことを特徴とするダンパー。

【請求項2】

前記エンド部材および前記パイプ部材は、押出形材からなることを特徴とする請求項1に記載のダンパー。

【請求項3】

ツインチューブ式のダンパーに使用されるダンパー用アウターシェルであって、

円筒部を有するアルミニウム合金製のエンド部材と、

前記円筒部に摩擦圧接されたアルミニウム合金製のパイプ部材と、を具備しており、

前記円周部と前記パイプ部材との接合部の内周側に、前記円筒部と前記パイプ部材との摩擦圧接により発生したバリの一部を切除して形成した突部を有する、ことを特徴とするダンパー用アウターシェル。

【請求項1】

アウターシェルの内部にシリンダを収容してなるツインチューブ式のダンパーであって、

前記アウターシェルは、円筒部を有するアルミニウム合金製のエンド部材と、前記円筒部に摩擦圧接されたアルミニウム合金製のパイプ部材と、を具備しており、

前記アウターシェルの内周面には、前記シリンダの外周面に当接する突部が形成されており、

前記突部は、前記円筒部と前記パイプ部材との摩擦圧接により発生したバリの一部を切除して形成したものである、ことを特徴とするダンパー。

【請求項2】

前記エンド部材および前記パイプ部材は、押出形材からなることを特徴とする請求項1に記載のダンパー。

【請求項3】

ツインチューブ式のダンパーに使用されるダンパー用アウターシェルであって、

円筒部を有するアルミニウム合金製のエンド部材と、

前記円筒部に摩擦圧接されたアルミニウム合金製のパイプ部材と、を具備しており、

前記円周部と前記パイプ部材との接合部の内周側に、前記円筒部と前記パイプ部材との摩擦圧接により発生したバリの一部を切除して形成した突部を有する、ことを特徴とするダンパー用アウターシェル。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−102634(P2011−102634A)

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【出願番号】特願2009−258505(P2009−258505)

【出願日】平成21年11月12日(2009.11.12)

【出願人】(000004743)日本軽金属株式会社 (627)

【出願人】(502444733)日軽金アクト株式会社 (107)

【Fターム(参考)】

【公開日】平成23年5月26日(2011.5.26)

【国際特許分類】

【出願日】平成21年11月12日(2009.11.12)

【出願人】(000004743)日本軽金属株式会社 (627)

【出願人】(502444733)日軽金アクト株式会社 (107)

【Fターム(参考)】

[ Back to top ]