液体封入式筒型防振装置およびその製造方法

【課題】外筒部材としてアルミニウムを主成分とする金属を用いつつ、外筒部材の屈曲部を1工程で形成し、且つ、外筒部材を筒状固定部材の内側に圧入する際に圧入治具に押圧されることで屈曲部が変形することを防止できる液体封入式筒型防振装置を提供する。

【解決手段】外筒部材60の軸方向の一方端部は、周方向の一部に外筒部材60の軸方向に対して平行に形成される第一平行部62と、周方向の他の一部に外筒部材60の軸方向に対して径方向内方に屈曲角度が90度未満となるように屈曲形成される第一屈曲部63を備える。そして、第一平行部62を圧入治具により押圧して、筒状固定部材の内側へ液体封入式筒型防振装置1を圧入する。

【解決手段】外筒部材60の軸方向の一方端部は、周方向の一部に外筒部材60の軸方向に対して平行に形成される第一平行部62と、周方向の他の一部に外筒部材60の軸方向に対して径方向内方に屈曲角度が90度未満となるように屈曲形成される第一屈曲部63を備える。そして、第一平行部62を圧入治具により押圧して、筒状固定部材の内側へ液体封入式筒型防振装置1を圧入する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体封入式筒型防振装置およびその製造方法に関するものである。

【背景技術】

【0002】

従来の液体封入式筒型防振装置として、例えば、特開2000−205322号公報(特許文献1)に記載されたものがある。特許文献1に記載の液体封入式筒型防振装置は、内筒部材と中間筒部材とをゴム弾性体により弾性連結している。そして、中間筒部材の外側に外筒部材を配置して、内部に液室を形成している。そして、外筒部材の軸方向両端は、径方向内方に屈曲形成して、中間筒部材に対して軸方向に係合することで、外筒部材と中間筒部材などとの結合を強固にしている。これにより、中間筒部材が外筒部材から離脱することを防止できる。

【0003】

ところで、この外筒部材には、相手部材との異種電蝕防止および軽量化を図るために、鋼材ではなく、アルミニウム合金が用いられている。アルミニウム合金の外筒部材において、軸方向両端の形成は、テーパ状に形成するテーパ絞り工程を行った後に、さらに屈曲させるローラかしめ工程を行っている。このように、ローラかしめ工程まで行うことで、屈曲部が約90度屈曲可能となる。ここで、屈曲部を90度屈曲させる理由は、外筒部材を圧入相手部材である固定筒状部材に圧入する際に、外筒部材の軸方向端部を圧入治具により押圧したとしても、屈曲部が変形することを防止するためである。

【特許文献1】特開2000−205322号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ここで、外筒部材が鋼材からなる場合には、1工程で屈曲部を約90度屈曲することができるが、外筒部材がアルミニウムからなる場合には、上述したように1工程では屈曲部を90度屈曲することができない。つまり、テーパ絞り工程の1工程のみで屈曲部を形成すると、約90度の屈曲形成ができない。従って、この状態のまま、外筒部材を筒状固定部材の内側に圧入すると、圧入治具が外筒部材の屈曲部を押圧するため、屈曲部が変形してしまう。そうすると、屈曲部が中間筒部材を押圧し、中間筒部材が変形するおそれがある。その結果、中間筒部材と外筒部材との間に隙間が生じ、液室が密封状態を維持できず、液体が漏れるおそれがある。

【0005】

本発明は、このような事情に鑑みてなされたものであり、外筒部材として相手部材との異種電蝕防止および軽量化を図るためにアルミニウムを主成分とする金属を用いつつ、外筒部材の屈曲部を1工程で形成し、且つ、外筒部材を筒状固定部材の内側に圧入する際に圧入治具に押圧されることで屈曲部が変形することを防止できる液体封入式筒型防振装置およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

<液体封入式筒型防振装置>

本発明の液体封入式筒型防振装置は、内筒部材と、開口窓部が形成された筒状からなり、内筒部材の径方向外方に離隔して配置される中間筒部材と、内筒部材と中間筒部材とを弾性連結し、開口窓部に対向して開口する凹部を有するゴム弾性体と、アルミニウムを主成分とする金属製の筒状からなり、中間筒部材の径方向外方に配置され、凹部の開口を液密的に覆蓋し凹部との間に液体が封入された液室を形成し、筒状固定部材の内側に圧入される外筒部材とを備える。

【0007】

そして、本発明の液体封入式筒型防振装置において、外筒部材の軸方向の一方端部は、周方向の一部に外筒部材の軸方向に対して平行に形成される第一平行部と、周方向の他の一部に外筒部材の軸方向に対して径方向内方に屈曲角度が90度未満となるように屈曲形成される第一屈曲部と、を備える。さらに、外筒部材の軸方向の他方端部は、周方向の少なくとも一部に外筒部材の軸方向に対して径方向内方に屈曲角度が90度未満となるように屈曲形成される第二屈曲部を備える。

【0008】

本発明によれば、外筒部材の軸方向の一方端部は、第一屈曲部の他に、外筒部材の軸方向に対して平行に形成される第一平行部を備えている。つまり、外筒部材の軸方向の一方端部は、周方向の一部を屈曲し、他の一部を屈曲しないようにしている。そして、外筒部材を筒状固定部材の内側に圧入する際に、圧入治具が第一平行部のみを押圧して、第一屈曲部を押圧しないようにすることで、第一屈曲部が圧入治具から押圧力を受けることなく外筒部材を筒状固定部材の内側に圧入できる。つまり、外筒部材を圧入する際に、第一屈曲部が圧入治具に押圧されることにより変形することを防止できる。そして、第一平行部は、外筒部材の軸方向に平行に形成されているため、軸方向の剛性が高い。従って、第一平行部は、圧入治具により軸方向に押圧されたとしても、ほとんど変形しない。このように、圧入の際に第一屈曲部が変形することを防止できるため、圧入の際に第一屈曲部が中間筒部材を押圧することを防止でき、結果として液室が密封状態を確実に維持できる。つまり、液体が液室から漏れることを確実に防止できる。なお、外筒部材の軸方向の他方端部においては、第二屈曲部により、中間筒部材が外筒部材から離脱することを防止している。

【0009】

さらに、本発明によれば、第一屈曲部および第二屈曲部の屈曲角度を90度未満とすることで、テーパ絞り工程のみにより形成できる。ここで、屈曲角度とは、外筒部材の軸方向に平行な状態を基準として、この基準状態からその端部を径方向内方に屈曲させた場合における角度である。つまり、従来、テーパ絞り工程とロールかしめ工程の2工程必要であったものを、1工程にすることができる。従って、製造工数の低減により、低コスト化を図ることができる。この屈曲角度は、60度以下とするとよい。これにより、確実に且つ容易に、テーパ絞り工程のみにより成形可能となる。なお、屈曲角度を30度以上とすることで、中間筒部材が外筒部材から離脱することを防止できる。

【0010】

このように、本発明によれば、外筒部材として相手部材との異種電蝕防止および軽量化を図るためにアルミニウムを主成分とする金属を用いつつ、外筒部材の第一屈曲部および第二屈曲部を1工程で形成し、且つ、外筒部材を筒状固定部材の内側に圧入する際に外筒部材が圧入治具に押圧されたとしても第一屈曲部が変形することを防止できる。

【0011】

また、本発明の液体封入式筒型防振装置において、第一屈曲部は、その軸方向外方端が第一平行部の軸方向外方端より軸方向内方に位置するように形成されるとよい。つまり、外筒部材の軸方向の一方端部において、最も軸方向外方に位置するのが、第一平行部となる。これにより、圧入治具により第一平行部のみを押圧するために、圧入治具の位相合わせを行うことなく圧入できる。従って、圧入工程における作業性が非常に良好となる。

【0012】

また、本発明の液体封入式筒型防振装置において、第一屈曲部および第二屈曲部の内径は、中間筒部材の外径以下に形成されているとよい。これにより、第一屈曲部および第二屈曲部は、中間筒部材に対して軸方向に係合する。従って、確実に、中間筒部材が外筒部材から離脱することを防止できる。

【0013】

ところで、従来、外筒部材の軸方向端部の屈曲部をテーパ絞り工程の1工程のみで形成した場合には、屈曲部の内径が中間筒部材の外径以下とすると、圧入治具により押圧されることで屈曲部が変形することに伴って、中間筒部材が変形する可能性が高かった。そのため、テーパ絞り工程の1工程のみにより屈曲部を形成する場合には、屈曲部が変形したとしても屈曲部が中間筒部材を押圧しないようにすることが考えられていた。しかし、本発明のように、第一屈曲部が変形しないようにできるため、第一屈曲部の内径が中間筒部材の外径以下にしたとしても、上記のような問題が発生することはない。従って、本発明によれば、第一屈曲部が変形することを確実に防止しつつ、外筒部材と中間筒部材との軸方向の係合を強固にすることができる。

【0014】

また、本発明の液体封入式筒型防振装置において、第一平行部は、複数形成され、隣り合う第一平行部の周方向離間角度は、180度以下とするとよい。これにより、第一平行部を圧入治具により押圧する際に、外筒部材が筒状固定部材に対して平行な状態を維持することができる。つまり、外筒部材が筒状固定部材に対して軸ずれが発生することを防止できる。従って、圧入治具により安定して外筒部材を押圧できる。

【0015】

また、本発明の液体封入式筒型防振装置は、内筒部材の外周面から径方向外方に突出するように、且つ、外筒部材の内周面から径方向内方に離隔するように液室に配置されるストッパを備え、第一屈曲部および第二屈曲部は、外筒部材の軸方向から見た場合に、周方向のうち開口窓部が形成されている角度範囲内に形成されるとよい。

【0016】

液室に配置されるストッパを備える場合には、内筒部材と外筒部材とが相対的に軸方向に移動するような力を受けると、ストッパが軸方向両端に形成されるゴム弾性体を押圧することがある。この押圧力に起因して、中間筒部材の周方向のうち開口窓部を形成する部分が軸方向外方へ変形しようとする。中間筒部材がこのような変形をしてしまうと、液室が密封状態を維持できず、液体が漏れるおそれがある。しかし、中間筒部材がこのような変形をしようとしたとしても、第一屈曲部および第二屈曲部が、開口窓部が形成されている角度範囲内に形成されているため、第一屈曲部および第二屈曲部が確実に中間筒部材の当該変形を防止できる。

【0017】

この場合、特に、第一屈曲部および第二屈曲部は、少なくとも角度範囲の中央部に形成されているとよい。上述したように、ストッパが軸方向両端に形成されるゴム弾性体を押圧する場合には、中間筒部材の周方向のうち開口窓部を形成する部分が軸方向外方へ変形しようとする。そして、中間筒部材の開口窓部が形成されている角度範囲のうち中央部が最も変形することになる。そこで、第一屈曲部および第二屈曲部を、少なくとも開口窓部が形成される角度範囲の中央部に形成することで、確実に当該変形を抑制できる。

【0018】

さらに、第一屈曲部および第二屈曲部は、角度範囲の全てに形成されるようにしてもよい。これにより、より確実に、中間筒部材の変形を抑制できる。ただし、開口窓部が形成される角度範囲が大きくなるということは、換言すると、第一平行部の角度範囲が小さくなるということである。従って、圧入治具により十分に押圧できる程度の第一平行部の角度範囲を確保しつつ、第一屈曲部の角度範囲を大きくすることが望ましい。

【0019】

<液体封入式筒型防振装置の製造方法>

ここで、上述においては、本発明を液体封入式筒型防振装置として把握した場合について説明した。この他に、本発明は、液体封入式筒型防振装置の製造方法として把握することができる。

【0020】

すなわち、本発明の液体封入式筒型防振装置の製造方法は、内筒部材と、開口窓部が形成された筒状からなり、内筒部材の径方向外方に離隔して配置される中間筒部材と、内筒部材と中間筒部材とを弾性連結し、開口窓部に対向して開口する凹部を有するゴム弾性体と、アルミニウムを主成分とする金属製の筒状からなり、中間筒部材の径方向外方に配置され、凹部の開口を液密的に覆蓋し凹部との間に液体が封入された液室を形成し、筒状固定部材の内側に圧入される外筒部材と、を備える液体封入式筒型防振装置の製造方法である。

【0021】

そして、外筒部材の軸方向の一方端部は、周方向の一部に外筒部材の軸方向に対して平行に形成される第一平行部と、周方向の他の一部に外筒部材の軸方向に対して径方向内方に屈曲角度が90度未満となるように屈曲形成される第一屈曲部と、を備える。さらに、外筒部材の軸方向の他方端部は、周方向の少なくとも一部に外筒部材の軸方向に対して径方向内方に屈曲角度が90度未満となるように屈曲形成される第二屈曲部を備える。

【0022】

そして、本発明の液体封入式筒型防振装置の製造方法は、内筒部材および中間筒部材にゴム弾性体を一体加硫成形を行う加硫工程と、一体加硫成形により一体化された一体品を、外筒部材の内部に挿入して取り付ける外筒取付工程と、一体品に取り付けられた外筒部材の第一平行部を圧入治具により押圧しながら、筒状固定部材の内側に外筒部材を圧入する圧入工程と、を備える。

【0023】

このように製造された液体封入式筒型防振装置によれば、外筒部材として相手部材との異種電蝕防止および軽量化を図るためにアルミニウムを主成分とする金属を用いつつ、外筒部材の第一屈曲部および第二屈曲部を1工程で形成し、且つ、外筒部材を筒状固定部材の内側に圧入する際に外筒部材が圧入治具に押圧されたとしても第一屈曲部が変形することを防止できる。

【0024】

また、外筒取付工程は、一体品の外周側に外筒部材を配置して、外筒部材を絞り成形してもよい。このように、外筒部材を絞り成形することで、中間筒部材または中間筒部材との間に介在する介在部材に密着できる。従って、密封状態の液室を形成できる。

【0025】

さらに、外筒取付工程は、一体品の外周側に外筒部材を配置して、絞り成形により、外筒部材の外径を縮径すると同時に第一屈曲部および第二屈曲部を形成するとよい。これにより、製造工数を増大させることなく、第一屈曲部および第二屈曲部を成形できる。

【発明を実施するための最良の形態】

【0026】

次に、実施形態を挙げ、本発明をより詳しく説明する。

【0027】

<第一実施形態>

(液体封入式筒型防振装置の構成)

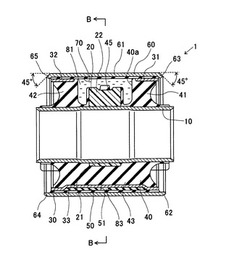

第一実施形態の液体封入式筒型防振装置1の詳細構成について、図2〜図3を参照して説明する。図1は、第一実施形態の液体封入式筒型防振装置1の軸方向から見た図である。図2は、図1のA−A断面図である。図3は、図2のB−B断面図、すなわち、液体封入式筒型防振装置1の軸方向中央部における径方向に切断した断面図である。

【0028】

図1〜図3に示すように、液体封入式筒型防振装置1は、内筒部材10と、樹脂ストッパ20と、中間筒部材30と、ゴム弾性体40と、オリフィス通路形成部材50と、外筒部材60と、外筒シールゴム70とから構成される。

【0029】

内筒部材10は、薄肉鋼管により円筒状に形成されている。この内筒部材10の内径は、相手部材である軸部材が挿通可能な径とされている。樹脂ストッパ20は、円筒部21と、二個の突起部22、23とから構成される。円筒部21は、内筒部材10の外周側に挿通され、内筒部材10の軸方向の中央部に位置決めされている。つまり、円筒部21の内径は、内筒部材10の外径とほぼ同等に形成されている。また、突起部22、23は、円筒部21の外周面から径方向外方であって、それぞれが反対方向に突出するように、円筒部21に一体成形されている。つまり、一方の突起部22は、内筒部材10の外周面から図3の上方へ突出し、他方の突起部23は、内筒部材10の外周面から図3の下方へ突出している。そして、これらの突起部22、23の軸方向幅は、円筒部21の軸方向幅と同一に形成されている。

【0030】

中間筒部材30は、薄肉鋼管によりほぼ円筒状に形成されている。そして、中間筒部材30は、図2に示すように、内筒部材10の径方向外方に離隔して、内筒部材10と同軸状に配置されている。この中間筒部材30は、一対のリング部31、32と、2個の架橋部33、34とから構成される。

【0031】

一対のリング部31、32は、同径の円筒状からなり、軸方向に離隔して且つ同軸状に配置される。このリング部31、32の内径は、内筒部材10よりも十分に大きく、且つ、樹脂ストッパ20の最大外径よりも大きく形成されている。そして、中間筒部材30の2個の架橋部33、34は、それぞれ、一対のリング部31、32の間に軸方向に延びるように配置され、一対のリング部31、32を架橋している。具体的には、2個の架橋部33、34は、図3に示すように、周方向において、内筒部材10の左右両側に位置している。ここで、図3において、上下方向が、主振動の入力方向としている。つまり、2個の架橋部33、34は、主振動入力方向とほぼ直交する径方向上の両側位置にそれぞれ設けられている。

【0032】

ここで、中間筒部材30は、見方を変えると、周方向に2個の開口窓部30a、30bが形成されていることになる。つまり、これらの開口窓部30a、30bが、図3の上下に形成されている。そして、開口窓部30aの周方向の角度範囲θ1、および、開口窓部30bの周方向の角度範囲θ2は、いずれも、約160度程度とされている。また、架橋部33、34は、両リング部31、32よりも径方向内方に位置するように、その両端部が屈曲形成されている。つまり、中間筒部材30の外周面のうち架橋部33、34が存在する部分において、軸方向中央部には、周方向に向かって凹溝が形成されているような形状となる。

【0033】

ゴム弾性体40は、全体としては、略円筒状に形成されている。このゴム弾性体40は、内筒部材10、樹脂ストッパ20および中間筒部材30と共に一体加硫成形により、これらを一体的に弾性連結している。そして、これらにより、外筒部材60を除く中間一体品を成形している。このゴム弾性体40は、具体的には、一対の環状側壁部41、42と、一対の腕部43、44と、ストッパ被覆部45とから構成され、これら全てが一体に加硫成形されている。

【0034】

一対の環状側壁部41、42は、環状に形成されており、内筒部材10の外周面と中間筒部材30のそれぞれのリング部31、32の内周面とを連結している。つまり、一対の環状側壁部41、42は、内筒部材10と中間筒部材30との間のうち、軸方向両端を閉塞している。

【0035】

一対の腕部43、44は、一対の環状側壁部41、42間の軸方向に延びて、内筒部材10の外周面と中間筒部材30のそれぞれの架橋部33、34の内周面との間を連結している。この一対の腕部43、44は、内筒部材10の外周から図3の左右両方向に延びるように形成されている。つまり、腕部43、44は、一対の環状側壁部41、42の間の領域を二分割して、2個の凹部40a、40bを形成している。このうち車両上方の凹部40aは、2個の架橋部33、34間の開口窓部30aに対向して開口している。一方、車両下方の凹部40bは、2個の架橋部33、34間の開口窓部30bに対向して開口している。そして、これらの凹部40a、40bは、後述する外筒部材60により覆蓋されることで液室81、82を形成する。そして、これらの液室81、82には、樹脂ストッパ20の突起部22、23が配置されている。

【0036】

ストッパ被覆部45は、樹脂ストッパ20の突起部22、23の外周表面を被覆している。つまり、ストッパ被覆部45は、樹脂ストッパ20が外筒部材60に当接する際に、樹脂ストッパ20が直接的に外筒部材60に当接しないようにしている。

【0037】

オリフィス通路形成部材50は、金属、樹脂、または、ゴムなどにより成形されている。本実施形態においては、オリフィス通路形成部材50は、ゴムにより形成したものを例に挙げる。このオリフィス通路形成部材50は、中間筒部材30の架橋部33、34の外側全体に加硫接着されている。そして、オリフィス通路形成部材50の外径は、中間筒部材30の一対のリング部31、32の外径とほぼ同等に形成されている。また、オリフィス通路形成部材50の軸方向幅は、中間筒部材30の架橋部33、34の軸方向長さとほぼ同等に形成されている。さらに、オリフィス通路形成部材50の外周面には、周方向に延びる溝51が形成されている。この溝51は、後述する外筒部材60により覆蓋されることでオリフィス通路83を形成する。

【0038】

外筒部材60は、アルミニウムを主成分とする金属、例えば、アルミニウム合金により形成されている。この外筒部材60は、ほぼ円筒状に形成されている。概略としては、外筒部材60は、中間筒部材の径方向外方に配置されている。そして、外筒部材60は、後述する外筒シールゴム70とともに、ゴム弾性体40の凹部40a、40bの開口を液密的に覆蓋し凹部40a、40bとの間に液体が封入された液室81、82を形成している。さらに、外筒部材60は、圧入相手部材である筒状固定部材(図示せず)の内側に圧入される。

【0039】

この外筒部材60は、具体的には、円筒部61と、第一平行部62と、第一屈曲部63と、第二平行部64と、第二屈曲部65とから構成される。円筒部61は、円筒状に形成されており、その内径は、中間筒部材30の一対のリング部31、32の外径よりも僅かに大きく形成されている。また、円筒部61の外径は、圧入相手部材である筒状固定部材の内側に圧入可能となるように、筒状固定部材の内径より僅かに大きくされている。この円筒部61の軸方向長さは、中間筒部材30の軸方向長さとほぼ同等である。そして、円筒部61は、中間筒部材30の径方向外方に同軸状に配置されている。

【0040】

第一平行部62および第一屈曲部63は、外筒部材60の軸方向の一方端部(右側端部)を構成する部分である。また、第二平行部64および第二屈曲部65は、外筒部材60の軸方向の他方端部(左側端部)を構成する部分である。

【0041】

そして、第一平行部62は、図1に示すように、周方向の左右側部分の2箇所に、外筒部材60の軸方向に対して平行に形成されている。ここでは、第一平行部62は、円筒部61と同形状を延長したものに相当する。つまり、第一平行部62の内径および外径は、円筒部61の内径および外径と同一である。そして、第一平行部62のそれぞれの角度範囲α1、α2は、約120度とされている。つまり、隣り合う第一平行部62の周方向離間角度は、約60度である。

【0042】

第一屈曲部63は、周方向の上下側部分、すなわち第一平行部62以外の部分に、外筒部材60の軸方向に対して径方向内方に屈曲形成されている。つまり、第一屈曲部63のそれぞれの角度範囲β1、β2は、約60度とされている。そして、図1の上側の第一屈曲部63は、外筒部材60の軸方向から見た場合に(図1の状態)、周方向のうち開口窓部30aが形成されている角度範囲θ1の中央部に形成されている。また、図1の下側の第一屈曲部63は、外筒部材60の軸方向から見た場合に、周方向のうち開口窓部30bが形成されている角度範囲θ2の中央部に形成されている。そして、この第一屈曲部63の屈曲角度、すなわち第一屈曲部63における外筒部材60の軸方向とのなす鋭角は、30〜60度の範囲としている。本実施形態においては、第一屈曲部63の屈曲角度は、45度としている。ここで、第一屈曲部63の屈曲角度とは、外筒部材60の軸方向に平行な状態を基準として、この基準状態からその端部を径方向内方に屈曲させた場合における角度である。

【0043】

この第一屈曲部63の軸方向外方端(図2の右端)は、第一平行部62の軸方向外方端より軸方向内方(図2の左側)に位置するように形成されている。つまり、第一屈曲部63よりも第一平行部62が軸方向外方に突出している。さらに、第一屈曲部63の内径は、中間筒部材30のリング部31、32の外径以下に形成されている。つまり、第一屈曲部63の内径の公差の最大値が、中間筒部材30のリング部31、32の外径の公差の最小値以下としている。

【0044】

第二平行部64は、外筒部材60の軸方向の一方端部を構成する第一平行部62を、外筒部材60の軸方向の他方端部に配置したものである。また、第二屈曲部65も、外筒部材60の軸方向の一方端部を構成する第一屈曲部63を、外筒部材60の軸方向の他方端部に配置したものである。そこで、詳細な説明は、実質的に上述したとおりであるため、省略する。

【0045】

外筒シールゴム70は、外筒部材60の円筒部61の内周面に加硫接着されている。そして、外筒シールゴム70の内周面が、中間筒部材30の一対のリング部31、32の外周面およびオリフィス通路形成部材50の外周端に当接している。つまり、外筒シールゴム70は、中間筒部材30の一対のリング部31、32の外周面と外筒部材60の筒状部61の内周面との間をシールしている。

【0046】

(液体封入式筒型防振装置の製造方法)

次に、上述した液体封入式筒型防振装置1の製造方法について説明する。まず、内筒部材10、樹脂ストッパ20、中間筒部材30、オリフィス通路形成部材50、および、外筒部材60を、それぞれ成形する(各部成形工程)。ここで、内筒部材10、樹脂ストッパ20、中間筒部材30およびオリフィス通路形成部材50は、上述した形状に形成する。ただし、外筒部材60は、最初の成形形状が上記と相違する。外筒部材60は、まず円筒状に形成される。この外筒部材60の内径は、上述した最終形状である外筒部材60の筒状部71の内径よりも僅かに大きくしている。これは、後述する絞り成形工程により、縮径するためである。

【0047】

続いて、内筒部材10の外周に樹脂ストッパ20の円筒部21を挿入して、内筒部材10の軸方向の中央部に樹脂ストッパ20を配置する。(ストッパ挿入工程)。

【0048】

続いて、樹脂ストッパ20を挿入した内筒部材10と、中間筒部材30とが同軸状となるように、ゴム加硫成形機の金型に装着する。そして、内筒部材10、樹脂ストッパ20および中間筒部材30にゴム弾性体40を一体加硫成形を行う(加硫工程)。これにより、内筒部材10、樹脂ストッパ20および中間筒部材30が弾性連結され、凹部40a、40bが形成される。

【0049】

一方、円筒状に形成された外筒部材60の内周面に、外筒シールゴム80を加硫接着する(外筒シールゴム接着工程)。ただし、外筒シールゴム80は、円筒状に形成された外筒部材60の内周面のうち、軸方向の両端部には形成されないようにしておく。さらに、外筒シールゴム80の内周面は、円筒状であってもよいし、部分的に径方向内方に環状突起を有するようにしてもよい。ここで、環状突起を有しない場合には、外筒シールゴム80の最小内径は、中間筒部材30の外径より大きく形成されている。また、環状突起を有する場合には、外筒シールゴム80の最小内径は、中間筒部材30の外径前後に形成されている。

【0050】

続いて、各液室81、82に封入する液中にて、加硫工程により一体加硫成形により一体化された中間一体品と、オリフィス通路形成部材50を、外筒部材60の内部に挿入して外筒部材60に一体的に取り付ける(外筒取付工程)。具体的には、絞り成形型に、加硫工程により一体加硫成形された中間一体品と、オリフィス通路形成部材50と、外筒シールゴム80が加硫接着された円筒状の外筒部材60とを設置する。具体的には、加硫工程により一体加硫成形された中間一体品の外周側に、オリフィス通路形成部材50を配置し、さらにその外周側に、外筒シールゴム80が加硫接着された円筒状の外筒部材60を配置する。つまり、円筒状の外筒部材60の内側に中間一体品およびオリフィス通路形成部材50を挿入する。

【0051】

このとき、外筒シールゴム80は、環状突起を有しない場合には、その内径が中間筒部材30の外径よりも大きく形成されているので、中間一体品を円筒状の外筒部材60の内側に容易に挿入できる。また、外筒シールゴム80が、環状突起を有する場合であっても、環状突起のみが中間筒部材30の外周面に当接する可能性があるのみであるため、中間一体品を円筒状の外筒部材60の内側に容易に挿入できる。

【0052】

そして、この状態において、円筒状の外筒部材60を絞り成形する。つまり、円筒状の外筒部材60の軸方向中央部が縮径されることで、上述した円筒部71が成形され、中間筒部材30の一対のリング部31、32の外周面に外筒シールゴム80が圧縮した状態で当接する。さらに、外筒シールゴム80の内周面が、オリフィス通路形成部材50の外周面に当接する。

【0053】

従って、外筒部材60は、ゴム弾性体40の腕部43、44により形成された車両上方凹部40aの開口を液密的に覆蓋し、当該車両上方凹部40aとの間に液室81を形成する。また、外筒部材60は、ゴム弾性体40の腕部43、44により形成された車両下方凹部40bの開口を液密的に覆蓋し、当該車両下方凹部40bとの間に液室82を形成する。さらに、オリフィス通路形成部材50の溝51を液密的に覆蓋し、当該溝51との間にオリフィス通路83を形成する。ここで、液室81、82およびオリフィス通路83には、非圧縮性の液体が液密的に封入充填されている。非圧縮性の液体としては、例えば、水、アルキレングリコール、シリコンオイルなどである。

【0054】

さらに、円筒状の外筒部材60の軸方向両端部のうち一部が単に縮径されることで、第一平行部62および第二平行部64が成形される。さらに、同時に、円筒状の外筒部材60の軸方向両端部のうち他の一部が、縮径されることに加えて屈曲形成することで、第一屈曲部63および第二屈曲部65が成形される。このようにして、液体封入式筒型防振装置1の単体としての製造が完了する。

【0055】

ここで、第一屈曲部63および第二屈曲部65の屈曲角度を90度未満とすることで、絞り工程のみにより第一屈曲部63および第二屈曲部65を形成できる。つまり、従来、絞り工程とロールかしめ工程の2工程必要であったものを、絞り工程の1工程のみにすることができる。従って、製造工数の低減により、低コスト化を図ることができる。

【0056】

続いて、単体として製造完了した液体封入式筒型防振装置1を、圧入相手部材である筒状固定部材の内側に圧入する(圧入工程)。まず、筒状固定部材を固定治具に取り付ける。そして、液体封入式筒型防振装置1を、筒状固定部材と同軸状に配置しておき、圧入治具により押圧する。ここで圧入治具の押圧面は、中央に凹部が形成された環状からなる。この圧入治具の押圧面の凹部には、内筒部材10が挿入される。そして、圧入治具の押圧面は、外筒部材60の軸方向の一方端部(図2の右端部)を押圧する。

【0057】

ここで、外筒部材60の軸方向の一方端部において、第一平行部62が、第一屈曲部63よりも軸方向外方に位置している。従って、圧入治具の押圧面は、外筒部材60の第一平行部62の端面のみを押圧する。つまり、第一屈曲部63が圧入治具から押圧力を受けることなく外筒部材60を筒状固定部材の内側に圧入できる。このように、外筒部材60を圧入する際に、第一屈曲部63が圧入治具に押圧されることにより変形することを防止できる。そして、第一平行部62は、外筒部材60の軸方向に平行に形成されているため、軸方向の剛性が高い。従って、第一平行部62は、圧入治具により軸方向に押圧されたとしても、ほとんど変形しない。このように、圧入の際に第一屈曲部63が変形することを防止できるため、圧入の際に第一屈曲部63が中間筒部材30を押圧することを防止でき、結果として液室81、82が密封状態を確実に維持できる。つまり、液体が液室81、82から漏れることを確実に防止できる。

【0058】

さらに、第一平行部62が第一屈曲部63より軸方向外方に位置するように形成することで、圧入治具の押圧面を環状として、圧入治具の位相合わせを行うことなく圧入できる。従って、圧入工程における作業性が非常に良好となる。

【0059】

さらに、第一平行部62は、2箇所に形成され、周方向離間角度が180度以下(本実施形態においては、60度)とすることで、第一平行部62を圧入治具により押圧する際に、外筒部材60が筒状固定部材に対して平行な状態を維持することができる。つまり、外筒部材60が筒状固定部材に対して軸ずれが発生することを防止できる。従って、圧入治具により安定して外筒部材60を押圧できる。

【0060】

また、第一屈曲部63および第二屈曲部65の内径が、中間筒部材30の一対のリング部31、32の外径以下としているため、第一屈曲部63および第二屈曲部65が中間筒部材30に対して軸方向に確実に係合する。従って、確実に、中間筒部材30が外筒部材60から離脱することを防止できる。

【0061】

(液体封入式筒型防振装置1の動作)

以上説明した液体封入式筒型防振装置1の動作について説明する。液体封入式筒型防振装置1の内筒部材10は、相手部材である軸部材を挿通支持している。一方、外筒部材60は、上述したように、相手部材である筒状固定部材の内側に圧入されている。

【0062】

そして、液体封入式筒型防振装置1に図1の上下方向の振動が入力された場合には、腕部43、44の弾性作用に加えて、液室81、82との間であるオリフィス通路83を流動する液体の液柱共振作用により、その振動が減衰される。そして、図1の上下方向の過大な振動が発生すると、樹脂ストッパ20の突起部22、23が外筒部材60に間接的に当接することで、変位が規制される。

【0063】

また、液体封入式筒型防振装置1に軸方向(図2の左右方向)の振動が入力された場合には、腕部43、44の弾性作用により、振動が減衰される。ここで、軸方向の振動が入力された場合には、内筒部材10と外筒部材60とが軸方向に相対移動することになる。そして、樹脂ストッパ20は内筒部材10と実質的に一体的に取り付けられているため、樹脂ストッパ20が内筒部材10と共に軸方向へ移動する。そして、この振動が大きくなると、樹脂ストッパ20がゴム弾性体40の環状側壁部41、42を軸方向外方に向かって押圧することになる。この押圧力に起因して、中間筒部材30の一対のリング部31、32の周方向のうち開口窓部30a、30bを形成する部分が軸方向外方へ変形しようとする。ただし、第一屈曲部63および第二屈曲部65が、開口窓部30a、30bが形成されている角度範囲θ1、θ2の中央部に形成されているため、第一屈曲部63および第二屈曲部65が中間筒部材30のリング部31、32の当該変形を防止できる。

【0064】

<その他の実施形態>

上記実施形態において、第一屈曲部63および第二屈曲部65は、外筒部材60の軸方向から見た場合に、周方向のうち開口窓部30a、30bが形成されている角度範囲θ1、θ2の中央部に形成した。この他に、第一屈曲部63および第二屈曲部65は、角度範囲θ1、θ2の全てに形成するようにしてもよい。この場合、内筒部材10と外筒部材60とが軸方向に相対的に大きく変位した場合であっても、中間筒部材30の一対のリング部31、32の周方向のうち開口窓部30a、30bを形成する部分が軸方向外方へ変形することを確実に防止できる。ただし、第一平行部62の角度範囲α1、α2が小さくなってしまうため、圧入治具により押圧する面積が小さくなる。

【0065】

また、上記実施形態において、第一屈曲部63は、第一平行部62より軸方向内方に位置するようにした。これにより、上述したように、圧入治具の位相合わせを行うことなく、圧入治具により第一平行部62を押圧することができる。ただし、これに限られるものではない。この他に、第一屈曲部63が、第一平行部62より軸方向外方に位置するとしてもよい。この場合には、圧入治具の押圧面を複数の突起状に形成しておき、この突起状部分が第一屈曲部に当接しないようにして、第一平行部のみを確実に押圧するように、位相合わせを行う必要がある。このようにしたとしても、圧入治具の位相合わせの他は、上記実施形態と同様の効果を奏することができる。なお、この場合、第一屈曲部62と第一平行部の軸方向外方端部の寸法精度が要求されないので、製造コストの低減が可能となる。

【図面の簡単な説明】

【0066】

【図1】第一実施形態の液体封入式筒型防振装置1の軸方向から見た図である。

【図2】図1のA−A断面図である。

【図3】図2のB−B断面図、すなわち、液体封入式筒型防振装置1の軸方向中央部における径方向に切断した断面図である。

【符号の説明】

【0067】

1:液体封入式筒型防振装置、

10:内筒部材、

20:樹脂ストッパ、 21:円筒部、 22、23:突起部、

30:中間筒部材、 30a、30b:開口窓部、

31、32:リング部、 33、34:架橋部、

40:ゴム弾性体、 40a、40b:凹部、

41、42:環状側壁部、 43、44:腕部、 45:ストッパ被覆部、

50:オリフィス通路形成部材、 51:溝、

60:外筒部材、 61:円筒部、 62:第一平行部、 63:第一屈曲部、

64:第二平行部、 65:第二屈曲部、

70:外筒シールゴム、

81、82:液室

【技術分野】

【0001】

本発明は、液体封入式筒型防振装置およびその製造方法に関するものである。

【背景技術】

【0002】

従来の液体封入式筒型防振装置として、例えば、特開2000−205322号公報(特許文献1)に記載されたものがある。特許文献1に記載の液体封入式筒型防振装置は、内筒部材と中間筒部材とをゴム弾性体により弾性連結している。そして、中間筒部材の外側に外筒部材を配置して、内部に液室を形成している。そして、外筒部材の軸方向両端は、径方向内方に屈曲形成して、中間筒部材に対して軸方向に係合することで、外筒部材と中間筒部材などとの結合を強固にしている。これにより、中間筒部材が外筒部材から離脱することを防止できる。

【0003】

ところで、この外筒部材には、相手部材との異種電蝕防止および軽量化を図るために、鋼材ではなく、アルミニウム合金が用いられている。アルミニウム合金の外筒部材において、軸方向両端の形成は、テーパ状に形成するテーパ絞り工程を行った後に、さらに屈曲させるローラかしめ工程を行っている。このように、ローラかしめ工程まで行うことで、屈曲部が約90度屈曲可能となる。ここで、屈曲部を90度屈曲させる理由は、外筒部材を圧入相手部材である固定筒状部材に圧入する際に、外筒部材の軸方向端部を圧入治具により押圧したとしても、屈曲部が変形することを防止するためである。

【特許文献1】特開2000−205322号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ここで、外筒部材が鋼材からなる場合には、1工程で屈曲部を約90度屈曲することができるが、外筒部材がアルミニウムからなる場合には、上述したように1工程では屈曲部を90度屈曲することができない。つまり、テーパ絞り工程の1工程のみで屈曲部を形成すると、約90度の屈曲形成ができない。従って、この状態のまま、外筒部材を筒状固定部材の内側に圧入すると、圧入治具が外筒部材の屈曲部を押圧するため、屈曲部が変形してしまう。そうすると、屈曲部が中間筒部材を押圧し、中間筒部材が変形するおそれがある。その結果、中間筒部材と外筒部材との間に隙間が生じ、液室が密封状態を維持できず、液体が漏れるおそれがある。

【0005】

本発明は、このような事情に鑑みてなされたものであり、外筒部材として相手部材との異種電蝕防止および軽量化を図るためにアルミニウムを主成分とする金属を用いつつ、外筒部材の屈曲部を1工程で形成し、且つ、外筒部材を筒状固定部材の内側に圧入する際に圧入治具に押圧されることで屈曲部が変形することを防止できる液体封入式筒型防振装置およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

<液体封入式筒型防振装置>

本発明の液体封入式筒型防振装置は、内筒部材と、開口窓部が形成された筒状からなり、内筒部材の径方向外方に離隔して配置される中間筒部材と、内筒部材と中間筒部材とを弾性連結し、開口窓部に対向して開口する凹部を有するゴム弾性体と、アルミニウムを主成分とする金属製の筒状からなり、中間筒部材の径方向外方に配置され、凹部の開口を液密的に覆蓋し凹部との間に液体が封入された液室を形成し、筒状固定部材の内側に圧入される外筒部材とを備える。

【0007】

そして、本発明の液体封入式筒型防振装置において、外筒部材の軸方向の一方端部は、周方向の一部に外筒部材の軸方向に対して平行に形成される第一平行部と、周方向の他の一部に外筒部材の軸方向に対して径方向内方に屈曲角度が90度未満となるように屈曲形成される第一屈曲部と、を備える。さらに、外筒部材の軸方向の他方端部は、周方向の少なくとも一部に外筒部材の軸方向に対して径方向内方に屈曲角度が90度未満となるように屈曲形成される第二屈曲部を備える。

【0008】

本発明によれば、外筒部材の軸方向の一方端部は、第一屈曲部の他に、外筒部材の軸方向に対して平行に形成される第一平行部を備えている。つまり、外筒部材の軸方向の一方端部は、周方向の一部を屈曲し、他の一部を屈曲しないようにしている。そして、外筒部材を筒状固定部材の内側に圧入する際に、圧入治具が第一平行部のみを押圧して、第一屈曲部を押圧しないようにすることで、第一屈曲部が圧入治具から押圧力を受けることなく外筒部材を筒状固定部材の内側に圧入できる。つまり、外筒部材を圧入する際に、第一屈曲部が圧入治具に押圧されることにより変形することを防止できる。そして、第一平行部は、外筒部材の軸方向に平行に形成されているため、軸方向の剛性が高い。従って、第一平行部は、圧入治具により軸方向に押圧されたとしても、ほとんど変形しない。このように、圧入の際に第一屈曲部が変形することを防止できるため、圧入の際に第一屈曲部が中間筒部材を押圧することを防止でき、結果として液室が密封状態を確実に維持できる。つまり、液体が液室から漏れることを確実に防止できる。なお、外筒部材の軸方向の他方端部においては、第二屈曲部により、中間筒部材が外筒部材から離脱することを防止している。

【0009】

さらに、本発明によれば、第一屈曲部および第二屈曲部の屈曲角度を90度未満とすることで、テーパ絞り工程のみにより形成できる。ここで、屈曲角度とは、外筒部材の軸方向に平行な状態を基準として、この基準状態からその端部を径方向内方に屈曲させた場合における角度である。つまり、従来、テーパ絞り工程とロールかしめ工程の2工程必要であったものを、1工程にすることができる。従って、製造工数の低減により、低コスト化を図ることができる。この屈曲角度は、60度以下とするとよい。これにより、確実に且つ容易に、テーパ絞り工程のみにより成形可能となる。なお、屈曲角度を30度以上とすることで、中間筒部材が外筒部材から離脱することを防止できる。

【0010】

このように、本発明によれば、外筒部材として相手部材との異種電蝕防止および軽量化を図るためにアルミニウムを主成分とする金属を用いつつ、外筒部材の第一屈曲部および第二屈曲部を1工程で形成し、且つ、外筒部材を筒状固定部材の内側に圧入する際に外筒部材が圧入治具に押圧されたとしても第一屈曲部が変形することを防止できる。

【0011】

また、本発明の液体封入式筒型防振装置において、第一屈曲部は、その軸方向外方端が第一平行部の軸方向外方端より軸方向内方に位置するように形成されるとよい。つまり、外筒部材の軸方向の一方端部において、最も軸方向外方に位置するのが、第一平行部となる。これにより、圧入治具により第一平行部のみを押圧するために、圧入治具の位相合わせを行うことなく圧入できる。従って、圧入工程における作業性が非常に良好となる。

【0012】

また、本発明の液体封入式筒型防振装置において、第一屈曲部および第二屈曲部の内径は、中間筒部材の外径以下に形成されているとよい。これにより、第一屈曲部および第二屈曲部は、中間筒部材に対して軸方向に係合する。従って、確実に、中間筒部材が外筒部材から離脱することを防止できる。

【0013】

ところで、従来、外筒部材の軸方向端部の屈曲部をテーパ絞り工程の1工程のみで形成した場合には、屈曲部の内径が中間筒部材の外径以下とすると、圧入治具により押圧されることで屈曲部が変形することに伴って、中間筒部材が変形する可能性が高かった。そのため、テーパ絞り工程の1工程のみにより屈曲部を形成する場合には、屈曲部が変形したとしても屈曲部が中間筒部材を押圧しないようにすることが考えられていた。しかし、本発明のように、第一屈曲部が変形しないようにできるため、第一屈曲部の内径が中間筒部材の外径以下にしたとしても、上記のような問題が発生することはない。従って、本発明によれば、第一屈曲部が変形することを確実に防止しつつ、外筒部材と中間筒部材との軸方向の係合を強固にすることができる。

【0014】

また、本発明の液体封入式筒型防振装置において、第一平行部は、複数形成され、隣り合う第一平行部の周方向離間角度は、180度以下とするとよい。これにより、第一平行部を圧入治具により押圧する際に、外筒部材が筒状固定部材に対して平行な状態を維持することができる。つまり、外筒部材が筒状固定部材に対して軸ずれが発生することを防止できる。従って、圧入治具により安定して外筒部材を押圧できる。

【0015】

また、本発明の液体封入式筒型防振装置は、内筒部材の外周面から径方向外方に突出するように、且つ、外筒部材の内周面から径方向内方に離隔するように液室に配置されるストッパを備え、第一屈曲部および第二屈曲部は、外筒部材の軸方向から見た場合に、周方向のうち開口窓部が形成されている角度範囲内に形成されるとよい。

【0016】

液室に配置されるストッパを備える場合には、内筒部材と外筒部材とが相対的に軸方向に移動するような力を受けると、ストッパが軸方向両端に形成されるゴム弾性体を押圧することがある。この押圧力に起因して、中間筒部材の周方向のうち開口窓部を形成する部分が軸方向外方へ変形しようとする。中間筒部材がこのような変形をしてしまうと、液室が密封状態を維持できず、液体が漏れるおそれがある。しかし、中間筒部材がこのような変形をしようとしたとしても、第一屈曲部および第二屈曲部が、開口窓部が形成されている角度範囲内に形成されているため、第一屈曲部および第二屈曲部が確実に中間筒部材の当該変形を防止できる。

【0017】

この場合、特に、第一屈曲部および第二屈曲部は、少なくとも角度範囲の中央部に形成されているとよい。上述したように、ストッパが軸方向両端に形成されるゴム弾性体を押圧する場合には、中間筒部材の周方向のうち開口窓部を形成する部分が軸方向外方へ変形しようとする。そして、中間筒部材の開口窓部が形成されている角度範囲のうち中央部が最も変形することになる。そこで、第一屈曲部および第二屈曲部を、少なくとも開口窓部が形成される角度範囲の中央部に形成することで、確実に当該変形を抑制できる。

【0018】

さらに、第一屈曲部および第二屈曲部は、角度範囲の全てに形成されるようにしてもよい。これにより、より確実に、中間筒部材の変形を抑制できる。ただし、開口窓部が形成される角度範囲が大きくなるということは、換言すると、第一平行部の角度範囲が小さくなるということである。従って、圧入治具により十分に押圧できる程度の第一平行部の角度範囲を確保しつつ、第一屈曲部の角度範囲を大きくすることが望ましい。

【0019】

<液体封入式筒型防振装置の製造方法>

ここで、上述においては、本発明を液体封入式筒型防振装置として把握した場合について説明した。この他に、本発明は、液体封入式筒型防振装置の製造方法として把握することができる。

【0020】

すなわち、本発明の液体封入式筒型防振装置の製造方法は、内筒部材と、開口窓部が形成された筒状からなり、内筒部材の径方向外方に離隔して配置される中間筒部材と、内筒部材と中間筒部材とを弾性連結し、開口窓部に対向して開口する凹部を有するゴム弾性体と、アルミニウムを主成分とする金属製の筒状からなり、中間筒部材の径方向外方に配置され、凹部の開口を液密的に覆蓋し凹部との間に液体が封入された液室を形成し、筒状固定部材の内側に圧入される外筒部材と、を備える液体封入式筒型防振装置の製造方法である。

【0021】

そして、外筒部材の軸方向の一方端部は、周方向の一部に外筒部材の軸方向に対して平行に形成される第一平行部と、周方向の他の一部に外筒部材の軸方向に対して径方向内方に屈曲角度が90度未満となるように屈曲形成される第一屈曲部と、を備える。さらに、外筒部材の軸方向の他方端部は、周方向の少なくとも一部に外筒部材の軸方向に対して径方向内方に屈曲角度が90度未満となるように屈曲形成される第二屈曲部を備える。

【0022】

そして、本発明の液体封入式筒型防振装置の製造方法は、内筒部材および中間筒部材にゴム弾性体を一体加硫成形を行う加硫工程と、一体加硫成形により一体化された一体品を、外筒部材の内部に挿入して取り付ける外筒取付工程と、一体品に取り付けられた外筒部材の第一平行部を圧入治具により押圧しながら、筒状固定部材の内側に外筒部材を圧入する圧入工程と、を備える。

【0023】

このように製造された液体封入式筒型防振装置によれば、外筒部材として相手部材との異種電蝕防止および軽量化を図るためにアルミニウムを主成分とする金属を用いつつ、外筒部材の第一屈曲部および第二屈曲部を1工程で形成し、且つ、外筒部材を筒状固定部材の内側に圧入する際に外筒部材が圧入治具に押圧されたとしても第一屈曲部が変形することを防止できる。

【0024】

また、外筒取付工程は、一体品の外周側に外筒部材を配置して、外筒部材を絞り成形してもよい。このように、外筒部材を絞り成形することで、中間筒部材または中間筒部材との間に介在する介在部材に密着できる。従って、密封状態の液室を形成できる。

【0025】

さらに、外筒取付工程は、一体品の外周側に外筒部材を配置して、絞り成形により、外筒部材の外径を縮径すると同時に第一屈曲部および第二屈曲部を形成するとよい。これにより、製造工数を増大させることなく、第一屈曲部および第二屈曲部を成形できる。

【発明を実施するための最良の形態】

【0026】

次に、実施形態を挙げ、本発明をより詳しく説明する。

【0027】

<第一実施形態>

(液体封入式筒型防振装置の構成)

第一実施形態の液体封入式筒型防振装置1の詳細構成について、図2〜図3を参照して説明する。図1は、第一実施形態の液体封入式筒型防振装置1の軸方向から見た図である。図2は、図1のA−A断面図である。図3は、図2のB−B断面図、すなわち、液体封入式筒型防振装置1の軸方向中央部における径方向に切断した断面図である。

【0028】

図1〜図3に示すように、液体封入式筒型防振装置1は、内筒部材10と、樹脂ストッパ20と、中間筒部材30と、ゴム弾性体40と、オリフィス通路形成部材50と、外筒部材60と、外筒シールゴム70とから構成される。

【0029】

内筒部材10は、薄肉鋼管により円筒状に形成されている。この内筒部材10の内径は、相手部材である軸部材が挿通可能な径とされている。樹脂ストッパ20は、円筒部21と、二個の突起部22、23とから構成される。円筒部21は、内筒部材10の外周側に挿通され、内筒部材10の軸方向の中央部に位置決めされている。つまり、円筒部21の内径は、内筒部材10の外径とほぼ同等に形成されている。また、突起部22、23は、円筒部21の外周面から径方向外方であって、それぞれが反対方向に突出するように、円筒部21に一体成形されている。つまり、一方の突起部22は、内筒部材10の外周面から図3の上方へ突出し、他方の突起部23は、内筒部材10の外周面から図3の下方へ突出している。そして、これらの突起部22、23の軸方向幅は、円筒部21の軸方向幅と同一に形成されている。

【0030】

中間筒部材30は、薄肉鋼管によりほぼ円筒状に形成されている。そして、中間筒部材30は、図2に示すように、内筒部材10の径方向外方に離隔して、内筒部材10と同軸状に配置されている。この中間筒部材30は、一対のリング部31、32と、2個の架橋部33、34とから構成される。

【0031】

一対のリング部31、32は、同径の円筒状からなり、軸方向に離隔して且つ同軸状に配置される。このリング部31、32の内径は、内筒部材10よりも十分に大きく、且つ、樹脂ストッパ20の最大外径よりも大きく形成されている。そして、中間筒部材30の2個の架橋部33、34は、それぞれ、一対のリング部31、32の間に軸方向に延びるように配置され、一対のリング部31、32を架橋している。具体的には、2個の架橋部33、34は、図3に示すように、周方向において、内筒部材10の左右両側に位置している。ここで、図3において、上下方向が、主振動の入力方向としている。つまり、2個の架橋部33、34は、主振動入力方向とほぼ直交する径方向上の両側位置にそれぞれ設けられている。

【0032】

ここで、中間筒部材30は、見方を変えると、周方向に2個の開口窓部30a、30bが形成されていることになる。つまり、これらの開口窓部30a、30bが、図3の上下に形成されている。そして、開口窓部30aの周方向の角度範囲θ1、および、開口窓部30bの周方向の角度範囲θ2は、いずれも、約160度程度とされている。また、架橋部33、34は、両リング部31、32よりも径方向内方に位置するように、その両端部が屈曲形成されている。つまり、中間筒部材30の外周面のうち架橋部33、34が存在する部分において、軸方向中央部には、周方向に向かって凹溝が形成されているような形状となる。

【0033】

ゴム弾性体40は、全体としては、略円筒状に形成されている。このゴム弾性体40は、内筒部材10、樹脂ストッパ20および中間筒部材30と共に一体加硫成形により、これらを一体的に弾性連結している。そして、これらにより、外筒部材60を除く中間一体品を成形している。このゴム弾性体40は、具体的には、一対の環状側壁部41、42と、一対の腕部43、44と、ストッパ被覆部45とから構成され、これら全てが一体に加硫成形されている。

【0034】

一対の環状側壁部41、42は、環状に形成されており、内筒部材10の外周面と中間筒部材30のそれぞれのリング部31、32の内周面とを連結している。つまり、一対の環状側壁部41、42は、内筒部材10と中間筒部材30との間のうち、軸方向両端を閉塞している。

【0035】

一対の腕部43、44は、一対の環状側壁部41、42間の軸方向に延びて、内筒部材10の外周面と中間筒部材30のそれぞれの架橋部33、34の内周面との間を連結している。この一対の腕部43、44は、内筒部材10の外周から図3の左右両方向に延びるように形成されている。つまり、腕部43、44は、一対の環状側壁部41、42の間の領域を二分割して、2個の凹部40a、40bを形成している。このうち車両上方の凹部40aは、2個の架橋部33、34間の開口窓部30aに対向して開口している。一方、車両下方の凹部40bは、2個の架橋部33、34間の開口窓部30bに対向して開口している。そして、これらの凹部40a、40bは、後述する外筒部材60により覆蓋されることで液室81、82を形成する。そして、これらの液室81、82には、樹脂ストッパ20の突起部22、23が配置されている。

【0036】

ストッパ被覆部45は、樹脂ストッパ20の突起部22、23の外周表面を被覆している。つまり、ストッパ被覆部45は、樹脂ストッパ20が外筒部材60に当接する際に、樹脂ストッパ20が直接的に外筒部材60に当接しないようにしている。

【0037】

オリフィス通路形成部材50は、金属、樹脂、または、ゴムなどにより成形されている。本実施形態においては、オリフィス通路形成部材50は、ゴムにより形成したものを例に挙げる。このオリフィス通路形成部材50は、中間筒部材30の架橋部33、34の外側全体に加硫接着されている。そして、オリフィス通路形成部材50の外径は、中間筒部材30の一対のリング部31、32の外径とほぼ同等に形成されている。また、オリフィス通路形成部材50の軸方向幅は、中間筒部材30の架橋部33、34の軸方向長さとほぼ同等に形成されている。さらに、オリフィス通路形成部材50の外周面には、周方向に延びる溝51が形成されている。この溝51は、後述する外筒部材60により覆蓋されることでオリフィス通路83を形成する。

【0038】

外筒部材60は、アルミニウムを主成分とする金属、例えば、アルミニウム合金により形成されている。この外筒部材60は、ほぼ円筒状に形成されている。概略としては、外筒部材60は、中間筒部材の径方向外方に配置されている。そして、外筒部材60は、後述する外筒シールゴム70とともに、ゴム弾性体40の凹部40a、40bの開口を液密的に覆蓋し凹部40a、40bとの間に液体が封入された液室81、82を形成している。さらに、外筒部材60は、圧入相手部材である筒状固定部材(図示せず)の内側に圧入される。

【0039】

この外筒部材60は、具体的には、円筒部61と、第一平行部62と、第一屈曲部63と、第二平行部64と、第二屈曲部65とから構成される。円筒部61は、円筒状に形成されており、その内径は、中間筒部材30の一対のリング部31、32の外径よりも僅かに大きく形成されている。また、円筒部61の外径は、圧入相手部材である筒状固定部材の内側に圧入可能となるように、筒状固定部材の内径より僅かに大きくされている。この円筒部61の軸方向長さは、中間筒部材30の軸方向長さとほぼ同等である。そして、円筒部61は、中間筒部材30の径方向外方に同軸状に配置されている。

【0040】

第一平行部62および第一屈曲部63は、外筒部材60の軸方向の一方端部(右側端部)を構成する部分である。また、第二平行部64および第二屈曲部65は、外筒部材60の軸方向の他方端部(左側端部)を構成する部分である。

【0041】

そして、第一平行部62は、図1に示すように、周方向の左右側部分の2箇所に、外筒部材60の軸方向に対して平行に形成されている。ここでは、第一平行部62は、円筒部61と同形状を延長したものに相当する。つまり、第一平行部62の内径および外径は、円筒部61の内径および外径と同一である。そして、第一平行部62のそれぞれの角度範囲α1、α2は、約120度とされている。つまり、隣り合う第一平行部62の周方向離間角度は、約60度である。

【0042】

第一屈曲部63は、周方向の上下側部分、すなわち第一平行部62以外の部分に、外筒部材60の軸方向に対して径方向内方に屈曲形成されている。つまり、第一屈曲部63のそれぞれの角度範囲β1、β2は、約60度とされている。そして、図1の上側の第一屈曲部63は、外筒部材60の軸方向から見た場合に(図1の状態)、周方向のうち開口窓部30aが形成されている角度範囲θ1の中央部に形成されている。また、図1の下側の第一屈曲部63は、外筒部材60の軸方向から見た場合に、周方向のうち開口窓部30bが形成されている角度範囲θ2の中央部に形成されている。そして、この第一屈曲部63の屈曲角度、すなわち第一屈曲部63における外筒部材60の軸方向とのなす鋭角は、30〜60度の範囲としている。本実施形態においては、第一屈曲部63の屈曲角度は、45度としている。ここで、第一屈曲部63の屈曲角度とは、外筒部材60の軸方向に平行な状態を基準として、この基準状態からその端部を径方向内方に屈曲させた場合における角度である。

【0043】

この第一屈曲部63の軸方向外方端(図2の右端)は、第一平行部62の軸方向外方端より軸方向内方(図2の左側)に位置するように形成されている。つまり、第一屈曲部63よりも第一平行部62が軸方向外方に突出している。さらに、第一屈曲部63の内径は、中間筒部材30のリング部31、32の外径以下に形成されている。つまり、第一屈曲部63の内径の公差の最大値が、中間筒部材30のリング部31、32の外径の公差の最小値以下としている。

【0044】

第二平行部64は、外筒部材60の軸方向の一方端部を構成する第一平行部62を、外筒部材60の軸方向の他方端部に配置したものである。また、第二屈曲部65も、外筒部材60の軸方向の一方端部を構成する第一屈曲部63を、外筒部材60の軸方向の他方端部に配置したものである。そこで、詳細な説明は、実質的に上述したとおりであるため、省略する。

【0045】

外筒シールゴム70は、外筒部材60の円筒部61の内周面に加硫接着されている。そして、外筒シールゴム70の内周面が、中間筒部材30の一対のリング部31、32の外周面およびオリフィス通路形成部材50の外周端に当接している。つまり、外筒シールゴム70は、中間筒部材30の一対のリング部31、32の外周面と外筒部材60の筒状部61の内周面との間をシールしている。

【0046】

(液体封入式筒型防振装置の製造方法)

次に、上述した液体封入式筒型防振装置1の製造方法について説明する。まず、内筒部材10、樹脂ストッパ20、中間筒部材30、オリフィス通路形成部材50、および、外筒部材60を、それぞれ成形する(各部成形工程)。ここで、内筒部材10、樹脂ストッパ20、中間筒部材30およびオリフィス通路形成部材50は、上述した形状に形成する。ただし、外筒部材60は、最初の成形形状が上記と相違する。外筒部材60は、まず円筒状に形成される。この外筒部材60の内径は、上述した最終形状である外筒部材60の筒状部71の内径よりも僅かに大きくしている。これは、後述する絞り成形工程により、縮径するためである。

【0047】

続いて、内筒部材10の外周に樹脂ストッパ20の円筒部21を挿入して、内筒部材10の軸方向の中央部に樹脂ストッパ20を配置する。(ストッパ挿入工程)。

【0048】

続いて、樹脂ストッパ20を挿入した内筒部材10と、中間筒部材30とが同軸状となるように、ゴム加硫成形機の金型に装着する。そして、内筒部材10、樹脂ストッパ20および中間筒部材30にゴム弾性体40を一体加硫成形を行う(加硫工程)。これにより、内筒部材10、樹脂ストッパ20および中間筒部材30が弾性連結され、凹部40a、40bが形成される。

【0049】

一方、円筒状に形成された外筒部材60の内周面に、外筒シールゴム80を加硫接着する(外筒シールゴム接着工程)。ただし、外筒シールゴム80は、円筒状に形成された外筒部材60の内周面のうち、軸方向の両端部には形成されないようにしておく。さらに、外筒シールゴム80の内周面は、円筒状であってもよいし、部分的に径方向内方に環状突起を有するようにしてもよい。ここで、環状突起を有しない場合には、外筒シールゴム80の最小内径は、中間筒部材30の外径より大きく形成されている。また、環状突起を有する場合には、外筒シールゴム80の最小内径は、中間筒部材30の外径前後に形成されている。

【0050】

続いて、各液室81、82に封入する液中にて、加硫工程により一体加硫成形により一体化された中間一体品と、オリフィス通路形成部材50を、外筒部材60の内部に挿入して外筒部材60に一体的に取り付ける(外筒取付工程)。具体的には、絞り成形型に、加硫工程により一体加硫成形された中間一体品と、オリフィス通路形成部材50と、外筒シールゴム80が加硫接着された円筒状の外筒部材60とを設置する。具体的には、加硫工程により一体加硫成形された中間一体品の外周側に、オリフィス通路形成部材50を配置し、さらにその外周側に、外筒シールゴム80が加硫接着された円筒状の外筒部材60を配置する。つまり、円筒状の外筒部材60の内側に中間一体品およびオリフィス通路形成部材50を挿入する。

【0051】

このとき、外筒シールゴム80は、環状突起を有しない場合には、その内径が中間筒部材30の外径よりも大きく形成されているので、中間一体品を円筒状の外筒部材60の内側に容易に挿入できる。また、外筒シールゴム80が、環状突起を有する場合であっても、環状突起のみが中間筒部材30の外周面に当接する可能性があるのみであるため、中間一体品を円筒状の外筒部材60の内側に容易に挿入できる。

【0052】

そして、この状態において、円筒状の外筒部材60を絞り成形する。つまり、円筒状の外筒部材60の軸方向中央部が縮径されることで、上述した円筒部71が成形され、中間筒部材30の一対のリング部31、32の外周面に外筒シールゴム80が圧縮した状態で当接する。さらに、外筒シールゴム80の内周面が、オリフィス通路形成部材50の外周面に当接する。

【0053】

従って、外筒部材60は、ゴム弾性体40の腕部43、44により形成された車両上方凹部40aの開口を液密的に覆蓋し、当該車両上方凹部40aとの間に液室81を形成する。また、外筒部材60は、ゴム弾性体40の腕部43、44により形成された車両下方凹部40bの開口を液密的に覆蓋し、当該車両下方凹部40bとの間に液室82を形成する。さらに、オリフィス通路形成部材50の溝51を液密的に覆蓋し、当該溝51との間にオリフィス通路83を形成する。ここで、液室81、82およびオリフィス通路83には、非圧縮性の液体が液密的に封入充填されている。非圧縮性の液体としては、例えば、水、アルキレングリコール、シリコンオイルなどである。

【0054】

さらに、円筒状の外筒部材60の軸方向両端部のうち一部が単に縮径されることで、第一平行部62および第二平行部64が成形される。さらに、同時に、円筒状の外筒部材60の軸方向両端部のうち他の一部が、縮径されることに加えて屈曲形成することで、第一屈曲部63および第二屈曲部65が成形される。このようにして、液体封入式筒型防振装置1の単体としての製造が完了する。

【0055】

ここで、第一屈曲部63および第二屈曲部65の屈曲角度を90度未満とすることで、絞り工程のみにより第一屈曲部63および第二屈曲部65を形成できる。つまり、従来、絞り工程とロールかしめ工程の2工程必要であったものを、絞り工程の1工程のみにすることができる。従って、製造工数の低減により、低コスト化を図ることができる。

【0056】

続いて、単体として製造完了した液体封入式筒型防振装置1を、圧入相手部材である筒状固定部材の内側に圧入する(圧入工程)。まず、筒状固定部材を固定治具に取り付ける。そして、液体封入式筒型防振装置1を、筒状固定部材と同軸状に配置しておき、圧入治具により押圧する。ここで圧入治具の押圧面は、中央に凹部が形成された環状からなる。この圧入治具の押圧面の凹部には、内筒部材10が挿入される。そして、圧入治具の押圧面は、外筒部材60の軸方向の一方端部(図2の右端部)を押圧する。

【0057】

ここで、外筒部材60の軸方向の一方端部において、第一平行部62が、第一屈曲部63よりも軸方向外方に位置している。従って、圧入治具の押圧面は、外筒部材60の第一平行部62の端面のみを押圧する。つまり、第一屈曲部63が圧入治具から押圧力を受けることなく外筒部材60を筒状固定部材の内側に圧入できる。このように、外筒部材60を圧入する際に、第一屈曲部63が圧入治具に押圧されることにより変形することを防止できる。そして、第一平行部62は、外筒部材60の軸方向に平行に形成されているため、軸方向の剛性が高い。従って、第一平行部62は、圧入治具により軸方向に押圧されたとしても、ほとんど変形しない。このように、圧入の際に第一屈曲部63が変形することを防止できるため、圧入の際に第一屈曲部63が中間筒部材30を押圧することを防止でき、結果として液室81、82が密封状態を確実に維持できる。つまり、液体が液室81、82から漏れることを確実に防止できる。

【0058】

さらに、第一平行部62が第一屈曲部63より軸方向外方に位置するように形成することで、圧入治具の押圧面を環状として、圧入治具の位相合わせを行うことなく圧入できる。従って、圧入工程における作業性が非常に良好となる。

【0059】

さらに、第一平行部62は、2箇所に形成され、周方向離間角度が180度以下(本実施形態においては、60度)とすることで、第一平行部62を圧入治具により押圧する際に、外筒部材60が筒状固定部材に対して平行な状態を維持することができる。つまり、外筒部材60が筒状固定部材に対して軸ずれが発生することを防止できる。従って、圧入治具により安定して外筒部材60を押圧できる。

【0060】

また、第一屈曲部63および第二屈曲部65の内径が、中間筒部材30の一対のリング部31、32の外径以下としているため、第一屈曲部63および第二屈曲部65が中間筒部材30に対して軸方向に確実に係合する。従って、確実に、中間筒部材30が外筒部材60から離脱することを防止できる。

【0061】

(液体封入式筒型防振装置1の動作)

以上説明した液体封入式筒型防振装置1の動作について説明する。液体封入式筒型防振装置1の内筒部材10は、相手部材である軸部材を挿通支持している。一方、外筒部材60は、上述したように、相手部材である筒状固定部材の内側に圧入されている。

【0062】

そして、液体封入式筒型防振装置1に図1の上下方向の振動が入力された場合には、腕部43、44の弾性作用に加えて、液室81、82との間であるオリフィス通路83を流動する液体の液柱共振作用により、その振動が減衰される。そして、図1の上下方向の過大な振動が発生すると、樹脂ストッパ20の突起部22、23が外筒部材60に間接的に当接することで、変位が規制される。

【0063】

また、液体封入式筒型防振装置1に軸方向(図2の左右方向)の振動が入力された場合には、腕部43、44の弾性作用により、振動が減衰される。ここで、軸方向の振動が入力された場合には、内筒部材10と外筒部材60とが軸方向に相対移動することになる。そして、樹脂ストッパ20は内筒部材10と実質的に一体的に取り付けられているため、樹脂ストッパ20が内筒部材10と共に軸方向へ移動する。そして、この振動が大きくなると、樹脂ストッパ20がゴム弾性体40の環状側壁部41、42を軸方向外方に向かって押圧することになる。この押圧力に起因して、中間筒部材30の一対のリング部31、32の周方向のうち開口窓部30a、30bを形成する部分が軸方向外方へ変形しようとする。ただし、第一屈曲部63および第二屈曲部65が、開口窓部30a、30bが形成されている角度範囲θ1、θ2の中央部に形成されているため、第一屈曲部63および第二屈曲部65が中間筒部材30のリング部31、32の当該変形を防止できる。

【0064】

<その他の実施形態>

上記実施形態において、第一屈曲部63および第二屈曲部65は、外筒部材60の軸方向から見た場合に、周方向のうち開口窓部30a、30bが形成されている角度範囲θ1、θ2の中央部に形成した。この他に、第一屈曲部63および第二屈曲部65は、角度範囲θ1、θ2の全てに形成するようにしてもよい。この場合、内筒部材10と外筒部材60とが軸方向に相対的に大きく変位した場合であっても、中間筒部材30の一対のリング部31、32の周方向のうち開口窓部30a、30bを形成する部分が軸方向外方へ変形することを確実に防止できる。ただし、第一平行部62の角度範囲α1、α2が小さくなってしまうため、圧入治具により押圧する面積が小さくなる。

【0065】

また、上記実施形態において、第一屈曲部63は、第一平行部62より軸方向内方に位置するようにした。これにより、上述したように、圧入治具の位相合わせを行うことなく、圧入治具により第一平行部62を押圧することができる。ただし、これに限られるものではない。この他に、第一屈曲部63が、第一平行部62より軸方向外方に位置するとしてもよい。この場合には、圧入治具の押圧面を複数の突起状に形成しておき、この突起状部分が第一屈曲部に当接しないようにして、第一平行部のみを確実に押圧するように、位相合わせを行う必要がある。このようにしたとしても、圧入治具の位相合わせの他は、上記実施形態と同様の効果を奏することができる。なお、この場合、第一屈曲部62と第一平行部の軸方向外方端部の寸法精度が要求されないので、製造コストの低減が可能となる。

【図面の簡単な説明】

【0066】

【図1】第一実施形態の液体封入式筒型防振装置1の軸方向から見た図である。

【図2】図1のA−A断面図である。

【図3】図2のB−B断面図、すなわち、液体封入式筒型防振装置1の軸方向中央部における径方向に切断した断面図である。

【符号の説明】

【0067】

1:液体封入式筒型防振装置、

10:内筒部材、

20:樹脂ストッパ、 21:円筒部、 22、23:突起部、

30:中間筒部材、 30a、30b:開口窓部、

31、32:リング部、 33、34:架橋部、

40:ゴム弾性体、 40a、40b:凹部、

41、42:環状側壁部、 43、44:腕部、 45:ストッパ被覆部、

50:オリフィス通路形成部材、 51:溝、

60:外筒部材、 61:円筒部、 62:第一平行部、 63:第一屈曲部、

64:第二平行部、 65:第二屈曲部、

70:外筒シールゴム、

81、82:液室

【特許請求の範囲】

【請求項1】

内筒部材と、

開口窓部が形成された筒状からなり、前記内筒部材の径方向外方に離隔して配置される中間筒部材と、

前記内筒部材と前記中間筒部材とを弾性連結し、前記開口窓部に対向して開口する凹部を有するゴム弾性体と、

アルミニウムを主成分とする金属製の筒状からなり、前記中間筒部材の径方向外方に配置され、前記凹部の開口を液密的に覆蓋し前記凹部との間に液体が封入された液室を形成し、筒状固定部材の内側に圧入される外筒部材と、

を備える液体封入式筒型防振装置であって、

前記外筒部材の軸方向の一方端部は、

周方向の一部に前記外筒部材の軸方向に対して平行に形成される第一平行部と、

周方向の他の一部に前記外筒部材の軸方向に対して径方向内方に屈曲角度が90度未満となるように屈曲形成される第一屈曲部と、

を備え、

前記外筒部材の軸方向の他方端部は、周方向の少なくとも一部に前記外筒部材の軸方向に対して径方向内方に屈曲角度が90度未満となるように屈曲形成される第二屈曲部を備えることを特徴とする液体封入式筒型防振装置。

【請求項2】

前記第一屈曲部は、その軸方向外方端が前記第一平行部の軸方向外方端より軸方向内方に位置するように形成される請求項1に記載の液体封入式筒型防振装置。

【請求項3】

前記第一屈曲部および前記第二屈曲部の内径は、前記中間筒部材の外径以下に形成されている請求項1に記載の液体封入式筒型防振装置。

【請求項4】

前記第一平行部は、複数形成され、

隣り合う前記第一平行部の周方向離間角度は、180度以下である請求項1に記載の液体封入式筒型防振装置。

【請求項5】

前記内筒部材の外周面から径方向外方に突出するように、且つ、前記外筒部材の内周面から径方向内方に離隔するように前記液室に配置されるストッパを備え、

前記第一屈曲部および前記第二屈曲部は、前記外筒部材の軸方向から見た場合に、周方向のうち前記開口窓部が形成されている角度範囲内に形成されている請求項1に記載の液体封入式筒型防振装置。

【請求項6】

前記第一屈曲部および前記第二屈曲部は、少なくとも前記角度範囲の中央部に形成されている請求項5に記載の液体封入式筒型防振装置。

【請求項7】

前記第一屈曲部および前記第二屈曲部は、前記角度範囲の全てに形成されている請求項6に記載の液体封入式筒型防振装置。

【請求項8】

内筒部材と、

開口窓部が形成された筒状からなり、前記内筒部材の径方向外方に離隔して配置される中間筒部材と、

前記内筒部材と前記中間筒部材とを弾性連結し、前記開口窓部に対向して開口する凹部を有するゴム弾性体と、

アルミニウムを主成分とする金属製の筒状からなり、前記中間筒部材の径方向外方に配置され、前記凹部の開口を液密的に覆蓋し前記凹部との間に液体が封入された液室を形成し、筒状固定部材の内側に圧入される外筒部材と、

を備える液体封入式筒型防振装置の製造方法であって、

前記外筒部材の軸方向の一方端部は、

周方向の一部に前記外筒部材の軸方向に対して平行に形成される第一平行部と、

周方向の他の一部に前記外筒部材の軸方向に対して径方向内方に屈曲角度が90度未満となるように屈曲形成される第一屈曲部と、

を備え、

前記外筒部材の軸方向の他方端部は、周方向の少なくとも一部に前記外筒部材の軸方向に対して径方向内方に屈曲角度が90度未満となるように屈曲形成される第二屈曲部を備え、

前記内筒部材および前記中間筒部材に前記ゴム弾性体を一体加硫成形を行う加硫工程と、

前記一体加硫成形により一体化された一体品を、前記外筒部材の内部に挿入して取り付ける外筒取付工程と、

前記一体品に取り付けられた前記外筒部材の前記第一平行部を圧入治具により押圧しながら、前記筒状固定部材の内側に前記外筒部材を圧入する圧入工程と、

を備えることを特徴とする液体封入式筒型防振装置の製造方法。

【請求項9】

前記外筒取付工程は、前記一体品の外周側に前記外筒部材を配置して、前記外筒部材を絞り成形する請求項8に記載の液体封入式筒型防振装置の製造方法。

【請求項10】

前記外筒取付工程は、前記一体品の外周側に前記外筒部材を配置して、絞り成形により、前記外筒部材の外径を縮径すると同時に前記第一屈曲部および前記第二屈曲部を形成する請求項9に記載の液体封入式筒型防振装置。

【請求項1】

内筒部材と、

開口窓部が形成された筒状からなり、前記内筒部材の径方向外方に離隔して配置される中間筒部材と、

前記内筒部材と前記中間筒部材とを弾性連結し、前記開口窓部に対向して開口する凹部を有するゴム弾性体と、

アルミニウムを主成分とする金属製の筒状からなり、前記中間筒部材の径方向外方に配置され、前記凹部の開口を液密的に覆蓋し前記凹部との間に液体が封入された液室を形成し、筒状固定部材の内側に圧入される外筒部材と、

を備える液体封入式筒型防振装置であって、

前記外筒部材の軸方向の一方端部は、

周方向の一部に前記外筒部材の軸方向に対して平行に形成される第一平行部と、

周方向の他の一部に前記外筒部材の軸方向に対して径方向内方に屈曲角度が90度未満となるように屈曲形成される第一屈曲部と、

を備え、

前記外筒部材の軸方向の他方端部は、周方向の少なくとも一部に前記外筒部材の軸方向に対して径方向内方に屈曲角度が90度未満となるように屈曲形成される第二屈曲部を備えることを特徴とする液体封入式筒型防振装置。

【請求項2】

前記第一屈曲部は、その軸方向外方端が前記第一平行部の軸方向外方端より軸方向内方に位置するように形成される請求項1に記載の液体封入式筒型防振装置。

【請求項3】

前記第一屈曲部および前記第二屈曲部の内径は、前記中間筒部材の外径以下に形成されている請求項1に記載の液体封入式筒型防振装置。

【請求項4】

前記第一平行部は、複数形成され、

隣り合う前記第一平行部の周方向離間角度は、180度以下である請求項1に記載の液体封入式筒型防振装置。

【請求項5】

前記内筒部材の外周面から径方向外方に突出するように、且つ、前記外筒部材の内周面から径方向内方に離隔するように前記液室に配置されるストッパを備え、

前記第一屈曲部および前記第二屈曲部は、前記外筒部材の軸方向から見た場合に、周方向のうち前記開口窓部が形成されている角度範囲内に形成されている請求項1に記載の液体封入式筒型防振装置。

【請求項6】

前記第一屈曲部および前記第二屈曲部は、少なくとも前記角度範囲の中央部に形成されている請求項5に記載の液体封入式筒型防振装置。

【請求項7】

前記第一屈曲部および前記第二屈曲部は、前記角度範囲の全てに形成されている請求項6に記載の液体封入式筒型防振装置。

【請求項8】

内筒部材と、

開口窓部が形成された筒状からなり、前記内筒部材の径方向外方に離隔して配置される中間筒部材と、

前記内筒部材と前記中間筒部材とを弾性連結し、前記開口窓部に対向して開口する凹部を有するゴム弾性体と、

アルミニウムを主成分とする金属製の筒状からなり、前記中間筒部材の径方向外方に配置され、前記凹部の開口を液密的に覆蓋し前記凹部との間に液体が封入された液室を形成し、筒状固定部材の内側に圧入される外筒部材と、

を備える液体封入式筒型防振装置の製造方法であって、

前記外筒部材の軸方向の一方端部は、

周方向の一部に前記外筒部材の軸方向に対して平行に形成される第一平行部と、

周方向の他の一部に前記外筒部材の軸方向に対して径方向内方に屈曲角度が90度未満となるように屈曲形成される第一屈曲部と、

を備え、

前記外筒部材の軸方向の他方端部は、周方向の少なくとも一部に前記外筒部材の軸方向に対して径方向内方に屈曲角度が90度未満となるように屈曲形成される第二屈曲部を備え、

前記内筒部材および前記中間筒部材に前記ゴム弾性体を一体加硫成形を行う加硫工程と、

前記一体加硫成形により一体化された一体品を、前記外筒部材の内部に挿入して取り付ける外筒取付工程と、

前記一体品に取り付けられた前記外筒部材の前記第一平行部を圧入治具により押圧しながら、前記筒状固定部材の内側に前記外筒部材を圧入する圧入工程と、

を備えることを特徴とする液体封入式筒型防振装置の製造方法。

【請求項9】

前記外筒取付工程は、前記一体品の外周側に前記外筒部材を配置して、前記外筒部材を絞り成形する請求項8に記載の液体封入式筒型防振装置の製造方法。

【請求項10】

前記外筒取付工程は、前記一体品の外周側に前記外筒部材を配置して、絞り成形により、前記外筒部材の外径を縮径すると同時に前記第一屈曲部および前記第二屈曲部を形成する請求項9に記載の液体封入式筒型防振装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−240819(P2008−240819A)

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願番号】特願2007−79718(P2007−79718)

【出願日】平成19年3月26日(2007.3.26)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願日】平成19年3月26日(2007.3.26)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]