異方性導電フィルム、接合体及び接続方法

【課題】低温短時間条件における高い接着力と、優れた導通信頼性とを兼ね備えた異方性導電フィルム、該異方性導電フィルムを用いた接合体、及び接続方法の提供。

【解決手段】少なくとも導電層21と、絶縁層22とを有してなり、前記絶縁層22が、バインダー、単官能の重合性モノマー、及び硬化剤を含有し、前記導電層21が、Ni粒子、金属被覆樹脂粒子12a、バインダー、重合性モノマー、及び硬化剤を含有し、前記金属被覆樹脂粒子12aが、樹脂コアを少なくともNiで被覆した樹脂粒子である異方性導電フィルム12とする。絶縁層22が、フェノキシ樹脂、単官能の(メタ)アクリルモノマー、及び有機過酸化物を少なくとも含有する態様、などが好ましい。

【解決手段】少なくとも導電層21と、絶縁層22とを有してなり、前記絶縁層22が、バインダー、単官能の重合性モノマー、及び硬化剤を含有し、前記導電層21が、Ni粒子、金属被覆樹脂粒子12a、バインダー、重合性モノマー、及び硬化剤を含有し、前記金属被覆樹脂粒子12aが、樹脂コアを少なくともNiで被覆した樹脂粒子である異方性導電フィルム12とする。絶縁層22が、フェノキシ樹脂、単官能の(メタ)アクリルモノマー、及び有機過酸化物を少なくとも含有する態様、などが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高い導通信頼性及び高接着力を兼ね備え、特にCOFとPWBの接続に好適な異方性導電フィルム、該異方性導電フィルムを用いた接合体、及び接続方法に関する。

【背景技術】

【0002】

液晶ディスプレイ(LCD)にドライバICを実装する際に、一般的な手法として、予め駆動ICがフレキシブル基板(FPC)上に実装されたCOF(Chip On Film)をLCD及びプリント配線基板(PWB)に異方性導電フィルム(ACF;Anisotropic Conductive Film)を介して熱接着を行うことが行われている。

この場合、LCDとCOF、又はCOFとPWBはACF接続することで、互いに電気的な接続が得られ、かつ隣接電極間で絶縁性が保たれると共に、LCDとCOF、又はCOFとPWBが外部の力で剥がれないように接着の機能も付与されている。

近年、LCDモジュールのコストダウンのために、1つのCOFを多出力化(=ファインピッチ化)することでCOFの部品点数を削減する活動が活発化されている。

【0003】

しかし、このようにファインピッチ化が進むとACF熱圧着時のパターン位置ズレ精度が厳しくなる。LCD側のパターンとCOFのパターン、及びCOFのパターンとPWB側のパターンの位置ズレ難易度は、前者が細かいピッチではあるがLCD側がガラスであるため熱膨張量が安定しており、COFのパターンピッチを予め補正することで対応できる。

一方、後者はPWBのガラスとエポキシ材料の厚みが品質的に安定していないため熱膨張量も安定せず、位置ズレ難易度が高い。また、汎用PWBのFR−4規格はガラス転移温度(Tg)が110℃〜130℃であり、PWBの反りやACF接続部のダメージ低減を考慮すると、圧着時の温度はより低温であることが好ましい。そこで、COFとPWBの接続では低温接続が求められる。更に、近年では生産性向上のため、短時間接続の要求も強くなっている。

【0004】

しかしながら、ACFに低温接続性及び短時間接続性を付与し、導通信頼性を向上させるためバインダー硬化物の機械的強度を高めると、COFとPWB接合部の接着強度(90°Y軸方向ピール強度)が低くなる傾向がある。これは、低温領域でバインダーがすぐに固まるため、COF側のポリイミド材料とバインダーが十分に濡れず、化学的な結合が形成し難いこと、バインダー硬化物が固いため90°Y軸方向ピール強度の測定時に接続部のバインダー硬化物自体の変形量が少ないため、変形させるための吸収エネルギーが少ないことが考えられる。

一方、90°Y軸方向ピール強度の測定時に接続部のバインダー硬化物自体の変形量を多くするために、バインダー硬化物の機械的強度(=弾性率)を低く設計すると、接着強度は上がるものの、導通信頼性が悪くなってしまう。

このように対COFの接着強度向上と、対TCP(Tape Carrier Package)の導通信頼性向上とのバランスを図ることは、極めて困難な課題の一つであった。

【0005】

また、COFの種類によっては、十分なピール強度が得られないという問題がある。接着し難い(=ピール強度が低い)COFに高接着させるため、ACFのバインダー組成を最適化させる手法もあるが、一のCOFに最適化すると、他のCOFには接着し難くなるという問題がある。

通常、LCDパネルにCOFを実装してLCDモジュールが完成するが、このLCDモジュールを筐体に組立てる際に、LCDパネルとCOF、COFとPWBのACF接続部に一時的な外的応力が加わる。

経験的にLCDパネルとCOF及びCOFとPWBのピール強度が4N/cm以上ないと、LCDモジュールを筐体に組立て作業する際、COFとACF接続部が剥離する可能性が高くなることが知られている。この場合、LCDパネルとCOF、及びCOFとPWBのピール強度が高いほど、組立て時の外的応力に耐えることができ、組立て作業者の使い勝手が向上する。

様々なCOFに高接着性を付与する手段として、ACFのバインダーのガラス転移温度(Tg)及び弾性率を下げることで各被着体への接着マージンを広げることが可能であるが、高温高湿環境(85℃で85%RH)下ではバインダーが緩みやすくなるため、導通抵抗が上がってしまうという課題がある。

【0006】

前記課題を解決するため、従来より多数の検討が試みられている。例えば特許文献1及び特許文献2には、Ni微粒子を用いたACFについて提案されている。

また、特許文献3、特許文献4、及び特許文献5には、樹脂コアにNiメッキを行い、その外殻にAuメッキを施した導電性粒子及びそれを用いたACFが提案されている。

また、特許文献6には、樹脂コアにNiメッキを行い、その外殻にAgメッキを行ったACFが提案されている。

また、特許文献7には、硬質導電性粒子と軟質導電性粒子を含むACFが提案されている。前記硬質導電性粒子としてはニッケルに金めっきを施したものが用いられており、前記軟質導電性粒子としては架橋ポリスチレン樹脂粒子に金めっきを施したものが用いられている。

【0007】

しかしながら、いずれの先行技術文献においても、低温短時間(130℃で3秒)条件における高接着力と、優れた導通信頼性を兼ね備えた異方性導電フィルム、該異方性導電フィルムを用いた接合体、及び接続方法は未だ得られておらず、その速やかな提供が望まれているのが現状である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−211122号公報

【特許文献2】特開2004−238738号公報

【特許文献3】特表2009−500804号公報

【特許文献4】特開2008−159586号公報

【特許文献5】特開2004−14409号公報

【特許文献6】特開2007−242731号公報

【特許文献7】特開平11−339558号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、低温短時間条件における高い接着力と、優れた導通信頼性とを兼ね備えた異方性導電フィルム、該異方性導電フィルムを用いた接合体、及び接続方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するため本発明らが鋭意検討を重ねた結果、少なくとも絶縁層と導電層の2層構成からなり、前記絶縁層が高い接着力を得るため単官能モノマーを含有し、前記導電層がPWB電極上の酸化膜を突き破り低い接続抵抗を得るためNi粒子と、高い導通信頼性を得るため樹脂コアを少なくともNiで被覆した樹脂粒子との2種類の導電性粒子を含有した異方性導電フィルムが、低温短時間条件にも関わらず高い接着力を備え、かつ優れた導通信頼性とを備えていることを知見した。

【0011】

本発明は、本発明者らによる前記知見に基づくものであり、前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 少なくとも導電層と、絶縁層とを有してなり、

前記絶縁層が、バインダー、単官能の重合性モノマー、及び硬化剤を含有し、

前記導電層が、Ni粒子、金属被覆樹脂粒子、バインダー、重合性モノマー、及び硬化剤を含有し、

前記金属被覆樹脂粒子が、樹脂コアを少なくともNiで被覆した樹脂粒子であることを特徴とする異方性導電フィルムである。

<2> 絶縁層が、フェノキシ樹脂、単官能の(メタ)アクリルモノマー、及び有機過酸化物を少なくとも含有する前記<1>に記載の異方性導電フィルムである。

<3> 導電層が、フェノキシ樹脂、(メタ)アクリルモノマー、及び有機過酸化物を少なくとも含有する前記<1>から<2>のいずれかに記載の異方性導電フィルムである。

<4> 金属被覆樹脂粒子が、樹脂コアをNiで被覆した樹脂粒子、及び樹脂コアをNiで被覆し、更に最表面をAuで被覆した樹脂粒子のいずれかである前記<1>から<3>のいずれかに記載の異方性導電フィルムである。

<5> 樹脂コアの材料が、スチレン−ジビニルベンゼン共重合体及びベンゾグアナミン樹脂のいずれかである前記<1>から<4>のいずれかに記載の異方性導電フィルムである。

<6> 金属被覆樹脂粒子の平均粒径が5μm以上である前記<1>から<5>のいずれかに記載の異方性導電フィルムである。

<7> Ni粒子及び金属被覆樹脂粒子の導電層における合計含有量が、導電層の樹脂固形分100質量部に対し3.0質量部〜20質量部である前記<1>から<6>のいずれかに記載の異方性導電フィルムである。

<8> 第1の回路部材と、第2の回路部材と、前記<1>から<7>のいずれかに記載の異方性導電フィルムと、を備え、

前記異方性導電フィルムを介して、前記第1の回路部材と前記第2の回路部材とが接合されていることを特徴とする接合体である。

<9> 第1の回路部材が、プリント配線板であり、

第2の回路部材が、COFである前記<8>に記載の接合体である。

<10> 第1の回路部材と第2の回路部材との接続方法において、

前記<1>から<7>のいずれかに記載の異方性導電フィルムが、前記第1の回路部材と第2の回路部材の間に挟持され、

前記第1の回路部材及び第2の回路部材から加熱しながら押圧することにより、前記異方性導電フィルムを硬化させて、前記第1の回路部材と前記第2の回路部材を接続することを特徴とする接続方法である。

<11> 第1の回路部材が、プリント配線板であり、

第2の回路部材が、COFである前記<10>に記載の接続方法である。

<12> 前記異方性導電フィルムの導電層がプリント配線板側となり、前記異方性導電フィルムの絶縁層がCOF側になるように配置される前記<11>に記載の接続方法である。

【発明の効果】

【0012】

本発明によれば、従来における前記諸問題を解決し、前記目的を達成することができ、低温短時間条件における高い接着力と、優れた導通信頼性とを兼ね備えた異方性導電フィルム、該異方性導電フィルムを用いた接合体、及び接続方法を提供することができる。

【図面の簡単な説明】

【0013】

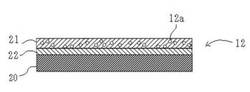

【図1】図1は、本発明の異方性導電フィルムの一例を示す概略図である。

【図2】図2は、本発明の接合体の一例を示す概略図である。

【図3】図3は、実施例におけるピール強度の測定方法を示す説明図である。

【図4】図4は、実施例における導通抵抗の測定方法を示す説明図である。

【発明を実施するための形態】

【0014】

(異方性導電フィルム)

本発明の異方性導電フィルムは、少なくとも導電層と、絶縁層とを有してなり、剥離基材、更に必要に応じてその他の層を有してなる。

前記異方性導電フィルムは、剥離基材(セパレータ)と、該剥離基材(セパレータ)上に形成された絶縁層と、該絶縁層上に形成された導電層とを有する態様であることが好ましい。なお、前記異方性導電フィルムは、剥離基材を有さない態様であってもよく、剥離基材を有する場合には接続の際には剥離基材は剥離除去される。

【0015】

<絶縁層>

前記絶縁層は、バインダー、単官能の重合性モノマー、及び硬化剤を含有し、シランカップリング剤、更に必要に応じてその他の成分を含有してなる。

【0016】

従来より、異方性導電フィルム(ACF)のバインダーの反応主成分として単官能モノマーは使用されていなかった。これは、単官能モノマーはフィルムへのタックを付与したり、バインダーを溶解する目的で使用されており、反応成分が単官能モノマーのみだけでは、バインダー硬化物が粘着状となったり、耐熱性が低下するバインダー硬化物となるので、高い導通信頼性が要求される異方性導電フィルムには適用されていなかった。

一方、異方性導電フィルムのバインダーは高ガラス転移温度(Tg)を示す方が、COFドライバ駆動時も40℃〜60℃程度まで発熱することがあるので都合がよく、また、単官能モノマーを用いてもバインダーの配合割合を多くすることにより、機械的強度を上げることが可能なので、2種の導電性粒子を含む導電層と、絶縁層とを有する2層構成の本発明の異方性導電フィルムにおいて、絶縁層に単官能モノマーを用いても導通特性に問題が生じなくなった。

また、本発明の異方性導電フィルムは、導電層に含まれる硬いNi粒子が端子に食い込む構成であり、この端子への食い込みを維持するため十分な接着強度(ピール強度)が必要になる。更に、室温でのピール強度が高い状態であれば、組み立て時等の外部応力にも耐えることができ、Ni粒子の端子への食い込みが維持できる。

そこで、本発明の異方性導電フィルムにおいては、導電層に2種の導電性粒子(Ni粒子と樹脂コアを少なくともNiで被覆した樹脂粒子)を含み、絶縁層に単官能モノマーを含むバインダー組成にすることが必要不可欠となる。

【0017】

−バインダー−

前記バインダーとしては、特に制限はなく、目的に応じて適宜選択することができ、例えばフェノキシ樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、飽和ポリエステル樹脂、ウレタン樹脂、ブタジエン樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリオレフィン樹脂などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、製膜性、加工性、接続信頼性の点でフェノキシ樹脂が特に好ましい。

前記フェノキシ樹脂とは、ビスフェノールAとエピクロルヒドリンより合成される樹脂であって、適宜合成したものを使用してもよいし、市販品を使用してもよい。該市販品としては、例えば商品名:YP−50(東都化成株式会社製)、YP−70(東都化成株式会社製)、EP1256(ジャパンエポキシレジン株式会社製)などが挙げられる。

前記バインダーの前記絶縁層における含有量としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、20質量%〜70質量%が好ましく、35質量%〜55質量%がより好ましい。

【0018】

−単官能の重合性モノマー−

前記単官能の重合性モノマーとしては、分子内に重合性基を1つ有するものであれば特に制限はなく、目的に応じて適宜選択することができ、例えば単官能の(メタ)アクリルモノマー、スチレンモノマー、ブタジエンモノマー、その他2重結合を有するオレフィン系モノマーなどが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、接着強度、接続信頼性の点で単官能(メタ)アクリルモノマーが特に好ましい。

前記単官能(メタ)アクリルモノマーとしては、特に制限はなく、目的に応じて適宜選択することができ、例えばアクリル酸、アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸n−オクチル、アクリル酸n−ドデシル、アクリル酸2−エチルへキシル、アクリル酸ステアリル、アクリル酸2−クロルエチル、アクリル酸フェニル等のアクリル酸、又はそのエステル類;メタクリル酸、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸n−オクチル、メタクリル酸n−ドデシル、メタクリル酸2−エチルへキシル、メタクリル酸ステアリル、メタクリル酸フェニル、メタクリル酸ジメチルアミノエチル、メタクリル酸ジエチルアミノエチル等のメタクリル酸又はそのエステル類、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0019】

前記単官能の重合性モノマーの前記絶縁層における含有量は、特に制限はなく、目的に応じて適宜選択することができ、2質量%〜30質量%であることが好ましく、5質量%〜20質量%であることがより好ましい。

【0020】

−硬化剤−

前記硬化剤としては、バインダーを硬化できるものであれば特に制限はなく、目的に応じて適宜選択することができるが、例えば有機過酸化物などが好適である。

前記有機過酸化物としては、例えばラウロイルパーオキサイド、ブチルパーオキサイド、ベンジルパーオキサイド、ジラウロイルパーオキサイド、ジブチルパーオキサイド、ベンジルパーオキサイド、パーオキシジカーボネート、ベンゾイルパーオキサイドなどが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記硬化剤の前記絶縁層における含有量は、特に制限はなく、目的に応じて適宜選択することができ、1質量%〜15質量%であることが好ましく、3質量%〜10質量%であることがより好ましい。

【0021】

−シランカップリング剤−

前記シランカップリング剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えばエポキシ系シランカップリング剤、アクリル系シランカップリング剤、チオール系シランカップリング剤、アミン系シランカップリング剤などが挙げられる。

前記シランカップリング剤の前記絶縁層における含有量は、特に制限はなく、目的に応じて適宜選択することができ、0.5質量%〜10質量%であることが好ましく、1質量%〜5質量%であることがより好ましい。

【0022】

−その他の成分−

前記その他の成分としては、特に制限はなく、目的に応じて適宜選択することができ、例えば充填剤、軟化剤、促進剤、老化防止剤、着色剤(顔料、染料)、有機溶剤、イオンキャッチャー剤などが挙げられる。前記その他の成分の添加量は、特に制限はなく、目的に応じて適宜選択することができる。

【0023】

前記絶縁層は、例えばバインダー、単官能の重合性モノマー、硬化剤、好ましくはシランカップリング剤、更に必要に応じてその他の成分(有機溶媒等)を含有する絶縁層用塗布液を調製し、この絶縁層用塗布液を剥離基材(セパレータ)上に塗布し、乾燥させて有機溶媒を除去することにより形成することができる。

前記絶縁層の厚みは、特に制限はなく、目的に応じて適宜選択することができ、例えば10μm〜25μmであることが好ましく、18μm〜21μmであることがより好ましい。前記厚みが、薄すぎると、ピール強度が低下してしまうことがあり、厚すぎると、導通信頼性が悪くなるおそれがある。

【0024】

<導電層>

前記導電層は、Ni粒子、金属被覆樹脂粒子、バインダー、重合性モノマー、及び硬化剤を含有し、シランカップリング剤、更に必要に応じてその他の成分を含有してなる。

【0025】

−Ni粒子−

前記Ni粒子は、低い接続抵抗を実現するために用いられる。前記Ni粒子としては、特に制限はなく、目的に応じて適宜選択することができるが、平均粒径が1μm〜5μmであることが好ましい。前記平均粒径が、1μm未満であると、表面積が少ないために圧着後、接続信頼性に不具合が生じることがあり、5μmを超えると、配線がファインピッチである場合には配線間のショートが発生し不具合となることがある。

なお、前記Ni粒子の表面に金属突起を有するものやNi粒子の表面を有機物で絶縁皮膜を形成したものを用いることもできる。

前記Ni粒子の平均粒径は、数平均粒径を表し、例えば粒度分布測定装置(マイクロトラックMT3100、日機装株式会社製)などにより測定することができる。

前記Ni粒子の硬度は、例えば2,000kgf/mm2〜6,000kgf/mm2であることが好ましい。前記Ni粒子の硬度は、例えば微小圧縮機試験により、Ni粒子に荷重を加え、10%変位させた時の試験力から求めることができる。

前記Ni粒子としては、適宜合成したものを使用してもよいし、市販品を使用してもよい。

前記Ni粒子の前記導電層における含有量は、特に制限はなく、目的に応じて適宜選択することができ、樹脂固形分(バインダーと重合性モノマーと硬化剤の合計量)100質量部に対し2質量部〜10質量部であることが好ましく、2質量部〜8質量部であることがより好ましい。前記含有量が、少なすぎると、導通抵抗が高くなることがあり、多すぎると、短絡の危険度が増すおそれがある。

【0026】

−金属被覆樹脂粒子−

前記金属被覆樹脂粒子としては、導通信頼性の確保の点から、樹脂コアを少なくともNiで被覆した樹脂粒子であることが好ましく、例えば樹脂コアをNiで被覆した樹脂粒子、樹脂コアをNiで被覆し、更に最表面をAuで被覆した樹脂粒子、などが挙げられる。

前記樹脂コアへのNi又はAuの被覆方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば無電解めっき法、スパッタリング法、などが挙げられる。

前記樹脂コアの材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えばスチレン−ジビニルベンゼン共重合体、ベンゾグアナミン樹脂、架橋ポリスチレン樹脂、アクリル樹脂、スチレン−シリカ複合樹脂などが挙げられる。これらの中でも、柔軟な粒子が圧縮時に接触面積が大きくなり良好な導通信頼性を確保できる観点からスチレン−ジビニルベンゼン共重合体が特に好ましい。

【0027】

前記金属被覆樹脂粒子の硬度は、例えば50kgf/mm2〜500kgf/mm2であることが好ましい。前記金属被覆樹脂粒子の硬度は、例えば微小圧縮機試験により、金属被覆樹脂粒子に荷重を加え、10%変位させた時の試験力から求めることができる。

前記Ni粒子の硬度(A)と前記金属被覆樹脂粒子の硬度(B)の硬度差(A−B)は、1,500kgf/mm2以上であることが好ましく、2,000kgf/mm2〜5,000kgf/mm2であることがより好ましい。前記硬度差(A−B)が、1,500kgf/mm2未満であると、Ni粒子自体の硬度が不足し、Ni粒子が電極パターン上の金属酸化膜を突き破ることができず、導通不良となることがある。

前記金属被覆樹脂粒子としては、適宜合成したものを使用してもよいし、市販品を使用してもよい。

前記金属被覆樹脂粒子の平均粒径は、5μm以上であることが好ましく、9μm〜11μmであることがより好ましい。前記平均粒径が、5μm未満であると、圧着時の金属被覆樹脂粒子の反発力が低下することになり、接続信頼性に不具合が生じることがある。

前記金属被覆樹脂粒子の平均粒径は、数平均粒径を表し、例えば粒度分布測定装置(マイクロトラックMT3100、日機装株式会社製)などにより測定することができる。

前記金属被覆樹脂粒子の前記導電層における含有量は、特に制限はなく、目的に応じて適宜選択することができ、樹脂固形分(バインダーと重合性モノマーと硬化剤の合計量)100質量部に対し2質量部〜10質量部であることが好ましく、2質量部〜8質量部であることがより好ましい。前記含有量が、少なすぎると、導通抵抗が高くなることがあり、多すぎると、短絡の危険度が増すおそれがある。

前記Ni粒子及び前記金属被覆樹脂粒子の導電層における合計含有量が、前記導電層の樹脂固形分100質量部に対し3質量部〜20質量部であることが好ましく、5質量部〜10質量部であることがより好ましい。前記含有量が、少なすぎると、導通抵抗が高くなることがあり、多すぎると、短絡の危険度が増すおそれがある。

【0028】

−重合性モノマー−

前記重合性モノマーとしては、特に制限はなく、単官能乃至多官能の重合性モノマーを用いることができ、例えば単官能の(メタ)アクリルモノマー、2官能の(メタ)アクリルモノマー、3官能の(メタ)アクリルモノマーなどが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記重合性モノマーの前記導電層における含有量は、特に制限はなく、目的に応じて適宜選択することができ、3質量%〜60質量%であることが好ましく、5質量%〜50質量%であることがより好ましい。

【0029】

−バインダー、硬化剤、シランカップリング剤、及びその他の成分−

前記導電層におけるバインダー、硬化剤、シランカップリング剤、及びその他の成分としては、前記絶縁層のバインダー、硬化剤、シランカップリング剤、及びその他の成分と同じものを、前記絶縁層と同様な含有量で用いることができる。

【0030】

前記導電層は、例えばNi粒子、金属被覆樹脂粒子、バインダー、重合性モノマー、硬化剤、好ましくはシランカップリング剤、更に必要に応じてその他の成分を含有する導電層用塗布液を調製し、この導電層用塗布液を絶縁層上に塗布することにより形成することができる。

前記導電層の厚みは、特に制限はなく、目的に応じて適宜選択することができ、例えば10μm〜25μmであることが好ましく、15μm〜20μmであることがより好ましい。前記厚みが、薄すぎると、導通信頼性が悪くなることがあり、厚すぎると、ピール強度の低下が生じることがある。

前記絶縁層と前記導電層を合わせた異方性導電フィルムの厚みは、25μm〜55μmであることが好ましく、30μm〜50μmであることがより好ましい。前記厚みが、薄すぎると、充填不足によりピール強度が低下することがあり、厚すぎると、押し込み不足による導通不良が生じることがある。

【0031】

−剥離基材−

前記剥離基材としては、その形状、構造、大きさ、厚み、材料(材質)などについては、特に制限はなく、目的に応じて適宜選択することができるが、剥離性の良好なものや耐熱性が高いものが好ましく、例えば、シリコーン等の剥離剤が塗布された透明な剥離PET(ポリエチレンテレフタレート)シート、PTFE(ポリテトラフルオロエチレン)シート、などが挙げられる。

前記剥離基材の厚みは、特に制限はなく、目的に応じて適宜選択することができ、例えば10μm〜100μmであることが好ましく、20μm〜80μmであることがより好ましい。

【0032】

ここで、本発明の異方性導電フィルムは、図1に示すように、剥離基材(セパレータ)20と、該剥離基材(セパレータ)20上に形成された絶縁層22と、該絶縁層22上に形成された導電層21とを有する。導電層21中には導電性粒子12a(Ni粒子及びNi/Auめっき樹脂粒子)が分散されている。

この導電性フィルム12は、図2に示すように、導電層21がPWB 10側となるように貼り付けられる。その後、剥離基材(セパレータ)20が剥がされ、COF 11が絶縁層22側から圧着されて、接合体100が形成される。

【0033】

(接合体)

本発明の接合体は、第1の回路部材と、第2の回路部材と、本発明の前記異方性導電フィルムとを備えてなり、更に必要に応じてその他の部材を備えてなる。

前記異方性導電フィルムを介して、前記第1の回路部材と前記第2の回路部材とが接合されている。

【0034】

−第1の回路部材−

前記第1の回路部材としては、特に制限はなく、目的に応じて適宜選択することができ、例えばFPC、PWBなどが挙げられる。これらの中でも、PWBが特に好ましい。

【0035】

−第2の回路部材−

前記第2の回路部材としては、特に制限はなく、目的に応じて適宜選択することができ、FPC、COF(Chip On Film)、TCP、PWB、IC基板、パネルなどが挙げられる。これらの中でも、COFが特に好ましい。

【0036】

ここで、前記接合体においては、前記異方性導電フィルムの導電層が第1の回路部材としてのプリント配線板側となるように貼り付けされ、前記異方性導電フィルムから剥離基材を剥がして絶縁層が第2の回路部材としてのCOF側になるように配置される。

【0037】

(接続方法)

本発明の接続方法は、第1の回路部材と第2の回路部材との接続方法において、

本発明の前記異方性導電フィルムが、前記第1の回路部材と第2の回路部材の間に挟持され、

前記第1の回路部材及び第2の回路部材から加熱しながら押圧することにより、前記異方性導電フィルムを硬化させて、前記第1の回路部材と前記第2の回路部材を接続するものである。

【0038】

この場合、前記第1の回路部材が、プリント配線板であり、前記第2の回路部材が、COFであることが好ましい。

前記異方性導電フィルムの導電層がプリント配線板側となり、前記異方性導電フィルムの絶縁層がCOF側になるように配置されることが好ましく、COF上面から加熱しながら押圧することにより接合される。

【0039】

−圧着条件−

前記加熱は、トータル熱量により決定され、接続時間10秒以下で接合を完了する場合には、加熱温度が120℃〜220℃で行われることが好ましい。

前記圧着は、第2の回路部材の種類によって異なり一概には規定できないが、例えばTABテープの場合には圧力2MPa〜6MPa、ICチップの場合には圧力20MPa〜120MPa、COFの場合には圧力2MPa〜6MPaで、それぞれ3〜10秒間行うことが好ましい。

【実施例】

【0040】

以下、本発明の実施例について説明するが、本発明は下記実施例に何ら限定されるものではない。

【0041】

<Ni粒子又は樹脂粒子の平均粒径の測定>

前記Ni粒子又は樹脂粒子の平均粒径は、粒度分布測定装置(マイクロトラックMT3100、日機装株式会社製)により測定した。

【0042】

(製造例1)

−Ni粒子の作製−

バーレインコ社製 ニッケルパウダー タイプT255を平均粒径が3μmになるように分級し、Ni粒子とした。

【0043】

(製造例2)

−AuめっきNi粒子の作製−

バーレインコ社製 ニッケルパウダー タイプT255を平均粒径が3μmになるように分級後、置換めっきによりAuをNi粒子表面にめっきし、AuめっきNi粒子とした。

【0044】

(製造例3)

−Niめっき樹脂粒子の作製−

平均粒径10μmのスチレン−ジビニルベンゼン共重合体の樹脂粒子に、無電解Niめっきを粒子表面に施し、Niめっき樹脂粒子を作製した。

【0045】

(製造例4)

−Ni/Auめっき樹脂粒子Aの作製−

平均粒径10μmのスチレン−ジビニルベンゼン共重合体の樹脂粒子に、無電解Niめっきを粒子表面に施し、更に置換めっきにてNiめっき表面にAuめっきを行い、Ni/Auめっき樹脂粒子Aを作製した。

【0046】

(製造例5)

−Ni/Auめっき樹脂粒子Bの作製−

平均粒径10μmの架橋ポリスチレン粒子に、無電解Niめっきを粒子表面に施し、更に置換めっきにてNiめっき表面にAuめっきを行い、Ni/Auめっき樹脂粒子Bを作製した。

【0047】

(製造例6)

−Ni/Auめっき樹脂粒子Cの作製−

平均粒径5μmのベンゾグアナミン粒子に、無電解Niめっきを粒子表面に施し、更に置換めっきにてNiめっき表面にAuめっきを行い、Ni/Auめっき樹脂粒子Cを作製した。

【0048】

(実施例1)

<異方性導電フィルム1の作製>

−絶縁層1の作製−

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、及び有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部を、固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を、厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み18μmの絶縁層1を作製した。

【0049】

−導電層1の作製−

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、2官能アクリルモノマー(商品名:A−200、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部、製造例1のNi粒子(平均粒径3μm)2.8質量部、及び製造例6のNi/Auめっき樹脂粒子C(平均粒径5μm、樹脂コア:ベンゾグアナミン樹脂)3.8質量部を固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み17μmの導電層1を作製した。

次に、作製した絶縁層1と導電層1をローラーでラミネートすることにより、貼り合わせて、合計厚みが35μmである絶縁層1と導電層1からなる2層構成の異方性導電フィルム1を作製した。

【0050】

−接合体の作製−

作製した異方性導電フィルム1を介してCOF(ポリイミドフィルム厚み38μm、Cu厚み8μm、200μmP(ピッチ)(ライン:スペース=1:1)、Snめっき品)又はTCP(ポリイミドフィルム厚み75μm、Cu厚み18μm、エポキシ系接着剤層12μm、200μmP(ピッチ)(ライン:スペース=1:1)、Snめっき品)とPWB(ガラスエポキシ基板、Cu厚み35μm、200μmP(ピッチ)(ライン:スペース=1:1)、Auフラッシュめっき品)との接合を行い、接合体1を作製した。

なお、COF又はTCPとPWBの接続は、以下の圧着条件により行った。

<圧着条件>

・ACF幅:2.0mm

・ツール幅:2.0mm

・緩衝材:シリコーンラバー厚み0.2mm

・0.2mmP(ピッチ)−COF/PWB:130℃/3MPa/3sec

・0.2mmP(ピッチ)−TCP/PWB:140℃/3MPa/3sec

【0051】

次に、作製した異方性導電フィルム1及び接合体1について、以下のようにして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0052】

<ピール強度の測定方法>

作製した接合体を、図3に示すようにして、引っ張り速度50mm/minで90°Y軸方向ピール強度を測定した。対COFはTCPよりも接着し難いため、ピール強度は、対COFのみを測定し、下記基準で評価した。なお、結果はピール強度の最大値(N/cm)で示した。

〔評価基準〕

○:ピール強度が8N/cm以上

×:ピール強度が8N/cm未満

【0053】

<導通抵抗の測定方法>

作製した接合体を、図4に示すようにして、テスターを用いて1mAの定電流を印加した際の電圧を4端子法で導通抵抗〔初期の導通抵抗(Ω)、及び環境試験(85℃で85%RHに1,000時間放置)後の導通抵抗(Ω)〕を測定し、下記基準で評価した。対TCPの導通信頼性はCOFよりも厳しいため、導通抵抗は、対TCPのみを測定した。

〔初期の導通抵抗の評価基準〕

○:導通抵抗が0.060Ω以下

×:導通抵抗が0.060Ωを超える

〔環境試験(85℃で85%RHに1,000時間放置)後の導通抵抗の評価基準〕

○:(初期の導通抵抗/環境試験後の導通抵抗)が5倍未満

△:(環境試験後の導通抵抗/初期の導通抵抗)が5倍以上11倍未満

×:(環境試験後の導通抵抗/初期の導通抵抗)が11倍以上

【0054】

(実施例2)

<異方性導電フィルム2の作製及び評価>

実施例1において、導電層1を下記の導電層2に代えた以外は、実施例1と同様にして、合計厚みが35μmである絶縁層1と導電層2からなる2層構成の異方性導電フィルム2及び接合体2を作製した。

作製した異方性導電フィルム2及び接合体2について、実施例1と同様にして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0055】

−導電層2の作製−

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、2官能アクリルモノマー(商品名:A−200、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部、製造例1のNi粒子(平均粒径3μm)2.8質量部、及び製造例5のNi/Auめっき樹脂粒子B(平均粒径10μm、樹脂コア:架橋ポリスチレン)3.8質量部を固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み17μmの導電層2を作製した。

【0056】

(実施例3)

<異方性導電フィルム3の作製>

実施例1において、導電層1を下記の導電層3に代えた以外は、実施例1と同様にして、合計厚みが35μmである絶縁層1と導電層3からなる2層構成の異方性導電フィルム3及び接合体3を作製した。

作製した異方性導電フィルム3及び接合体3について、実施例1と同様にして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0057】

−導電層3の作製−

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、2官能アクリルモノマー(商品名:A−200、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部、製造例1のNi粒子(平均粒径3μm)2.8質量部、及び製造例4のNi/Auめっき樹脂粒子A(平均粒径10μm、樹脂コア:スチレン−ジビニルベンゼン共重合体)3.8質量部を固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み17μmの導電層3を作製した。

【0058】

(実施例4)

<異方性導電フィルム4の作製>

実施例1において、導電層1を下記の導電層4に代えた以外は、実施例1と同様にして、合計厚みが35μmである絶縁層1と導電層4からなる2層構成の異方性導電フィルム4及び接合体4を作製した。

作製した異方性導電フィルム4及び接合体4について、実施例1と同様にして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0059】

−導電層4の作製−

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、2官能アクリルモノマー(商品名:A−200、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部、製造例1のNi粒子(平均粒径3μm)2.8質量部、及び製造例3のNiめっき樹脂粒子(平均粒径10μm、樹脂コア:スチレン−ジビニルベンゼン共重合体)3.8質量部を固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み17μmの導電層4を作製した。

【0060】

(実施例5)

<異方性導電フィルム5の作製>

実施例1において、導電層1を下記の導電層5に代えた以外は、実施例1と同様にして、合計厚みが35μmである絶縁層1と導電層5からなる2層構成の異方性導電フィルム5及び接合体5を作製した。

作製した異方性導電フィルム5及び接合体5について、実施例1と同様にして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0061】

−導電層5の作製−

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、2官能アクリルモノマー(商品名:A−200、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部、製造例1のNi粒子(平均粒径3μm)1.9質量部、及び製造例4のNi/Auめっき樹脂粒子A(平均粒径10μm、樹脂コア:スチレン−ジビニルベンゼン共重合体)1.1質量部を固形分が50質量%になるように含有する酢酸エチルとトルエン混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み17μmの導電層5を作製した。

【0062】

(比較例1)

<異方性導電フィルム6の作製>

実施例1において、導電層1を下記の導電層6に代えた以外は、実施例1と同様にして、合計厚みが35μmである絶縁層1と導電層6からなる2層構成の異方性導電フィルム6及び接合体6を作製した。

作製した異方性導電フィルム6及び接合体6について、実施例1と同様にして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0063】

−導電層6の作製−

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、2官能アクリルモノマー(商品名:A−200、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部、及び製造例1のNi粒子(平均粒径3μm)2.8質量部を固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み17μmの導電層6を作製した。

【0064】

(比較例2)

<異方性導電フィルム7の作製>

実施例1において、導電層1を下記の導電層7に代えた以外は、実施例1と同様にして、合計厚みが35μmである絶縁層1と導電層7からなる2層構成の異方性導電フィルム7及び接合体7を作製した。

作製した異方性導電フィルム7及び接合体7について、実施例1と同様にして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0065】

−導電層7の作製−

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、2官能アクリルモノマー(商品名:A−200、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部、及び製造例4のNi/Auめっき樹脂粒子A(平均粒径10μm、樹脂コア:スチレン−ジビニルベンゼン共重合体)3.8質量部を固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み17μmの導電層7を作製した。

【0066】

(比較例3)

<異方性導電フィルム8の作製>

実施例3において、絶縁層1を下記の絶縁層2に代えた以外は、実施例3と同様にして、合計厚みが35μmである絶縁層2と導電層3からなる2層構成の異方性導電フィルム8及び接合体8を作製した。

作製した異方性導電フィルム8及び接合体8について、実施例1と同様にして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0067】

−絶縁層2の作製−

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、2官能アクリルモノマー(商品名:A−200、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、及び有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部を、固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み18μmの絶縁層2を作製した。

【0068】

(比較例4)

<異方性導電フィルム9の作製>

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、2官能アクリルモノマー(商品名:A−200、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部、製造例1のNi粒子(平均粒径3μm)2.8質量部、及び製造例4のNi/Auめっき樹脂粒子A(平均粒径10μm、樹脂コア:スチレン−ジビニルベンゼン共重合体)3.8質量部を固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み35μmの導電層3からなる異方性導電フィルム9を作製した。

この異方性導電フィルム9を用い、実施例1と同様にして接合体9を作製し、実施例1と同様にして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0069】

(比較例5)

<異方性導電フィルム10の作製>

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部、製造例2のAuめっきNi粒子(平均粒径3μm)2.8質量部、及び製造例5のNi/Auめっき樹脂粒子B(平均粒径10μm、樹脂コア:架橋ポリスチレン)3.8質量部を固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み35μmの導電層8からなる異方性導電フィルム10を作製した。

この異方性導電フィルム10を用い、実施例1と同様にして接合体10を作製し、実施例1と同様にして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0070】

【表1−1】

【表1−2】

【表1−3】

【表1−4】

【表1−4】

【表1−5】

【0071】

表1の結果から、実施例1〜5、及び比較例1、2、5は、いずれも130℃、3MPa、3secという低温短時間条件にも関わらず、高いピール強度を示し、接着性が良好であった。

また、実施例1〜5、及び比較例1、4、5は、いずれも初期導通抵抗が0.06Ω以下と低く、良好であった。

また、実施例3、4、及び比較例1、2、5は、いずれも高温高湿環境(85℃、85%RH)下で1,000時間後の導通抵抗が低く、良好であった。

また、実施例1は、導電層の金属被覆樹脂粒子の樹脂コアとして平均粒径が5μmのベンゾグアナミン樹脂を用いており、ピール強度及び初期導通抵抗は良好であるが、樹脂コア自体の反発力がスチレン−ジビニルベンゼン共重合体に比べ大きく、85℃、85%RH環境下では樹脂コアの反発力によりバインダー硬化物が緩んでしまうため、高温高湿環境(85℃、85%RH)下で1,000時間後の導通抵抗が若干高くなった。

また、実施例2は、導電層の金属被覆樹脂粒子の樹脂コアとして架橋ポリスチレンを用いており、ピール強度及び初期導通抵抗は良好であるが、架橋ポリスチレンは樹脂コア自体の反発力がスチレン−ジビニルベンゼン共重合体に比べて大きく、高温高湿環境(85℃、85%RH)下ではその反発力の影響で粒子を押さえつけているバインダー硬化物が緩んでしまい、結果として1,000時間後の導通抵抗が若干高くなった。

また、実施例3は、絶縁層に単官能アクリルモノマーを含み、導電層にNi粒子とNi/Auめっき樹脂粒子A(樹脂コア:スチレン−ジビニルベンゼン共重合体、平均粒径10μm)を含む本発明のベストモードである。

また、実施例4は、導電層の金属被覆樹脂粒子の樹脂コアとして柔らかいスチレン−ジビニルベンゼン共重合体を用いており、反発力が弱くなるため、粒子の潰れが良くなって粒子と電極の接触面積が大きくなり、Niめっきのみであっても、高温高湿環境(85℃で85%RH)下、1,000時間後でAu/Niめっきとあまり変わらないレベルの低い導通抵抗値が得られた。

また、実施例5は、Ni粒子とNi/Auめっき樹脂粒子Aの合計量が樹脂固形分100質量部に対し2.9質量部であり、実施例3のNi粒子とNi/Auめっき樹脂粒子Aの合計量が樹脂固形分100質量部に対し6.4質量部に比べて半分以下であるため、高温高湿環境(85℃、85%RH)下で1,000時間後の導通抵抗が高くなった。

これに対し、比較例1は、導電層にNi粒子のみを含むので、ピール強度及び初期導通抵抗は良好であるが、高温高湿環境(85℃、85%RH)下で1,000時間後の導通抵抗が高くなった。

また、比較例2は、導電層にNi粒子を含まず、Ni/Auめっき樹脂粒子Aを含むので、初期導通抵抗が、実施例3(ベストモード)よりも若干高く、高温高湿環境(85℃、85%RH)下で1,000時間後の導通抵抗は大きく上昇した。これは、Ni/Auめっき樹脂粒子AだけではPWBパターン表面に形成される酸化膜を突き破って導電性を得ることができないため、高温高湿環境(85℃、85%RH)下で1,000時間後に大きく上昇したと考えられる。

また、比較例3は、絶縁層に2官能アクリルモノマーを含むので、初期及び高温高湿環境(85℃、85%RH)下で1,000時間後の導通抵抗は良好であるが、ピール強度が低下してしまった。

また、比較例4は、導電層が単層であり、ピール強度が低下してしまった。

また、比較例5は、特開平11−339558号公報の実施例を再現したものであり、導電層が単層であり、硬化反応成分が単官能モノマーのみであるためバインダー硬化物のガラス転移温度(Tg)が低く(>85℃)、高温高湿環境(85℃で85%RH)下で樹脂コアの硬い粒子の反発力に負けてしまい、結果として1,000時間後の導通抵抗がOPENとなった。また、Ni粒子の外殻には柔らかいAuめっきがされているので、端子に食い込むことができず酸化膜を突き破ることも難しい。ただし、反応成分が単官能モノマーのみでガラス転移温度(Tg)が低くなるため、ピール強度は高い値を示した。

【産業上の利用可能性】

【0072】

本発明の異方性導電フィルムは、低温短時間条件における高い接着力と、優れた導通信頼性とを兼ね備えているので、例えばCOFとPWBの接続、TCPとPWBの接続、COFとガラス基板の接続、COFとCOFの接続、IC基板とガラス基板の接続、IC基板とPWBの接続等の回路部材同士の接続に好適に用いられる。

【符号の説明】

【0073】

10 PWB(第1の回路部材)

11 COF(第2の回路部材)

11a 端子

12 異方性導電フィルム

12a 導電性粒子(Ni粒子、少なくともNiで被覆した樹脂粒子)

20 剥離基材(セパレータ)

21 導電層

22 絶縁層

100 接合体

【技術分野】

【0001】

本発明は、高い導通信頼性及び高接着力を兼ね備え、特にCOFとPWBの接続に好適な異方性導電フィルム、該異方性導電フィルムを用いた接合体、及び接続方法に関する。

【背景技術】

【0002】

液晶ディスプレイ(LCD)にドライバICを実装する際に、一般的な手法として、予め駆動ICがフレキシブル基板(FPC)上に実装されたCOF(Chip On Film)をLCD及びプリント配線基板(PWB)に異方性導電フィルム(ACF;Anisotropic Conductive Film)を介して熱接着を行うことが行われている。

この場合、LCDとCOF、又はCOFとPWBはACF接続することで、互いに電気的な接続が得られ、かつ隣接電極間で絶縁性が保たれると共に、LCDとCOF、又はCOFとPWBが外部の力で剥がれないように接着の機能も付与されている。

近年、LCDモジュールのコストダウンのために、1つのCOFを多出力化(=ファインピッチ化)することでCOFの部品点数を削減する活動が活発化されている。

【0003】

しかし、このようにファインピッチ化が進むとACF熱圧着時のパターン位置ズレ精度が厳しくなる。LCD側のパターンとCOFのパターン、及びCOFのパターンとPWB側のパターンの位置ズレ難易度は、前者が細かいピッチではあるがLCD側がガラスであるため熱膨張量が安定しており、COFのパターンピッチを予め補正することで対応できる。

一方、後者はPWBのガラスとエポキシ材料の厚みが品質的に安定していないため熱膨張量も安定せず、位置ズレ難易度が高い。また、汎用PWBのFR−4規格はガラス転移温度(Tg)が110℃〜130℃であり、PWBの反りやACF接続部のダメージ低減を考慮すると、圧着時の温度はより低温であることが好ましい。そこで、COFとPWBの接続では低温接続が求められる。更に、近年では生産性向上のため、短時間接続の要求も強くなっている。

【0004】

しかしながら、ACFに低温接続性及び短時間接続性を付与し、導通信頼性を向上させるためバインダー硬化物の機械的強度を高めると、COFとPWB接合部の接着強度(90°Y軸方向ピール強度)が低くなる傾向がある。これは、低温領域でバインダーがすぐに固まるため、COF側のポリイミド材料とバインダーが十分に濡れず、化学的な結合が形成し難いこと、バインダー硬化物が固いため90°Y軸方向ピール強度の測定時に接続部のバインダー硬化物自体の変形量が少ないため、変形させるための吸収エネルギーが少ないことが考えられる。

一方、90°Y軸方向ピール強度の測定時に接続部のバインダー硬化物自体の変形量を多くするために、バインダー硬化物の機械的強度(=弾性率)を低く設計すると、接着強度は上がるものの、導通信頼性が悪くなってしまう。

このように対COFの接着強度向上と、対TCP(Tape Carrier Package)の導通信頼性向上とのバランスを図ることは、極めて困難な課題の一つであった。

【0005】

また、COFの種類によっては、十分なピール強度が得られないという問題がある。接着し難い(=ピール強度が低い)COFに高接着させるため、ACFのバインダー組成を最適化させる手法もあるが、一のCOFに最適化すると、他のCOFには接着し難くなるという問題がある。

通常、LCDパネルにCOFを実装してLCDモジュールが完成するが、このLCDモジュールを筐体に組立てる際に、LCDパネルとCOF、COFとPWBのACF接続部に一時的な外的応力が加わる。

経験的にLCDパネルとCOF及びCOFとPWBのピール強度が4N/cm以上ないと、LCDモジュールを筐体に組立て作業する際、COFとACF接続部が剥離する可能性が高くなることが知られている。この場合、LCDパネルとCOF、及びCOFとPWBのピール強度が高いほど、組立て時の外的応力に耐えることができ、組立て作業者の使い勝手が向上する。

様々なCOFに高接着性を付与する手段として、ACFのバインダーのガラス転移温度(Tg)及び弾性率を下げることで各被着体への接着マージンを広げることが可能であるが、高温高湿環境(85℃で85%RH)下ではバインダーが緩みやすくなるため、導通抵抗が上がってしまうという課題がある。

【0006】

前記課題を解決するため、従来より多数の検討が試みられている。例えば特許文献1及び特許文献2には、Ni微粒子を用いたACFについて提案されている。

また、特許文献3、特許文献4、及び特許文献5には、樹脂コアにNiメッキを行い、その外殻にAuメッキを施した導電性粒子及びそれを用いたACFが提案されている。

また、特許文献6には、樹脂コアにNiメッキを行い、その外殻にAgメッキを行ったACFが提案されている。

また、特許文献7には、硬質導電性粒子と軟質導電性粒子を含むACFが提案されている。前記硬質導電性粒子としてはニッケルに金めっきを施したものが用いられており、前記軟質導電性粒子としては架橋ポリスチレン樹脂粒子に金めっきを施したものが用いられている。

【0007】

しかしながら、いずれの先行技術文献においても、低温短時間(130℃で3秒)条件における高接着力と、優れた導通信頼性を兼ね備えた異方性導電フィルム、該異方性導電フィルムを用いた接合体、及び接続方法は未だ得られておらず、その速やかな提供が望まれているのが現状である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−211122号公報

【特許文献2】特開2004−238738号公報

【特許文献3】特表2009−500804号公報

【特許文献4】特開2008−159586号公報

【特許文献5】特開2004−14409号公報

【特許文献6】特開2007−242731号公報

【特許文献7】特開平11−339558号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、低温短時間条件における高い接着力と、優れた導通信頼性とを兼ね備えた異方性導電フィルム、該異方性導電フィルムを用いた接合体、及び接続方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するため本発明らが鋭意検討を重ねた結果、少なくとも絶縁層と導電層の2層構成からなり、前記絶縁層が高い接着力を得るため単官能モノマーを含有し、前記導電層がPWB電極上の酸化膜を突き破り低い接続抵抗を得るためNi粒子と、高い導通信頼性を得るため樹脂コアを少なくともNiで被覆した樹脂粒子との2種類の導電性粒子を含有した異方性導電フィルムが、低温短時間条件にも関わらず高い接着力を備え、かつ優れた導通信頼性とを備えていることを知見した。

【0011】

本発明は、本発明者らによる前記知見に基づくものであり、前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 少なくとも導電層と、絶縁層とを有してなり、

前記絶縁層が、バインダー、単官能の重合性モノマー、及び硬化剤を含有し、

前記導電層が、Ni粒子、金属被覆樹脂粒子、バインダー、重合性モノマー、及び硬化剤を含有し、

前記金属被覆樹脂粒子が、樹脂コアを少なくともNiで被覆した樹脂粒子であることを特徴とする異方性導電フィルムである。

<2> 絶縁層が、フェノキシ樹脂、単官能の(メタ)アクリルモノマー、及び有機過酸化物を少なくとも含有する前記<1>に記載の異方性導電フィルムである。

<3> 導電層が、フェノキシ樹脂、(メタ)アクリルモノマー、及び有機過酸化物を少なくとも含有する前記<1>から<2>のいずれかに記載の異方性導電フィルムである。

<4> 金属被覆樹脂粒子が、樹脂コアをNiで被覆した樹脂粒子、及び樹脂コアをNiで被覆し、更に最表面をAuで被覆した樹脂粒子のいずれかである前記<1>から<3>のいずれかに記載の異方性導電フィルムである。

<5> 樹脂コアの材料が、スチレン−ジビニルベンゼン共重合体及びベンゾグアナミン樹脂のいずれかである前記<1>から<4>のいずれかに記載の異方性導電フィルムである。

<6> 金属被覆樹脂粒子の平均粒径が5μm以上である前記<1>から<5>のいずれかに記載の異方性導電フィルムである。

<7> Ni粒子及び金属被覆樹脂粒子の導電層における合計含有量が、導電層の樹脂固形分100質量部に対し3.0質量部〜20質量部である前記<1>から<6>のいずれかに記載の異方性導電フィルムである。

<8> 第1の回路部材と、第2の回路部材と、前記<1>から<7>のいずれかに記載の異方性導電フィルムと、を備え、

前記異方性導電フィルムを介して、前記第1の回路部材と前記第2の回路部材とが接合されていることを特徴とする接合体である。

<9> 第1の回路部材が、プリント配線板であり、

第2の回路部材が、COFである前記<8>に記載の接合体である。

<10> 第1の回路部材と第2の回路部材との接続方法において、

前記<1>から<7>のいずれかに記載の異方性導電フィルムが、前記第1の回路部材と第2の回路部材の間に挟持され、

前記第1の回路部材及び第2の回路部材から加熱しながら押圧することにより、前記異方性導電フィルムを硬化させて、前記第1の回路部材と前記第2の回路部材を接続することを特徴とする接続方法である。

<11> 第1の回路部材が、プリント配線板であり、

第2の回路部材が、COFである前記<10>に記載の接続方法である。

<12> 前記異方性導電フィルムの導電層がプリント配線板側となり、前記異方性導電フィルムの絶縁層がCOF側になるように配置される前記<11>に記載の接続方法である。

【発明の効果】

【0012】

本発明によれば、従来における前記諸問題を解決し、前記目的を達成することができ、低温短時間条件における高い接着力と、優れた導通信頼性とを兼ね備えた異方性導電フィルム、該異方性導電フィルムを用いた接合体、及び接続方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】図1は、本発明の異方性導電フィルムの一例を示す概略図である。

【図2】図2は、本発明の接合体の一例を示す概略図である。

【図3】図3は、実施例におけるピール強度の測定方法を示す説明図である。

【図4】図4は、実施例における導通抵抗の測定方法を示す説明図である。

【発明を実施するための形態】

【0014】

(異方性導電フィルム)

本発明の異方性導電フィルムは、少なくとも導電層と、絶縁層とを有してなり、剥離基材、更に必要に応じてその他の層を有してなる。

前記異方性導電フィルムは、剥離基材(セパレータ)と、該剥離基材(セパレータ)上に形成された絶縁層と、該絶縁層上に形成された導電層とを有する態様であることが好ましい。なお、前記異方性導電フィルムは、剥離基材を有さない態様であってもよく、剥離基材を有する場合には接続の際には剥離基材は剥離除去される。

【0015】

<絶縁層>

前記絶縁層は、バインダー、単官能の重合性モノマー、及び硬化剤を含有し、シランカップリング剤、更に必要に応じてその他の成分を含有してなる。

【0016】

従来より、異方性導電フィルム(ACF)のバインダーの反応主成分として単官能モノマーは使用されていなかった。これは、単官能モノマーはフィルムへのタックを付与したり、バインダーを溶解する目的で使用されており、反応成分が単官能モノマーのみだけでは、バインダー硬化物が粘着状となったり、耐熱性が低下するバインダー硬化物となるので、高い導通信頼性が要求される異方性導電フィルムには適用されていなかった。

一方、異方性導電フィルムのバインダーは高ガラス転移温度(Tg)を示す方が、COFドライバ駆動時も40℃〜60℃程度まで発熱することがあるので都合がよく、また、単官能モノマーを用いてもバインダーの配合割合を多くすることにより、機械的強度を上げることが可能なので、2種の導電性粒子を含む導電層と、絶縁層とを有する2層構成の本発明の異方性導電フィルムにおいて、絶縁層に単官能モノマーを用いても導通特性に問題が生じなくなった。

また、本発明の異方性導電フィルムは、導電層に含まれる硬いNi粒子が端子に食い込む構成であり、この端子への食い込みを維持するため十分な接着強度(ピール強度)が必要になる。更に、室温でのピール強度が高い状態であれば、組み立て時等の外部応力にも耐えることができ、Ni粒子の端子への食い込みが維持できる。

そこで、本発明の異方性導電フィルムにおいては、導電層に2種の導電性粒子(Ni粒子と樹脂コアを少なくともNiで被覆した樹脂粒子)を含み、絶縁層に単官能モノマーを含むバインダー組成にすることが必要不可欠となる。

【0017】

−バインダー−

前記バインダーとしては、特に制限はなく、目的に応じて適宜選択することができ、例えばフェノキシ樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、飽和ポリエステル樹脂、ウレタン樹脂、ブタジエン樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリオレフィン樹脂などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、製膜性、加工性、接続信頼性の点でフェノキシ樹脂が特に好ましい。

前記フェノキシ樹脂とは、ビスフェノールAとエピクロルヒドリンより合成される樹脂であって、適宜合成したものを使用してもよいし、市販品を使用してもよい。該市販品としては、例えば商品名:YP−50(東都化成株式会社製)、YP−70(東都化成株式会社製)、EP1256(ジャパンエポキシレジン株式会社製)などが挙げられる。

前記バインダーの前記絶縁層における含有量としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、20質量%〜70質量%が好ましく、35質量%〜55質量%がより好ましい。

【0018】

−単官能の重合性モノマー−

前記単官能の重合性モノマーとしては、分子内に重合性基を1つ有するものであれば特に制限はなく、目的に応じて適宜選択することができ、例えば単官能の(メタ)アクリルモノマー、スチレンモノマー、ブタジエンモノマー、その他2重結合を有するオレフィン系モノマーなどが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、接着強度、接続信頼性の点で単官能(メタ)アクリルモノマーが特に好ましい。

前記単官能(メタ)アクリルモノマーとしては、特に制限はなく、目的に応じて適宜選択することができ、例えばアクリル酸、アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸n−オクチル、アクリル酸n−ドデシル、アクリル酸2−エチルへキシル、アクリル酸ステアリル、アクリル酸2−クロルエチル、アクリル酸フェニル等のアクリル酸、又はそのエステル類;メタクリル酸、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸n−オクチル、メタクリル酸n−ドデシル、メタクリル酸2−エチルへキシル、メタクリル酸ステアリル、メタクリル酸フェニル、メタクリル酸ジメチルアミノエチル、メタクリル酸ジエチルアミノエチル等のメタクリル酸又はそのエステル類、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0019】

前記単官能の重合性モノマーの前記絶縁層における含有量は、特に制限はなく、目的に応じて適宜選択することができ、2質量%〜30質量%であることが好ましく、5質量%〜20質量%であることがより好ましい。

【0020】

−硬化剤−

前記硬化剤としては、バインダーを硬化できるものであれば特に制限はなく、目的に応じて適宜選択することができるが、例えば有機過酸化物などが好適である。

前記有機過酸化物としては、例えばラウロイルパーオキサイド、ブチルパーオキサイド、ベンジルパーオキサイド、ジラウロイルパーオキサイド、ジブチルパーオキサイド、ベンジルパーオキサイド、パーオキシジカーボネート、ベンゾイルパーオキサイドなどが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記硬化剤の前記絶縁層における含有量は、特に制限はなく、目的に応じて適宜選択することができ、1質量%〜15質量%であることが好ましく、3質量%〜10質量%であることがより好ましい。

【0021】

−シランカップリング剤−

前記シランカップリング剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えばエポキシ系シランカップリング剤、アクリル系シランカップリング剤、チオール系シランカップリング剤、アミン系シランカップリング剤などが挙げられる。

前記シランカップリング剤の前記絶縁層における含有量は、特に制限はなく、目的に応じて適宜選択することができ、0.5質量%〜10質量%であることが好ましく、1質量%〜5質量%であることがより好ましい。

【0022】

−その他の成分−

前記その他の成分としては、特に制限はなく、目的に応じて適宜選択することができ、例えば充填剤、軟化剤、促進剤、老化防止剤、着色剤(顔料、染料)、有機溶剤、イオンキャッチャー剤などが挙げられる。前記その他の成分の添加量は、特に制限はなく、目的に応じて適宜選択することができる。

【0023】

前記絶縁層は、例えばバインダー、単官能の重合性モノマー、硬化剤、好ましくはシランカップリング剤、更に必要に応じてその他の成分(有機溶媒等)を含有する絶縁層用塗布液を調製し、この絶縁層用塗布液を剥離基材(セパレータ)上に塗布し、乾燥させて有機溶媒を除去することにより形成することができる。

前記絶縁層の厚みは、特に制限はなく、目的に応じて適宜選択することができ、例えば10μm〜25μmであることが好ましく、18μm〜21μmであることがより好ましい。前記厚みが、薄すぎると、ピール強度が低下してしまうことがあり、厚すぎると、導通信頼性が悪くなるおそれがある。

【0024】

<導電層>

前記導電層は、Ni粒子、金属被覆樹脂粒子、バインダー、重合性モノマー、及び硬化剤を含有し、シランカップリング剤、更に必要に応じてその他の成分を含有してなる。

【0025】

−Ni粒子−

前記Ni粒子は、低い接続抵抗を実現するために用いられる。前記Ni粒子としては、特に制限はなく、目的に応じて適宜選択することができるが、平均粒径が1μm〜5μmであることが好ましい。前記平均粒径が、1μm未満であると、表面積が少ないために圧着後、接続信頼性に不具合が生じることがあり、5μmを超えると、配線がファインピッチである場合には配線間のショートが発生し不具合となることがある。

なお、前記Ni粒子の表面に金属突起を有するものやNi粒子の表面を有機物で絶縁皮膜を形成したものを用いることもできる。

前記Ni粒子の平均粒径は、数平均粒径を表し、例えば粒度分布測定装置(マイクロトラックMT3100、日機装株式会社製)などにより測定することができる。

前記Ni粒子の硬度は、例えば2,000kgf/mm2〜6,000kgf/mm2であることが好ましい。前記Ni粒子の硬度は、例えば微小圧縮機試験により、Ni粒子に荷重を加え、10%変位させた時の試験力から求めることができる。

前記Ni粒子としては、適宜合成したものを使用してもよいし、市販品を使用してもよい。

前記Ni粒子の前記導電層における含有量は、特に制限はなく、目的に応じて適宜選択することができ、樹脂固形分(バインダーと重合性モノマーと硬化剤の合計量)100質量部に対し2質量部〜10質量部であることが好ましく、2質量部〜8質量部であることがより好ましい。前記含有量が、少なすぎると、導通抵抗が高くなることがあり、多すぎると、短絡の危険度が増すおそれがある。

【0026】

−金属被覆樹脂粒子−

前記金属被覆樹脂粒子としては、導通信頼性の確保の点から、樹脂コアを少なくともNiで被覆した樹脂粒子であることが好ましく、例えば樹脂コアをNiで被覆した樹脂粒子、樹脂コアをNiで被覆し、更に最表面をAuで被覆した樹脂粒子、などが挙げられる。

前記樹脂コアへのNi又はAuの被覆方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば無電解めっき法、スパッタリング法、などが挙げられる。

前記樹脂コアの材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えばスチレン−ジビニルベンゼン共重合体、ベンゾグアナミン樹脂、架橋ポリスチレン樹脂、アクリル樹脂、スチレン−シリカ複合樹脂などが挙げられる。これらの中でも、柔軟な粒子が圧縮時に接触面積が大きくなり良好な導通信頼性を確保できる観点からスチレン−ジビニルベンゼン共重合体が特に好ましい。

【0027】

前記金属被覆樹脂粒子の硬度は、例えば50kgf/mm2〜500kgf/mm2であることが好ましい。前記金属被覆樹脂粒子の硬度は、例えば微小圧縮機試験により、金属被覆樹脂粒子に荷重を加え、10%変位させた時の試験力から求めることができる。

前記Ni粒子の硬度(A)と前記金属被覆樹脂粒子の硬度(B)の硬度差(A−B)は、1,500kgf/mm2以上であることが好ましく、2,000kgf/mm2〜5,000kgf/mm2であることがより好ましい。前記硬度差(A−B)が、1,500kgf/mm2未満であると、Ni粒子自体の硬度が不足し、Ni粒子が電極パターン上の金属酸化膜を突き破ることができず、導通不良となることがある。

前記金属被覆樹脂粒子としては、適宜合成したものを使用してもよいし、市販品を使用してもよい。

前記金属被覆樹脂粒子の平均粒径は、5μm以上であることが好ましく、9μm〜11μmであることがより好ましい。前記平均粒径が、5μm未満であると、圧着時の金属被覆樹脂粒子の反発力が低下することになり、接続信頼性に不具合が生じることがある。

前記金属被覆樹脂粒子の平均粒径は、数平均粒径を表し、例えば粒度分布測定装置(マイクロトラックMT3100、日機装株式会社製)などにより測定することができる。

前記金属被覆樹脂粒子の前記導電層における含有量は、特に制限はなく、目的に応じて適宜選択することができ、樹脂固形分(バインダーと重合性モノマーと硬化剤の合計量)100質量部に対し2質量部〜10質量部であることが好ましく、2質量部〜8質量部であることがより好ましい。前記含有量が、少なすぎると、導通抵抗が高くなることがあり、多すぎると、短絡の危険度が増すおそれがある。

前記Ni粒子及び前記金属被覆樹脂粒子の導電層における合計含有量が、前記導電層の樹脂固形分100質量部に対し3質量部〜20質量部であることが好ましく、5質量部〜10質量部であることがより好ましい。前記含有量が、少なすぎると、導通抵抗が高くなることがあり、多すぎると、短絡の危険度が増すおそれがある。

【0028】

−重合性モノマー−

前記重合性モノマーとしては、特に制限はなく、単官能乃至多官能の重合性モノマーを用いることができ、例えば単官能の(メタ)アクリルモノマー、2官能の(メタ)アクリルモノマー、3官能の(メタ)アクリルモノマーなどが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記重合性モノマーの前記導電層における含有量は、特に制限はなく、目的に応じて適宜選択することができ、3質量%〜60質量%であることが好ましく、5質量%〜50質量%であることがより好ましい。

【0029】

−バインダー、硬化剤、シランカップリング剤、及びその他の成分−

前記導電層におけるバインダー、硬化剤、シランカップリング剤、及びその他の成分としては、前記絶縁層のバインダー、硬化剤、シランカップリング剤、及びその他の成分と同じものを、前記絶縁層と同様な含有量で用いることができる。

【0030】

前記導電層は、例えばNi粒子、金属被覆樹脂粒子、バインダー、重合性モノマー、硬化剤、好ましくはシランカップリング剤、更に必要に応じてその他の成分を含有する導電層用塗布液を調製し、この導電層用塗布液を絶縁層上に塗布することにより形成することができる。

前記導電層の厚みは、特に制限はなく、目的に応じて適宜選択することができ、例えば10μm〜25μmであることが好ましく、15μm〜20μmであることがより好ましい。前記厚みが、薄すぎると、導通信頼性が悪くなることがあり、厚すぎると、ピール強度の低下が生じることがある。

前記絶縁層と前記導電層を合わせた異方性導電フィルムの厚みは、25μm〜55μmであることが好ましく、30μm〜50μmであることがより好ましい。前記厚みが、薄すぎると、充填不足によりピール強度が低下することがあり、厚すぎると、押し込み不足による導通不良が生じることがある。

【0031】

−剥離基材−

前記剥離基材としては、その形状、構造、大きさ、厚み、材料(材質)などについては、特に制限はなく、目的に応じて適宜選択することができるが、剥離性の良好なものや耐熱性が高いものが好ましく、例えば、シリコーン等の剥離剤が塗布された透明な剥離PET(ポリエチレンテレフタレート)シート、PTFE(ポリテトラフルオロエチレン)シート、などが挙げられる。

前記剥離基材の厚みは、特に制限はなく、目的に応じて適宜選択することができ、例えば10μm〜100μmであることが好ましく、20μm〜80μmであることがより好ましい。

【0032】

ここで、本発明の異方性導電フィルムは、図1に示すように、剥離基材(セパレータ)20と、該剥離基材(セパレータ)20上に形成された絶縁層22と、該絶縁層22上に形成された導電層21とを有する。導電層21中には導電性粒子12a(Ni粒子及びNi/Auめっき樹脂粒子)が分散されている。

この導電性フィルム12は、図2に示すように、導電層21がPWB 10側となるように貼り付けられる。その後、剥離基材(セパレータ)20が剥がされ、COF 11が絶縁層22側から圧着されて、接合体100が形成される。

【0033】

(接合体)

本発明の接合体は、第1の回路部材と、第2の回路部材と、本発明の前記異方性導電フィルムとを備えてなり、更に必要に応じてその他の部材を備えてなる。

前記異方性導電フィルムを介して、前記第1の回路部材と前記第2の回路部材とが接合されている。

【0034】

−第1の回路部材−

前記第1の回路部材としては、特に制限はなく、目的に応じて適宜選択することができ、例えばFPC、PWBなどが挙げられる。これらの中でも、PWBが特に好ましい。

【0035】

−第2の回路部材−

前記第2の回路部材としては、特に制限はなく、目的に応じて適宜選択することができ、FPC、COF(Chip On Film)、TCP、PWB、IC基板、パネルなどが挙げられる。これらの中でも、COFが特に好ましい。

【0036】

ここで、前記接合体においては、前記異方性導電フィルムの導電層が第1の回路部材としてのプリント配線板側となるように貼り付けされ、前記異方性導電フィルムから剥離基材を剥がして絶縁層が第2の回路部材としてのCOF側になるように配置される。

【0037】

(接続方法)

本発明の接続方法は、第1の回路部材と第2の回路部材との接続方法において、

本発明の前記異方性導電フィルムが、前記第1の回路部材と第2の回路部材の間に挟持され、

前記第1の回路部材及び第2の回路部材から加熱しながら押圧することにより、前記異方性導電フィルムを硬化させて、前記第1の回路部材と前記第2の回路部材を接続するものである。

【0038】

この場合、前記第1の回路部材が、プリント配線板であり、前記第2の回路部材が、COFであることが好ましい。

前記異方性導電フィルムの導電層がプリント配線板側となり、前記異方性導電フィルムの絶縁層がCOF側になるように配置されることが好ましく、COF上面から加熱しながら押圧することにより接合される。

【0039】

−圧着条件−

前記加熱は、トータル熱量により決定され、接続時間10秒以下で接合を完了する場合には、加熱温度が120℃〜220℃で行われることが好ましい。

前記圧着は、第2の回路部材の種類によって異なり一概には規定できないが、例えばTABテープの場合には圧力2MPa〜6MPa、ICチップの場合には圧力20MPa〜120MPa、COFの場合には圧力2MPa〜6MPaで、それぞれ3〜10秒間行うことが好ましい。

【実施例】

【0040】

以下、本発明の実施例について説明するが、本発明は下記実施例に何ら限定されるものではない。

【0041】

<Ni粒子又は樹脂粒子の平均粒径の測定>

前記Ni粒子又は樹脂粒子の平均粒径は、粒度分布測定装置(マイクロトラックMT3100、日機装株式会社製)により測定した。

【0042】

(製造例1)

−Ni粒子の作製−

バーレインコ社製 ニッケルパウダー タイプT255を平均粒径が3μmになるように分級し、Ni粒子とした。

【0043】

(製造例2)

−AuめっきNi粒子の作製−

バーレインコ社製 ニッケルパウダー タイプT255を平均粒径が3μmになるように分級後、置換めっきによりAuをNi粒子表面にめっきし、AuめっきNi粒子とした。

【0044】

(製造例3)

−Niめっき樹脂粒子の作製−

平均粒径10μmのスチレン−ジビニルベンゼン共重合体の樹脂粒子に、無電解Niめっきを粒子表面に施し、Niめっき樹脂粒子を作製した。

【0045】

(製造例4)

−Ni/Auめっき樹脂粒子Aの作製−

平均粒径10μmのスチレン−ジビニルベンゼン共重合体の樹脂粒子に、無電解Niめっきを粒子表面に施し、更に置換めっきにてNiめっき表面にAuめっきを行い、Ni/Auめっき樹脂粒子Aを作製した。

【0046】

(製造例5)

−Ni/Auめっき樹脂粒子Bの作製−

平均粒径10μmの架橋ポリスチレン粒子に、無電解Niめっきを粒子表面に施し、更に置換めっきにてNiめっき表面にAuめっきを行い、Ni/Auめっき樹脂粒子Bを作製した。

【0047】

(製造例6)

−Ni/Auめっき樹脂粒子Cの作製−

平均粒径5μmのベンゾグアナミン粒子に、無電解Niめっきを粒子表面に施し、更に置換めっきにてNiめっき表面にAuめっきを行い、Ni/Auめっき樹脂粒子Cを作製した。

【0048】

(実施例1)

<異方性導電フィルム1の作製>

−絶縁層1の作製−

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、及び有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部を、固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を、厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み18μmの絶縁層1を作製した。

【0049】

−導電層1の作製−

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、2官能アクリルモノマー(商品名:A−200、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部、製造例1のNi粒子(平均粒径3μm)2.8質量部、及び製造例6のNi/Auめっき樹脂粒子C(平均粒径5μm、樹脂コア:ベンゾグアナミン樹脂)3.8質量部を固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み17μmの導電層1を作製した。

次に、作製した絶縁層1と導電層1をローラーでラミネートすることにより、貼り合わせて、合計厚みが35μmである絶縁層1と導電層1からなる2層構成の異方性導電フィルム1を作製した。

【0050】

−接合体の作製−

作製した異方性導電フィルム1を介してCOF(ポリイミドフィルム厚み38μm、Cu厚み8μm、200μmP(ピッチ)(ライン:スペース=1:1)、Snめっき品)又はTCP(ポリイミドフィルム厚み75μm、Cu厚み18μm、エポキシ系接着剤層12μm、200μmP(ピッチ)(ライン:スペース=1:1)、Snめっき品)とPWB(ガラスエポキシ基板、Cu厚み35μm、200μmP(ピッチ)(ライン:スペース=1:1)、Auフラッシュめっき品)との接合を行い、接合体1を作製した。

なお、COF又はTCPとPWBの接続は、以下の圧着条件により行った。

<圧着条件>

・ACF幅:2.0mm

・ツール幅:2.0mm

・緩衝材:シリコーンラバー厚み0.2mm

・0.2mmP(ピッチ)−COF/PWB:130℃/3MPa/3sec

・0.2mmP(ピッチ)−TCP/PWB:140℃/3MPa/3sec

【0051】

次に、作製した異方性導電フィルム1及び接合体1について、以下のようにして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0052】

<ピール強度の測定方法>

作製した接合体を、図3に示すようにして、引っ張り速度50mm/minで90°Y軸方向ピール強度を測定した。対COFはTCPよりも接着し難いため、ピール強度は、対COFのみを測定し、下記基準で評価した。なお、結果はピール強度の最大値(N/cm)で示した。

〔評価基準〕

○:ピール強度が8N/cm以上

×:ピール強度が8N/cm未満

【0053】

<導通抵抗の測定方法>

作製した接合体を、図4に示すようにして、テスターを用いて1mAの定電流を印加した際の電圧を4端子法で導通抵抗〔初期の導通抵抗(Ω)、及び環境試験(85℃で85%RHに1,000時間放置)後の導通抵抗(Ω)〕を測定し、下記基準で評価した。対TCPの導通信頼性はCOFよりも厳しいため、導通抵抗は、対TCPのみを測定した。

〔初期の導通抵抗の評価基準〕

○:導通抵抗が0.060Ω以下

×:導通抵抗が0.060Ωを超える

〔環境試験(85℃で85%RHに1,000時間放置)後の導通抵抗の評価基準〕

○:(初期の導通抵抗/環境試験後の導通抵抗)が5倍未満

△:(環境試験後の導通抵抗/初期の導通抵抗)が5倍以上11倍未満

×:(環境試験後の導通抵抗/初期の導通抵抗)が11倍以上

【0054】

(実施例2)

<異方性導電フィルム2の作製及び評価>

実施例1において、導電層1を下記の導電層2に代えた以外は、実施例1と同様にして、合計厚みが35μmである絶縁層1と導電層2からなる2層構成の異方性導電フィルム2及び接合体2を作製した。

作製した異方性導電フィルム2及び接合体2について、実施例1と同様にして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0055】

−導電層2の作製−

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、2官能アクリルモノマー(商品名:A−200、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部、製造例1のNi粒子(平均粒径3μm)2.8質量部、及び製造例5のNi/Auめっき樹脂粒子B(平均粒径10μm、樹脂コア:架橋ポリスチレン)3.8質量部を固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み17μmの導電層2を作製した。

【0056】

(実施例3)

<異方性導電フィルム3の作製>

実施例1において、導電層1を下記の導電層3に代えた以外は、実施例1と同様にして、合計厚みが35μmである絶縁層1と導電層3からなる2層構成の異方性導電フィルム3及び接合体3を作製した。

作製した異方性導電フィルム3及び接合体3について、実施例1と同様にして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0057】

−導電層3の作製−

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、2官能アクリルモノマー(商品名:A−200、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部、製造例1のNi粒子(平均粒径3μm)2.8質量部、及び製造例4のNi/Auめっき樹脂粒子A(平均粒径10μm、樹脂コア:スチレン−ジビニルベンゼン共重合体)3.8質量部を固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み17μmの導電層3を作製した。

【0058】

(実施例4)

<異方性導電フィルム4の作製>

実施例1において、導電層1を下記の導電層4に代えた以外は、実施例1と同様にして、合計厚みが35μmである絶縁層1と導電層4からなる2層構成の異方性導電フィルム4及び接合体4を作製した。

作製した異方性導電フィルム4及び接合体4について、実施例1と同様にして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0059】

−導電層4の作製−

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、2官能アクリルモノマー(商品名:A−200、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部、製造例1のNi粒子(平均粒径3μm)2.8質量部、及び製造例3のNiめっき樹脂粒子(平均粒径10μm、樹脂コア:スチレン−ジビニルベンゼン共重合体)3.8質量部を固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み17μmの導電層4を作製した。

【0060】

(実施例5)

<異方性導電フィルム5の作製>

実施例1において、導電層1を下記の導電層5に代えた以外は、実施例1と同様にして、合計厚みが35μmである絶縁層1と導電層5からなる2層構成の異方性導電フィルム5及び接合体5を作製した。

作製した異方性導電フィルム5及び接合体5について、実施例1と同様にして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0061】

−導電層5の作製−

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、2官能アクリルモノマー(商品名:A−200、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部、製造例1のNi粒子(平均粒径3μm)1.9質量部、及び製造例4のNi/Auめっき樹脂粒子A(平均粒径10μm、樹脂コア:スチレン−ジビニルベンゼン共重合体)1.1質量部を固形分が50質量%になるように含有する酢酸エチルとトルエン混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み17μmの導電層5を作製した。

【0062】

(比較例1)

<異方性導電フィルム6の作製>

実施例1において、導電層1を下記の導電層6に代えた以外は、実施例1と同様にして、合計厚みが35μmである絶縁層1と導電層6からなる2層構成の異方性導電フィルム6及び接合体6を作製した。

作製した異方性導電フィルム6及び接合体6について、実施例1と同様にして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0063】

−導電層6の作製−

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、2官能アクリルモノマー(商品名:A−200、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部、及び製造例1のNi粒子(平均粒径3μm)2.8質量部を固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み17μmの導電層6を作製した。

【0064】

(比較例2)

<異方性導電フィルム7の作製>

実施例1において、導電層1を下記の導電層7に代えた以外は、実施例1と同様にして、合計厚みが35μmである絶縁層1と導電層7からなる2層構成の異方性導電フィルム7及び接合体7を作製した。

作製した異方性導電フィルム7及び接合体7について、実施例1と同様にして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0065】

−導電層7の作製−

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、2官能アクリルモノマー(商品名:A−200、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部、及び製造例4のNi/Auめっき樹脂粒子A(平均粒径10μm、樹脂コア:スチレン−ジビニルベンゼン共重合体)3.8質量部を固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み17μmの導電層7を作製した。

【0066】

(比較例3)

<異方性導電フィルム8の作製>

実施例3において、絶縁層1を下記の絶縁層2に代えた以外は、実施例3と同様にして、合計厚みが35μmである絶縁層2と導電層3からなる2層構成の異方性導電フィルム8及び接合体8を作製した。

作製した異方性導電フィルム8及び接合体8について、実施例1と同様にして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0067】

−絶縁層2の作製−

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、2官能アクリルモノマー(商品名:A−200、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、及び有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部を、固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み18μmの絶縁層2を作製した。

【0068】

(比較例4)

<異方性導電フィルム9の作製>

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、2官能アクリルモノマー(商品名:A−200、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部、製造例1のNi粒子(平均粒径3μm)2.8質量部、及び製造例4のNi/Auめっき樹脂粒子A(平均粒径10μm、樹脂コア:スチレン−ジビニルベンゼン共重合体)3.8質量部を固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み35μmの導電層3からなる異方性導電フィルム9を作製した。

この異方性導電フィルム9を用い、実施例1と同様にして接合体9を作製し、実施例1と同様にして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0069】

(比較例5)

<異方性導電フィルム10の作製>

フェノキシ樹脂(商品名:YP−50、東都化成株式会社製)45質量部、ウレタンアクリレート(商品名:U−2PPA、新中村化学株式会社製)20質量部、単官能アクリルモノマー(商品名:4−HBA、大阪有機化学工業株式会社製)10質量部、リン酸エステル型アクリレート(商品名:PM−2、日本化薬株式会社製)2質量部、有機過酸化物としてのベンゾイルパーオキサイド(日油株式会社製)3質量部、有機過酸化物としてのジラウロイルパーオキサイド(日油株式会社製)3質量部、製造例2のAuめっきNi粒子(平均粒径3μm)2.8質量部、及び製造例5のNi/Auめっき樹脂粒子B(平均粒径10μm、樹脂コア:架橋ポリスチレン)3.8質量部を固形分が50質量%になるように含有する酢酸エチルとトルエンの混合溶液を調製した。

次に、この混合溶液を厚み50μmのポリエチレンテレフタレート(PET)フィルム上に塗布した後、80℃のオーブンで5分間乾燥し、PETフィルムを剥離することで、厚み35μmの導電層8からなる異方性導電フィルム10を作製した。

この異方性導電フィルム10を用い、実施例1と同様にして接合体10を作製し、実施例1と同様にして、ピール強度、及び導通抵抗を測定した。結果を表1に示す。

【0070】

【表1−1】

【表1−2】

【表1−3】

【表1−4】

【表1−4】

【表1−5】

【0071】

表1の結果から、実施例1〜5、及び比較例1、2、5は、いずれも130℃、3MPa、3secという低温短時間条件にも関わらず、高いピール強度を示し、接着性が良好であった。

また、実施例1〜5、及び比較例1、4、5は、いずれも初期導通抵抗が0.06Ω以下と低く、良好であった。

また、実施例3、4、及び比較例1、2、5は、いずれも高温高湿環境(85℃、85%RH)下で1,000時間後の導通抵抗が低く、良好であった。

また、実施例1は、導電層の金属被覆樹脂粒子の樹脂コアとして平均粒径が5μmのベンゾグアナミン樹脂を用いており、ピール強度及び初期導通抵抗は良好であるが、樹脂コア自体の反発力がスチレン−ジビニルベンゼン共重合体に比べ大きく、85℃、85%RH環境下では樹脂コアの反発力によりバインダー硬化物が緩んでしまうため、高温高湿環境(85℃、85%RH)下で1,000時間後の導通抵抗が若干高くなった。

また、実施例2は、導電層の金属被覆樹脂粒子の樹脂コアとして架橋ポリスチレンを用いており、ピール強度及び初期導通抵抗は良好であるが、架橋ポリスチレンは樹脂コア自体の反発力がスチレン−ジビニルベンゼン共重合体に比べて大きく、高温高湿環境(85℃、85%RH)下ではその反発力の影響で粒子を押さえつけているバインダー硬化物が緩んでしまい、結果として1,000時間後の導通抵抗が若干高くなった。

また、実施例3は、絶縁層に単官能アクリルモノマーを含み、導電層にNi粒子とNi/Auめっき樹脂粒子A(樹脂コア:スチレン−ジビニルベンゼン共重合体、平均粒径10μm)を含む本発明のベストモードである。

また、実施例4は、導電層の金属被覆樹脂粒子の樹脂コアとして柔らかいスチレン−ジビニルベンゼン共重合体を用いており、反発力が弱くなるため、粒子の潰れが良くなって粒子と電極の接触面積が大きくなり、Niめっきのみであっても、高温高湿環境(85℃で85%RH)下、1,000時間後でAu/Niめっきとあまり変わらないレベルの低い導通抵抗値が得られた。

また、実施例5は、Ni粒子とNi/Auめっき樹脂粒子Aの合計量が樹脂固形分100質量部に対し2.9質量部であり、実施例3のNi粒子とNi/Auめっき樹脂粒子Aの合計量が樹脂固形分100質量部に対し6.4質量部に比べて半分以下であるため、高温高湿環境(85℃、85%RH)下で1,000時間後の導通抵抗が高くなった。

これに対し、比較例1は、導電層にNi粒子のみを含むので、ピール強度及び初期導通抵抗は良好であるが、高温高湿環境(85℃、85%RH)下で1,000時間後の導通抵抗が高くなった。

また、比較例2は、導電層にNi粒子を含まず、Ni/Auめっき樹脂粒子Aを含むので、初期導通抵抗が、実施例3(ベストモード)よりも若干高く、高温高湿環境(85℃、85%RH)下で1,000時間後の導通抵抗は大きく上昇した。これは、Ni/Auめっき樹脂粒子AだけではPWBパターン表面に形成される酸化膜を突き破って導電性を得ることができないため、高温高湿環境(85℃、85%RH)下で1,000時間後に大きく上昇したと考えられる。

また、比較例3は、絶縁層に2官能アクリルモノマーを含むので、初期及び高温高湿環境(85℃、85%RH)下で1,000時間後の導通抵抗は良好であるが、ピール強度が低下してしまった。

また、比較例4は、導電層が単層であり、ピール強度が低下してしまった。

また、比較例5は、特開平11−339558号公報の実施例を再現したものであり、導電層が単層であり、硬化反応成分が単官能モノマーのみであるためバインダー硬化物のガラス転移温度(Tg)が低く(>85℃)、高温高湿環境(85℃で85%RH)下で樹脂コアの硬い粒子の反発力に負けてしまい、結果として1,000時間後の導通抵抗がOPENとなった。また、Ni粒子の外殻には柔らかいAuめっきがされているので、端子に食い込むことができず酸化膜を突き破ることも難しい。ただし、反応成分が単官能モノマーのみでガラス転移温度(Tg)が低くなるため、ピール強度は高い値を示した。

【産業上の利用可能性】

【0072】

本発明の異方性導電フィルムは、低温短時間条件における高い接着力と、優れた導通信頼性とを兼ね備えているので、例えばCOFとPWBの接続、TCPとPWBの接続、COFとガラス基板の接続、COFとCOFの接続、IC基板とガラス基板の接続、IC基板とPWBの接続等の回路部材同士の接続に好適に用いられる。

【符号の説明】

【0073】

10 PWB(第1の回路部材)

11 COF(第2の回路部材)

11a 端子

12 異方性導電フィルム

12a 導電性粒子(Ni粒子、少なくともNiで被覆した樹脂粒子)

20 剥離基材(セパレータ)

21 導電層

22 絶縁層

100 接合体

【特許請求の範囲】

【請求項1】

少なくとも導電層と、絶縁層とを有してなり、

前記絶縁層が、バインダー、単官能の重合性モノマー、及び硬化剤を含有し、

前記導電層が、Ni粒子、金属被覆樹脂粒子、バインダー、重合性モノマー、及び硬化剤を含有し、

前記金属被覆樹脂粒子が、樹脂コアを少なくともNiで被覆した樹脂粒子であることを特徴とする異方性導電フィルム。

【請求項2】

絶縁層が、フェノキシ樹脂、単官能の(メタ)アクリルモノマー、及び有機過酸化物を少なくとも含有する請求項1に記載の異方性導電フィルム。

【請求項3】

導電層が、フェノキシ樹脂、(メタ)アクリルモノマー、及び有機過酸化物を少なくとも含有する請求項1から2のいずれかに記載の異方性導電フィルム。

【請求項4】

金属被覆樹脂粒子が、樹脂コアをNiで被覆した樹脂粒子、及び樹脂コアをNiで被覆し、更に最表面をAuで被覆した樹脂粒子のいずれかである請求項1から3のいずれかに記載の異方性導電フィルム。

【請求項5】

樹脂コアの材料が、スチレン−ジビニルベンゼン共重合体及びベンゾグアナミン樹脂のいずれかである請求項1から4のいずれかに記載の異方性導電フィルム。

【請求項6】

金属被覆樹脂粒子の平均粒径が5μm以上である請求項1から5のいずれかに記載の異方性導電フィルム。

【請求項7】

Ni粒子及び金属被覆樹脂粒子の導電層における合計含有量が、導電層の樹脂固形分100質量部に対し3.0質量部〜20質量部である請求項1から6のいずれかに記載の異方性導電フィルム。

【請求項8】

第1の回路部材と、第2の回路部材と、請求項1から7のいずれかに記載の異方性導電フィルムと、を備え、

前記異方性導電フィルムを介して、前記第1の回路部材と前記第2の回路部材とが接合されていることを特徴とする接合体。

【請求項9】

第1の回路部材が、プリント配線板であり、

第2の回路部材が、COFである請求項8に記載の接合体。

【請求項10】

第1の回路部材と第2の回路部材との接続方法において、

請求項1から7のいずれかに記載の異方性導電フィルムが、前記第1の回路部材と第2の回路部材の間に挟持され、

前記第1の回路部材及び第2の回路部材から加熱しながら押圧することにより、前記異方性導電フィルムを硬化させて、前記第1の回路部材と前記第2の回路部材を接続することを特徴とする接続方法。

【請求項11】

第1の回路部材が、プリント配線板であり、

第2の回路部材が、COFである請求項10に記載の接続方法。

【請求項12】

前記異方性導電フィルムの導電層がプリント配線板側となり、前記異方性導電フィルムの絶縁層がCOF側になるように配置される請求項11に記載の接続方法。

【請求項1】

少なくとも導電層と、絶縁層とを有してなり、

前記絶縁層が、バインダー、単官能の重合性モノマー、及び硬化剤を含有し、

前記導電層が、Ni粒子、金属被覆樹脂粒子、バインダー、重合性モノマー、及び硬化剤を含有し、

前記金属被覆樹脂粒子が、樹脂コアを少なくともNiで被覆した樹脂粒子であることを特徴とする異方性導電フィルム。

【請求項2】

絶縁層が、フェノキシ樹脂、単官能の(メタ)アクリルモノマー、及び有機過酸化物を少なくとも含有する請求項1に記載の異方性導電フィルム。

【請求項3】

導電層が、フェノキシ樹脂、(メタ)アクリルモノマー、及び有機過酸化物を少なくとも含有する請求項1から2のいずれかに記載の異方性導電フィルム。

【請求項4】

金属被覆樹脂粒子が、樹脂コアをNiで被覆した樹脂粒子、及び樹脂コアをNiで被覆し、更に最表面をAuで被覆した樹脂粒子のいずれかである請求項1から3のいずれかに記載の異方性導電フィルム。

【請求項5】

樹脂コアの材料が、スチレン−ジビニルベンゼン共重合体及びベンゾグアナミン樹脂のいずれかである請求項1から4のいずれかに記載の異方性導電フィルム。

【請求項6】

金属被覆樹脂粒子の平均粒径が5μm以上である請求項1から5のいずれかに記載の異方性導電フィルム。

【請求項7】

Ni粒子及び金属被覆樹脂粒子の導電層における合計含有量が、導電層の樹脂固形分100質量部に対し3.0質量部〜20質量部である請求項1から6のいずれかに記載の異方性導電フィルム。

【請求項8】

第1の回路部材と、第2の回路部材と、請求項1から7のいずれかに記載の異方性導電フィルムと、を備え、

前記異方性導電フィルムを介して、前記第1の回路部材と前記第2の回路部材とが接合されていることを特徴とする接合体。

【請求項9】

第1の回路部材が、プリント配線板であり、

第2の回路部材が、COFである請求項8に記載の接合体。

【請求項10】

第1の回路部材と第2の回路部材との接続方法において、

請求項1から7のいずれかに記載の異方性導電フィルムが、前記第1の回路部材と第2の回路部材の間に挟持され、

前記第1の回路部材及び第2の回路部材から加熱しながら押圧することにより、前記異方性導電フィルムを硬化させて、前記第1の回路部材と前記第2の回路部材を接続することを特徴とする接続方法。

【請求項11】

第1の回路部材が、プリント配線板であり、

第2の回路部材が、COFである請求項10に記載の接続方法。

【請求項12】

前記異方性導電フィルムの導電層がプリント配線板側となり、前記異方性導電フィルムの絶縁層がCOF側になるように配置される請求項11に記載の接続方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−159486(P2011−159486A)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願番号】特願2010−19974(P2010−19974)

【出願日】平成22年2月1日(2010.2.1)

【出願人】(000108410)ソニーケミカル&インフォメーションデバイス株式会社 (595)

【Fターム(参考)】

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願日】平成22年2月1日(2010.2.1)

【出願人】(000108410)ソニーケミカル&インフォメーションデバイス株式会社 (595)

【Fターム(参考)】

[ Back to top ]