遠心分離機

【課題】本発明の課題は、ロータを組み込んだ状態で試料が接する部位を効率的に滅菌処理することである。

【解決手段】

サンプルラインから回転装置部10のロータ内に試料を供給し、該ロータをロータ室内で回転駆動することによって試料を遠心分離し、遠心分離された試料をロータからサンプルラインを経て排出する遠心分離機において、ロータ室を減圧する真空ポンプを設け、ロータに滅菌用蒸気を流すときには、ロータ室を真空ポンプにより減圧する。

【解決手段】

サンプルラインから回転装置部10のロータ内に試料を供給し、該ロータをロータ室内で回転駆動することによって試料を遠心分離し、遠心分離された試料をロータからサンプルラインを経て排出する遠心分離機において、ロータ室を減圧する真空ポンプを設け、ロータに滅菌用蒸気を流すときには、ロータ室を真空ポンプにより減圧する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ロータ室内で高速回転するロータ内で試料を遠心分離するための遠心分離機に関するものである。

【背景技術】

【0002】

この種の遠心分離機の従来例を図14及び図15に示す。

【0003】

即ち、図14は従来の遠心分離機の正面図、図15は同遠心分離機におけるロータの着脱作業を示す側面図であり、図示例の遠心分離機1’は、図14に示すように、回転装置部10と、その両側に配置された試料注入装置100’及び制御装置部200とで構成されている。

【0004】

上記回転装置部10は、床面2上に複数本のボルト3によって固定されたベース11上に円筒状のチャンバ12を備えており、該チャンバ12内には、図15に示す円筒状のロータ13が回転自在に挿入セットされている。そして、ロータ13の上下からは上回転軸14と下回転軸15が垂直にそれぞれ延びており、上回転軸14は、円板状のアッパプレート16上に設置された駆動部30に連結されている。又、下回転軸15は前記ベース11に固設された下軸受部50によって回転自在に支承されている。尚、駆動部30には駆動源としての不図示の電動モータが設けられており、前記上回転軸14は、電動モータの出力軸(モータ軸)内に挿入固着されており、該上回転軸14と前記下回転軸15には、試料が通過するための円孔状の通路(図示せず)が貫設されている。

【0005】

又、回転装置部10には、油圧によって上下動せしめられる左右一対の鉛直リフト70が前記チャンバ12の背面側(図15の左側)に垂直に立設されており、これらの鉛直リフト70間には、左右一対の水平リフト80が水平に取り付けられている。ここで、水平リフト80は、油圧によって水平方向に進退動せしめられるものであって、その先端部は前記アッパプレート16に連結されている。

【0006】

又、前記試料注入装置100’は、床面2上を移動可能な枠体101を備えており、この枠体101には試料を収容した試料タンク102が設置されており、その上方には液送ポンプ103が配され、更にその上方には切替バルブ104とフローメータ105が設置されている。そして、試料タンク102から上方へ延びる配管106は、前記液送ポンプ103の吸入側に接続されており、液送ポンプ103の吐出側から延びる配管107は、前記回転装置部10の下軸受部50に連結された試料注入コネクタ17に接続されている。又、前記駆動部30の上端に連結された試料排出コネクタ18からは配管108が試料注入装置100’に向かって延びており、その端部は不図示の試料排出タンク内に挿入されている。

【0007】

更に、前記制御装置部200は、矩形ボックス状のケース201の上部にコントロールパネル202を設置して構成されており、図示しないが、ケース201内には駆動部電源、冷却水及びロータ13を冷却するための冷凍機、チャンバ12内の不図示のロータ室を真空引きするための真空ポンプ、前記回転装置部10の各部にオイルを供給するためのオイルポンプ、前記鉛直リフト70及び水平リフト80を駆動するための油圧ユニット等が組み込まれている。尚、コントロールパネル202では、ロータ13の回転数、運転時間、温度等の設定及び表示が可能であり、これには装置を起動・停止するためのスイッチが設けられている。

【0008】

而して、以上の構成を有する遠心分離機1’においては、試料注入装置100’の液送ポンプ103によって試料タンク102内の試料が配管106,107を経て回転装置部10の試料注入コネクタ17からロータ13内に注入される。そして、ロータ13内に注入された試料は、ロータ13が高速回転することによって遠心分離され、遠心分離された試料(上澄液等)は、排出液として試料排出コネクタ18から配管108を経て不図示の試料排出タンクへと排出され、ロータ13内に沈降した粒子を含む試料(分離試料)は、ロータ13の回転が停止した後、ロータ13内が大気に開放されることによってロータ13の下部側から不図示の試料回収タンクへと排出されて回収される。

【0009】

ところで、上述のようにして試料の遠心分離がなされた後は、ロータ13がチャンバ12から取り出されて洗浄され、或は必要に応じて滅菌処理された後、チャンバ12内にロータ13が組み込まれるが、ロータ13は高重量であるため、その着脱は油圧によって作動する前記鉛直リフト70及び水平リフト80によって次のようになされる。

【0010】

即ち、制御装置部200の不図示の油圧ユニットから供給される油圧によって鉛直リフト70が駆動されると、水平リフト80及びその先端部に取り付けられたアッパプレート16が駆動部30及びロータ13と共に上動して図15に鎖線にて示す位置まで上昇する。そして、その位置から水平リフト80が油圧によって駆動されて前進せしめられると、その先端部に支持されたアッパプレート16が駆動部30及びロータ13と共に図15に鎖線にて示す退避位置まで前進するため、これによってロータ13がチャンバ12から取り出される。そして、チャンバ12から取り出されたロータ13は、洗浄或は更に滅菌処理がなされた後、以上とは逆の手順によってチャンバ12内に組み込まれて再び遠心分離に供される。尚、ロータ13の油圧ユニットによる着脱については特許文献1に記載され、蒸気による滅菌処理については特許文献2に記載されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2000−024551号公報

【特許文献2】特開2000−042449号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

ところで、遠心分離すべき試料が例えばインフルエンザウイルスや日本脳炎ウイルス等である場合、これが他のウイルスや菌、或は不純物等の混入によって汚染されないように、その取り扱いには細心の注意が払われなければならない。

【0013】

しかし、図14及び図15に示す従来の遠心分離装置1’においては、ロータ13をチャンバ12から取り出してこれを分解及び滅菌処理した後、滅菌処理されたロータ13を再び組み立ててこれをチャンバ12内に組み込んだ後において、該ロータ13に配管108を接続する作業が必要であるため、その作業時に大気中に浮遊する菌等が試料の経路(以後、「サンプルライン」と称する)に混入する可能性があり、ロータ13を組み込んだ状態での滅菌が不可能であるために無菌状態を保持した状態で試料の遠心分離を行うことが困難であった。

【0014】

又、試料注入装置100’も分解し、サンプルラインを形成する部品を滅菌処理した後に組み立て、それを回転装置部30に接続しているため、無菌状態を完全に保持することが非常に困難であった。

【0015】

本発明は上記問題に鑑みてなされたもので、その目的とする処は、ロータを組み込んだ状態で少なくとも試料が接する部位を滅菌処理することによって、完全な無菌状態下での試料の遠心分離を実現することができる遠心分離機を提供することにある。

【課題を解決するための手段】

【0016】

上記の目的を達成するために本発明は、ロータと、該ロータを回転させるための駆動部と、前記ロータが配置されるロータ室と、該ロータ室を減圧するための真空ポンプと有する遠心分離機において、前記ロータに滅菌用蒸気を流すと共に、蒸気を流すときに、前記ロータが配置される前記ロータ室を前記真空ポンプによって、減圧するようにしたことに一つの特徴を有する。

【0017】

本発明の他の特徴は、前記ロータに蒸気を流すときに、シール部、及びベアリング部にオイルを供給する手段を備えたことにある。

【発明の効果】

【0018】

本発明によれば、ロータ室内を真空状態に保つことにより、該ロータ室が断熱層を形成して熱の伝達を低減するため、ロータが蒸気によって早期に加熱されて該ロータに対する滅菌処理が効率的になされるとともに、チャンバが高温になることがなく安全である。

【0019】

またシール部及びベアリング部にオイルを供給することにより、これらの部品からの蒸気の漏れと大気の侵入がオイルによるシール効果によって確実に防がれ、確実に滅菌することができる。

【0020】

本発明の実施形態によれば、回転装置部にロータを組み込んだ状態で、滅菌装置によって既存のサンプルラインに蒸気等の滅菌用流体を流して少なくとも試料が接触する部位を滅菌処理するようにしたため、完全な無菌状態下での試料の遠心分離を実現することができる。

【0021】

本発明の実施形態によれば、回転装置部に冷却水を供給する冷却水ラインにも滅菌用流体を流して該冷却水ラインも滅菌処理するようにしたため、冷却水に含まれる菌の試料への混入が確実に防がれ、より完全な無菌状態下での試料の遠心分離が可能となる。

【0022】

本発明の実施形態によれば、冷却水として使用される高価な蒸留水等を閉ループ内で循環させて冷却に供することができるため、冷却水の使用量を削減して運転コストを下げることができる。

【0023】

本発明の実施形態によれば、少なくとも試料が接触する部位が蒸気又は薬液によって確実に滅菌処理され、試料への菌の混入が確実に防がれる。

【0024】

本発明の実施形態によれば、滅菌処理後に被処理ラインがエアで加圧されるため、大気の被処理ラインへの侵入が防がれ、大気中に浮遊する菌の被処理ラインへの混入が確実に防がれる。

【0025】

本発明の実施形態によれば、滅菌処理工程の後処理として、例えば蒸気によって加熱されて高温となったロータを冷却水によって冷却するようにしたため、引き続いて実施される試料の遠心分離を速やかに行うことができる。

【0026】

本発明の実施形態によれば、遠心分離された試料を回収する分離試料回収工程の前処理として、エアライン及び冷却水ラインをエアブローするようにしたため、分離試料の回収時に大気がエアライン及び冷却水ラインをスムーズに通過し、ロータ内が確実に大気に開放され、その内部に残留する分離試料が自重によってロータ外に排出されて回収される。

【0027】

本発明の実施形態によれば、遠心分離された試料が回収された後に、ロータを組んだままの状態で、サンプルライン及び冷却水ラインを蒸留水によって洗浄することができ、洗浄に際してロータや配管等の分解や着脱が不要となる。

【0028】

本発明の実施形態によれば、滅菌装置を回転装置部及び制御装置部とは独立に構成したため、遠心分離機を設置する部屋に合わせてこれらの滅菌装置と回転装置部及び制御装置部を任意に設置することができるとともに、必要に応じて後から滅菌装置を既存の回転装置部及び制御装置部と組み合わせて使用することができる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施の形態1に係る遠心分離機の正面図である。

【図2】本発明の実施の形態1に係る遠心分離機の回転装置部の一部を破断して示す縦断面図である。

【図3】本発明の実施の形態1に係る遠心分離機の回転装置部の駆動部の縦断面図である。

【図4】本発明の実施の形態1に係る遠心分離機の下軸受部の縦断面図である。

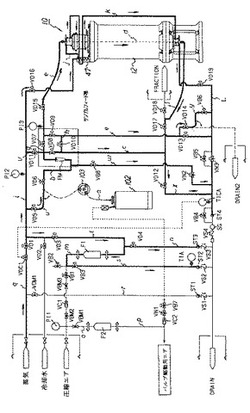

【図5】本発明の実施の形態1に係る遠心分離機の蒸気滅菌装置の配管図である。

【図6】本発明の実施の形態1に係る遠心分離機における蒸気滅菌工程での蒸気の流れを示す配管図である。

【図7】本発明の実施の形態1に係る遠心分離機におけるエアブロー及びロータ冷却工程でのエア及び冷却水の流れを示す配管図である。

【図8】本発明の実施の形態1に係る遠心分離機における遠心分離工程での試料及び冷却水の流れを示す配管図である。

【図9】本発明の実施の形態1に係る遠心分離機におけるエアブロー工程でのエアの流れを示す配管図である。

【図10】本発明の実施の形態1に係る遠心分離機における分離試料回収工程での分離試料及びエアの流れを示す配管図である。

【図11】本発明の実施の形態1に係る遠心分離機における洗浄工程での蒸留水の流れを示す配管図である。

【図12】本発明の実施の形態2に係る遠心分離機における遠心分離工程での試料及び冷却水の流れを示す配管図である。

【図13】本発明の実施の形態2に係る遠心分離機における蒸気滅菌工程での蒸気の流れを示す配管図である。

【図14】従来の遠心分離機の正面図である。

【図15】従来の遠心分離機におけるロータの着脱作業を示す側面図である。

【0030】

本発明の実施形態によれば、滅菌装置を制御する制御部は、制御装置部からの各種信号を受信し、その信号に基づいて滅菌装置を適正に制御することができる。

【発明を実施するための最良の形態】

【0031】

以下に本発明の実施の形態を添付図面に基づいて説明する。

【0032】

図1は本発明の実施の形態1に係る遠心分離機の正面図である。

【0033】

先ず、本発明に係る遠心分離機1の全体構成を図1に基づいて説明するが、本発明に係る遠心分離機1は、図14及び図15に示した従来の遠心分離機1’の試料注入装置100’に滅菌手段を組み込んで蒸気滅菌装置100とした以外は従来の遠心分離機1’の構成と同様であるため、図1においては図14及び図15に示したものと同一要素には同一符号を付し、以下、それらについての再度の説明は省略する。

【0034】

図1に示す蒸気滅菌装置100は、回転装置部10とこれを制御する制御装置部200とは独立に構成されており、その内部には後述の各種配管(図5参照)の他、図14に示した液送ポンプ103(図5参照)及び不図示の制御部を組み込んで構成されており、その上部には蒸気接続口109と蒸留水接続口110及びエア接続口111がそれぞれ立設されている。

【0035】

又、蒸気滅菌装置100の前面上部には操作パネル112が設けられており、操作者はこの操作パネル112によって各種操作を設定することができ、蒸気滅菌装置100の制御部は、操作パネル112から入力された設定(条件)に従ってエア駆動バルブや電動バルブを制御する。尚、図1において、102は遠心分離すべき試料を内部に収容して成る試料タンクであり、その上部から上方へ延出する配管106は、蒸気滅菌装置100の内部に組み込まれた液送ポンプ103(図5参照)の吸入側に接続されており、液送ポンプ103の吐出側から導出する配管107は、回転装置部10の下部に設けられた試料注入コネクタ17に接続されている。又、回転装置部10の駆動部30の上部に設けられた試料排出コネクタ18から導出する配管108は、蒸気滅菌装置100の側部に接続され、蒸気滅菌装置100内に設けられた不図示の試料排出タンク内に挿入されている。

【0036】

次に、回転装置部10の構成の詳細を図2〜図4に基づいて説明する。尚、図2は回転装置部の一部を破断して示す縦断面図、図3は同回転装置部の駆動部の縦断面図、図4は同回転装置部の下軸受部の縦断面図である。

【0037】

図2に示すように、回転装置部10のチャンバ12は、その下端フランジ部が複数のボルト19によってベース11の上部に取り付けられており、その内部の軸中心部には円柱状のロータ13が回転自在に垂直に収納されている。ここで、ロータ13の内部には円筒状のコア20が同心的に収納されており、ロータ13の上下の開口端には椀状のカバー21,22が着脱可能に螺着されている。そして、上下のカバー21,22の中心部には、中空状の上回転軸14と下回転軸15がそれぞれロータナット23,24によって脱着可能に取り付けられており、これらの上回転軸14と下回転軸15は、それぞれ垂直上方及び垂直下方に延び、上回転軸14は後述のように駆動部30に接続され、下回転軸15は下軸受部50によって回転自在に支承されている。

【0038】

ところで、チャンバ12の上端開口部には円板状のアッパプレート16が着脱可能に被着されており、チャンバ12内には前記ロータ13を収容するケース25によって密閉されたロータ室Sが形成されており、ケース25の外周側には円筒状のプロテクタ26が同心的に配置されている。そして、ケース25の外周面には蒸発管としての冷却コイル27が巻装されており、ロータ室Sは冷却コイル27を流れる冷媒の蒸発によって潜熱を奪われて冷却される。又、ロータ室Sの底部には、ベース11の上壁に貫設されたドレイン孔28が開口しており、このドレイン孔28にはコネクタ29が接続されている。更に、ロータ室Sは、図1に示す制御装置部200に設けられた不図示の真空ポンプに接続されている。尚、前記冷却コイル27には、制御装置部200に設けられた不図示のロータ冷却用冷凍機から冷媒が供給され、この冷媒は冷却コイル27を含む閉ループの冷媒配管を循環して冷却作用を繰り返す。

【0039】

又、前記アッパケース16上には、前記ロータ13を高速で回転駆動するための駆動部30が設置されているが、この駆動部30の構成の詳細を図3に基づいて説明する。

【0040】

駆動部30は、駆動源としての電動モータ31を有しており、この電動モータ31の中空状の出力軸32は垂直に配され、その上下が一対のボールベアリング33によって回転自在に支承されている。ここで、電動モータ31は、出力軸32と共に回転する回転子34の周囲にステータ35を固設して構成されており、これらを収納するモータハウジング36には冷却水ジャケット36aが形成されている。従って、電動モータ31は、冷却水ジャケット36aを流れる冷却水によって冷却されてその発熱が抑えられる。尚、この冷却水は、前記制御装置部200に設けられた不図示の冷凍機から供給される。

【0041】

そして、電動モータ31の出力軸32には、前記上回転軸14が挿通固着されており、該上回転軸14の出力軸32から下方へ延出する下端部は上下一対のすべり軸受37によって回転自在に支承されている。又、上回転軸14の出力軸32から上方へ突出する上端部には円筒状のシャフトヘッド38が螺着されており、このシャフトヘッド38の上端部は、耐熱性を有する低摺動プラスチックで構成されたメカニカルシール39に当接している。尚、シャフトヘッド38の外周面は、上下一対のリップシール40によってシールされており、これらのリップシール40は、オイル注入口41から供給されるオイルによって潤滑される。

【0042】

又、上記メカニカルシール39は、シールコネクタ42に上下摺動自在に保持されたシールホルダ43によって上下動可能に保持されており、両者はスプリング44によって下方に付勢されているため、メカニカルシール39は前記シャフトヘッド38の上端に所定の圧力で当接している。尚、メカニカルシール39は、冷却水入口45から供給される冷却水によって冷却され、冷却に供されて温度の上昇した冷却水は、冷却水出口46から排出される。

【0043】

ところで、前記リップシール40の他、前記ボールベアリング33及び滑り軸受37にもオイルが供給されるが、これらのオイルは、前記制御装置部200に設けられた不図示のオイルポンプから供給され、閉ループを構成する不図示のオイル配管を循環せしめられて各部の潤滑に供される。又、前記電動モータ31及び前記リップシール40を冷却する冷却水は、制御装置部200に設けられた不図示の冷凍機から供給されて各部の冷却に供される。

【0044】

又、前記シールコネクタ42の上部中心部には試料排出コネクタ18が取り付けられており、この試料排出コネクタ18には、図1に示す前記配管108が接続されている。

【0045】

而して、以上のように構成された駆動部30の軸中心には、シールコネクタ42、シールホルダ43、メカニカルシール39、シャフトヘッド38及び上回転軸14の各中心部に貫設された円孔状の通路42a,43a,39a,38a,14aによってサンプルライン(図5に示すラインdの一部)が上下方向に形成されており、このサンプルラインの下端は前記ロータ13内の上部に連通しており、上端は試料排出コネクタ18を介して前記配管108(図1参照)に接続されている。

【0046】

次に、前記下軸受部50の構成の詳細を図4に基づいて説明する。

【0047】

下軸受部50は、下回転軸15を回転自在に支持するものであって、下回転軸15は、すべり軸受51によって回転可能に支承されており、その下端部に螺着されたシャフトヘッド52の下端部は、耐熱性を有する低摺動プラスチックで構成されたメカニカルシール53に当接している。尚、シャフトヘッド52の外周面は、上下一対のリップシール54によってシールされており、これらのリップシール54は、オイル注入口55から供給されるオイルによって潤滑される。又、前記すべり軸受51は、冷却水入口56から供給される冷却水によって冷却されるとともに、オイル注入口57から供給されるオイルによって潤滑される。尚、冷却水は、前記制御装置部200に設けられた不図示の冷凍機から供給される。

【0048】

前記メカニカルシール53は、シールコネクタ58に上下摺動自在に保持されたシールホルダ59によって上下動可能に保持されており、両者はスプリング60によって上方に付勢されているため、メカニカルシール53は前記シャフトヘッド52の下端に所定の圧力で当接している。尚、メカニカルシール53は、冷却水入口61から供給される冷却水によって冷却され、冷却に供されて温度の上昇した冷却水は、冷却水出口62から排出される。

【0049】

ところで、前記リップシール54及びすべり軸受51に供給されるオイルは、前記制御装置部200に設けられた不図示のオイルポンプから供給され、閉ループを構成するオイル配管を循環せしめられて各部の潤滑に供される。又、前記リップシール54を冷却する冷却水は、制御装置部200に設けられた不図示の冷凍機から供給されてリップシール54の冷却に供される。

【0050】

又、前記シールコネクタ58の下部中心部には試料注入コネクタ17が取り付けられており、この試料注入コネクタ17には、図1に示す前記配管107が接続されている。

【0051】

而して、以上のように構成された下軸受部50の軸中心には、シールコネクタ58、シールホルダ59、メカニカルシール53、シャフトヘッド52及び下回転軸15の各中心部に貫設された円孔状の通路58a,59a,53a,52a,15aによってサンプルライン(図5に示すラインdの一部)が上下方向に形成されており、このサンプルラインの上端は前記ロータ13内の下部に連通しており、下端は試料注入コネクタ17を介して前記配管107(図1参照)に接続されている。

【0052】

次に、前記蒸気滅菌装置100の配管構成を図5に基づいて説明する。

【0053】

図5は蒸気滅菌装置100の配管図であり、該蒸気滅菌装置100の配管は、既存のサンプルラインと冷却水ライン及びエアラインを含んで構成されている。

【0054】

即ち、図5において、サンプルラインは、試料タンク102から液送ポンプ103に至るラインa(図1に示す配管106)と、液送ポンプ103からバルブVD6を経てフローメータFMに至るラインbと、フローメータFMからバルブVD8及びVD17を経て回転装置部10のチャンバ12下部に至るラインcと、チャンバ12内に形成されるラインdと、駆動部30の上部からバルブVD15、圧力計PI3、バルブVD9及びVD14を経て不図示の試料排出タンク(DRAIN2)に至るラインeと、前記ラインcの前記バルブVD17の下流側から分岐してバルブVD18を経て不図示の試料回収タンク(FRACTION)に至るラインfを含んで構成されている。そして、ラインcとラインeは、間に前記バルブVD8とVD9を挟んでラインg,hによってそれぞれ接続されており、ラインg,hにはバルブVD7,VD10がそれぞれ設けられている。

【0055】

又、冷却水ラインは、不図示の蒸留設備から蒸留水等(例えば、超純水(UFW))の冷却水を流すラインであって、蒸留設備からバルブVD2、圧力計PI2及びバルブVD16を経てチャンバ12上部の接続部47に至るラインiと、接続部47から駆動部30に至るラインjと、駆動部30から下軸受部50に至るラインkと、下軸受部50からバルブVD19,VB5(又はVN3)、温度計TICA、バルブVB4(又はスチームトラップST4)、サイトグラスSG及び逆止弁VS4を経て下水(DRAIN)に至るラインLを含んで構成されている。尚、本実施の形態では、冷却水として4℃の蒸留水を用いた。

【0056】

更に、エアラインは、不図示のエアコンプレッサ等の圧縮エア供給設備からブロー及びバルブ駆動用のエアを流すラインであって、不図示の圧縮エア供給設備から圧力計PI1、バルブVBM2,VC1,VBM3及びVB1を経てフィルタF1に至るラインmと、フィルタF1からバルブVD4、スチームトラップST3及び逆止弁VS3を経て前記ラインLに接続されたラインnと、前記ラインmの前記バルブVBM2の上流側から分岐してバルブVBM1を経てフィルタF2に至るラインoと、フィルタF2から導出するラインpを含んで構成されている。

【0057】

而して、本実施の形態に係る蒸気滅菌装置100は、以上説明したサンプルラインと冷却水ライン及びエアラインに、滅菌用流体として蒸気(ピュアスチーム(PS))を流すためのラインを付加する配管構成を採用している。

【0058】

即ち、ボイラ等の不図示の蒸気発生装置から延びるラインqを前記ラインiのバルブVD2と圧力計PI2の間に接続し、その途中にバルブVDC1とVD1を設けている。又、ラインqの途中から分岐するラインrをスチームトラップST1及び逆止弁VS1を経て前記ラインLに接続するとともに、前記ラインmのバルブVB1とフィルタF1の間からラインsを分岐させ、該ラインsの一端を大気中に開口せしめ、他端をバルブVB2、温度計TIA、スチームトラップST2及び逆止弁VS2を経て前記ラインLに接続している。

【0059】

更に、前記ラインiのバルブVD2と圧力計PI2の間から分岐するラインtをバルブVD3を経て前記ラインnのフィルタF1とバルブVD4の間に接続し、前記ラインqのバルブVD1と圧力計PI2との間から分岐するラインuをバルブVD5を経て前記ラインbの液送ポンプ103とバルブVD6の間に接続するとともに、ラインiの圧力計PI2とバルブVD16の間から分岐するラインvをバルブVD11を経て前記ラインbのフローメータFMとバルブVD8の間に接続している。

【0060】

又、前記ラインbのバルブVD6とフローメータFMの間から分岐するラインwをバルブVB8及びVN2を経て前記ラインLに接続し、前記ラインcのバルブVD8とVD17の間から分岐するラインxをバルブVD12を経て前記ラインLに接続するとともに、前記ラインeのバルブVD9とVD13の間から分岐するラインyをバルブVD14及びVB6を経て前記ラインLに接続している。

【0061】

尚、以上において、バルブVBM1〜VBM3は手動ボールバルブ、バルブVB1〜VB7はエア駆動ボールバルブ、バルブVDM1は手動ダイヤフラムバルブ、バルブVD1〜VD19はエア駆動ダイヤフラムバルブ、バルブVDC1はダイヤフラムコントロールバルブ、バルブVC1,VC2は減圧弁、バルブVN1〜VN3はニードルバルブである。

【0062】

次に、本発明に係る遠心分離機1による遠心分離の一連の作業を図6〜図11に従って工程順に説明するが、作業は、1)蒸気滅菌工程、2)エアブロー及びロータ冷却工程、3)遠心分離工程、4)エアブロー工程、5)分離試料回収工程及び6)洗浄工程を順次経て実施される。尚、図6〜図11は各工程における各種流体(蒸気、冷却水及びエア)の流れを示す図5と同様の配管図であり、これらの図においては図5に付したものと同一要素には同一符号を付している。

1)蒸気滅菌工程:

この蒸気滅菌工程は、前回の遠心分離作業が終了した後、ロータ13をチャンバ12から取り出してこれを分解、洗浄及び滅菌処理し、これらの処理がなされたロータ13を組み立ててチャンバ12内に組み込み、下軸受部50の試料注入コネクタ17に配管107を接続するとともに、駆動部30の試料排出コネクタ18に配管108を接続した後になされる工程であって、この工程では、高温の蒸気(PS)が図6に矢印にて示す経路を経て流される。ここで、配管内の蒸気温度は温度計TICAで測定され、その温度が121℃〜130℃の範囲内となるようにバルブVDC1を制御し、配管内を流れる蒸気の流量及び配管内の圧力を制御することによって、配管内の蒸気温度を制御している。これにより、少なくとも試料が接触する部位が蒸気によって滅菌処理される。

【0063】

即ち、ボイラ等の蒸気発生設備から供給される蒸気は、ラインqを流れ、その一部はラインt,n,m,sを流れてこれらを滅菌処理する。そして、その途中で冷却されて液化した水滴は、スチームトラップST2,ST3から排出される。

【0064】

又、他の蒸気は、冷却水ラインであるラインi側へと流れ、その一部がサンプルライン側であるラインu側へ流れる。そして、ラインu側へ流れた蒸気は、その一部がラインb,gを経てラインeで分岐し、図に矢印にて示すように、チャンバ12の上部に設けられた試料排出コネクタ18からチャンバ12内に形成されたラインdを流れ、ラインc,xを経てラインLに至る。一方、ラインeで分岐した蒸気の一部は、ラインhを経てラインcを流れる蒸気と合流し、残りの一部は、ラインeのバルブVD13側とラインyに分岐してラインLに至る。又、ラインbを流れる蒸気の一部は、ラインwを通ってラインLに至る。尚、ラインwにバルブVN2を配置しているのは、抵抗の小さいラインwを流れる蒸気の流量を絞り、ラインc,e,d,k側に蒸気が流れるようにするためである。ラインLでは、途中で冷却されて液化した蒸気の水滴は、スチームトラップST4と逆止弁VS4を経て下水(DRAIN)へと排出される。

【0065】

他方、ラインqからラインi側へと流れる蒸気は、その一部がラインvを経てラインbを流れる蒸気と合流し、他の蒸気は、冷却水ラインであるラインj,kを図示矢印方向に流れてラインLに至る。そして、その途中で冷却されて液化した水滴は、スチームトラップST4へと排出される。尚、ラインLにバルブVN3を配置しているのは、前記と同様に抵抗の小さいラインe,kを流れる蒸気の流量を絞り、ラインc,d側に蒸気が流れるようにするためである。

【0066】

ところで、以上の滅菌処理は、制御装置部200に設けられた不図示の真空ポンプを駆動してチャンバ12内のロータ室S内を真空状態に保った状態でなされる。このようにロータ室S内を真空状態に保つと、該ロータ室Sが断熱層を形成して熱の伝達を低減するため、ロータ13が蒸気によって早期に加熱されて該ロータ13に対する滅菌処理が効率的になされるとともに、チャンバ12が高温になることがなく安全である。更に、シャフトヘッド38,52とリップシール40,54がそれぞれ密着するため、蒸気の侵入が確実に防がれるという効果も得られる。

【0067】

又、滅菌処理を行っている間は、回転装置部10の図3に示す駆動部30のリップシール40,54とボールベアリング33及びすべり軸受37,51にはオイルが供給されている。リップシール40,54にオイルが流れることにより、シャフトヘッド38,52とリップシール40,54をそれぞれ密着させるとともに、リップシール40,54のリップ部の蒸気圧による変形を防いで蒸気の侵入を防いでいる。この結果、これらの部品からの蒸気の漏れと大気の侵入がオイルによるシール効果によって確実に防がれ、確実に滅菌することができる。更に、ボールベアリング33、電動モータ31内や、すべり軸受37,51等が蒸気の水分によって錆びる(腐食する)のを防ぐことができる。

2)エアブロー及びロータ冷却工程:

上記蒸気滅菌工程が終了すると、次のエアブロー及びロータ冷却工程に移行し、この工程では、図7に矢印にて示すように、エアコンプレッサ等の圧縮エア供給設備から圧縮エアがラインmを経てフィルタF1へと流されるため、フィルタF1がエアによって乾燥され、フィルタF1の乾燥に供されたエアは、ラインnを図示矢印方向に流れてスチームトラップST3から逆止弁VS3を通って下水(DRAIN)に排出される。

【0068】

又、不図示の蒸留設備からの冷却水が冷却水ラインであるラインiを図示矢印方向に流れ、ラインiからサンプルラインであるラインvへと流れる。そして、ラインvへと流れ込んだ冷却水は、ラインcを通ってチャンバ12内のラインdを上方に向かって流れる過程でロータ13を内部から冷却した後、ラインeを通ってラインLへと流れ、下水(DRAIN)へと排出される。その後、バルブVD2を閉じるとともにバルブVD3を開け、蒸気配管内の水分を除去して乾燥させるためにエアブローを行う。

【0069】

このように、前工程としての蒸気滅菌工程において蒸気によって加熱されて高温となっているロータ13を冷却水によって冷却すれば、次の遠心分離工程での試料の遠心分離操作を速やかに行うことができる。

【0070】

尚、蒸気滅菌処理工程、エアブロー及びロータ冷却工程が終了した後、直ち遠心分離処理が行われない場合には、エアコンプレッサ等の圧縮エア供給設備から供給される圧縮エアによって、サンプルラインと冷却水ラインは圧縮エアによって所定の圧力(本実施の形態では、0.1MPa)に加圧された状態に保たれ、大気の被処理ライン内への侵入が防がれる。この結果、大気中に浮遊する菌の被処理ラインへの侵入が確実に防がれる。

【0071】

ところで、蒸気滅菌装置100に設けられた不図示の制御部と前記制御装置部200とは双方向通信が可能であって、制御部は、制御装置部200からの信号に基づいて蒸気滅菌装置100の運転を制御する。例えば、制御部は、蒸気滅菌工程時に駆動部30のリップシール40に流すオイルの有無を確認するため、オイルポンプを駆動するモータへの供給電流(又は供給電圧)を検出するセンサからの信号又はオイルラインに配置した流量計からの信号を受け取り、或はチャンバ12内の真空状態(減圧状態)を検出するためのセンサーの信号を受け取り、これらの信号に基づいて蒸気滅菌装置100の運転を制御する。

【0072】

又、蒸気滅菌装置100の制御部は、前記制御装置部200に対して蒸気滅菌装置100のバルブの開閉状態、配管内の温度や、冷却水、圧縮エア、蒸気の流量等の運転状態を示す信号を送信することができ、該制御部と制御装置部200は、蒸気滅菌装置100と回転装置部10の運転状態を互いに常時確認し合うことができ、蒸気滅菌装置100と回転装置部10には信号を送受信するための出力端子が設けられている。

【0073】

尚、蒸気滅菌装置100の制御部を制御装置部200内に組み込むことによっても、同様に蒸気滅菌装置100と回転装置部10の運転状態を互いに常時確認し合うことができ、遠心分離機1をより安全で信頼性の高い装置とすることができる。

3)遠心分離工程:

前記蒸気滅菌工程によって少なくとも試料が接触する部位の滅菌処理が施され、エアブロー及びロータ冷却工程によってフィルタF1が乾燥されるとともに、蒸気によって加熱されたロータ13が冷却されると、遠心分離工程において試料が遠心分離される。

【0074】

遠心分離に先立ち、バルブVD6の前でラインuは、液送ポンプ103側のラインに切り換え、同様にバルブVD14の後でラインyは、不図示の試料排出タンク(DRAIN2)側のラインに切り換える。

【0075】

遠心分離工程においては、図8に矢印にて示すように、密度の異なる溶液を収容した不図示の複数のタンクから溶液が密度の小さいものから順番に液送ポンプ103によってラインaから吸引されて昇圧された後、ラインbへと吐出される。そして、ラインbへと吐出された溶液は、ラインcからチャンバ12内に下部から供給され、図4に示す下軸受部50のシールコネクタ58、シールホルダ59、メカニカルシール53、シャフトヘッド52及び下回転軸15に形成された各通路58a,59a,53a,52a,15aを通って図2に示すロータ13の内部へ供給される。そして、ロータ13の内部に密度勾配溶液が充填されると、図3に示す駆動部30の電動モータ31が駆動され、その回転は出力軸32及び上回転軸14を経てロータ13に伝達されるため、該ロータ13が真空状態にあるロータ室S内で高速(例えば、40,000rpm)で回転駆動される。その後、試料タンク102内の試料が液送ポンプ103によってチャンバ12の下部の試料注入コネクタ17からロータ13内に供給され、チャンバ12の上部の試料排出コネクタ18から上澄液が回収されることによって遠心分離処理がなされる。尚、試料をチャンバ12の上部のコネクタ18から供給し、上澄液をチャンバ12の下部のコネクタ17より回収するようにしても良い。又、本実施の形態では、液送ポンプ103によって試料タンク102内の試料を吸引するようにしたが、液送ポンプ103を省略し、試料タンク102内に圧縮エアを供給して試料を圧縮エア圧によって圧送する構成を採用しても良い。

【0076】

尚、ロータ13が回転しているときには、ロータ室S内は真空状態にあるため、ロータ13の空気抵抗が低く抑えられてその高速での回転が可能となるとともに、ロータ13の高速回転に伴う発熱が低く抑えられる。又、ロータ室Sは、ケース25の外周面に巻装された冷却コイル27を流れる冷媒の蒸発によって冷却され、試料が冷却されながら遠心分離処理される。

【0077】

又、同時に、不図示の蒸留設備からは冷却水が冷却水ラインを構成するラインi,jを流れ、先ず、図3に示す駆動部30のメカニカルシール39を冷却した後、ラインkを流れて下軸受部50に供給され、図4に示すメカニカルシール53を冷却する。そして、各部の冷却に供されて温度が上昇した冷却水は、ラインLを通って下水(DRAIN)へと排出される。

【0078】

而して、前述のようにロータ13がロータ室S内で高速回転すると、その内部に充填された試料が遠心分離され、遠心分離された試料(上澄液等)は、排出液として試料排出コネクタ18から配管108を経て不図示の試料排出タンクへと排出され、ロータ13内には分離された粒子が沈降する。

【0079】

ところで、前記蒸気滅菌工程では、チャンバー12にロータ13を組み込み、試料排出コネクタ18に配管108を接続した状態で、蒸気滅菌装置100によってサンプルライン及び冷却水ラインに蒸気を流してこれらのラインを滅菌処理するようにしたため、無菌状態下での試料の遠心分離が可能となる。そして、特に冷却水ラインにも蒸気を流して該冷却水ラインも滅菌処理するようにしたため、冷却水に含まれる菌の試料への混入が確実に防がれ、より完全な無菌状態下での試料の遠心分離が実現される。

4)エアブロー工程:

上述の遠心分離工程によって試料が遠心分離されると、ロータ13の回転及び冷却水の流れを停止し、図9に矢印にて示すように、コンプレッサ等のエア供給設備からのエアをラインm,tを経て冷却水ラインi,j,k,Lへと流し、これらのラインm,t,i〜Lをエアブローする。

【0080】

尚、このエアブロー工程は、この次の分離試料回収工程に先立って配管内に残留する冷却水及び水分を除去するために実施される工程である。

5)分離試料回収工程:

上記エアブロー工程が終了すると分離試料回収工程に移行し、この分離試料回収工程においては、バルブVB17を閉じ、バルブVD3,VD11,VD7,VD15,VD18が開けられた状態で、バルブVB2が開けられる。すると、大気がラインm,t,i,v,g,eを図10の矢印方向に流れ、チャンバ12内のロータ13の内部が大気に開放されるため、前記遠心分離工程においてロータ13内に沈降した粒子を含む試料(分離試料)は、自重によってチャンバ12の下部のコネクタ17からラインcの一部及びラインfを通って不図示の試料回収タンクへと排出されて回収される。

【0081】

ところで、本実施形態では、この分離試料回収工程の前工程であるエアブロー工程においてm,t,i〜Lをエアブローしたため、分離試料の回収時に大気がエアライン及び冷却水ライン(ラインm,t,i,v,g,e)をスムーズに通過してロータ13の内部を確実に開放する。この結果、ロータ13の内部に残留する分離試料が自重によってロータ13外へ排出されて回収される。

6)洗浄工程:

上記分離試料回収工程によって分離試料が回収されると、次の洗浄工程に移行し、サンプルライン及び冷却水ラインが蒸留水によって洗浄される。

【0082】

洗浄に先立ち、バルブVD6と液送ポンプ103間のラインをバルブVD5とバルブVD6間のラインuに切り換え、同様にバルブVD14の後の不図示の試料排出タンク(DRAIN2)側のラインをラインyに切り換える。

【0083】

洗浄工程においては、図11に矢印にて示すように、不図示の蒸留設備からの蒸留水は、その一部がラインiからサンプルライン側であるラインu側へ流れ、他の蒸留水は冷却水ラインであるラインi側へとそのまま流れる。そして、ラインu側へ流れた蒸留水は、その一部がラインb,wを経てラインLに至るとともに、ラインb,c,x及びラインb,g,h,e,yを経てラインLに至り、更にラインeからチャンバ12内に形成されたラインdを下方に向かって流れ、ラインc,xを図示矢印方向に流れてラインLに至る。そして、残りのラインiを流れる蒸留水の一部は、ラインvを経てラインcに合流するとともに、ラインiから接続部47を経てラインj,kを図示矢印方向に流れてラインLに至る。そして、ラインLへと至った蒸留水は下水(DRAIN)へと排出される。

【0084】

他方、ラインi側へと流れる蒸留水、その一部がラインvを経てラインbを流れる蒸留水と合流し、他の蒸留水は、冷却水ラインであるラインj,kを図示矢印方向に流れ、ラインLを経て下水(DRAIN)へと排出される。

【0085】

而して、上記経路を流れる蒸留水によって各ラインがそれぞれ洗浄され、ここに一連の作業が終了するが、遠心分離された試料(分離試料)が回収された後にロータ13をチャンバ12に組み込んだままの状態で、サンプルライン及び冷却水ラインを蒸留水によって洗浄することができる。

【0086】

尚、以上の一連の工程において、蒸気、冷却水、圧縮エアが流れる配管においては、これらに設けられたバルブが開かれ、他のバルブは全て閉じられている。

<実施の形態2>

次に、本発明の実施の形態2を図12及び図13に基づいて説明する。

【0087】

本実施の形態は、遠心分離工程において冷却水を閉ループ内で循環させる構成を採用したことを特徴としており、他の構成は前記実施の形態1のそれと同様である。

【0088】

即ち、図12に示すように、ラインiから分岐するラインzをラインLに接続し、これらのラインi,z,Lとラインj,kによって閉ループの冷却水ラインを構成し、ラインzの途中に冷却水ポンプ90を設けるとともに、無菌室に配された冷却水タンク91を接続し、冷却水タンク91の周囲には冷却コイル92を巻装している。尚、冷却コイル92には、不図示の冷凍機から供給される冷媒が流され、閉ループの冷却水ラインを流れる冷却水が冷媒の蒸発によって冷却される。

【0089】

このような構成を採用した場合の蒸気滅菌処理においては、ラインzから冷却水タンク91を取り外した状態で、図13に矢印にて示すように、閉ループを構成する冷却水ラインを構成するラインi,z,J,k,Lに蒸気を流すことによってこれらのラインi,z,j〜Lを他のラインと同様に滅菌処理することができる。そして、滅菌処理が終了した後に、図12に示すように、無菌室内でラインzに冷却水タンク91を接続して遠心分離工程を実施すれば良い。

【0090】

而して、本実施の形態によれば、高価な蒸留水である冷却水を系外に排出することなく、閉ループ内を循環させて使用することができるため、冷却水の使用量が削減され、装置の運転コストを低く抑えることができる。

【0091】

ところで、以上の実施の形態では、蒸気滅菌装置100を回転装置部10及び制御装置部200とは独立に構成したため、遠心分離機1を設置する部屋に合わせてこれらの蒸気滅菌装置100、回転装置部10及び制御装置部200を任意に設置することができるとともに、必要に応じて後から蒸気滅菌装置100を回転装置部10及び制御装置部200と組み合わせて使用することができる。

【0092】

尚、以上の実施の形態では、滅菌用流体として高温の蒸気を使用したが、薬剤(苛性ソ

ーダ(水酸化ナトリウム)、エタノール、ホルマリン)等、他の任意の滅菌用流体を使用

することができる。

【産業上の利用可能性】

【0093】

本発明は、ウイルスや菌、或は不純物等の試料への混入を防ぐために滅菌処理を必要と

する遠心分離機に対して有用である。

【符号の説明】

【0094】

1 遠心分離機

10 回転装置部

12 チャンバ

13 ロータ

14 上回転軸

15 下回転軸

17 試料注入コネクタ

18 試料排出コネクタ

20 コア

27 冷却コイル

30 駆動部

31 電動モータ

32 出力軸

33 ボールベアリング

37 すべり軸受

39 メカニカルシール

40 リップシール

50 下軸受部

51 すべり軸受

53 メカニカルシール

54 リップシール

90 冷却水ポンプ

91 冷却水タンク

92 冷却コイル(冷却手段)

100 蒸気滅菌装置(滅菌装置)

102 試料タンク

103 液送ポンプ

106 配管

107 配管

108 配管

109 蒸気接続口

110 蒸留水接続口

111 エア接続口

200 制御装置部

a〜k ライン

L ライン

m〜z ライン

S ロータ室

【技術分野】

【0001】

本発明は、ロータ室内で高速回転するロータ内で試料を遠心分離するための遠心分離機に関するものである。

【背景技術】

【0002】

この種の遠心分離機の従来例を図14及び図15に示す。

【0003】

即ち、図14は従来の遠心分離機の正面図、図15は同遠心分離機におけるロータの着脱作業を示す側面図であり、図示例の遠心分離機1’は、図14に示すように、回転装置部10と、その両側に配置された試料注入装置100’及び制御装置部200とで構成されている。

【0004】

上記回転装置部10は、床面2上に複数本のボルト3によって固定されたベース11上に円筒状のチャンバ12を備えており、該チャンバ12内には、図15に示す円筒状のロータ13が回転自在に挿入セットされている。そして、ロータ13の上下からは上回転軸14と下回転軸15が垂直にそれぞれ延びており、上回転軸14は、円板状のアッパプレート16上に設置された駆動部30に連結されている。又、下回転軸15は前記ベース11に固設された下軸受部50によって回転自在に支承されている。尚、駆動部30には駆動源としての不図示の電動モータが設けられており、前記上回転軸14は、電動モータの出力軸(モータ軸)内に挿入固着されており、該上回転軸14と前記下回転軸15には、試料が通過するための円孔状の通路(図示せず)が貫設されている。

【0005】

又、回転装置部10には、油圧によって上下動せしめられる左右一対の鉛直リフト70が前記チャンバ12の背面側(図15の左側)に垂直に立設されており、これらの鉛直リフト70間には、左右一対の水平リフト80が水平に取り付けられている。ここで、水平リフト80は、油圧によって水平方向に進退動せしめられるものであって、その先端部は前記アッパプレート16に連結されている。

【0006】

又、前記試料注入装置100’は、床面2上を移動可能な枠体101を備えており、この枠体101には試料を収容した試料タンク102が設置されており、その上方には液送ポンプ103が配され、更にその上方には切替バルブ104とフローメータ105が設置されている。そして、試料タンク102から上方へ延びる配管106は、前記液送ポンプ103の吸入側に接続されており、液送ポンプ103の吐出側から延びる配管107は、前記回転装置部10の下軸受部50に連結された試料注入コネクタ17に接続されている。又、前記駆動部30の上端に連結された試料排出コネクタ18からは配管108が試料注入装置100’に向かって延びており、その端部は不図示の試料排出タンク内に挿入されている。

【0007】

更に、前記制御装置部200は、矩形ボックス状のケース201の上部にコントロールパネル202を設置して構成されており、図示しないが、ケース201内には駆動部電源、冷却水及びロータ13を冷却するための冷凍機、チャンバ12内の不図示のロータ室を真空引きするための真空ポンプ、前記回転装置部10の各部にオイルを供給するためのオイルポンプ、前記鉛直リフト70及び水平リフト80を駆動するための油圧ユニット等が組み込まれている。尚、コントロールパネル202では、ロータ13の回転数、運転時間、温度等の設定及び表示が可能であり、これには装置を起動・停止するためのスイッチが設けられている。

【0008】

而して、以上の構成を有する遠心分離機1’においては、試料注入装置100’の液送ポンプ103によって試料タンク102内の試料が配管106,107を経て回転装置部10の試料注入コネクタ17からロータ13内に注入される。そして、ロータ13内に注入された試料は、ロータ13が高速回転することによって遠心分離され、遠心分離された試料(上澄液等)は、排出液として試料排出コネクタ18から配管108を経て不図示の試料排出タンクへと排出され、ロータ13内に沈降した粒子を含む試料(分離試料)は、ロータ13の回転が停止した後、ロータ13内が大気に開放されることによってロータ13の下部側から不図示の試料回収タンクへと排出されて回収される。

【0009】

ところで、上述のようにして試料の遠心分離がなされた後は、ロータ13がチャンバ12から取り出されて洗浄され、或は必要に応じて滅菌処理された後、チャンバ12内にロータ13が組み込まれるが、ロータ13は高重量であるため、その着脱は油圧によって作動する前記鉛直リフト70及び水平リフト80によって次のようになされる。

【0010】

即ち、制御装置部200の不図示の油圧ユニットから供給される油圧によって鉛直リフト70が駆動されると、水平リフト80及びその先端部に取り付けられたアッパプレート16が駆動部30及びロータ13と共に上動して図15に鎖線にて示す位置まで上昇する。そして、その位置から水平リフト80が油圧によって駆動されて前進せしめられると、その先端部に支持されたアッパプレート16が駆動部30及びロータ13と共に図15に鎖線にて示す退避位置まで前進するため、これによってロータ13がチャンバ12から取り出される。そして、チャンバ12から取り出されたロータ13は、洗浄或は更に滅菌処理がなされた後、以上とは逆の手順によってチャンバ12内に組み込まれて再び遠心分離に供される。尚、ロータ13の油圧ユニットによる着脱については特許文献1に記載され、蒸気による滅菌処理については特許文献2に記載されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2000−024551号公報

【特許文献2】特開2000−042449号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

ところで、遠心分離すべき試料が例えばインフルエンザウイルスや日本脳炎ウイルス等である場合、これが他のウイルスや菌、或は不純物等の混入によって汚染されないように、その取り扱いには細心の注意が払われなければならない。

【0013】

しかし、図14及び図15に示す従来の遠心分離装置1’においては、ロータ13をチャンバ12から取り出してこれを分解及び滅菌処理した後、滅菌処理されたロータ13を再び組み立ててこれをチャンバ12内に組み込んだ後において、該ロータ13に配管108を接続する作業が必要であるため、その作業時に大気中に浮遊する菌等が試料の経路(以後、「サンプルライン」と称する)に混入する可能性があり、ロータ13を組み込んだ状態での滅菌が不可能であるために無菌状態を保持した状態で試料の遠心分離を行うことが困難であった。

【0014】

又、試料注入装置100’も分解し、サンプルラインを形成する部品を滅菌処理した後に組み立て、それを回転装置部30に接続しているため、無菌状態を完全に保持することが非常に困難であった。

【0015】

本発明は上記問題に鑑みてなされたもので、その目的とする処は、ロータを組み込んだ状態で少なくとも試料が接する部位を滅菌処理することによって、完全な無菌状態下での試料の遠心分離を実現することができる遠心分離機を提供することにある。

【課題を解決するための手段】

【0016】

上記の目的を達成するために本発明は、ロータと、該ロータを回転させるための駆動部と、前記ロータが配置されるロータ室と、該ロータ室を減圧するための真空ポンプと有する遠心分離機において、前記ロータに滅菌用蒸気を流すと共に、蒸気を流すときに、前記ロータが配置される前記ロータ室を前記真空ポンプによって、減圧するようにしたことに一つの特徴を有する。

【0017】

本発明の他の特徴は、前記ロータに蒸気を流すときに、シール部、及びベアリング部にオイルを供給する手段を備えたことにある。

【発明の効果】

【0018】

本発明によれば、ロータ室内を真空状態に保つことにより、該ロータ室が断熱層を形成して熱の伝達を低減するため、ロータが蒸気によって早期に加熱されて該ロータに対する滅菌処理が効率的になされるとともに、チャンバが高温になることがなく安全である。

【0019】

またシール部及びベアリング部にオイルを供給することにより、これらの部品からの蒸気の漏れと大気の侵入がオイルによるシール効果によって確実に防がれ、確実に滅菌することができる。

【0020】

本発明の実施形態によれば、回転装置部にロータを組み込んだ状態で、滅菌装置によって既存のサンプルラインに蒸気等の滅菌用流体を流して少なくとも試料が接触する部位を滅菌処理するようにしたため、完全な無菌状態下での試料の遠心分離を実現することができる。

【0021】

本発明の実施形態によれば、回転装置部に冷却水を供給する冷却水ラインにも滅菌用流体を流して該冷却水ラインも滅菌処理するようにしたため、冷却水に含まれる菌の試料への混入が確実に防がれ、より完全な無菌状態下での試料の遠心分離が可能となる。

【0022】

本発明の実施形態によれば、冷却水として使用される高価な蒸留水等を閉ループ内で循環させて冷却に供することができるため、冷却水の使用量を削減して運転コストを下げることができる。

【0023】

本発明の実施形態によれば、少なくとも試料が接触する部位が蒸気又は薬液によって確実に滅菌処理され、試料への菌の混入が確実に防がれる。

【0024】

本発明の実施形態によれば、滅菌処理後に被処理ラインがエアで加圧されるため、大気の被処理ラインへの侵入が防がれ、大気中に浮遊する菌の被処理ラインへの混入が確実に防がれる。

【0025】

本発明の実施形態によれば、滅菌処理工程の後処理として、例えば蒸気によって加熱されて高温となったロータを冷却水によって冷却するようにしたため、引き続いて実施される試料の遠心分離を速やかに行うことができる。

【0026】

本発明の実施形態によれば、遠心分離された試料を回収する分離試料回収工程の前処理として、エアライン及び冷却水ラインをエアブローするようにしたため、分離試料の回収時に大気がエアライン及び冷却水ラインをスムーズに通過し、ロータ内が確実に大気に開放され、その内部に残留する分離試料が自重によってロータ外に排出されて回収される。

【0027】

本発明の実施形態によれば、遠心分離された試料が回収された後に、ロータを組んだままの状態で、サンプルライン及び冷却水ラインを蒸留水によって洗浄することができ、洗浄に際してロータや配管等の分解や着脱が不要となる。

【0028】

本発明の実施形態によれば、滅菌装置を回転装置部及び制御装置部とは独立に構成したため、遠心分離機を設置する部屋に合わせてこれらの滅菌装置と回転装置部及び制御装置部を任意に設置することができるとともに、必要に応じて後から滅菌装置を既存の回転装置部及び制御装置部と組み合わせて使用することができる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施の形態1に係る遠心分離機の正面図である。

【図2】本発明の実施の形態1に係る遠心分離機の回転装置部の一部を破断して示す縦断面図である。

【図3】本発明の実施の形態1に係る遠心分離機の回転装置部の駆動部の縦断面図である。

【図4】本発明の実施の形態1に係る遠心分離機の下軸受部の縦断面図である。

【図5】本発明の実施の形態1に係る遠心分離機の蒸気滅菌装置の配管図である。

【図6】本発明の実施の形態1に係る遠心分離機における蒸気滅菌工程での蒸気の流れを示す配管図である。

【図7】本発明の実施の形態1に係る遠心分離機におけるエアブロー及びロータ冷却工程でのエア及び冷却水の流れを示す配管図である。

【図8】本発明の実施の形態1に係る遠心分離機における遠心分離工程での試料及び冷却水の流れを示す配管図である。

【図9】本発明の実施の形態1に係る遠心分離機におけるエアブロー工程でのエアの流れを示す配管図である。

【図10】本発明の実施の形態1に係る遠心分離機における分離試料回収工程での分離試料及びエアの流れを示す配管図である。

【図11】本発明の実施の形態1に係る遠心分離機における洗浄工程での蒸留水の流れを示す配管図である。

【図12】本発明の実施の形態2に係る遠心分離機における遠心分離工程での試料及び冷却水の流れを示す配管図である。

【図13】本発明の実施の形態2に係る遠心分離機における蒸気滅菌工程での蒸気の流れを示す配管図である。

【図14】従来の遠心分離機の正面図である。

【図15】従来の遠心分離機におけるロータの着脱作業を示す側面図である。

【0030】

本発明の実施形態によれば、滅菌装置を制御する制御部は、制御装置部からの各種信号を受信し、その信号に基づいて滅菌装置を適正に制御することができる。

【発明を実施するための最良の形態】

【0031】

以下に本発明の実施の形態を添付図面に基づいて説明する。

【0032】

図1は本発明の実施の形態1に係る遠心分離機の正面図である。

【0033】

先ず、本発明に係る遠心分離機1の全体構成を図1に基づいて説明するが、本発明に係る遠心分離機1は、図14及び図15に示した従来の遠心分離機1’の試料注入装置100’に滅菌手段を組み込んで蒸気滅菌装置100とした以外は従来の遠心分離機1’の構成と同様であるため、図1においては図14及び図15に示したものと同一要素には同一符号を付し、以下、それらについての再度の説明は省略する。

【0034】

図1に示す蒸気滅菌装置100は、回転装置部10とこれを制御する制御装置部200とは独立に構成されており、その内部には後述の各種配管(図5参照)の他、図14に示した液送ポンプ103(図5参照)及び不図示の制御部を組み込んで構成されており、その上部には蒸気接続口109と蒸留水接続口110及びエア接続口111がそれぞれ立設されている。

【0035】

又、蒸気滅菌装置100の前面上部には操作パネル112が設けられており、操作者はこの操作パネル112によって各種操作を設定することができ、蒸気滅菌装置100の制御部は、操作パネル112から入力された設定(条件)に従ってエア駆動バルブや電動バルブを制御する。尚、図1において、102は遠心分離すべき試料を内部に収容して成る試料タンクであり、その上部から上方へ延出する配管106は、蒸気滅菌装置100の内部に組み込まれた液送ポンプ103(図5参照)の吸入側に接続されており、液送ポンプ103の吐出側から導出する配管107は、回転装置部10の下部に設けられた試料注入コネクタ17に接続されている。又、回転装置部10の駆動部30の上部に設けられた試料排出コネクタ18から導出する配管108は、蒸気滅菌装置100の側部に接続され、蒸気滅菌装置100内に設けられた不図示の試料排出タンク内に挿入されている。

【0036】

次に、回転装置部10の構成の詳細を図2〜図4に基づいて説明する。尚、図2は回転装置部の一部を破断して示す縦断面図、図3は同回転装置部の駆動部の縦断面図、図4は同回転装置部の下軸受部の縦断面図である。

【0037】

図2に示すように、回転装置部10のチャンバ12は、その下端フランジ部が複数のボルト19によってベース11の上部に取り付けられており、その内部の軸中心部には円柱状のロータ13が回転自在に垂直に収納されている。ここで、ロータ13の内部には円筒状のコア20が同心的に収納されており、ロータ13の上下の開口端には椀状のカバー21,22が着脱可能に螺着されている。そして、上下のカバー21,22の中心部には、中空状の上回転軸14と下回転軸15がそれぞれロータナット23,24によって脱着可能に取り付けられており、これらの上回転軸14と下回転軸15は、それぞれ垂直上方及び垂直下方に延び、上回転軸14は後述のように駆動部30に接続され、下回転軸15は下軸受部50によって回転自在に支承されている。

【0038】

ところで、チャンバ12の上端開口部には円板状のアッパプレート16が着脱可能に被着されており、チャンバ12内には前記ロータ13を収容するケース25によって密閉されたロータ室Sが形成されており、ケース25の外周側には円筒状のプロテクタ26が同心的に配置されている。そして、ケース25の外周面には蒸発管としての冷却コイル27が巻装されており、ロータ室Sは冷却コイル27を流れる冷媒の蒸発によって潜熱を奪われて冷却される。又、ロータ室Sの底部には、ベース11の上壁に貫設されたドレイン孔28が開口しており、このドレイン孔28にはコネクタ29が接続されている。更に、ロータ室Sは、図1に示す制御装置部200に設けられた不図示の真空ポンプに接続されている。尚、前記冷却コイル27には、制御装置部200に設けられた不図示のロータ冷却用冷凍機から冷媒が供給され、この冷媒は冷却コイル27を含む閉ループの冷媒配管を循環して冷却作用を繰り返す。

【0039】

又、前記アッパケース16上には、前記ロータ13を高速で回転駆動するための駆動部30が設置されているが、この駆動部30の構成の詳細を図3に基づいて説明する。

【0040】

駆動部30は、駆動源としての電動モータ31を有しており、この電動モータ31の中空状の出力軸32は垂直に配され、その上下が一対のボールベアリング33によって回転自在に支承されている。ここで、電動モータ31は、出力軸32と共に回転する回転子34の周囲にステータ35を固設して構成されており、これらを収納するモータハウジング36には冷却水ジャケット36aが形成されている。従って、電動モータ31は、冷却水ジャケット36aを流れる冷却水によって冷却されてその発熱が抑えられる。尚、この冷却水は、前記制御装置部200に設けられた不図示の冷凍機から供給される。

【0041】

そして、電動モータ31の出力軸32には、前記上回転軸14が挿通固着されており、該上回転軸14の出力軸32から下方へ延出する下端部は上下一対のすべり軸受37によって回転自在に支承されている。又、上回転軸14の出力軸32から上方へ突出する上端部には円筒状のシャフトヘッド38が螺着されており、このシャフトヘッド38の上端部は、耐熱性を有する低摺動プラスチックで構成されたメカニカルシール39に当接している。尚、シャフトヘッド38の外周面は、上下一対のリップシール40によってシールされており、これらのリップシール40は、オイル注入口41から供給されるオイルによって潤滑される。

【0042】

又、上記メカニカルシール39は、シールコネクタ42に上下摺動自在に保持されたシールホルダ43によって上下動可能に保持されており、両者はスプリング44によって下方に付勢されているため、メカニカルシール39は前記シャフトヘッド38の上端に所定の圧力で当接している。尚、メカニカルシール39は、冷却水入口45から供給される冷却水によって冷却され、冷却に供されて温度の上昇した冷却水は、冷却水出口46から排出される。

【0043】

ところで、前記リップシール40の他、前記ボールベアリング33及び滑り軸受37にもオイルが供給されるが、これらのオイルは、前記制御装置部200に設けられた不図示のオイルポンプから供給され、閉ループを構成する不図示のオイル配管を循環せしめられて各部の潤滑に供される。又、前記電動モータ31及び前記リップシール40を冷却する冷却水は、制御装置部200に設けられた不図示の冷凍機から供給されて各部の冷却に供される。

【0044】

又、前記シールコネクタ42の上部中心部には試料排出コネクタ18が取り付けられており、この試料排出コネクタ18には、図1に示す前記配管108が接続されている。

【0045】

而して、以上のように構成された駆動部30の軸中心には、シールコネクタ42、シールホルダ43、メカニカルシール39、シャフトヘッド38及び上回転軸14の各中心部に貫設された円孔状の通路42a,43a,39a,38a,14aによってサンプルライン(図5に示すラインdの一部)が上下方向に形成されており、このサンプルラインの下端は前記ロータ13内の上部に連通しており、上端は試料排出コネクタ18を介して前記配管108(図1参照)に接続されている。

【0046】

次に、前記下軸受部50の構成の詳細を図4に基づいて説明する。

【0047】

下軸受部50は、下回転軸15を回転自在に支持するものであって、下回転軸15は、すべり軸受51によって回転可能に支承されており、その下端部に螺着されたシャフトヘッド52の下端部は、耐熱性を有する低摺動プラスチックで構成されたメカニカルシール53に当接している。尚、シャフトヘッド52の外周面は、上下一対のリップシール54によってシールされており、これらのリップシール54は、オイル注入口55から供給されるオイルによって潤滑される。又、前記すべり軸受51は、冷却水入口56から供給される冷却水によって冷却されるとともに、オイル注入口57から供給されるオイルによって潤滑される。尚、冷却水は、前記制御装置部200に設けられた不図示の冷凍機から供給される。

【0048】

前記メカニカルシール53は、シールコネクタ58に上下摺動自在に保持されたシールホルダ59によって上下動可能に保持されており、両者はスプリング60によって上方に付勢されているため、メカニカルシール53は前記シャフトヘッド52の下端に所定の圧力で当接している。尚、メカニカルシール53は、冷却水入口61から供給される冷却水によって冷却され、冷却に供されて温度の上昇した冷却水は、冷却水出口62から排出される。

【0049】

ところで、前記リップシール54及びすべり軸受51に供給されるオイルは、前記制御装置部200に設けられた不図示のオイルポンプから供給され、閉ループを構成するオイル配管を循環せしめられて各部の潤滑に供される。又、前記リップシール54を冷却する冷却水は、制御装置部200に設けられた不図示の冷凍機から供給されてリップシール54の冷却に供される。

【0050】

又、前記シールコネクタ58の下部中心部には試料注入コネクタ17が取り付けられており、この試料注入コネクタ17には、図1に示す前記配管107が接続されている。

【0051】

而して、以上のように構成された下軸受部50の軸中心には、シールコネクタ58、シールホルダ59、メカニカルシール53、シャフトヘッド52及び下回転軸15の各中心部に貫設された円孔状の通路58a,59a,53a,52a,15aによってサンプルライン(図5に示すラインdの一部)が上下方向に形成されており、このサンプルラインの上端は前記ロータ13内の下部に連通しており、下端は試料注入コネクタ17を介して前記配管107(図1参照)に接続されている。

【0052】

次に、前記蒸気滅菌装置100の配管構成を図5に基づいて説明する。

【0053】

図5は蒸気滅菌装置100の配管図であり、該蒸気滅菌装置100の配管は、既存のサンプルラインと冷却水ライン及びエアラインを含んで構成されている。

【0054】

即ち、図5において、サンプルラインは、試料タンク102から液送ポンプ103に至るラインa(図1に示す配管106)と、液送ポンプ103からバルブVD6を経てフローメータFMに至るラインbと、フローメータFMからバルブVD8及びVD17を経て回転装置部10のチャンバ12下部に至るラインcと、チャンバ12内に形成されるラインdと、駆動部30の上部からバルブVD15、圧力計PI3、バルブVD9及びVD14を経て不図示の試料排出タンク(DRAIN2)に至るラインeと、前記ラインcの前記バルブVD17の下流側から分岐してバルブVD18を経て不図示の試料回収タンク(FRACTION)に至るラインfを含んで構成されている。そして、ラインcとラインeは、間に前記バルブVD8とVD9を挟んでラインg,hによってそれぞれ接続されており、ラインg,hにはバルブVD7,VD10がそれぞれ設けられている。

【0055】

又、冷却水ラインは、不図示の蒸留設備から蒸留水等(例えば、超純水(UFW))の冷却水を流すラインであって、蒸留設備からバルブVD2、圧力計PI2及びバルブVD16を経てチャンバ12上部の接続部47に至るラインiと、接続部47から駆動部30に至るラインjと、駆動部30から下軸受部50に至るラインkと、下軸受部50からバルブVD19,VB5(又はVN3)、温度計TICA、バルブVB4(又はスチームトラップST4)、サイトグラスSG及び逆止弁VS4を経て下水(DRAIN)に至るラインLを含んで構成されている。尚、本実施の形態では、冷却水として4℃の蒸留水を用いた。

【0056】

更に、エアラインは、不図示のエアコンプレッサ等の圧縮エア供給設備からブロー及びバルブ駆動用のエアを流すラインであって、不図示の圧縮エア供給設備から圧力計PI1、バルブVBM2,VC1,VBM3及びVB1を経てフィルタF1に至るラインmと、フィルタF1からバルブVD4、スチームトラップST3及び逆止弁VS3を経て前記ラインLに接続されたラインnと、前記ラインmの前記バルブVBM2の上流側から分岐してバルブVBM1を経てフィルタF2に至るラインoと、フィルタF2から導出するラインpを含んで構成されている。

【0057】

而して、本実施の形態に係る蒸気滅菌装置100は、以上説明したサンプルラインと冷却水ライン及びエアラインに、滅菌用流体として蒸気(ピュアスチーム(PS))を流すためのラインを付加する配管構成を採用している。

【0058】

即ち、ボイラ等の不図示の蒸気発生装置から延びるラインqを前記ラインiのバルブVD2と圧力計PI2の間に接続し、その途中にバルブVDC1とVD1を設けている。又、ラインqの途中から分岐するラインrをスチームトラップST1及び逆止弁VS1を経て前記ラインLに接続するとともに、前記ラインmのバルブVB1とフィルタF1の間からラインsを分岐させ、該ラインsの一端を大気中に開口せしめ、他端をバルブVB2、温度計TIA、スチームトラップST2及び逆止弁VS2を経て前記ラインLに接続している。

【0059】

更に、前記ラインiのバルブVD2と圧力計PI2の間から分岐するラインtをバルブVD3を経て前記ラインnのフィルタF1とバルブVD4の間に接続し、前記ラインqのバルブVD1と圧力計PI2との間から分岐するラインuをバルブVD5を経て前記ラインbの液送ポンプ103とバルブVD6の間に接続するとともに、ラインiの圧力計PI2とバルブVD16の間から分岐するラインvをバルブVD11を経て前記ラインbのフローメータFMとバルブVD8の間に接続している。

【0060】

又、前記ラインbのバルブVD6とフローメータFMの間から分岐するラインwをバルブVB8及びVN2を経て前記ラインLに接続し、前記ラインcのバルブVD8とVD17の間から分岐するラインxをバルブVD12を経て前記ラインLに接続するとともに、前記ラインeのバルブVD9とVD13の間から分岐するラインyをバルブVD14及びVB6を経て前記ラインLに接続している。

【0061】

尚、以上において、バルブVBM1〜VBM3は手動ボールバルブ、バルブVB1〜VB7はエア駆動ボールバルブ、バルブVDM1は手動ダイヤフラムバルブ、バルブVD1〜VD19はエア駆動ダイヤフラムバルブ、バルブVDC1はダイヤフラムコントロールバルブ、バルブVC1,VC2は減圧弁、バルブVN1〜VN3はニードルバルブである。

【0062】

次に、本発明に係る遠心分離機1による遠心分離の一連の作業を図6〜図11に従って工程順に説明するが、作業は、1)蒸気滅菌工程、2)エアブロー及びロータ冷却工程、3)遠心分離工程、4)エアブロー工程、5)分離試料回収工程及び6)洗浄工程を順次経て実施される。尚、図6〜図11は各工程における各種流体(蒸気、冷却水及びエア)の流れを示す図5と同様の配管図であり、これらの図においては図5に付したものと同一要素には同一符号を付している。

1)蒸気滅菌工程:

この蒸気滅菌工程は、前回の遠心分離作業が終了した後、ロータ13をチャンバ12から取り出してこれを分解、洗浄及び滅菌処理し、これらの処理がなされたロータ13を組み立ててチャンバ12内に組み込み、下軸受部50の試料注入コネクタ17に配管107を接続するとともに、駆動部30の試料排出コネクタ18に配管108を接続した後になされる工程であって、この工程では、高温の蒸気(PS)が図6に矢印にて示す経路を経て流される。ここで、配管内の蒸気温度は温度計TICAで測定され、その温度が121℃〜130℃の範囲内となるようにバルブVDC1を制御し、配管内を流れる蒸気の流量及び配管内の圧力を制御することによって、配管内の蒸気温度を制御している。これにより、少なくとも試料が接触する部位が蒸気によって滅菌処理される。

【0063】

即ち、ボイラ等の蒸気発生設備から供給される蒸気は、ラインqを流れ、その一部はラインt,n,m,sを流れてこれらを滅菌処理する。そして、その途中で冷却されて液化した水滴は、スチームトラップST2,ST3から排出される。

【0064】

又、他の蒸気は、冷却水ラインであるラインi側へと流れ、その一部がサンプルライン側であるラインu側へ流れる。そして、ラインu側へ流れた蒸気は、その一部がラインb,gを経てラインeで分岐し、図に矢印にて示すように、チャンバ12の上部に設けられた試料排出コネクタ18からチャンバ12内に形成されたラインdを流れ、ラインc,xを経てラインLに至る。一方、ラインeで分岐した蒸気の一部は、ラインhを経てラインcを流れる蒸気と合流し、残りの一部は、ラインeのバルブVD13側とラインyに分岐してラインLに至る。又、ラインbを流れる蒸気の一部は、ラインwを通ってラインLに至る。尚、ラインwにバルブVN2を配置しているのは、抵抗の小さいラインwを流れる蒸気の流量を絞り、ラインc,e,d,k側に蒸気が流れるようにするためである。ラインLでは、途中で冷却されて液化した蒸気の水滴は、スチームトラップST4と逆止弁VS4を経て下水(DRAIN)へと排出される。

【0065】

他方、ラインqからラインi側へと流れる蒸気は、その一部がラインvを経てラインbを流れる蒸気と合流し、他の蒸気は、冷却水ラインであるラインj,kを図示矢印方向に流れてラインLに至る。そして、その途中で冷却されて液化した水滴は、スチームトラップST4へと排出される。尚、ラインLにバルブVN3を配置しているのは、前記と同様に抵抗の小さいラインe,kを流れる蒸気の流量を絞り、ラインc,d側に蒸気が流れるようにするためである。

【0066】

ところで、以上の滅菌処理は、制御装置部200に設けられた不図示の真空ポンプを駆動してチャンバ12内のロータ室S内を真空状態に保った状態でなされる。このようにロータ室S内を真空状態に保つと、該ロータ室Sが断熱層を形成して熱の伝達を低減するため、ロータ13が蒸気によって早期に加熱されて該ロータ13に対する滅菌処理が効率的になされるとともに、チャンバ12が高温になることがなく安全である。更に、シャフトヘッド38,52とリップシール40,54がそれぞれ密着するため、蒸気の侵入が確実に防がれるという効果も得られる。

【0067】

又、滅菌処理を行っている間は、回転装置部10の図3に示す駆動部30のリップシール40,54とボールベアリング33及びすべり軸受37,51にはオイルが供給されている。リップシール40,54にオイルが流れることにより、シャフトヘッド38,52とリップシール40,54をそれぞれ密着させるとともに、リップシール40,54のリップ部の蒸気圧による変形を防いで蒸気の侵入を防いでいる。この結果、これらの部品からの蒸気の漏れと大気の侵入がオイルによるシール効果によって確実に防がれ、確実に滅菌することができる。更に、ボールベアリング33、電動モータ31内や、すべり軸受37,51等が蒸気の水分によって錆びる(腐食する)のを防ぐことができる。

2)エアブロー及びロータ冷却工程:

上記蒸気滅菌工程が終了すると、次のエアブロー及びロータ冷却工程に移行し、この工程では、図7に矢印にて示すように、エアコンプレッサ等の圧縮エア供給設備から圧縮エアがラインmを経てフィルタF1へと流されるため、フィルタF1がエアによって乾燥され、フィルタF1の乾燥に供されたエアは、ラインnを図示矢印方向に流れてスチームトラップST3から逆止弁VS3を通って下水(DRAIN)に排出される。

【0068】

又、不図示の蒸留設備からの冷却水が冷却水ラインであるラインiを図示矢印方向に流れ、ラインiからサンプルラインであるラインvへと流れる。そして、ラインvへと流れ込んだ冷却水は、ラインcを通ってチャンバ12内のラインdを上方に向かって流れる過程でロータ13を内部から冷却した後、ラインeを通ってラインLへと流れ、下水(DRAIN)へと排出される。その後、バルブVD2を閉じるとともにバルブVD3を開け、蒸気配管内の水分を除去して乾燥させるためにエアブローを行う。

【0069】

このように、前工程としての蒸気滅菌工程において蒸気によって加熱されて高温となっているロータ13を冷却水によって冷却すれば、次の遠心分離工程での試料の遠心分離操作を速やかに行うことができる。

【0070】

尚、蒸気滅菌処理工程、エアブロー及びロータ冷却工程が終了した後、直ち遠心分離処理が行われない場合には、エアコンプレッサ等の圧縮エア供給設備から供給される圧縮エアによって、サンプルラインと冷却水ラインは圧縮エアによって所定の圧力(本実施の形態では、0.1MPa)に加圧された状態に保たれ、大気の被処理ライン内への侵入が防がれる。この結果、大気中に浮遊する菌の被処理ラインへの侵入が確実に防がれる。

【0071】

ところで、蒸気滅菌装置100に設けられた不図示の制御部と前記制御装置部200とは双方向通信が可能であって、制御部は、制御装置部200からの信号に基づいて蒸気滅菌装置100の運転を制御する。例えば、制御部は、蒸気滅菌工程時に駆動部30のリップシール40に流すオイルの有無を確認するため、オイルポンプを駆動するモータへの供給電流(又は供給電圧)を検出するセンサからの信号又はオイルラインに配置した流量計からの信号を受け取り、或はチャンバ12内の真空状態(減圧状態)を検出するためのセンサーの信号を受け取り、これらの信号に基づいて蒸気滅菌装置100の運転を制御する。

【0072】

又、蒸気滅菌装置100の制御部は、前記制御装置部200に対して蒸気滅菌装置100のバルブの開閉状態、配管内の温度や、冷却水、圧縮エア、蒸気の流量等の運転状態を示す信号を送信することができ、該制御部と制御装置部200は、蒸気滅菌装置100と回転装置部10の運転状態を互いに常時確認し合うことができ、蒸気滅菌装置100と回転装置部10には信号を送受信するための出力端子が設けられている。

【0073】

尚、蒸気滅菌装置100の制御部を制御装置部200内に組み込むことによっても、同様に蒸気滅菌装置100と回転装置部10の運転状態を互いに常時確認し合うことができ、遠心分離機1をより安全で信頼性の高い装置とすることができる。

3)遠心分離工程:

前記蒸気滅菌工程によって少なくとも試料が接触する部位の滅菌処理が施され、エアブロー及びロータ冷却工程によってフィルタF1が乾燥されるとともに、蒸気によって加熱されたロータ13が冷却されると、遠心分離工程において試料が遠心分離される。

【0074】

遠心分離に先立ち、バルブVD6の前でラインuは、液送ポンプ103側のラインに切り換え、同様にバルブVD14の後でラインyは、不図示の試料排出タンク(DRAIN2)側のラインに切り換える。

【0075】

遠心分離工程においては、図8に矢印にて示すように、密度の異なる溶液を収容した不図示の複数のタンクから溶液が密度の小さいものから順番に液送ポンプ103によってラインaから吸引されて昇圧された後、ラインbへと吐出される。そして、ラインbへと吐出された溶液は、ラインcからチャンバ12内に下部から供給され、図4に示す下軸受部50のシールコネクタ58、シールホルダ59、メカニカルシール53、シャフトヘッド52及び下回転軸15に形成された各通路58a,59a,53a,52a,15aを通って図2に示すロータ13の内部へ供給される。そして、ロータ13の内部に密度勾配溶液が充填されると、図3に示す駆動部30の電動モータ31が駆動され、その回転は出力軸32及び上回転軸14を経てロータ13に伝達されるため、該ロータ13が真空状態にあるロータ室S内で高速(例えば、40,000rpm)で回転駆動される。その後、試料タンク102内の試料が液送ポンプ103によってチャンバ12の下部の試料注入コネクタ17からロータ13内に供給され、チャンバ12の上部の試料排出コネクタ18から上澄液が回収されることによって遠心分離処理がなされる。尚、試料をチャンバ12の上部のコネクタ18から供給し、上澄液をチャンバ12の下部のコネクタ17より回収するようにしても良い。又、本実施の形態では、液送ポンプ103によって試料タンク102内の試料を吸引するようにしたが、液送ポンプ103を省略し、試料タンク102内に圧縮エアを供給して試料を圧縮エア圧によって圧送する構成を採用しても良い。

【0076】

尚、ロータ13が回転しているときには、ロータ室S内は真空状態にあるため、ロータ13の空気抵抗が低く抑えられてその高速での回転が可能となるとともに、ロータ13の高速回転に伴う発熱が低く抑えられる。又、ロータ室Sは、ケース25の外周面に巻装された冷却コイル27を流れる冷媒の蒸発によって冷却され、試料が冷却されながら遠心分離処理される。

【0077】

又、同時に、不図示の蒸留設備からは冷却水が冷却水ラインを構成するラインi,jを流れ、先ず、図3に示す駆動部30のメカニカルシール39を冷却した後、ラインkを流れて下軸受部50に供給され、図4に示すメカニカルシール53を冷却する。そして、各部の冷却に供されて温度が上昇した冷却水は、ラインLを通って下水(DRAIN)へと排出される。

【0078】

而して、前述のようにロータ13がロータ室S内で高速回転すると、その内部に充填された試料が遠心分離され、遠心分離された試料(上澄液等)は、排出液として試料排出コネクタ18から配管108を経て不図示の試料排出タンクへと排出され、ロータ13内には分離された粒子が沈降する。

【0079】

ところで、前記蒸気滅菌工程では、チャンバー12にロータ13を組み込み、試料排出コネクタ18に配管108を接続した状態で、蒸気滅菌装置100によってサンプルライン及び冷却水ラインに蒸気を流してこれらのラインを滅菌処理するようにしたため、無菌状態下での試料の遠心分離が可能となる。そして、特に冷却水ラインにも蒸気を流して該冷却水ラインも滅菌処理するようにしたため、冷却水に含まれる菌の試料への混入が確実に防がれ、より完全な無菌状態下での試料の遠心分離が実現される。

4)エアブロー工程:

上述の遠心分離工程によって試料が遠心分離されると、ロータ13の回転及び冷却水の流れを停止し、図9に矢印にて示すように、コンプレッサ等のエア供給設備からのエアをラインm,tを経て冷却水ラインi,j,k,Lへと流し、これらのラインm,t,i〜Lをエアブローする。

【0080】

尚、このエアブロー工程は、この次の分離試料回収工程に先立って配管内に残留する冷却水及び水分を除去するために実施される工程である。

5)分離試料回収工程:

上記エアブロー工程が終了すると分離試料回収工程に移行し、この分離試料回収工程においては、バルブVB17を閉じ、バルブVD3,VD11,VD7,VD15,VD18が開けられた状態で、バルブVB2が開けられる。すると、大気がラインm,t,i,v,g,eを図10の矢印方向に流れ、チャンバ12内のロータ13の内部が大気に開放されるため、前記遠心分離工程においてロータ13内に沈降した粒子を含む試料(分離試料)は、自重によってチャンバ12の下部のコネクタ17からラインcの一部及びラインfを通って不図示の試料回収タンクへと排出されて回収される。

【0081】

ところで、本実施形態では、この分離試料回収工程の前工程であるエアブロー工程においてm,t,i〜Lをエアブローしたため、分離試料の回収時に大気がエアライン及び冷却水ライン(ラインm,t,i,v,g,e)をスムーズに通過してロータ13の内部を確実に開放する。この結果、ロータ13の内部に残留する分離試料が自重によってロータ13外へ排出されて回収される。

6)洗浄工程:

上記分離試料回収工程によって分離試料が回収されると、次の洗浄工程に移行し、サンプルライン及び冷却水ラインが蒸留水によって洗浄される。

【0082】

洗浄に先立ち、バルブVD6と液送ポンプ103間のラインをバルブVD5とバルブVD6間のラインuに切り換え、同様にバルブVD14の後の不図示の試料排出タンク(DRAIN2)側のラインをラインyに切り換える。

【0083】

洗浄工程においては、図11に矢印にて示すように、不図示の蒸留設備からの蒸留水は、その一部がラインiからサンプルライン側であるラインu側へ流れ、他の蒸留水は冷却水ラインであるラインi側へとそのまま流れる。そして、ラインu側へ流れた蒸留水は、その一部がラインb,wを経てラインLに至るとともに、ラインb,c,x及びラインb,g,h,e,yを経てラインLに至り、更にラインeからチャンバ12内に形成されたラインdを下方に向かって流れ、ラインc,xを図示矢印方向に流れてラインLに至る。そして、残りのラインiを流れる蒸留水の一部は、ラインvを経てラインcに合流するとともに、ラインiから接続部47を経てラインj,kを図示矢印方向に流れてラインLに至る。そして、ラインLへと至った蒸留水は下水(DRAIN)へと排出される。

【0084】

他方、ラインi側へと流れる蒸留水、その一部がラインvを経てラインbを流れる蒸留水と合流し、他の蒸留水は、冷却水ラインであるラインj,kを図示矢印方向に流れ、ラインLを経て下水(DRAIN)へと排出される。

【0085】

而して、上記経路を流れる蒸留水によって各ラインがそれぞれ洗浄され、ここに一連の作業が終了するが、遠心分離された試料(分離試料)が回収された後にロータ13をチャンバ12に組み込んだままの状態で、サンプルライン及び冷却水ラインを蒸留水によって洗浄することができる。

【0086】

尚、以上の一連の工程において、蒸気、冷却水、圧縮エアが流れる配管においては、これらに設けられたバルブが開かれ、他のバルブは全て閉じられている。

<実施の形態2>

次に、本発明の実施の形態2を図12及び図13に基づいて説明する。

【0087】

本実施の形態は、遠心分離工程において冷却水を閉ループ内で循環させる構成を採用したことを特徴としており、他の構成は前記実施の形態1のそれと同様である。

【0088】

即ち、図12に示すように、ラインiから分岐するラインzをラインLに接続し、これらのラインi,z,Lとラインj,kによって閉ループの冷却水ラインを構成し、ラインzの途中に冷却水ポンプ90を設けるとともに、無菌室に配された冷却水タンク91を接続し、冷却水タンク91の周囲には冷却コイル92を巻装している。尚、冷却コイル92には、不図示の冷凍機から供給される冷媒が流され、閉ループの冷却水ラインを流れる冷却水が冷媒の蒸発によって冷却される。

【0089】

このような構成を採用した場合の蒸気滅菌処理においては、ラインzから冷却水タンク91を取り外した状態で、図13に矢印にて示すように、閉ループを構成する冷却水ラインを構成するラインi,z,J,k,Lに蒸気を流すことによってこれらのラインi,z,j〜Lを他のラインと同様に滅菌処理することができる。そして、滅菌処理が終了した後に、図12に示すように、無菌室内でラインzに冷却水タンク91を接続して遠心分離工程を実施すれば良い。

【0090】

而して、本実施の形態によれば、高価な蒸留水である冷却水を系外に排出することなく、閉ループ内を循環させて使用することができるため、冷却水の使用量が削減され、装置の運転コストを低く抑えることができる。

【0091】

ところで、以上の実施の形態では、蒸気滅菌装置100を回転装置部10及び制御装置部200とは独立に構成したため、遠心分離機1を設置する部屋に合わせてこれらの蒸気滅菌装置100、回転装置部10及び制御装置部200を任意に設置することができるとともに、必要に応じて後から蒸気滅菌装置100を回転装置部10及び制御装置部200と組み合わせて使用することができる。

【0092】

尚、以上の実施の形態では、滅菌用流体として高温の蒸気を使用したが、薬剤(苛性ソ

ーダ(水酸化ナトリウム)、エタノール、ホルマリン)等、他の任意の滅菌用流体を使用

することができる。

【産業上の利用可能性】

【0093】

本発明は、ウイルスや菌、或は不純物等の試料への混入を防ぐために滅菌処理を必要と

する遠心分離機に対して有用である。

【符号の説明】

【0094】

1 遠心分離機

10 回転装置部

12 チャンバ

13 ロータ

14 上回転軸

15 下回転軸

17 試料注入コネクタ

18 試料排出コネクタ

20 コア

27 冷却コイル

30 駆動部

31 電動モータ

32 出力軸

33 ボールベアリング

37 すべり軸受

39 メカニカルシール

40 リップシール

50 下軸受部

51 すべり軸受

53 メカニカルシール

54 リップシール

90 冷却水ポンプ

91 冷却水タンク

92 冷却コイル(冷却手段)

100 蒸気滅菌装置(滅菌装置)

102 試料タンク

103 液送ポンプ

106 配管

107 配管

108 配管

109 蒸気接続口

110 蒸留水接続口

111 エア接続口

200 制御装置部

a〜k ライン

L ライン

m〜z ライン

S ロータ室

【特許請求の範囲】

【請求項1】

ロータと、

該ロータを回転させるための駆動部と、

前記ロータが配置されるロータ室と、

該ロータ室を減圧するための真空ポンプと有する遠心分離機において、

前記ロータに滅菌用蒸気を流すと共に、蒸気を流すときに、前記ロータが配置される前記ロータ室を前記真空ポンプによって、減圧することを特徴とする遠心分離機。

【請求項2】

前記ロータに蒸気を流すときに、シール部、及びベアリング部にオイルを供給する手段を備えたことを特徴とする請求項1記載の遠心分離機。

【請求項1】

ロータと、

該ロータを回転させるための駆動部と、

前記ロータが配置されるロータ室と、

該ロータ室を減圧するための真空ポンプと有する遠心分離機において、

前記ロータに滅菌用蒸気を流すと共に、蒸気を流すときに、前記ロータが配置される前記ロータ室を前記真空ポンプによって、減圧することを特徴とする遠心分離機。

【請求項2】

前記ロータに蒸気を流すときに、シール部、及びベアリング部にオイルを供給する手段を備えたことを特徴とする請求項1記載の遠心分離機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2010−64073(P2010−64073A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2009−269565(P2009−269565)

【出願日】平成21年11月27日(2009.11.27)

【分割の表示】特願2004−201329(P2004−201329)の分割

【原出願日】平成16年7月8日(2004.7.8)

【出願人】(000005094)日立工機株式会社 (1,861)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成21年11月27日(2009.11.27)

【分割の表示】特願2004−201329(P2004−201329)の分割

【原出願日】平成16年7月8日(2004.7.8)

【出願人】(000005094)日立工機株式会社 (1,861)

【Fターム(参考)】

[ Back to top ]