酸化物超電導薄膜線材のセラミックス層形成方法

【課題】チャンバ内のプラズマ状態が変化することを抑制して、テープ状の配向金属基板上に、長時間、安定した特性のセラミックス層を形成することができ、より長尺の酸化物超電導薄膜線材を製造することが可能な技術を提供する。

【解決手段】第1の巻出しリールから巻出されて第1の巻取りリールに送られるテープ状の配向金属基板をスパッタ装置内に搬送すると共に、第2の巻出しリールから巻出されて第2の巻取りリールに送られるアノード用金属テープをスパッタ装置内に搬送し、スパッタ装置内で、配向金属基板にセラミックス層を形成する酸化物超電導薄膜線材のセラミックス層形成方法。

【解決手段】第1の巻出しリールから巻出されて第1の巻取りリールに送られるテープ状の配向金属基板をスパッタ装置内に搬送すると共に、第2の巻出しリールから巻出されて第2の巻取りリールに送られるアノード用金属テープをスパッタ装置内に搬送し、スパッタ装置内で、配向金属基板にセラミックス層を形成する酸化物超電導薄膜線材のセラミックス層形成方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化物超電導薄膜線材のセラミックス層形成方法に関する。

【背景技術】

【0002】

液体窒素の温度で超電導性を有する高温酸化物超電導体の発見以来、ケーブル、限流器、マグネットなどの電力機器への応用を目指した高温酸化物超電導線材の開発が活発に行われている。中でも、RE1Ba2Cu3O7−δ(REは希土類元素を示す。)などの酸化物超電導体を薄膜化した酸化物超電導薄膜線材が注目されており、超電導特性の向上と共に、より一層の長尺化の検討が活発に行われている。

【0003】

このような酸化物超電導薄膜線材は、一般に、2軸配向性を有する長尺の配向金属基板の上に、セラミックスをエピタキシャル成長させることにより中間層を形成させ、さらに、中間層の上に、セラミックスの酸化物超電導体をエピタキシャル成長させて超電導層を形成させることにより製造される(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−127847号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記の中間層や超電導層などのセラミックス層を形成する方法の1つに、スパッタ法がある。この方法は、真空チャンバ内で、スパッタ電極に負の高電圧を印加することにより電離したプラズマをターゲットに衝突させ、ターゲット表面から叩き出されたセラミックスを、基材(配向金属基板)上に堆積、成膜させることによりセラミックス層を形成させるものである。

【0006】

しかし、スパッタ法においては、叩き出されたセラミックスは、基材以外の箇所にも拡散されて、本来、アノードとして機能するチャンバ壁等にも堆積、成膜して絶縁膜を形成する。このため、長時間の成膜を行った場合には、アノードとしての機能が低下していき、チャンバ内のプラズマ状態が変化する。

【0007】

この結果、基材上に形成されるセラミックス層の膜質が低下し、安定した特性のセラミックス層の形成が困難となり、セラミックス層の形成を短尺で終了せざるを得なかった。

【0008】

このため、プラズマにより叩き出されたセラミックスが、チャンバ壁等にも堆積、成膜して絶縁膜を形成した場合であっても、チャンバ内のプラズマ状態が変化することを抑制して、テープ状の配向金属基板上に、長時間、安定した特性のセラミックス層を形成することができ、より長尺の酸化物超電導薄膜線材を製造することが可能な技術の開発が望まれていた。

【課題を解決するための手段】

【0009】

本発明者は、鋭意検討の結果、以下に示す発明により上記の課題が解決できることを見出し、本発明を完成するに至った。以下、各請求項毎に説明する。

【0010】

請求項1に記載の発明は、

第1の巻出しリールから巻出されて第1の巻取りリールに送られるテープ状の配向金属基板をスパッタ装置内に搬送すると共に、

第2の巻出しリールから巻出されて第2の巻取りリールに送られるアノード用金属テープをスパッタ装置内に搬送し、

前記スパッタ装置内で、前記配向金属基板にセラミックス層を形成することを特徴とする酸化物超電導薄膜線材のセラミックス層形成方法である。

【0011】

本請求項の発明においては、基材となるテープ状の配向金属基板と共に、アノード用金属テープを、リールtoリール方式を用いて、スパッタ装置内に搬送している。この結果、スパッタ法を用いて、配向金属基板にセラミックス層を形成するに際して、チャンバ内に、セラミックス絶縁物に覆われていない新鮮なアノード用金属テープが絶えず送り込まれるため、アノード機能の低下が抑制されて、チャンバ内のプラズマ状態を、長時間に亘って安定した状態に保つことができる。このため、長時間、安定した特性の中間層や超電導層などのセラミックス層の形成を行うことができ、より長尺で超電導特性に優れた酸化物超電導薄膜線材を製造することができる。

【0012】

なお、通常、中間層は配向金属基板の表面に直接形成されるが、超電導層は、中間層形成後、形成された中間層の上に形成される。本請求項の発明は、いずれの層の形成に対しても適用することができる。

【0013】

また、形成された中間層に超電導層を形成する方法としては、本請求項の発明におけるスパッタ法以外の形成方法を採用することもできる。この場合でも、安定した特性の中間層の上に超電導層を形成するため、長尺で超電導特性に優れた酸化物超電導薄膜線材を製造することができる。

【0014】

請求項2に記載の発明は、

前記アノード用金属テープを、前記配向金属基板と併走させて搬送することを特徴とする請求項1に記載の酸化物超電導薄膜線材のセラミックス層形成方法である。

【0015】

配向金属基板と併走させてアノード用金属テープを搬送することにより、より安定したアノード機能を発揮させることができるため、チャンバ内のプラズマ状態を、より長時間に亘って安定した状態に保つことができる。

【0016】

請求項3に記載の発明は、

複数本の前記アノード用金属テープを、前記テープ状の配向金属基板の両側において、前記配向金属基板と併走させて搬送することを特徴とする請求項1または請求項2に記載の酸化物超電導薄膜線材のセラミックス層形成方法である。

【0017】

複数本のアノード用金属テープが、配向金属基板の両側で併走しているため、配向金属基板近傍におけるプラズマ状態を、一層安定した状態に保つことができる。

【0018】

請求項4に記載の発明は、

前記アノード用金属テープを、前記配向金属基板と同じ速度で、スパッタ装置内に搬送することを特徴とする請求項1ないし請求項3のいずれか1項に記載の酸化物超電導薄膜線材のセラミックス層形成方法である。

【0019】

アノード用金属テープの搬送速度は、配向金属基板の搬送速度と同じである必要はなく、アノードとして機能する限り、適宜設定することができるが、配向金属基板と同じ速度で併走させることにより、配向金属基板近傍でより安定したアノード機能を発揮させて、プラズマ状態を一層安定させることができる。また、配向金属基板とアノード用金属テープのそれぞれに異なるリールを準備する必要がなくなるため、効率的にセラミックス層の形成を行うことができる。

【発明の効果】

【0020】

本発明によれば、チャンバ内のプラズマ状態が変化することを抑制して、テープ状の配向金属基板上に、長時間、安定した特性のセラミックス層を形成することができ、より長尺の酸化物超電導薄膜線材を製造することができる。

【図面の簡単な説明】

【0021】

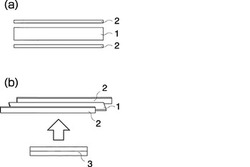

【図1】(a)(b)は本発明の実施の形態の酸化物超電導薄膜線材の中間層の製造方法を模式的に示す平面図および斜視図である。

【図2】比較例の酸化物超電導薄膜線材の中間層の製造方法を模式的に示す平面図である。

【発明を実施するための形態】

【0022】

以下、本発明を実施の形態に基づいて説明する。なお、本実施の形態においては、テープ状の配向金属基板の表面に中間層を形成している。

【0023】

1.酸化物超電導薄膜線材の中間層の製造方法

図1(a)(b)は、本発明の実施の形態の酸化物超電導薄膜線材の中間層の製造方法を模式的に示す平面図および斜視図である。酸化物超電導薄膜線材の中間層の製造には、成膜装置が用いられる。成膜装置は、スパッタ法により、真空チャンバ内の金属テープ(配向金属基板)1の表面に中間層を蒸着するものであり、金属テープ1は、巻出しリール(図示略)から巻き出されて巻取りリール(図示略)に巻取られ、巻出しリールと巻取りリールとの間を所定の速度で搬送される途中で金属テープの表面に成膜が施される。成膜は、金属テープと、中間層の形成材料からなるターゲット3の間に電圧を印加し、ターゲット3からの中間層の形成材料の粒子を金属テープ表面に堆積させて行われる。

【0024】

図1(a)(b)中の符号2は、SUS等の金属薄板製のアノード用金属テープであり、金属テープ1と同様に、巻出しリール(図示略)から巻き出されて巻取りリール(図示略)に巻取られる。なお、アノード用金属テープ2は電気的にアースされている。

【0025】

アノード用金属テープ2の供給位置は、特に限定はされないが、本実施の形態では、図1(a)(b)に示すように、アノード用金属テープ2を金属テープ1と併走させている。

【0026】

金属テープ1の線速は、中間層の膜厚により決まるため、一定の制限はあるが、アノード用金属テープ2は、常に新鮮なアノードを提供できるように、線速を適宜設定することができるようにされている。

【0027】

本実施の形態によるセラミックス層の形成方法は、上記のようにして形成された金属テープ1の中間層の上に、超電導薄層を形成する場合にも、好ましく採用することができる。

【0028】

2.実施例および比較例

実施例は、アノード用金属テープ2を用い、比較例は、アノード用金属テープ2を用いずに(図2参照)、以下の条件で中間層の形成を行い、形成された中間層のピーク強度比を測定して評価を行った。

【0029】

(1)条件

(a)金属テープ(配向金属基板)

金属テープ1としては、厚さ100μm×幅3cmのSUS薄板を用いた。

【0030】

そして、実施例として、金属テープ1および2本のアノード用金属テープ2を併走させ、金属テープ1の表面に、スパッタ法を用いて、順にCeO2、YSZ、CeO2の中間層(総厚:1〜2μm)を形成した。

【0031】

また、比較例として、アノード用金属テープを用いないことの他は、実施例と同様にして、中間層を形成した。

【0032】

(b)スパッタの条件は、以下の通りである。

ターゲット材: CeO2、YSZ

雰囲気: Ar/O2(圧力1.3/0.01Pa)

加熱温度 : 700℃

RF電力: 周波数13.56MHz 出力2kW

【0033】

(c)金属テープ1の線速は、実施例および比較例共に、2m/hとした。

【0034】

(d)アノード用金属テープ2の線速は、実施例1は2m/h、実施例2は10m/hとした。

【0035】

(2)測定内容および評価

X線回折装置を用いてピーク強度比を測定し、ピーク強度比が80%以上の箇所を良品とした。実施例1、2及び比較例の測定結果を表1に示す。

【0036】

【表1】

【0037】

表1に示すように、良品箇所の長さが、比較例の場合には2mであるのに対し、実施例1の場合には10m、実施例2の場合には50m以上となり、アノード用金属テープを用いれば、長尺の酸化物超電導薄膜線材を連続的に作製できることが確認できた。また、アノード用金属テープ2の線速は、速いほど長い酸化物超電導薄膜線材を作製できることが確認できた。

【0038】

次に、上記の実施例で得られた金属テープ1を用いて、上記の実施例と同じ要領で、金属テープ1の中間層の表面に、スパッタ法を用いて厚さ0.3μmのYBa2Cu3O7−δ超電導薄膜を形成したところ、長尺で、超電導特性に優れた酸化物超電導線材が得られた。

【0039】

以上、本発明を実施の形態に基づき説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることが可能である。

【符号の説明】

【0040】

1 金属テープ

2 アノード用金属テープ

3 ターゲット

【技術分野】

【0001】

本発明は、酸化物超電導薄膜線材のセラミックス層形成方法に関する。

【背景技術】

【0002】

液体窒素の温度で超電導性を有する高温酸化物超電導体の発見以来、ケーブル、限流器、マグネットなどの電力機器への応用を目指した高温酸化物超電導線材の開発が活発に行われている。中でも、RE1Ba2Cu3O7−δ(REは希土類元素を示す。)などの酸化物超電導体を薄膜化した酸化物超電導薄膜線材が注目されており、超電導特性の向上と共に、より一層の長尺化の検討が活発に行われている。

【0003】

このような酸化物超電導薄膜線材は、一般に、2軸配向性を有する長尺の配向金属基板の上に、セラミックスをエピタキシャル成長させることにより中間層を形成させ、さらに、中間層の上に、セラミックスの酸化物超電導体をエピタキシャル成長させて超電導層を形成させることにより製造される(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−127847号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記の中間層や超電導層などのセラミックス層を形成する方法の1つに、スパッタ法がある。この方法は、真空チャンバ内で、スパッタ電極に負の高電圧を印加することにより電離したプラズマをターゲットに衝突させ、ターゲット表面から叩き出されたセラミックスを、基材(配向金属基板)上に堆積、成膜させることによりセラミックス層を形成させるものである。

【0006】

しかし、スパッタ法においては、叩き出されたセラミックスは、基材以外の箇所にも拡散されて、本来、アノードとして機能するチャンバ壁等にも堆積、成膜して絶縁膜を形成する。このため、長時間の成膜を行った場合には、アノードとしての機能が低下していき、チャンバ内のプラズマ状態が変化する。

【0007】

この結果、基材上に形成されるセラミックス層の膜質が低下し、安定した特性のセラミックス層の形成が困難となり、セラミックス層の形成を短尺で終了せざるを得なかった。

【0008】

このため、プラズマにより叩き出されたセラミックスが、チャンバ壁等にも堆積、成膜して絶縁膜を形成した場合であっても、チャンバ内のプラズマ状態が変化することを抑制して、テープ状の配向金属基板上に、長時間、安定した特性のセラミックス層を形成することができ、より長尺の酸化物超電導薄膜線材を製造することが可能な技術の開発が望まれていた。

【課題を解決するための手段】

【0009】

本発明者は、鋭意検討の結果、以下に示す発明により上記の課題が解決できることを見出し、本発明を完成するに至った。以下、各請求項毎に説明する。

【0010】

請求項1に記載の発明は、

第1の巻出しリールから巻出されて第1の巻取りリールに送られるテープ状の配向金属基板をスパッタ装置内に搬送すると共に、

第2の巻出しリールから巻出されて第2の巻取りリールに送られるアノード用金属テープをスパッタ装置内に搬送し、

前記スパッタ装置内で、前記配向金属基板にセラミックス層を形成することを特徴とする酸化物超電導薄膜線材のセラミックス層形成方法である。

【0011】

本請求項の発明においては、基材となるテープ状の配向金属基板と共に、アノード用金属テープを、リールtoリール方式を用いて、スパッタ装置内に搬送している。この結果、スパッタ法を用いて、配向金属基板にセラミックス層を形成するに際して、チャンバ内に、セラミックス絶縁物に覆われていない新鮮なアノード用金属テープが絶えず送り込まれるため、アノード機能の低下が抑制されて、チャンバ内のプラズマ状態を、長時間に亘って安定した状態に保つことができる。このため、長時間、安定した特性の中間層や超電導層などのセラミックス層の形成を行うことができ、より長尺で超電導特性に優れた酸化物超電導薄膜線材を製造することができる。

【0012】

なお、通常、中間層は配向金属基板の表面に直接形成されるが、超電導層は、中間層形成後、形成された中間層の上に形成される。本請求項の発明は、いずれの層の形成に対しても適用することができる。

【0013】

また、形成された中間層に超電導層を形成する方法としては、本請求項の発明におけるスパッタ法以外の形成方法を採用することもできる。この場合でも、安定した特性の中間層の上に超電導層を形成するため、長尺で超電導特性に優れた酸化物超電導薄膜線材を製造することができる。

【0014】

請求項2に記載の発明は、

前記アノード用金属テープを、前記配向金属基板と併走させて搬送することを特徴とする請求項1に記載の酸化物超電導薄膜線材のセラミックス層形成方法である。

【0015】

配向金属基板と併走させてアノード用金属テープを搬送することにより、より安定したアノード機能を発揮させることができるため、チャンバ内のプラズマ状態を、より長時間に亘って安定した状態に保つことができる。

【0016】

請求項3に記載の発明は、

複数本の前記アノード用金属テープを、前記テープ状の配向金属基板の両側において、前記配向金属基板と併走させて搬送することを特徴とする請求項1または請求項2に記載の酸化物超電導薄膜線材のセラミックス層形成方法である。

【0017】

複数本のアノード用金属テープが、配向金属基板の両側で併走しているため、配向金属基板近傍におけるプラズマ状態を、一層安定した状態に保つことができる。

【0018】

請求項4に記載の発明は、

前記アノード用金属テープを、前記配向金属基板と同じ速度で、スパッタ装置内に搬送することを特徴とする請求項1ないし請求項3のいずれか1項に記載の酸化物超電導薄膜線材のセラミックス層形成方法である。

【0019】

アノード用金属テープの搬送速度は、配向金属基板の搬送速度と同じである必要はなく、アノードとして機能する限り、適宜設定することができるが、配向金属基板と同じ速度で併走させることにより、配向金属基板近傍でより安定したアノード機能を発揮させて、プラズマ状態を一層安定させることができる。また、配向金属基板とアノード用金属テープのそれぞれに異なるリールを準備する必要がなくなるため、効率的にセラミックス層の形成を行うことができる。

【発明の効果】

【0020】

本発明によれば、チャンバ内のプラズマ状態が変化することを抑制して、テープ状の配向金属基板上に、長時間、安定した特性のセラミックス層を形成することができ、より長尺の酸化物超電導薄膜線材を製造することができる。

【図面の簡単な説明】

【0021】

【図1】(a)(b)は本発明の実施の形態の酸化物超電導薄膜線材の中間層の製造方法を模式的に示す平面図および斜視図である。

【図2】比較例の酸化物超電導薄膜線材の中間層の製造方法を模式的に示す平面図である。

【発明を実施するための形態】

【0022】

以下、本発明を実施の形態に基づいて説明する。なお、本実施の形態においては、テープ状の配向金属基板の表面に中間層を形成している。

【0023】

1.酸化物超電導薄膜線材の中間層の製造方法

図1(a)(b)は、本発明の実施の形態の酸化物超電導薄膜線材の中間層の製造方法を模式的に示す平面図および斜視図である。酸化物超電導薄膜線材の中間層の製造には、成膜装置が用いられる。成膜装置は、スパッタ法により、真空チャンバ内の金属テープ(配向金属基板)1の表面に中間層を蒸着するものであり、金属テープ1は、巻出しリール(図示略)から巻き出されて巻取りリール(図示略)に巻取られ、巻出しリールと巻取りリールとの間を所定の速度で搬送される途中で金属テープの表面に成膜が施される。成膜は、金属テープと、中間層の形成材料からなるターゲット3の間に電圧を印加し、ターゲット3からの中間層の形成材料の粒子を金属テープ表面に堆積させて行われる。

【0024】

図1(a)(b)中の符号2は、SUS等の金属薄板製のアノード用金属テープであり、金属テープ1と同様に、巻出しリール(図示略)から巻き出されて巻取りリール(図示略)に巻取られる。なお、アノード用金属テープ2は電気的にアースされている。

【0025】

アノード用金属テープ2の供給位置は、特に限定はされないが、本実施の形態では、図1(a)(b)に示すように、アノード用金属テープ2を金属テープ1と併走させている。

【0026】

金属テープ1の線速は、中間層の膜厚により決まるため、一定の制限はあるが、アノード用金属テープ2は、常に新鮮なアノードを提供できるように、線速を適宜設定することができるようにされている。

【0027】

本実施の形態によるセラミックス層の形成方法は、上記のようにして形成された金属テープ1の中間層の上に、超電導薄層を形成する場合にも、好ましく採用することができる。

【0028】

2.実施例および比較例

実施例は、アノード用金属テープ2を用い、比較例は、アノード用金属テープ2を用いずに(図2参照)、以下の条件で中間層の形成を行い、形成された中間層のピーク強度比を測定して評価を行った。

【0029】

(1)条件

(a)金属テープ(配向金属基板)

金属テープ1としては、厚さ100μm×幅3cmのSUS薄板を用いた。

【0030】

そして、実施例として、金属テープ1および2本のアノード用金属テープ2を併走させ、金属テープ1の表面に、スパッタ法を用いて、順にCeO2、YSZ、CeO2の中間層(総厚:1〜2μm)を形成した。

【0031】

また、比較例として、アノード用金属テープを用いないことの他は、実施例と同様にして、中間層を形成した。

【0032】

(b)スパッタの条件は、以下の通りである。

ターゲット材: CeO2、YSZ

雰囲気: Ar/O2(圧力1.3/0.01Pa)

加熱温度 : 700℃

RF電力: 周波数13.56MHz 出力2kW

【0033】

(c)金属テープ1の線速は、実施例および比較例共に、2m/hとした。

【0034】

(d)アノード用金属テープ2の線速は、実施例1は2m/h、実施例2は10m/hとした。

【0035】

(2)測定内容および評価

X線回折装置を用いてピーク強度比を測定し、ピーク強度比が80%以上の箇所を良品とした。実施例1、2及び比較例の測定結果を表1に示す。

【0036】

【表1】

【0037】

表1に示すように、良品箇所の長さが、比較例の場合には2mであるのに対し、実施例1の場合には10m、実施例2の場合には50m以上となり、アノード用金属テープを用いれば、長尺の酸化物超電導薄膜線材を連続的に作製できることが確認できた。また、アノード用金属テープ2の線速は、速いほど長い酸化物超電導薄膜線材を作製できることが確認できた。

【0038】

次に、上記の実施例で得られた金属テープ1を用いて、上記の実施例と同じ要領で、金属テープ1の中間層の表面に、スパッタ法を用いて厚さ0.3μmのYBa2Cu3O7−δ超電導薄膜を形成したところ、長尺で、超電導特性に優れた酸化物超電導線材が得られた。

【0039】

以上、本発明を実施の形態に基づき説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることが可能である。

【符号の説明】

【0040】

1 金属テープ

2 アノード用金属テープ

3 ターゲット

【特許請求の範囲】

【請求項1】

第1の巻出しリールから巻出されて第1の巻取りリールに送られるテープ状の配向金属基板をスパッタ装置内に搬送すると共に、

第2の巻出しリールから巻出されて第2の巻取りリールに送られるアノード用金属テープをスパッタ装置内に搬送し、

前記スパッタ装置内で、前記配向金属基板にセラミックス層を形成することを特徴とする酸化物超電導薄膜線材のセラミックス層形成方法。

【請求項2】

前記アノード用金属テープを、前記配向金属基板と併走させて搬送することを特徴とする請求項1に記載の酸化物超電導薄膜線材のセラミックス層形成方法。

【請求項3】

複数本の前記アノード用金属テープを、前記テープ状の配向金属基板の両側において、前記配向金属基板と併走させて搬送することを特徴とする請求項1または請求項2に記載の酸化物超電導薄膜線材のセラミックス層形成方法。

【請求項4】

前記アノード用金属テープを、前記配向金属基板と同じ速度で、スパッタ装置内に搬送することを特徴とする請求項1ないし請求項3のいずれか1項に記載の酸化物超電導薄膜線材のセラミックス層形成方法。

【請求項1】

第1の巻出しリールから巻出されて第1の巻取りリールに送られるテープ状の配向金属基板をスパッタ装置内に搬送すると共に、

第2の巻出しリールから巻出されて第2の巻取りリールに送られるアノード用金属テープをスパッタ装置内に搬送し、

前記スパッタ装置内で、前記配向金属基板にセラミックス層を形成することを特徴とする酸化物超電導薄膜線材のセラミックス層形成方法。

【請求項2】

前記アノード用金属テープを、前記配向金属基板と併走させて搬送することを特徴とする請求項1に記載の酸化物超電導薄膜線材のセラミックス層形成方法。

【請求項3】

複数本の前記アノード用金属テープを、前記テープ状の配向金属基板の両側において、前記配向金属基板と併走させて搬送することを特徴とする請求項1または請求項2に記載の酸化物超電導薄膜線材のセラミックス層形成方法。

【請求項4】

前記アノード用金属テープを、前記配向金属基板と同じ速度で、スパッタ装置内に搬送することを特徴とする請求項1ないし請求項3のいずれか1項に記載の酸化物超電導薄膜線材のセラミックス層形成方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−1790(P2012−1790A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−139603(P2010−139603)

【出願日】平成22年6月18日(2010.6.18)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月18日(2010.6.18)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]