Fターム[2B200FA24]の内容

単板の加工・合板製造 (2,826) | 要素技術 (338) | 押圧、加圧 (84)

Fターム[2B200FA24]の下位に属するFターム

圧力源(流体圧、エアバック等) (6)

Fターム[2B200FA24]に分類される特許

21 - 40 / 78

合板、パーム合板、合板製造方法、およびパーム合板製造方法

【課題】 品質が比較的良好な樹木の単板をフェイスとバックとして使用せずに、低いコストで合板を製造可能とする。

【解決手段】この合板製造方法は、最も外側の少なくとも1枚の単板がパーム単板である複数の単板を樹脂接着剤で貼り合わせる工程と、パーム単板の表面であって、露出しているパーム繊維に樹脂接着剤を浸透させる面を研磨する工程と、研磨した面に樹脂接着剤を塗布してパーム繊維に樹脂接着剤を浸透させる工程と、樹脂接着剤を乾燥させる工程とを備える。

(もっと読む)

ベニヤレース及び積層板の製造方法

【課題】製造工程も簡易で接着性も安定した、軽量な積層板を得る。

【解決手段】単板積層材15、合板26等の積層板は、一方の板面が平坦面、他方の板面は複数本の凹凸部が延びた凹凸面である平坦・凹凸面ベニヤ単板14を複数枚用い、隣接するベニヤ単板の平坦面と凹凸面とを互に向かい合わせて接着してなる。

(もっと読む)

床板用複合基材の製造方法とそれを用いた表面化粧床材の製造方法

【課題】市販品であり容易に入手できる比較的厚手の木質繊維板1をそのまま使用して、任意の厚みの半裁木質繊維板1aを台板2の一方の面に積層した、表面化粧床材用の複合基材5を得る。

【解決手段】市販品の木質繊維板1の両面に台板2,2を貼り合わせる。貼り合わせた後に、台板2,2の間に貼り合わせられた木質繊維板2を厚さ方向で2分割する。この製造方法によれば、あらかじめ半裁した薄手の木質繊維板を用いる従来法と比較して、製造は容易でありかつ製造コストも低減することができる。さらに、半裁に伴う木質繊維板の損傷も軽減されることから、製品歩留まりも向上する。

(もっと読む)

木質板の製造方法

【課題】山反り不良の発生を抑制し、反りのばらつきが少なく、反り具合がほぼ一定で安定した山反りの木質基材を得、品質が良好な木質板を効率よく製造すること。

【解決手段】中密度繊維板2と合板3の接着面2a、3aの間に保湿層4を介在させて中密度繊維板と合板を水性の接着剤によって貼り合せ、複合化した後、複合体5を下から上に順に積み上げ、積み上げたものをプレスし、接着剤を硬化させて中密度繊維板と合板が接着した木質基材1を得る。

(もっと読む)

木材成形用金型

【課題】複雑な3次元形状を有する木材を圧縮成形する際にも割れ等の不具合の発生を防止し、歩留まりを向上させることができる木材成形用金型を提供する。

【解決手段】木材に圧縮力を加えることにより、略均一な肉厚を有する椀状をなし、内側面および外側面に凹部および凸部をそれぞれ有する形状にその木材を成形する際、前記凹部に対応し、当該木材成形用金型による圧縮の後に木材を加熱しながら整形することによって得られる加熱整形後形状と略一致する形状をなす金型凸部と、前記凸部に対応し、前記凸部における加熱整形後形状よりも表面積が大きく広がった形状をなす金型凹部とを備える。

(もっと読む)

板材の接合方法

【課題】板材の厚さ誤差、板材の搬送誤差等に起因する、板材の接合不良を、防止乃至は大幅に軽減させる。

【解決手段】接合すべき板材A5、A6の端面を、夫々スカーフ状に形成すると共に、板材A6のスカーフ面a6へ、接着剤Cを塗布し、次いで、双方の板材A5、A6のスカーフ面a5、a6を重ね合わせると共に、前記接着剤Cの性状に適応する加熱機能又は冷却機能を具備した一対の加圧部材1、2を用いて、板材5、6の表裏面から、重ね合わせたスカーフ面a5、a6を熱圧又は冷圧することにより、前記接着剤Cを硬化させて、板材A5、A6を接合するに際し、前記一対の加圧部材1、2の加圧面1a、2aの長さL1、L2を、正常な厚さTを有する板材A5の表裏面に対する前記スカーフ面1aの投影長さLよりも、適宜寸法αだけ短く設定し、主として各板材A5、A6のスカーフ面a5、a6の中央を中心とする大部分を、限定的に熱圧又は冷圧する。

(もっと読む)

ロール巻き化粧シートの枚葉自動貼方法と化粧シートの枚葉自動貼装置

【課題】 化粧シートを台板に貼り付けする方法において、ロール状の化粧シートを連続で貼り付けする方法では、ロール交換時に巻始めと巻き終わりの化粧シートが無駄になる。また化粧シートを一旦枚葉にカットしてから貼り合わせる方法では、工程や設備面積が増え、化粧シートによっては巻き癖の影響で生産性が低下する問題があった。

【解決手段】 化粧シートはロール状で供給可能とし、化粧シートの先端と台板先端を位置決めして挟み込んだ後、台板先端から後端に向けて化粧シートの貼り合せと接着を行い、台板後端で化粧シートを切り離すと同時に次の化粧シート先端を位置決め保持することで、台板の投入に応じた枚葉生産を可能とした。

(もっと読む)

搬送車用板材

【課題】多量に製造したとしても、木材資源の枯渇及びそれによる環境破壊を防止することができ、しかも長期間にわたって一定の品質を維持することができる搬送車用板材を提供する。

【解決手段】主素材板2をその厚さ方向に並べ、厚さ方向の側面どうしを接着固定する。主素材板2の上下の側面には、幅が主素材板2の厚さより広い下表面素材板3及び上表面素材板4を配置する。下表面素材板3及び上表面素材板4の厚さ方向の各側面を主素材板2の幅方向の各側面にそれぞれ接着固定する。これにより、平板状をなす搬送車用板材1を構成する。板材1を構成する主素材板2、下表面素材板3及び上表面素材板4は、竹材によって形成する。

(もっと読む)

横型ホットプレス

【課題】横型ホットプレス装置に於ける油圧シリンダの所要行程を短縮して、平面的な占有スペースの狭小化と、装置の廉価化を図る。

【解決手段】固定フレーム1Aの反対側へ、間に多数の熱盤4A、4Bを介在させて、可動フレーム1Bを対設し、各熱盤4A、4Bの間に単板11を挿入して熱圧処理する際に、フレーム移動機構8を介して、予め可動フレーム1Bを、固定フレーム1Aに向けて適宜位置まで前進させると共に、固定フレーム1Aに付設した鉤付アーム9を、揺動機構10を介して、図5に於て点線で示す待機位置から実線で示す係合位置へ揺動させて、鉤付アーム9の鉤部位9aと可動フレーム1Bに付設した鉤掛け部位(1a)とを係合させ、然る後に、油圧シリンダ3aを作動させ、加圧盤3を介して、熱盤4A、4Bを可動フレーム1Bに向けて押圧し、単板11を熱圧処理する構成を採る。

(もっと読む)

シミュレーション方法、シミュレーション装置およびシミュレーションプログラム

【課題】節を有する木材であっても適切な圧縮成形を行うことを可能にし、歩留まりの向上を実現することができるシミュレーション方法、シミュレーション装置およびシミュレーションプログラムを提供する。

【解決手段】記憶手段が記憶する画像データを読み出し、この読み出した画像データを用いた画像認識を行うことによってブランク材の表面に表出している節を検出し、節が検出された場合、記憶手段が記憶するブランク材の形状情報を参照することによって該節の形状を推定し、この推定結果に基づいて、該節の一部を含み、かつ該節の部分の厚さがブランク材を圧縮した後の厚さと略等しくなるようにブランク材の切削箇所および切削形状を決定する。

(もっと読む)

順に重ねて配置された二以上の木材層を含む複合材料

【課題】木材のような材料を基礎とし、実質的に1kg/l未満の小さい密度との組み合わせで優れた機械的及び動的特性、特に、高い静的及び動的負荷能力と高い復元力を有し、且つその高い性能水準を高温下でさえも維持する複合材料を提供すること

【解決手段】上記課題は、順に重ねて配置された二以上の木材層を含む複合材料であって、前記二以上の木材層は遊離のNCO基を有するプレポリマーを含む一液型ポリウレタン接着剤で相互に結合されており、使用される木材が、50〜70%の範囲の容量割合の真正木繊維を有することを特徴とする複合材料によって達成される。

(もっと読む)

構造用合板の製造方法

【課題】低比重材の座屈や材料破壊等による厚みムラや強度低下を防止でき、軽量で高耐力な構造用合板を効率よく製造することのできる構造用合板の製造方法を提供する。

【解決手段】複数枚の単板31〜33,41〜43を圧締して得られる第1表面部、第2表面部間に、該第1表面部、第2表面部の単板に用いた木材より低比重の木材からなる単板21〜23を介在させ、それらの全体を一体的に圧締して構造用面材を得る構造用合板の製造方法。

(もっと読む)

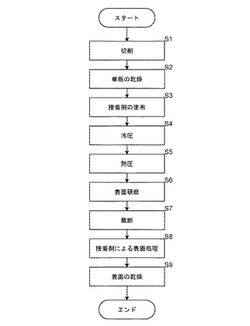

木材成形品の加工方法

【課題】木材成形品を加工する際にクラックや欠け等が発生しない新規な木材成形品の加工方法を提供する。

【解決手段】木材成形品の素材となる木材を軟化させる木材軟化工程と、この軟化された木材を所定の厚みに圧縮加工する木材圧縮工程Dと、この木材3を切削加工することにより所定形状のブランクを得るブランク製造工程Gと、得られたブランクを軟化させるブランク軟化工程と、軟化されたブランクを圧縮加工して目的形状の木材成形品に成形するブランク圧縮工程と、上記圧縮状態位置を所定温度で所定時間保持する形状保持工程とを含む木材成形品の加工方法。

(もっと読む)

積層材の製造方法

【課題】所望の面に熱硬化性の接着剤を塗布した単板の少数枚を、上下一対の加熱盤の間に於て、積層材の各層毎に、階段状にずらして重ね合わせ、積層と接着を順々に繰り返して、積層材を連続的に製造するに際し、製造途中の積層材を、安定的に後退させる。

【解決手段】製造途中の積層材11を、一旦最終移送方向へ前進させて、加熱盤A、Bの後位まで移送すると共に、下面に接着剤Uを塗布して成る単板1g、1hを、積層材11の上へ供給し、次いで、積層材11を最終移送方向と逆方向へ後退させる場合に、積層材11の後端近辺に当接して、該後端の撓みを一定限度以内に抑止する撓み止め部材Dを、加熱盤Aの後位から加熱盤Aの前端付近まで進退自在に備え、少なくとも積層材11を後退させる際には、前記撓み止め部材Dを積層材11と同期的に後退させることにより、積層材11の後端の撓みを一定限度以内に抑止しつつ後退させる。

(もっと読む)

誘導木材板及び誘導木材板の製造方法

誘導木材から製造された少なくとも3層を有し、その少なくとも中心層は誘導木材と発泡プラスチック(3)の混合物から製造されている誘導木材板であって、前記中心層が少なくとも1つの発泡性天然産物(4)を更に含むことを特徴とする誘導木材板。 (もっと読む)

縦型コールドプレス装置

【課題】常温状態での押圧による被処理体を均一の厚さに成形することで、完成品としての積層合板を均一の厚さに成形し得る縦型コールドプレス装置を提供する。

【解決手段】縦型コールドプレス装置1は、被処理体Wの上側及び下側の少なくとも一方の側に配置され、上下方向に移動可能な押圧盤13と、押圧盤13の押圧面13aに対して互いに異なる複数の位置に配置され、その押圧盤13を介して被処理体Wを上下方向に押圧する押圧シリンダ16L,16Rと、押圧シリンダ16L,16Rによる押圧下での押圧盤13の基準位置に対する上下方向の位置ずれ量を検出する押圧シリンダ用リニアエンコーダ41L,41R(位置ずれ量検出手段)と、検出される押圧盤13の位置ずれ量が設定範囲内に収まるように押圧シリンダ16L,16Rを個別に駆動制御する制御基板60及び電磁切換弁53L,53R(シリンダ制御手段)とを備える。

(もっと読む)

パンク防止機能を具えたホットプレス装置と木質材料の製造方法

【課題】木質ボード等の木質材料をホットプレスで熱圧製造する場合、熱圧時に内部に水蒸気が発生する。この水蒸気が熱圧対象内部にこもった状態でホットプレスを解圧するとパンクが発生し木質材料が破裂する。パンクは製造の最終工程発生するため、パンクが発生すると一連の製造工程が全くの無駄となり、これを回避するには材料を完全に乾燥する必要がある多量のエネルギーを要する。

【解決手段】次の工程からなる木質材料の製造方法を提供して上記課題を解決する。

イ:単板状物、圧延により解繊したシート状物、細いスティック状物、フレーク状物及びストランド状物等の集合体からなる木材原料に結合材を塗布または撒布する工程

ロ:前記工程で結合材が塗布または撒布された前記木材原料を所定形状にフォーミングする工程、

ハ:次いで、木材原料に脱気処理をなしつつ、フォーミングされた前記木材原料を熱圧するとともに木材原料内部に発生滞留した水蒸気を外部に放散させて木質材料を得る工程。

(もっと読む)

繊維複合基材及びその製造方法

【課題】繊維複合基材の表面平滑性を良好にし、強度を高めるとともに、熱圧形成時にプレス機への樹脂の付着が起こりにくく、水蒸気による繊維複合基材の爆裂を防ぐことができる繊維複合基材及びその製造方法を提供する。

【解決手段】植物繊維からなる繊維マット1に樹脂2を含浸し、繊維マット1の含水率が5質量%以上、20質量%未満になるまで乾燥し、乾燥した繊維マット1を基材3の表面に積層して積層体4とし、樹脂2の硬化温度以下で予備圧締した後に、樹脂2の硬化温度以上で加圧して一体化してなるようにした。

(もっと読む)

横型多段プレス装置

【課題】 複数の押圧シリンダの駆動を個別に又は一括して制御することによって、例えば搬入される板材の大きさが変化したとき押圧シリンダの押圧位置を移動調節しなくても、加熱圧着後の板材(積層合板)の厚さを許容寸法の範囲内に保持でき、さらに板材の材質の変化等にも適応できる横型多段プレス装置を提供する。

【解決手段】 各押圧シリンダ150LH,150RH,150LL,150RLのラム153LH,153RH,153LL,153RLは、押圧盤140F,140Bの押圧面141に対する押圧位置が不変となるように、それぞれ押圧盤140F,140Bに固定されている。押圧シリンダ150LH,150RH,150LL,150RLは、例えば被処理板材W1の大きさや材質が変化しても、加熱押圧後の被処理体Wの全体厚さが押圧面141の全体にわたって所定の許容寸法の範囲内にあるように、個別に駆動制御されて加熱押圧処理を行う。

(もっと読む)

横型多段プレス装置

【課題】搬入される板材の大きさや材質が変化しても、加熱圧着後の板材の厚さを許容寸法の範囲内に保持できる横型多段プレス装置を提供する。

【解決手段】押圧シリンダ150LH,150RH,150LL,150RLは、例えば被処理板材W1の大きさや材質が変化しても、加熱押圧後の被処理体Wの全体厚さが押圧面141の全体にわたって所定の許容寸法の範囲内にあるように、個別に駆動制御されて加熱押圧処理を行う。各押圧シリンダは、被処理体Wの全体厚さの減少量をラムの移動量として検出する押圧シリンダ用リニアエンコーダ151LH,151RH,151LL,151RLと、押圧盤140F,140Bの押圧力を押圧シリンダのシリンダ内圧として検出する押圧シリンダ用圧力センサ152LH,152RH,152LL,152RLとを備える。

(もっと読む)

21 - 40 / 78

[ Back to top ]