Fターム[2C057AP22]の内容

インクジェット(粒子形成、飛翔制御) (80,135) | ヘッドの製造 (18,267) | 加工方法 (12,269) | 機械的加工(切削、切断等)を行うもの (1,394)

Fターム[2C057AP22]の下位に属するFターム

レーザー加工 (501)

Fターム[2C057AP22]に分類される特許

21 - 40 / 893

インクジェット記録装置及びインクジェットヘッド

【課題】配線の密着不良を低減することが可能なインクジェット記録装置及びインクジェットヘッドを提供すること

【解決手段】実施形態のインクジェットヘッドは、圧電部材の長手方向に沿って、斜面によって形成される溝部が設けられた基板と、この基板に対向して前記圧電部材の上に設けられインクを吐出するノズルを有するカバー部材と、前記基板上の少なくとも前記溝部に設けられた絶縁部材と、前記圧電部材を駆動するために、前記絶縁部材上及び前記基板上に形成された配線と、を備える。

(もっと読む)

液滴吐出ヘッドの製造方法、液滴吐出ヘッド、及び液滴吐出装置

【課題】ノズルを高精度な形状に形成可能な液滴吐出ヘッドの製造方法を提供する。

【解決手段】液滴吐出ヘッドの製造方法は、シリコン基板30にノズルとなる凹部6cをエッチングによって形成する工程と、凹部6cの内壁にシリコン酸化膜34を形成する工程と、シリコン基板30の凹部6cが形成されている面30aの反対面30bからシリコン基板30を薄板化することによって、凹部6cを貫通孔に形成する工程と、を有する。凹部6cを貫通孔に形成する工程は、シリコン酸化物用スラリーLを用いたCMP法によって、シリコン酸化膜34を研磨することを含む。

(もっと読む)

サポートプレート、液滴吐出ヘッド、液体カートリッジおよびインクジェット記録装置

【課題】クラックの発生を抑制することのできるサポートプレート、液滴吐出ヘッド、液体カートリッジおよびインクジェット記録装置を提供する。

【解決手段】接着部材を介してウエハの面に密着し、ウエハをサポートするサポートプレート10であって、ウエハの面に密着させる範囲内に、凹部および貫通孔のうち少なくとも一方の略長方形状の複数のパターンを備え、パターンは、ウエハの中心に密着する当該サポートプレート10の中心点とパターンの対角線の交点とを通る直線と、当該パターンの長手方向の直線とがなす角のうち小さい角の角度が45度以上となるように配置されている。

(もっと読む)

液体噴射ヘッド、液体噴射装置及び液体噴射ヘッドの製造方法

【課題】側壁6の変形を溝5の容積変化に変換する変換効率を向上させ、耐久性の高い液体噴射ヘッドを提供する。

【解決手段】液体噴射ヘッド1は、溝5を構成する側壁6と、側壁6の下方に設置される補強板17と、溝5に連通するノズル3を有し、補強板17の側壁6側とは反対側に設置されるノズルプレート4と、側壁6の壁面WSに形成される駆動電極7と、側壁6に液体を供給する供給口8と液体を排出する排出口9を有し、側壁6の上方に設置されるカバープレート10により構成した。

(もっと読む)

液滴吐出ヘッド、及び画像形成装置

【課題】シリコンウェハからの、液滴吐出ヘッドに用いるヘッドチップの取り数の増加、及び液滴吐出ヘッドの生産効率の向上を図る。

【解決手段】液滴吐出ヘッド10は、保護基板18における、第1方向(矢印X方向)の端面は、流路基板34A及び振動板34Bにおける該第1方向の端面に連続している。そして、流路基板34Aにおける第1方向の端面に、加圧液室35Aに連通し且つ加圧液室35Aにインクを供給する供給口35Cが設けられている。そして、液室基板34と保護基板18との積層体であるヘッドチップ19に対して、該ヘッドチップ19における第1方向の両端面から所定間隔を隔てた位置に枠部材22を設け、該ヘッドチップ19と、枠部材22と、ノズル基板30と、によって、形成された空間を、供給口35Cを介して加圧液室35Aに連通した導入口20として用いる。

(もっと読む)

ノズルプレートの製造方法及び液体噴射ヘッドの製造方法

【課題】ノズルプレートに異物の付着や傷の発生を抑制することができるノズルプレートの製造方法及び液体噴射ヘッドの製造方法を提供する。

【解決手段】ノズル開口が形成された基板120の一方面である第1面に第1支持基板を接合し、前記基板をノズルプレート20単位に切り分ける分割工程と、前記分割工程によって分割した前記基板の前記第1面とは反対側の第2面の処理を行う第1処理工程と、前記第1処理工程を行った前記基板の前記第2面側に前記第1支持基板とは剥離条件が異なり且つ前記基板との間に反応性の自己剥離層を有する第2支持基板150を接合する接合工程と、前記第2支持基板が接合された前記基板から前記第1支持基板を剥離して、前記第1面の処理を行う第2処理工程と、前記第2処理工程を行った前記基板から前記自己剥離層を反応させて前記第2支持基板を剥離してノズルプレートとする剥離工程と、を具備する。

(もっと読む)

液体吐出ヘッド及び画像形成装置

【課題】配線部材や圧電部材の大型化や部材コストアップを生じる。

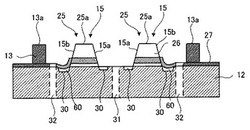

【解決手段】圧電部材12の一端部には、駆動柱12Aよりも幅広の共通電極取出し用圧電柱12Bを形成し、圧電柱12Bの個別外部電極側端面にすべての駆動柱12Aの共通外部電極24を接続した取出し用共通外部電極25を設け、各駆動柱12Aの個別外部電極23にはFPC15の個別配線電極31Aを、圧電柱12Bの取出し用共通外部電極25にはFPC15の共通配線電極31Bを電気的に接続し、共通電極取出し用圧電柱12Bの高さHbは、駆動柱12Aの高さHaの約1/2とし、取出し用共通外部電極25の圧電柱配列方向における単位長当たりの面積を、個別外部電極23の圧電柱配列方向における単位長当たりの面積と同じとしている。

(もっと読む)

液体噴射ヘッド、液体噴射装置及び液体噴射ヘッドの製造方法

【課題】液体噴射ヘッドの外形形状を小型化し、かつ電極のパターニングを容易にする。

【解決手段】液体噴射ヘッド1は、液体を吐出するためのノズル3を有するノズルプレート4と、その上方に設置され、長手方向の深さが一定である溝5を構成する側壁6と、側壁6の壁面に形成され、側壁6を選択的に変形させる駆動電極7と、側壁6の上面USに設置され、溝5に液体を供給する供給口8と溝5から液体を排出する排出口9とを備えるカバープレート10と、溝5と供給口8の間、及び溝5と排出口9の間の各連通部よりも外側の溝5を閉止する封止材とを備える。

(もっと読む)

インクジェットヘッドの製造方法

【課題】チャネル幅が狭い場合でも、インクチャネルの位置精度が高く、高密度且つ高精度な画像形成を実現するインクジェットヘッドの製造方法の提供。

【解決手段】基板10に、チャネル11と、チャネル11の外側に所定寸法離れた位置に設けられ、底面と底面から立ち上がる2つの側壁とを有する位置合わせ溝とを、同一の切削工具を用いて形成する溝形成工程と、溝形成工程の後に、位置合わせ溝のチャネル11側の側壁を外形基準面として残し、位置合わせ溝12のチャネル11と反対側の側壁を除去するように基板の外形を切断する切断工程と、を備えることを特徴とする。

(もっと読む)

液滴吐出ヘッド及び画像形成装置

【課題】下部電極にバイアス電圧を印加しても加圧液室内の導電性の液体に電圧は印加されず液体の吐出性能を維持できる。

【解決手段】加圧液室12内を昇圧する振動板30は、シリコン基板の表面にシリコン酸化膜、ポリシリコン、シリコン酸化膜、pドープしたポリシリコン、シリコン酸化膜の順に成膜することで形成されている。振動板30におけるpドープしたポリシリコンは接地(GND)されている。液滴吐出ヘッドにおける下部電極51と加圧液室12との間に、pドープしたポリシリコンに相当し接地されている導電層31を設けている。このため、下部電極51にバイアス電圧を印加して駆動する方法を用いた場合下部電極51と導電層31との間に電界が生じ、下部電極と加圧液室との間には電界は生じない。

(もっと読む)

ノズルプレートの製造方法及び液体噴射ヘッドの製造方法

【課題】ノズルの間隔を狭くして高密度な液滴の吐出を行えるとともに、各ノズルから吐出される液滴の吐出方向のばらつきを抑制することにより、液滴の吐出品質を向上させたノズルプレートの製造方法及び液体噴射ヘッドの製造方法を提供する。

【解決手段】液体を吐出する複数のノズル13を有し、該ノズルと連通する流路が形成された流路部材に接合されるノズルプレート14の製造方法であって、

把持部の一端側に該把持部よりも直径が短い尖端部80を設けた複数のパンチ部材を備え、各パンチ部材の前記把持部の側面の一部を平面部とし、当該平面部同士で各パンチ部材同士を接合したパンチ50を用い、パンチ50の尖端部80でノズルプレート14にノズル13を穿設する。

(もっと読む)

ノズル板、液滴吐出ヘッド、液体カートリッジ、液滴吐出記録装置、およびノズル板の製造方法

【課題】高解像度化への要求に対応する狭ピッチなノズル加工の場合であっても、低コストで十分な加工精度を実現し、流路形成部材との接合領域の変形を極めて小さくする。

【解決手段】ノズル板のノズル孔が、ノズル板における流路形成部材を接合させる面からのプレス加工を少なくとも含む加工工程により形成される。また、ノズル板における流路形成部材を接合させる面でのノズル孔の淵部には、リング形状の凹部が形成されているようにする。

(もっと読む)

アクチュエータユニット

【課題】FPCに切れ込みを入れることなく、FPC分割面のうねり及び湾曲を矯正して半田接合面の平面度を向上させることにより、FPCの接続電極とPZTの外部電極との密着性及び半田接合性を向上させて半田接合不良を低減することが可能なアクチュエータユニットを提供する。

【解決手段】ベース部材2に接合された圧電素子3に設けられた複数の外部電極6にフレキシブルプリントケーブル4に設けられた複数の接続電極9をそれぞれ半田接合することにより構成されたアクチュエータユニット1において、各外部電極6と各接続電極9との接合部近傍において、フレキシブルプリントケーブル4に各接続電極9の並び方向と同方向の軸線を有する曲げ加工部16を設けた。

(もっと読む)

液体噴射ヘッドの製造方法

【課題】製品歩留まりを向上させることのできる液体噴射ヘッドの製造方法を提供する。

【解決手段】液体流路形成工程の後、環状領域104よりも内側の第1保護シート103の一部を除去する第1保護シートの除去工程と、上記第1保護シートの除去工程の後、環状領域104よりも内側の領域に、第2接着層107を介して第2保護シート106を貼付する第2保護シートの貼付工程と、上記第2保護シートの貼付工程の後、少なくとも第1接着層105を除去することができ、且つ、第2接着層107及び第2保護シート106が耐液性を有する洗浄液142a,143aを用いて、リザーバ形成基板用ウェハ130側を洗浄する洗浄工程と、を有するという手法を採用する。

(もっと読む)

液体噴射ヘッドの製造方法

【課題】複数の圧電体基板2を接合し長尺化した液体噴射ヘッド1を構成する際に、圧電体基板2間の接合面BLを除去し、接合面BLから液体が漏洩し、或いは接合面BLにより駆動特性にばらつきが発生しないようにする。

【解決手段】液体噴射ヘッド1の製造方法は、側面どうしを密着させた複数の高誘電率材料からなる圧電体基板2を低誘電率材料からなるベース基板3の上に接合して積層基板4を形成する積層基板形成工程S1と、積層基板4の上面に、ベース基板3に達する深さを有し密着した側面の長手方向と平行に並列する複数の溝7を形成するとともに、溝7を形成する際に密着した側面を除去する溝形成工程S3と、溝の側面に駆動電極を形成する電極形成工程S4を備える。

(もっと読む)

ヘッドチップ、ヘッドチップの製造方法、液体噴射ヘッド、及び液体噴射装置

【課題】両端部分に位置するノズル孔における吐出速度の遅れを抑制し、複数のノズル孔から均一な吐出速度で液体を吐出させることができるヘッドチップ、液体噴射ヘッド、及び液体噴射装置、並びにヘッドチップの製造方法を提供する。

【解決手段】複数の吐出チャネル145のうち、吐出チャネル145の矢印L1方向の両端に位置する吐出チャネル145aのポンプ長P1が、中央に位置する吐出チャネル145bのポンプ長P2よりも長く形成されていることを特徴とする。

(もっと読む)

インクジェットプリントヘッド

【課題】本発明はインクジェットプリントヘッド及びその製造方法に関する。

【解決手段】本発明によるインクジェットプリントヘッドは、インク流路が形成されるインクジェット基板と、上記インクジェット基板から上記インク流路の外側に形成され、上記インクジェット基板のヘッドチップ単位の分離による切断面が形成される切断部と、上記切断部の一面から上記インクジェット基板の厚さ方向の内側に形成され、上記インクジェット基板のヘッドチップ単位の分離を補助する切断補助部を含むことができる。

(もっと読む)

インク吐出ヘッド及びインク吐出ヘッドの製造方法

【課題】犠牲層の除去時に犠牲層の残渣がインク室内に残留することを防止し、インク室の体積を精度良く保つことが可能なインク吐出ヘッドの製造方法と、インク吐出ヘッドとを提供すること。

【解決手段】板状の基板11と、基板11の一方の面に形成されたヒーター13とが準備される。次に、インク流路パターンに対応する位置に設けられる犠牲層16と、犠牲層16及びヒーター13を少なくとも含み、インク室CHを区画する流路壁15と、流路壁15及び犠牲層16の上に設けられるノズル層17とが、基板11の一方の面に形成される。次に、インクが吐出される吐出孔Aが、ノズル層17に形成される。その後に、犠牲層16を吐出孔Aを通ってインク室CHの外部に排出することで、犠牲層16が除去される。そして、基板11の他方の面から一方の面へと貫通するインク供給口Bが、他方の面からエッチングによって形成される。

(もっと読む)

プリントヘッドの高密度多層配線方法

【課題】従来の構造体より製造が容易な電気接点を有するプリントヘッドを製造する方法、及びプリントヘッドを提供する。

【解決手段】インクジェットプリントヘッドを形成するための方法は、複数の圧電素子20をダイヤフラム36へ付着することと、ダイヤフラムを覆って侵入型層50を計量分配することと、複数の圧電素子に物理的かつ電気的に接触するように侵入型層へ複数のパターン化された導電トレース80を形成することを含むことが可能である。複数のパターン化されたトレースは、例えばフォトリソグラフィ、リフトオフプロセス、レーザアブレーション、他を用いて形成されてもよい。複数のパターン化された導電トレースと複数の圧電素子との間の電気連通は、これらの2構造体間の表面接触を介して、別個の導体を要することなく確立される。

(もっと読む)

プリンタヘッドの補強材の製造方法

【課題】 加熱乾燥で生ずる補強材の熱応力の管理を適切に行い、補強材を平坦化を図るようにしたプリンタヘッドの補強材の製造方法の提供。

【解決手段】第1工程では、金属材料からプレス加工により補強材を成形する。第2工程では、補強材の反りを、第1の工程後の状態から、設定した反りを有する状態へと変化させる。第3工程では、第2工程の処理が終了した補強材を洗浄し、当該洗浄後に補強材を加熱乾燥する。

(もっと読む)

21 - 40 / 893

[ Back to top ]