Fターム[2G001GA04]の内容

放射線を利用した材料分析 (46,695) | 測定内容、条件、動作等関連変数、量ψ (4,673) | x(点;位置) (260)

Fターム[2G001GA04]に分類される特許

241 - 260 / 260

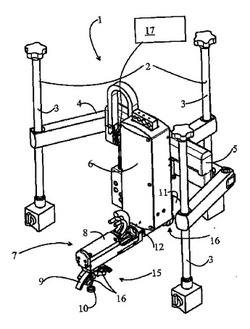

ゴニオメータ

【課題】測定ヘッド下の検出器以外、クレードル(円弧)又はその他の構造体がなく、測定距離は、ソフトウェアにより自由に選択可能であり、ほとんどの部品が購入できるくらいに簡易な設計のため、複雑、不正確、さらにコスト高な構造を避けることができるゴニオメータを提供する。

【解決の手段】ゴニオメータ(1)は、応力測定及び粒子の微細構造の特定を行い、フレーム(4)と、測定位置(31)において測定を実行するため、第1の線形移動装置(5)、第2の線形移動装置(6)及び傾動装置(16)により移動可能にフレーム(4)に設けられた測定ヘッド(7,8,9,10)とを備え、傾動装置(16)の回転軸(12)が測定位置(31)に一致せず、測定中に、前記移動装置(5,6,16)により、測定ヘッド(7,8,9,10)の円弧形(30)の移動を作り出す手段を備えることを特徴とする。

(もっと読む)

微小部積層構造検査装置

【課題】

ナノ薄膜積層体の膜厚と界面幅を、測定範囲1mm以下の領域で、計測可能な微小部積層構造検査装置を提供する。

【解決手段】

X線源と試料の間に、分光素子と集光素子があり、X線源で発生したX線を分光素子で単色化し、集光素子により試料位置で、水平方向と垂直方向のX線束の大きさが10μm以下と1mm以下に集光して試料に照射する、分光素子と試料の間にある薄膜散乱体で散乱された入射X線のエネルギーと強度を散乱X線検出器で測定し、試料で鏡面反射されたX線を反射X線検出器で測定する、そして散乱X線検出器と反射X線検出器の出力を入れることで、入射X線と計測する反射X線のエネルギーを一致させて、散乱X線と反射X線の強度を計数するエネルギー同期計測装置を有し、入射X線のエネルギーを変えながら、試料からの蛍光X線の影響のない反射率を測定する微小部積層構造検査装置。

(もっと読む)

面分析データを表示する電子プローブX線分析装置

【課題】 試料に電子線を照射してX線分析を行う電子プローブX線分析装置において、試料表面形状や状態の変化による影響を低減した元素分布像を得る。

【解決手段】 試料または電子線を走査して複数元素の特性X線強度データを二次元的に収集し、二次元データの全ての座標位置について、標準試料を用いて各元素の特性X線強度データを相対強度に変換する。これら相対強度に定量補正計算を施し、各々の元素の質量濃度を得る。座標位置毎の全元素の相対強度または質量濃度の合計値を用いて、各元素の相対強度または質量濃度を規格化し、その値をレベル分けして元素分布像として表示するようにした。さらに必要に応じて、質量濃度を用いて、座標位置毎の原子濃度、化合物濃度、原子個数などを求め、規格化して表示するようにしたので、試料表面形状や状態の変化による影響を低減した元素分布像を得ることができるようになった。

(もっと読む)

パターン欠陥検査装置及びパターン欠陥検査方法

【課題】半導体回路パターン形成工程において、レビュー装置による目視再検査を省略して、検出したパターン欠陥の詳細な解析を迅速化する。

【解決手段】高速のパターン欠陥検査装置に、欠陥の検出に同期して欠陥の画像的特徴量を計算する手段と、計算された特徴量によって欠陥をクラスタに分類する手段とを付加する。

(もっと読む)

表面検査装置および表面検査方法

【課題】 ウェーハ表面を全体的に欠陥検査する。

【解決手段】 欠陥レビューSEMを用いた欠陥検出に際し、製品ウェーハ20の全面(R端面を除く。)にXY座標系を設定し、製品ウェーハ20表面を全体的に検査できるようにする。これにより、有効チップ領域外の領域についても欠陥検出が行える。また、その検査結果をそれが得られた位置の座標と関連付けて記憶することにより、検査結果を解析等に効率的に利用することができ、より高精度に不良原因を究明し、チップ21aの品質向上、歩留まり向上を図れる。

(もっと読む)

生体組織中の微量元素分析装置、試料台及びこれを用いた分析方法

【課題】 簡単に目的とする分析エリアについてのみ分析を行うことができ、最適な分析条件を決定することができる生体組織中の微量元素分析装置、試料台及びこれを用いた分析方法を提供する。

【解決手段】 X線マイクロアナライザーで分析する生体組織の分析エリアを決定する分析エリア決定手段21を備えた。また、分析エリア決定手段21で決定された生体組織の分析エリアにおける分析条件を決定する分析条件決定手段31を備えた。さらに、生体組織の染色画像を取得する染色画像取得手段51と、染色画像取得手段51で得られた生体組織の染色画像とX線マイクロアナライザーで得られた微量元素分布画像とを合成する画像合成手段41とを備えた。

(もっと読む)

X線検査装置、X線検査方法およびX線検査プログラム

【課題】 自動車の部品として使用される鋳造製品など、比較的大きな製品において高精度に欠陥を検出することが困難であった。

【解決手段】 鋳造製品の欠陥を検出するにあたり、X線を鋳造製品に照射し、上記鋳造製品を透過した透過X線を検出し、同検出された透過X線に基づいて上記鋳造製品が無欠陥である場合の透過X線を算出し、上記検出された透過X線と上記算出された無欠陥である場合の透過X線とを比較して上記鋳造製品の欠陥を検出する。

(もっと読む)

画像処理方法および放射線断層撮像装置

【課題】 断層像の画素情報から被写体の輪郭抽出を行う従来の方法に比して、より高精度に輪郭抽出を行うことのできる画像処理方法と、その方法に基づく輪郭抽出機能を備えた放射線断層撮像装置を提供する。

【解決手段】 被写体Wの断層像Sの中心を通る線Cと交差する輪郭上の点Pの位置情報を、その線Cと直交する方向からの放射線透過データに基づく被写体Wの放射線透過像Tの該当位置pの近傍の画素の輝度分布から求めることにより、再構成演算等において誤差(ノイズ)が含まれる断層像S上の画素情報から輪郭の位置情報を求める場合に比して、より正確な位置情報を求めることを可能とする。

(もっと読む)

コンピュータ断層撮影装置

【課題】 画像の高品質化に寄与し得るコンピュータ断層撮影装置を提供する。

【解決手段】

平面状の間隙を有するファントム26と、間隙が前記回転の軸に直交するように設置されたファントム26に対し当該軸の方向に相対的な変位を与えて、ファントム26の平面状間隙について得られる透過像が最も明瞭となるときの当該間隙の中心の線に対応するデータ行列における線の位置を求める交差線設定手段とを有する。

(もっと読む)

X線検査システム

【課題】X線検査によって不良品と判定された物品が、良品側に混入することを確実に防止できるX線検査システムを提供する。

【解決手段】X線検査装置10は、物品5をコンベア41によって搬送しつつX線を照射することによって、物品5のX線画像データを取得する。次に、X線画像データに基づき、物品5に異物が混入しているか否かの検査を実行する。振分装置80は、X線検査装置10による異物検査の結果に基づき、物品5を良品用のコンベア82と不良品用のコンベア83とに振り分ける。振分処理後、光電センサ85、86の検出結果に基づき、正しく振り分けられたか否かの確認処理が実行される。これにより、X線検査装置10によって不良品と判断された物品5が良品側のコンベア82に混入することを防止でき、物品5の振分動作を確実に実行できる。

(もっと読む)

中性子散乱を用いた構造マッピング法

【課題】

従来の中性子ラジオグラフィやトモグラフィでは実空間構造情報が得られない欠点を解消し、結晶粒又は磁区の方位情報をも含めた測定を可能とする新しい3次元マッピング法を提供する。

【解決手段】

パルス中性子源から導かれた中性子ビーム孔と移動機構を備えた試料部分とコリーメーターとスリットを備えたカウンター部分からなり、試料の一部分に中性子ビーム孔を絞ることで、その部分のみの原子核及びスピンの構造情報を測定し、試料全体の構造分布をマッピングする方法。

(もっと読む)

電子線を用いるX線分析装置

【課題】 分析中や分析後でも、分析結果の信頼性を損なう試料の帯電が生じていることを簡単に知ることができる電子プローブX線分析装置を提供する。

【解決手段】 試料に帯電が生ずると、照射電流値Ipに対する試料吸収電流値Iaの割合が急激に低下する現象を利用して帯電の有無を判定する。図の照射電流検出器18によって分析開始前に照射電流値Ipが検出され、分析中は試料11から取り出される試料吸収電流Iaを電流測定回路19で測定する。制御/演算装置14は照射電流値Ipに対する試料吸収電流値Iaの割合Ia/Ipを求め、データベース15の予め定めておいた帯電の判定条件データと比較して帯電の有無を監視する。帯電が生じていると判定した場合、分析経過中に表示装置16に表示し再測定を促したり、分析終了後に分析結果とともに帯電の有無の判定結果を表示したりすることにより、信頼性の高い分析結果を得ることができる。

(もっと読む)

X線及びこれを用いた装置により、充填された容器を検査するための装置

本発明は、充填された容器における、ガラスの破片の様な異物を検査するための装置に関する。上記装置は、搬送面上に於いて一つ一つの容器10を連続して一列に搬送するための搬送ユニット16と、X線24を予め定められた方向に放射するためのX線源18と、及び上記容器10を横切った後のX線24を記録するためのユニット20,22とからなる。X線源18より放射されるX線24の方向は、搬送面に対し10°〜60°の間で傾いている。2つのX線源18が、搬送面の上下に夫々備えられ得る。X線源が上記態様で配置されていることから、X線の通過する経路は、容器底部の膨らみの最大勾配に対して凡そ接線方向となり、それ故上記装置は、充填された容器10における異物を検査するのに特に好適なものとなっている。  (もっと読む)

(もっと読む)

鋳巣計測方法

【課題】本発明の課題は、鋳造品のX線CT測定による鋳巣計測方法で、三次元鋳巣モデルにおける鋳巣の大きさや体積などの計測精度を評価することのできる鋳巣計測方法を提供することである。

【解決手段】X線CT画像群における仮想ボクセル空間内に所定の大きさの複数の仮想鋳巣を三次元的に作成し、この仮想鋳巣に基づいて実測により得られた鋳巣の計測精度を評価する。仮想鋳巣は球形と仮定して、基準試料を用いて輝度値テーブルを作成し(S1)、仮想鋳巣の中心座標からのボクセル座標の距離を求め(S2)、仮想断面画像を作成し(S3)、三次元仮想鋳巣モデルを作成し(S4)、球形の仮想鋳巣を基準として三次元仮想モデルの計測精度を評価する(S5)。

(もっと読む)

X線反射率測定方法及び装置

【課題】入射角に応じた反射X線強度を求めるX線反射率測定方法において,アナライザー結晶を用いて入射角の読み取り目盛りを高精度に修正することにより,入射角の測定精度と再現性を高める。

【解決手段】反射率測定の前に,入射角ωの読み取り目盛りの修正作業を実行する。その修正作業では,受光スリット18の開口幅をX線反射率測定時よりも広くして,反射経路の途中にアナライザー結晶58を配置して,試料16の表面からの全反射X線20を検出する。そのとき,試料表面に対する入射X線10の入射角ωaを正確に決定でき,それに基づいて入射角の読み取り目盛りを修正する。その後,アナライザー結晶58を反射経路から外して,試料表面のX線反射率測定を実施する。入射角を高精度に決定できるので,高精度の反射率測定が可能になる。

(もっと読む)

フローサイトメーター

【課題】元素を直接に測定することを可能にして、細胞や血球などの粒子における様々な元素間の相関を得ることができるようにする。

【解決手段】測定対象物を含む試料液を所定の流速で流して試料液流を生成する試料液流生成手段と、上記試料液流生成手段により生成された試料液流中の測定対象物に単色X線を照射する単色X線照射手段と、上記単色X線照射手段から照射された単色X線の測定対象物への照射に伴い該測定対象物を構成する元素から放出された蛍光X線を検出する蛍光X線検出手段とを有する。

(もっと読む)

情報取得方法、情報取得装置及び検出方法

【課題】 対象物の種類ごとに空間分解能の高い二次元分布像を得ることができる方法及び装置、生体組織の構成物に由来する二次イオンの生成を効率よく行え、生体組織の構成物の分布状態を高い感度で測定するための方法および装置、更には、生体組織構成物の分布状態を定量性よく測定するための方法及び装置を提供すること。

【解決手段】 対象物に関する情報を飛行時間型二次イオン質量分析法を用いて取得する取得する際に、対象物のイオン化を促進するための物質を用いて対象物のイオン化を促進して対象物を飛翔させる。

(もっと読む)

X線異物検出装置及び感度補正方法

【目的】 被検体の搬送中でも容易に感度補正が行えるX線異物検出装置を提供する。

【構成】 X線異物検出装置1は、被検査体が搬送される検出用パイプ3bにX線を照射するX線発生器5aと、X線発生器5aに対し検出用パイプ3bを挟むように対向配置され、X線発生器5aからのX線の照射に伴って検出用パイプ3bを透過してくるX線を検出するX線検出センサ5bと、X線検出センサ5bに含まれる複数のX線検出素子毎の感度ばらつきを補正するための補正値を求める感度補正手段12aとを備える。X線検出センサ5bの各素子の感度補正するときは、移動機構6を用いて検出用パイプ3bと異物検出部5を含む筐体2とを相対移動させ、X線検出センサ5b上に検出用パイプ3bが無い状態でX線検出センサ5bに直接X線を照射し、感度補正手段12aにより補正値(感度係数)を求める。

(もっと読む)

X線異物検出装置

【課題】 X線検出器の交換回数を減らして長寿命化を図る。

【解決手段】 X線検出センサ5bは、検出面5baがX線の照射領域平面上で被検査体の搬送方向と直交する方向に検出用パイプ3bの外径よりも2倍以上長くライン状に形成される。現在運用しているX線検出センサ5bの検出面5baのX線検出感度が低下して寿命がきた場合に、検出用パイプ3bと異物検出部5を含む筐体2とを予め設定により分割された検出面5baの幅a分だけY方向に相対移動させ、X線検出センサ5bの検出位置を変更する。X線検出センサ5bの検出位置変更前後では、X線検出センサ5bの検出面5baの未使用領域が遮蔽部材6によって遮蔽される。

(もっと読む)

荷電粒子線を用いた基板検査装置および基板検査方法

【課題】

コンタクトホール等の半導体製造工程中の高い段差のあるパターンを持つウエハ上の欠陥を検査し、ドライエッチングによる非開口欠陥等の欠陥の位置や欠陥の種類等の情報を高速に取得可能とする。また、得られた欠陥情報から欠陥の発生プロセスや要因の特定を行ない、歩留まりを向上やプロセスの最適化の短期化を実現する。

【解決手段】

半導体製造工程中の高い段差のあるパターンを持つウエハに100eV以上1000eV以下の照射エネルギ−の電子線を走査・照射し、発生した2次電子の画像から高速に欠陥検査を行う。二次電子画像取得前にウエハを移動させながら高速に電子線を照射し、ウエハ表面を所望の帯電電圧に制御する。取得した二次電子画像から欠陥の種類の判定を行ない、ウエハ面内分布を表示する。

(もっと読む)

241 - 260 / 260

[ Back to top ]