Fターム[2H088FA01]の内容

液晶−応用、原理 (75,011) | 構造に特徴を有しない液晶セルの製造方法 (13,968) | 貼り合わせ工程 (906)

Fターム[2H088FA01]の下位に属するFターム

スペーサの形成 (136)

シール(封止、注入口閉塞)材の塗布 (283)

シール(封止、注入口閉塞)の手段 (223)

Fターム[2H088FA01]に分類される特許

141 - 160 / 264

貼り合わせ装置及びそれを用いた貼り合わせ方法

【課題】表面に微細な構造部分を有する部材同士を気泡が入らないように、位置を合わせて貼り合わせる装置を提供する。

【解決手段】(1)平滑な表面αと該表面α上に微細な構造部分aとを有する第1部材を保持する第1ホルダと、

(2)前記第1ホルダに対向し、平滑な表面βと該表面β上に微細な構造部分bとを有し、更に可撓性を有する第2部材を保持する第2ホルダと、

(3)前記第1部材と前記第2部材の位置関係を検出する位置検出機構と

(4)前記第1部材と前記第2部材の位置を調整する位置合わせ機構と

(5)前記第2部材と前記第2ホルダの間に気体を導入する気体導入口とを有し、

前記第2部材と前記第2ホルダ間の一部に前記気体導入口から気体を導入して、前記第2部材を前記第1部材方向に膨らませることにより、両部材を貼り合わせる機能を有する貼り合わせ装置。

(もっと読む)

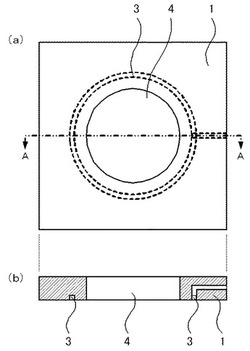

LCDの保護板取り付け用両面テープ

【課題】液晶表示部の製造工程において、LCDに被せる保護板を取り付けるための両面テープの剥離紙を剥ぎ取りやすくして、液晶表示部の保護板の取付作業の効率を向上させる。

【解決手段】台紙31と、台紙31の片面に形成された糊部2と、前記糊部に被せた剥離紙と、を備え、LCDの保護板が取り付けられる外部ケース101の開口部の大きさに合わせた孔33が開いている。剥離紙32と糊部2は、孔33の縁を取り囲むリング状に形成され、剥離紙32は、その一部が前記剥離紙の前記リング状の形状の外側から内側まで所定の幅で切り欠いて糊部2が露出した第1の切り欠き部34を有する。また、剥離紙32は、前記リング状の形状の外側または内側の一部を切り欠いた第2の切り欠き部35を有し、これらの切り欠き部が合わさって凸字の形状を形成している。

(もっと読む)

光学表示装置用接着剤及び光学表示素子

【課題】優れた透明性を有し、充分な視認性を有する光学表示装置を製造することができる光学装置用接着剤、及び、該光学表示装置用接着剤を用いてなる光学表示装置を提供する。

【解決手段】樹脂粒子及び硬化性組成物を含有する光学表示装置用接着剤であって、前記樹脂粒子と接着組成物とが同種の樹脂成分からなる光学表示装置用接着剤。

(もっと読む)

表示パネルの製造方法および表示パネル

【課題】ケミカルエッチングによって基板を薄化処理する場合に、スクライブ溝を良好に形成し、また、基板厚さを容易に違えることである。

【解決手段】スクライブ溝160の形成後に大判基板110,120をケミカルエッチングすることにより、基板110,120を薄化するとともにスクライブ溝160を深くする。その後、基板110,120を機械的に分断する。または、スクライブ溝160をケミカルエッチングによって主面110S1,120S1にまで到達させることにより基板110,120を分断する。一方の基板110,120上にコーティング膜を設けた状態で上記ケミカルエッチングを実施することにより、基板110,120の厚さを違える。または、基板110,120に厚さの異なる下地ガラス基板を利用することにより、コーティング膜を用いずに、基板110,120の厚さを違える。

(もっと読む)

光学フィルム剥離装置、基板分断装置および液晶表示パネルの製造方法

【課題】接着剤がほぼ残らないようにきれいに光学フィルムを剥離切除することを可能とする。

【解決手段】光学フィルム剥離装置は、基板としてのガラス基板102上に貼られた光学フィルムとしての偏光板116を部分的に剥離するための装置であって、前記基板に対して直線状に相対移動可能な可動部としての移動ユニット80を備え、前記可動部は、前記光学フィルムをすくい取るように切除するための刃物82と、前記刃物に沿って溶剤を供給するための溶剤供給部としてノズル10とを備える。

(もっと読む)

液晶パネルの製造方法及び液晶パネルの製造装置

【課題】マザー基板から液晶パネルを複数形成する製造方法において、液晶パネルとなる

各個体のセルギャップを均一に形成することができる液晶パネルの製造方法及び液晶パネ

ルの製造装置を提供する。

【解決手段】第1のマザー基板31の外周囲に、全シール材13を囲むようにして各シー

ル材13の高さと同じ高さを有した隔壁Wを設けた。そして、第1のマザー基板31と第

2のマザー基板32とを貼り合わせた状態で、隔壁Wの内側を減圧するようにした。この

結果、各セル形成空間Sa内の気圧を、各セル形成空間Saの外周囲の空間Sb内の気圧

に比べて高くなることから、各液晶パネルに渡ってセルギャップ長を均一にすることがで

きる。

(もっと読む)

静電チャック、静電チャック装置、ガラス基板接合装置

【課題】 ウェーハやガラス基板のような対象物を静電気力で固定するための静電チャックとそれを含む静電チャック装置、ガラス基板接合装置を提供する。

【解決手段】 静電チャックは、電極が内部に挿入され高分子材料からなるチャッキングプレート、チャッキングプレート下部に配置されチャッキングプレートを支持する支持部材、チャッキングプレートと支持部材との間に配置される緩衝部材、緩衝部材とチャッキングプレートとの間に介在される第1接着剤、及び緩衝部材とチャッキングプレートとの間に介在される第2接着剤を備える。高分子材料はポリエステルまたはポリイミドを含むことができる。第1及び第2接着剤は、それぞれ2つの接着層からなる多重接着層構造物を含むことができる。

(もっと読む)

基板貼り合わせ装置及び基板貼り合わせ方法

【課題】 チャンバ内を真空状態に減圧するときに、上下ステージに温度差が発生して上下ステージ上に保持された上下基板に伸縮の差が発生することを防止することにより、上下基板の面方向での相対位置ずれを防止すること。

【解決手段】 基板を搬入搬出するための開閉口21を有するチャンバ11内を減圧した状態で、上ステージ12に保持された上基板1と下ステージ13に保持された下基板2を貼り合わせる基板貼り合わせ装置10において、チャンバ11内の上ステージ12と下ステージ13の対向面の間隔を、上基板1と下基板2をそれぞれ上ステージ12及び下ステージ13上に供給するときの間隔D1よりも小さい状態の間隔D2で、チャンバ11内を減圧するもの。

(もっと読む)

液晶パネル用アレイ基板の製造方法および液晶パネルの製造方法

【課題】液晶パネルを多数個取り基板を用いて製造する場合に、静電破壊を防止するための基板間接続線を介して発生する、ラビング工程等での帯電、分断後のサージの進入やFPCとのショート等を低減回避することである。

【解決手段】ITOやIZO等の光透過導電酸化膜によって画素電極131を形成する際に、当該光透過導電酸化膜を利用して配線L51上に基板間接続線151を形成し、この基板間接続線151によって多数個取りアレイ基板内の隣接するアレイ基板間で配線L51同士を接続する。画素電極131上に層間絶縁膜132を形成する際に、層間絶縁膜132用の絶縁膜を利用して基板間接続線151を覆う層間絶縁膜152を形成する。共通電極133用の導電膜を利用して基板間接続線151上にパッド153を形成する。パッド153と基板間接続線151と配線L51との積層によって外部接続端子部150が形成される。

(もっと読む)

液晶セルの製造方法及び液晶セル集合体

【課題】基板材から採取できる基板数を多くし、液晶セルの製造コストを低減する。

【解決手段】複数の各基板領域毎に画素電極と端子が形成された第1の基板材2と、第1の基板材の各基板領域の端子配列部以外の領域及び前記端子配列部にそれぞれ対応して配列する複数の第2の基板領域112及び切捨て部121に区画され、第2の基板領域112毎に対向電極が形成された第2の基板材3とを、前記複数の第2の基板領域112の周縁部にそれぞれ対応させて、画面エリアを囲む各辺のうち、切捨て部121を介さずに直接隣合う第2の基板領域の分断線cに沿う辺が、隣合う第2の基板領域の両方の縁部にまたがる幅の共通辺18aからなる形状に形成された複数の枠状シール材18を介して接合して液晶セル集合体1を組立て後、それぞれの分断線c,dに沿って分断し、枠状シール材18の共通辺18aを前記分断線cに沿って分断する。

(もっと読む)

分離されたチャンバ本体

【課題】基板搬送チャンバ及び真空処理チャンバとしての使用に適する、ロードロックチャンバを提供する。

【解決手段】管状本体から分離した上部及び底部プレートを有する真空チャンバが提供され、チャンバは少なくとも2つの基板アクセスポート116が形成された管状本体148を含み、上部プレート104は本体の上端面に気密に配置され、底部プレートは本体の下端表面に気密に配置される。複数の固定具(ファスナー)が上部と底部プレートの間で本体をクランプする。分離された少なくとも1つの上部と底部を有するチャンバ本体を含む。特に、ロードロックチャンバ、基板搬送チャンバ及び真空処理チャンバとしての使用に適する。

(もっと読む)

液晶パネルの製造方法

【課題】液晶パネルを多数個取り基板を用いて製造する際に製造途中で形成される短冊状パネルでのパネル間のセルギャップばらつきを抑制することである。

【解決手段】多数個取り基板上にメインシール30を形成し、X方向に一列に並んだメインシール30の群G30のX方向少なくとも片側にダミーシール50を形成する。両シール30,50によって多数個取り基板を貼り合わせ、貼り合わせパネルをメインシール群G30およびダミーシール50を含むように短冊状に分断する。ダミーシール50を有した状態で短冊状パネル3の各空パネル4に液晶を封入する。短冊状パネル3を分断線L2に沿って分断して各液晶パネルに切り分けるとともにダミーシール50を切除する。ダミーシール50は少なくとも隣接する分断線L2付近では当該分断線L2を対称軸として、隣接するメインシール30と線対称に形成する。

(もっと読む)

真空処理装置

【課題】重量の増加を抑制しつつ大型化を実現することができる真空処理装置を提供する。

【解決手段】基板貼り合わせ装置1は、真空空間を形成するチャンバ2と、チャンバ2内に配置され基板を保持する下側ステージ5と上側ステージ6とを備えている。チャンバ2を構成する下側ハウジング3及び上側ハウジング4と、下側ステージ5及び上側ステージ6とを、ハニカムパネルで形成した。

(もっと読む)

電気光学装置の製造方法、電気光学装置、及び電子機器

【課題】簡略化された工程によって高い生産性で耐静電気性に優れたものを製造できる、電気光学装置の製造方法、電気光学装置、及び電子機器を提供する。

【解決手段】略矩形状の電気光学装置形成部Aを複数含む一対の母材基板10A,20Aのそれぞれに、電気光学装置形成部Aそれぞれの少なくとも3辺を囲んで導電性パターンPを形成する。そして、少なくとも一方の母材基板10A,20Aに形成された導電性パターンP1,P2と他方に形成された導電性パターンP1,P2とを相互に導電接続する導通部材PTを設ける。導通部材PTを介して導電性パターンP1,P2間を導通させるようにして、一対の母材基板を貼り合わせ、少なくとも一方の母材基板10A,20Aの電気光学装置形成部Aの3辺を囲む導電性パターンP1,P2と重なる領域を、導電性パターンP1,P2の延在方向に沿って分割するように切断して電気光学装置形成部A毎に個片化する。

(もっと読む)

貼合せ基板製造装置

【課題】コストを低減させることが可能な貼合せ基板製造装置を提供する。

【解決手段】プレス装置17は、そのチャンバ32内に、セラミック製の加圧板33と、該加圧板33と対向するように配置されたテーブル34とを備えている。このプレス装置17は、テーブル34上に配置された下基板W1と、加圧板33の下面に吸着保持された上基板W2とを近接させて下基板W1と上基板W2とを貼り合わせることにより、貼合せ基板を製造する。そして、このようなプレス装置17の加圧板33の下面には、粘着剤41を介してクッション性を有する緩衝シート42が貼り付けられている。

(もっと読む)

異形液晶パネルの製造方法

【課題】液晶セルのコーナー切り落とし部を切り落とす時の、前記切り落とし部端材の飛び散りと前記切り落とし部に残留した液晶の飛散量を極めて少なくする。

【解決手段】矩形状の2枚の基板間に液晶を注入した液晶セルのコーナーを切り落とし部として、斜めに除去した異形液晶パネルの製造方法において、前記矩形状の2枚の基板間にシール材105により、液晶パネルの異形にあわせた液晶注入室114を形成すると同時に、前記切り落とし部(121,122)に前記シール材で部分的に接合部を形成するシール材形成工程と、前記液晶注入室114に液晶を注入する液晶注入工程と、前記液晶注入室の液晶注口を封止剤113で封止する封止工程と、前記切り落とし部(121,122)を切り落とす切り落とし工程を有する。

(もっと読む)

液晶パネルの製造方法

【課題】 液晶パネル外周からシールの突出がなく、液晶パネルの外周に沿ってきれいに分割でき、基板割れや欠けの発生しない液晶パネルの製造方法を提供することである。

【解決手段】 第1の基板12aと第2の基板12bの外縁部12cより外側の第1の保護フィルム14aと第2の保護フィルム14bにおける張出部14fを保護フィルム14の粘着層14dを介して貼り合わせて重ねシール18を形成している。重ねシール18にてダイシング工程における水の浸入を抑止するとともに、液晶シール16から充分に離間した領域の外縁部12cに重ねシール18を形成することから液晶パネル外周部からシールが突出することなく、さらに液晶シールの外周に沿ってきれいに分割することができ、そのうえ基板の割れや欠けの発生しない。

(もっと読む)

偏光変換素子の製造方法

【課題】投射型表示装置の照明光学系に使用可能な偏光変換素子の製造方法を提供する。

【解決手段】ガラス板材1の一方の主面に偏光分離膜11を形成し、他方の主面に反射膜

12を形成した第1の透光性板材10と、両主面に何も形成されていないガラス板材1か

らなる第2の透光性板材20とを交互に積層すると共に、積層する第1及び第2の透光性

板材10、20間の形成角度が略45度の傾斜角度となるように面方向の位置を順次ずら

して接着剤を介して階段状に積層して積層体21を形成する。そして形成した積層体21

を略45度の傾斜角度に沿った所定ピッチの複数の平行な切断面にて複数の積層分割体2

2に切断した後、ダイシング装置を用いて積層分割体22の両端を切断し、最後に積層分

割体22の一部に1/2波長板24を貼付するようにした。

(もっと読む)

液晶表示パネルおよびその製造方法

【課題】液晶表示パネルの分断不良および静電気による不良をなくす。

【解決手段】液晶表示パネルの製造方法は、貼合せ工程と、偏光板貼付工程と、分割工程とを含む。分割工程は、カラーフィルタ基板となるガラス基板102が上側になる姿勢で、偏光板11uを段差部の外形線に対応するように帯状に除去し、なおかつ、偏光板を除去した領域に沿ってガラス基板102の分断を行なうカラーフィルタ基板側分断工程と、この工程の後に、分断された結果生じた不要部分であるガラス基板切片17を元の位置に収めたままでTFT基板となるガラス基板101が上側になる姿勢とする反転工程と、反転工程によって得た姿勢において、ガラス基板101に貼り付けてある上記偏光板11を段差部全域にわたって剥離し、段差部と隣接する液晶表示パネルとの境目においてガラス基板101の分断を行なうTFT基板側分断工程とを含む。

(もっと読む)

液晶表示装置の製造方法

【課題】 互いに貼り合わされた2枚のガラス基板の厚さを薄くするためのエッチングの終了時点を決定するためのパラメータ数を少なくする。

【解決手段】 エッチング速度がエッチング槽12内のエッチング液13の温度及び濃度に応じて一意的に決定されることに着目し、エッチング槽12内のエッチング液13の温度及び濃度を一定に維持して、互いに貼り合わされた2枚のガラス基板1、2のエッチング厚さをエッチング時間で管理すると、パラメータはエッチング時間のみであり、互いに貼り合わされた2枚のガラス基板の厚さを薄くするためのエッチングの終了時点を決定するためのパラメータ数を少なくすることができる。

(もっと読む)

141 - 160 / 264

[ Back to top ]