Fターム[3C034CA02]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 検出対象 (2,276) | ワーク寸法 (610) | インプロセス (447)

Fターム[3C034CA02]に分類される特許

21 - 40 / 447

硬質脆性板の周縁加工装置

【課題】搬入された板状のワークの位置及び角度の誤差を補正する補正手段を備えた、小型で装置構造も簡単かつ部品点数も少ない、周縁加工装置を提供する。

【解決手段】鉛直軸回りに回転するテーブル、ワークの周縁を加工する工具、工具送り装置及びワークの角部の画像を取得する1個のカメラを備える。テーブルにワークが搬入されたとき、カメラでワークの第1の角部と180度対向する第2の角部の画像を取得し、それらの角部のあるべき位置からの2次元平面方向の偏差を検出し、それらの偏差から、テーブル中心に対するワークの中心の位置偏倚及び角度偏倚を演算する。

(もっと読む)

研磨監視方法および研磨装置

【課題】研磨装置の稼働率を低下させることなく渦電流センサの較正を行うことができ、精度の高い膜厚監視を可能とする研磨監視方法および研磨装置を提供する。

【解決手段】回転する研磨テーブル1上の研磨面2aに研磨対象の基板Wを押圧して基板W上の導電膜mfを研磨し、研磨中に研磨テーブル1に設置された渦電流センサ50により導電膜mfの厚さを監視する研磨監視方法であって、研磨中の渦電流センサ50の出力信号を取得し、渦電流センサ50の上方に基板Wが存在しない時の出力信号を用いて渦電流センサ50の出力調整量を算出し、出力調整量を用いて渦電流センサ50の上方に基板Wが存在する時の出力信号を補正して基板W上の導電膜mfの厚さを監視する。

(もっと読む)

ワーク位置ずれ検出装置

【課題】搬送による位置ずれが発生した被加工物を研削室内に移動する前に取り除くことができ、自動運転の続行可能な機能を持つ加工装置を提供する。

【解決手段】ワーク位置ずれ検出装置3を備える加工装置1であり、搬送アーム31に位置ずれ検出手段40を備え、検出手段40は、ワーク外周部近傍のワークW上で検出光を投光する投光部41aと検出光がワークWで反射し受光する受光部41bとからなる位置ずれ検出センサー41と、受光量を数値で算出する演算部412と、算出値が予め設定したしきい値以上の時は動作を続行し、予め設定したしきい値を下回る時はワークWを取り除く指示のメッセージを画面に表示する判断部413とを備える。ワークWの位置ずれが発生してもワークWが研削室9b内に移動する前にワークWを取り除くことができ、加工装置1の自動運転も続行可能となるため、被加工物の生産性の向上を図ることができる。

(もっと読む)

ワイヤソー

【課題】ワイヤの断線の有無を高精度かつ安定して検出する。

【解決手段】走行するワイヤ3に被加工物Wを押し付けて当該被加工物Wを切断するワイヤソー1である。回転駆動されるワイヤガイド2,2間に略平行なワイヤ群3aが形成されている。一対のワイヤ送り装置5,6がワイヤ3の巻き出し及び巻き取りを交互に行う。ワーク保持部7が被加工物Wを押し付けるワイヤ群3aに液供給装置8が加工補助液を供給する。断線検出部材16、振動センサ17を有するワイヤ断線検出装置9が支持部4に取り付けられている。制御装置10は、ワイヤ3が断線するとワイヤ3の走行を停止する。断線検出部材16、振動センサ17は除振部材15を介して支持部4に取り付けられている。

(もっと読む)

超仕上げ加工方法および超仕上げ加工装置

【課題】安定した加工状態を得ることが可能な超仕上げ加工方法および超仕上げ加工装置を提供する。

【解決手段】回転する工作物9に砥石台4に支持した砥石10を揺動させながら押し当てる超仕上げ加工装置の砥石台4に、回転する工作物9の接線方向の分力Qを検出する主分力センサ6a、押し当て方向の分力Pを検出する背分力センサ6b、砥石10の揺動方向の分力Rを検出する揺動荷重センサ6c、砥石10の押し当て方向の移動量を検出する移動量センサ7、工作物9の寸法減少量を検出するインプロセスゲージ8を設ける。そして、「粗」→「仕上げ」に応じて変化するセンサ6a、6bの出力に基づき加工状態を判定し、加工条件(回転数、揺動数、押し付け力)を変化させて加工効率を改善する。また、前記センサ6a、6b、移動量センサ7とインプロセスゲージ8の出力を用いて研削異常を検出し砥石の不具合への対処を行うことにより、安定した加工状態を得ることができるようにする。

(もっと読む)

厚み検出装置および研削機

【課題】被加工物の厚みを正確に検出することができる非接触式の厚み検出装置および厚み検出装置を装備した研削機を提供する。

【解決手段】被加工物に対して透過性を有する所定の波長領域を有する発光体と、集光器とを備えた検出光照射手段と、検出光照射手段によって照射されチャックテーブルに保持された被加工物の上面および下面で反射した反射光を集光する集光レンズと、集光レンズによって集光された反射光の干渉を回折する回折格子と、回折格子によって回折した反射光の所定の波長域における光強度を検出するイメージセンサーと、イメージセンサーからの検出信号に基づいて分光干渉波形を求め、被加工物の上面で反射した反射光の光路長と被加工物の下面で反射した反射光の光路長との光路長差に基づいて被加工物の厚みを求める制御手段とを具備し、検出光照射手段は、P偏光を被加工物の上面に対して所定の入射角をもって照射する。

(もっと読む)

加工装置

【課題】ウェーハの加工を行う加工装置において、ウェーハの形状を円滑に認識して生産効率を良好にするとともに、透明なウェーハについても形状を認識できるようにする。

【解決手段】保持手段2に保持された被加工物Wを撮像して加工すべき領域を検出し、その領域を加工手段3によって加工する加工装置1において、被加工物Wの保持手段2に対する着脱が行われる領域である着脱領域Aから被加工物Wが加工手段3による作用を受ける領域である作用領域Bまでの被加工物Wの移動経路に、ライン照明とラインセンサとからなるスキャナ10を配設し、被加工物Wが着脱領域Aから作用領域Bまで移動している間に、ライン照明からの光を被加工物において全反射させラインセンサでとらえることで、透明な被加工物Wの形状認識を可能とするとともに、形状認識のために保持手段2の動きを停止させず、デバイスの生産性を向上させる。

(もっと読む)

研削加工盤及び研削加工方法

【課題】ワークのセット替え並びに立ち上げに要する時間の短縮化を図ると共に、インプロセスゲージを使用しない場合であっても、不良品の発生を無くし、狙い寸法通りの良品を一発で研削加工することを可能にする研削加工技術を提供する。

【解決手段】ティーチング(当て込み)を実行し、その当て込み位置SXから所定の「試し研削量A」だけワーク2を研削した後、当該ワークの径を測定し、その測定結果に基づいて、仕上寸法となるまでに研削すべき残余量(残り研削量)を算出し、その「残り研削量R」だけ研削加工を実行する。

(もっと読む)

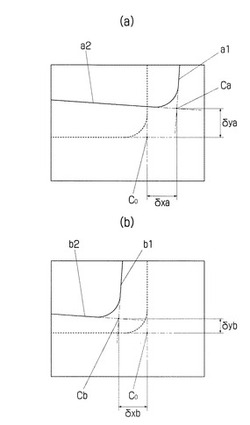

研削加工盤及び研削加工方法

【課題】ティーチングレス化、ワークのセット替えの自動化により、セット替え時間の短縮化を図ると共に、不良品の発生を完全に無くし、一発で良品を出す。

【解決手段】砥石4支持用の支持軸6のセンター位置CPを基準に、研削加工前の最初のワーク2の直径ID、砥石の直径WD、研削加工後の最初のワークの研削完了位置S4、研削加工前の2番目以降の各砥石の実際の研削開始位置S0から仮の研削開始位置S0′を演算する場合、砥石を、仮の研削開始位置から移動させて研削加工を実行し、研削完了位置S4近傍で、砥石を、S4分だけ最初のワークから離間させることで、実際の研削開始位置S0を確定させる。仮の研削開始位置は、実際の研削開始位置との間に余裕量Sαを考慮し、S0′=ID−WD−S4−Sαなる演算で設定される。

(もっと読む)

インゴットブロックの自動クランプ方法

【課題】円筒状サファイアインゴットブロックの外周面を円筒研削加工する際、研削屑の発生量を減少させたい。

【解決手段】 オートローダー機器13でワークをクランプ装置7a,7bに自動クランプさせる際、一旦ワークをクランプさせた後、クランプされたワークの外周面高さを高さ測定機器HSで測定し、最大高さ(Hh)と最小高さ(Hm)の差の半分の値(Hh−Hm)/2だけワークのC軸心位置を移動させる再クランプを行った後にカップホイール型砥石10gを用いてワークのインフィード円筒研削加工を開始する。

(もっと読む)

被加工物の加工方法

【課題】被加工物を1回で精度良く加工できるようにすること。

【解決手段】加工方法は、単位除去形状と被加工物との相対向きを変え、各相対向きの計算除去形状と目標除去形状の差分の内、最小の差分となる相対向きに回転研磨工具の回転軸と被加工物との相対位置を位置決めし、かつ滞留時間分布に従った、相対速度で被加工物を加工するようになっている。このため、本発明の加工方法は、1回の走査で、誤差の少ない加工が可能であるため、被加工面の高精度化と、繰返し加工する回数が減ることによる加工能率の向上が可能になる。

(もっと読む)

化学機械的研磨のスペクトルに基づく監視のための装置および方法

【課題】研磨ステップの終点が達成された時を決定するステップを提供する。

【解決手段】スペクトルに基づく終点検出、スペクトルに基づく研磨速度調整、光学ヘッド53頂面の噴射、または窓付きのパッド30を含み、スペクトルに基づく終点検出は、具体的なスペクトルに基づく終点論理を適用することで終点が呼び出されるとターゲット厚さが達成されるよう、具体的なスペクトルに基づく終点決定論理を経験的に選択された基準スペクトルを使用して、異なるトレースまたは一連のシーケンスを使用して研磨終点を決定し、噴射システムは、光学ヘッド53の頂面にかけて層状のガス流を作成し真空ノズルと真空源は、ガス流が層状になるように構成され、窓は、柔軟なプラスチック部分と結晶質またはガラス質の部分を含み、スペクトルに基づく研磨速度調整は、基板上の異なるゾーンにスペクトルを得るステップを含む。

(もっと読む)

加工装置

【課題】可動部が比較的早い速度で移動中であってもチャックテーブルに保持された被加工物の撮像すべき領域を確実に撮像できる加工装置を提供する。

【解決手段】被加工物を撮像するカメラと、該カメラの撮像領域にストロボ光を照射するストロボ光源と、該位置検出部から出力される信号に基づき該ストロボ光源を駆動する制御手段とを含み、該制御手段は、被加工物の撮像すべき領域の座標が記憶された座標記憶部と、該ストロボ光源を駆動する照射指示部とを含み、該照射指示部は、該位置検出部から出力される位置信号と該座標記憶部に記憶された座標とが一致したときからストロボ光が照射されるまでの遅れ時間を(S)とし、該可動部の移動速度を(V)としたとき、該座標記憶部に記憶された座標から(VS)を減じた値と該位置検出部から出力される信号とが一致した際、該ストロボ光源を駆動する駆動信号を出力することを特徴とする。

(もっと読む)

分割予定ライン検出方法

【課題】分割予定ラインの間隔が等間隔でないとともに平行でない被加工物の分割予定ラインを正確に迅速に検出可能な分割予定ライン検出方法を提供する。

【解決手段】分割予定ライン検出方法であって、撮像手段を分割予定ラインに沿って相対的に移動して、第1アライメントマークPと、中間アライメントマークRと、第2アライメントマークQとの間隔に対応して各アライメントマークP、R、Qを撮像して記憶する往路アライメントマーク撮像工程と、撮像手段を隣接する分割予定ラインに移動し、各アライメントマークP,R,Qを撮像して記憶する復路アライメントマーク撮像工程と、該往路アライメントマーク撮像工程と該復路アライメントマーク撮像工程とを複数回繰り返して複数の分割予定ラインに関するアライメント情報を取得した後、位置情報から最小二乗法により、分割予定ラインを検出する分割予定ライン検出工程と、を具備した。

(もっと読む)

加工装置

【課題】被加工物に応じて光の当て具合を適宜調整可能な加工装置を提供する。

【解決手段】撮像手段は、チャックテーブル20に保持された被加工物Wを撮像するカメラ94と、ハーフミラー72と、被加工物Wを照明する第1ストロボ光源70と、環状に配設された複数の光ファイバ112と、該複数の光ファイバ112の他方の端面に光を入射して該チャックテーブル20に保持された被加工物Wをリング照明する第2ストロボ光源98と、該第1ストロボ光源70と該ハーフミラー72との間に配設された第1光量調整器82と、該第2ストロボ光源98と該複数の光ファイバ112の他方の端面との間に配設された第2光量調整器100と、を含み、該第1光量調整器82及び該第2光量調整器100は、回転軸を有する回転板88,106と、開口部とを備え、該開口部は該回転軸の回転角度に応じて透過する光量が連続的に変化するように末広がりに形成されている。

(もっと読む)

眼鏡レンズ加工装置

【課題】 平仕上げ加工可能なレンズ厚を厚くする。

【解決手段】 ヤゲン加工用のヤゲン溝と平加工部分を持つ仕上げ加工具と、チャック軸を加工具回転軸に対して軸(X)方向に移動し加工具回転軸との軸間距離を変化させるY方向にチャック軸を移動する移動手段と、平加工モード選択時に粗加工後のレンズ周縁を玉型及びコバ位置検知手段の検知結果に基づいて移動手段を制御して平仕上げ加工する制御手段であってコバ厚が第1所定値を超えている場合には平仕上げの加工段階を複数の段階に分け各段階では前段階の未加工領域を平仕上げ加工するように、コバ位置検知手段により検知された前面コバ位置及び/又は後面コバ位置に基づいて各段階で平加工部分に対してレンズをX方向にずらした加工位置を決定し、決定された加工位置に基づいて移動手段を制御してレンズ周縁を平仕上げする制御手段と、を備える。

(もっと読む)

研削方法

【課題】ウエーハに面焼け等の品質低下や破損を生じさせる恐れを低減可能な研削方法を提供する。

【解決手段】回転可能なチャックテーブル54と、該チャックテーブルで保持された被加工物11を研削する研削砥石32を含む研削ホイール30を回転可能に支持する研削手段と、該研削手段を研削送りする研削送り手段と、該研削砥石32に超音波振動を付与する超音波生成手段と、を備えた研削装置で、被加工物11を保持ステップと、該チャックテーブル54を回転させつつ該超音波生成手段を作動させて該研削砥石32に超音波振動を付与するとともに、該研削送り手段により該研削手段を研削送りして回転する該研削砥石32を被加工物11に削り込ませるステップと、該削り込みステップを実施した後、該超音波生成手段を停止させるとともに該研削送り手段により該研削手段を研削送りして被加工物11を研削する研削ステップと、を具備する。

(もっと読む)

研削加工装置及び研削加工方法

【課題】研削対象側の回転軸と砥石側の回転軸との軸ズレを抑制し、高精度な球面形状を得ることのできる研削加工装置を提供し、研削対象に球状面の研削を行う研削加工方法を提供すること。

【解決手段】軸ズレ調整部60が、研削対象10及び砥石部材20が支持された状態でズレ度合測定部50によって測定された軸ズレに応じた各回転軸RA1,RA2の位置の調整を可能にしている。これにより、研削加工時における回転軸の軸ズレを抑制することができるので、作業性を損なうことなく高精度な球状面を再現性良く得ることができる。

(もっと読む)

研削加工装置及び方法

【課題】カップ砥石の摩耗やワークの形状を簡易に監視しつつ加工を行うことができる研削加工装置及び方法を提供すること。

【解決手段】砥石部材20に付随して設けられた付随センサ51が研削対象10の形状に関する情報を測定するので、研削対象10を第1ホルダ37から外さずに測定することができ、加工の途中段階で研削対象10の加工状態を確認することができる。これにより、第2ホルダ37等が変位しても、研削対象10の形状のズレ又はこれに相当する砥石部材20の摩耗を監視しつつ研削対象10の加工を行うことができる。

(もっと読む)

球体研磨装置

【課題】球体の加工品質を向上させるとともに、研磨加工効率を高めることができる球体研磨装置を提供する。

【解決手段】軸方向に圧力を加えながら回転盤体3を固定盤体2に対して回転させることにより球体を研磨加工する球体研磨装置1において、加工中の球体5の直径を測定する球径測定器6と、球径測定器6の測定値により球体5を研磨する研磨加工能率を制御するPLC7と、を備え、球径測定器6は、被測定球体5の姿勢を変更する姿勢変更機構64を有し、PLC7は、加工完了寸法を設定する設定手段71と、測定値Dmより平均直径を算出する加工能率演算部72と、設定手段71により設定された設定値及び平均直径に応じて加工能率の目標値を設定する加工能率演算部72と、測定値Dmと加工完了寸法とを比較して加工を停止させる加工能率演算部72と、を有する。

(もっと読む)

21 - 40 / 447

[ Back to top ]