Fターム[3C034CA02]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 検出対象 (2,276) | ワーク寸法 (610) | インプロセス (447)

Fターム[3C034CA02]に分類される特許

81 - 100 / 447

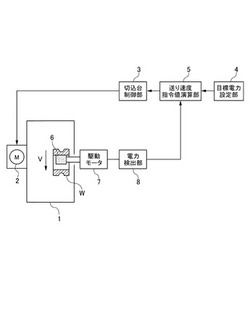

電力制御による研削方法および研削装置

【課題】研削動力の目標電力を設定し、目標電力に実削電力が極力追従するように送り速度を演算して制御することにより、品質を安定させ、生産性を上げる。

【解決手段】ワーク切込台1と、ワーク切込台に目標電力に基づく送り速度Vで切込送りを与える切込モータ2と、研削砥石6を回転させる駆動モータ7と、該駆動モータでの実削電力を検出する電力検出部8と、電力検出部で検出された実削電力の変化量に基づいて補正係数を求め、その補正係数を、目標電力に基づいて予め設定された設定送り速度に掛けて送り速度指令値を演算する送り速度指令値演算部5と、送り速度指令値に基づいて送り速度をフィードバック制御する切込台制御部3と、を備える。

(もっと読む)

インゴットの切断方法

【課題】多様化する単結晶インゴットの直径及びコーン状の端部形状に関わらず、切断位置の基点を高精度に特定でき、切断位置のずれを抑制することができるインゴットの切断方法を提供することを目的とする。

【解決手段】円筒研削された円柱状の直胴部と、該直胴部の少なくとも一端に形成された円筒研削されていない鏡面状態のコーン状の端部とを有する単結晶インゴットを切断するインゴットの切断方法であって、前記円筒研削された直胴部表面と前記円筒研削されていない鏡面状態のコーン状の端部表面の光の反射の違いを利用して、前記円筒研削面と前記円筒研削されていない境界の位置を検出する工程と、該検出した境界の位置を基点として切断位置の位置決めを行った後、前記インゴットを切断する工程とを有することを特徴とするインゴットの切断方法。

(もっと読む)

研削装置

【課題】研削対象が複数の板状部材が貼り合わされて構成されたワークの表面に露出した被加工板状部材である場合であっても、被加工板状部材の厚みを適切に検出し、被加工板状部材の厚みを所望の厚みに精度高く研削する。

【解決手段】選別部102が、厚み検出部70が検出した厚みのうち、記憶部101に記憶されている厚みに最も近い厚みを被加工板状部材Waの研削前の厚みとして選別する。制御部103が、選別部102によって選別された被加工板状部材Waの研削前の厚みから研削加工中に高さ位置検出部80が随時検出するワークW表面の高さ位置Hの変化量を減算することによって被加工板状部材Waの厚みを算出し、算出された厚みに従って研削ユニットを制御することによって被加工板状部材Waを所望の厚みに研削加工する。

(もっと読む)

ウエーハの研磨方法および研磨装置

【課題】研磨屑の付着を抑制することができるウエーハの研磨方法および研磨装置を提供する。

【解決手段】チャックテーブルの保持面上に保持されたウエーハの上面をチャックテーブルの保持面に対して垂直な方向に研磨送りする研磨パッドによって研磨するウエーハの研磨方法であって、ウエーハを保持したチャックテーブルを回転するとともに、研磨パッドを回転しつつ研磨送りして研磨パッドをウエーハの上面全面に接触させ所定の研磨圧力を付与し、研磨液を供給しつつウエーハの上面を研磨する研磨工程と、研磨工程終了後、チャックテーブルと研磨パッドの回転を維持しつつ研磨パッドによる研磨圧力を開放圧力まで低減するとともに研磨パッドがウエーハに接触している状態で研磨パッドとチャックテーブルを保持面と平行に相対的に所定の移動速度で移動してウエーハの上面を摺動する研削屑払拭工程とを含む。

(もっと読む)

ガラス板の角部加工装置及び角部加工方法

【課題】個々のガラス板に寸法や形状等のばらつきがあっても、各ガラス板の四隅の角部を精度良く、かつ、効率的に研削加工することができるガラス板の角部加工装置と角部加工方法を提供する。

【解決手段】基準位置に合わせて固定した矩形のガラス板Gの四隅の角部を、各角部ごとに設けられた回転工具4を加工プログラムにより互いに直交するX軸方向及びY軸方向へ移動させて研削加工するガラス板Gの角部加工装置10において、ガラス板Gの四隅の各角部を成す二つの辺を検知手段7で検知し、その検知データに基いてガラス板Gの各角部の角度及び基準位置に対するガラス板Gの位置ずれ量を演算し、演算したガラス板Gの各角部の角度及びガラス板Gの位置ずれ量に基いて加工プログラムを補正するようにした。

(もっと読む)

加工方法

【課題】 一つの環状フレームの開口部内に粘着シートを介して複数の被加工物を装着して研削や研磨を実施する場合にも、全ての被加工物を所定の厚みへと薄化可能な加工方法を提供することである。

【解決手段】 環状フレームFに貼着された粘着テープTの中心に第1ウエーハ11を貼着し、複数の第2ウエーハ13をその周りに貼着したウエーハユニット15を形成する。チャックテーブル36の回転軸から第2ウエーハ13の最外周位置までの長さより大きい半径を有する研削ホイール22の外周縁が第1ウエーハ11の中心を通過するように、チャックテーブル36と研削ホイール22の位置関係を設定する。厚み測定器46で第1ウエーハ11の厚みを測定しながら第1及び第2ウエーハ11,13の研削を実施する。第1ウエーハ11の厚みが所定厚みへ達した際に研削送りを停止することにより、全てのウエーハ11,13を所定の厚みへと研削することができる。

(もっと読む)

原子炉用制御棒の表面処理装置及びその表面処理プログラム

【課題】均一な磨き施工が困難な構造を有する原子炉用制御棒に対し、自動化した表面処理技術を提供する。

【解決手段】原子炉用制御棒の表面処理装置10において、回転する研磨材35を装着したツール30と、原子炉用制御棒の表面に当接する研磨材35の当接力を検知する検知手段20と、前記当接力が所定範囲になるようにツール30をその表面に走査させる架台11と、を備えることを特徴とする。

(もっと読む)

研削方法および複合研削盤

【課題】仕上加工用砥石車による研削体積を可能な限り少なくすることにより、仕上加工用砥石車に要するコストを低減することができる研削方法および複合研削盤を提供する。

【解決手段】複合研削盤1を用い、被加工物Wを支持装置20により支持した状態で、設定された仕上取代を残すように荒加工用砥石車73を用いて被加工物Wに対して荒加工を行う荒加工工程と、荒加工工程の後に、被加工物Wを支持装置20により継続して支持した状態で、仕上加工用砥石車を用いて仕上取代を取り除くように仕上加工を行う仕上加工工程とを実行する。仕上取代は、複合研削盤1の熱変位量および荒加工用砥石車に起因する研削抵抗の変化量の少なくとも一方に基づいて設定される。被加工物Wにおいて仕上取代を残した形状は、荒加工用砥石車73の形状に依存しない形状とされている。

(もっと読む)

ホーニング加工装置及びホーニング加工方法

【課題】面が湾曲しているボア部の加工において、加工量が検出できるホーニング加工技術を提供する。

【解決手段】砥石22よりヘッド本体30の先端側に配置される第1エアマイクロノズル11と、第1エアマイクロノズル11からヘッド本体30の基端側にホーニングヘッド一回転若しくは複数回転当たりの軸方向の送り量だけ離して配置される第2エアマイクロノズル12と、第1エアマイクロノズル11と被加工面との距離を検出する第1距離検出手段13と、第2エアマイクロノズル12と被加工面との距離を検出する第2距離検出手段14と、第1距離検出手段13で得られた距離と第2距離検出手段14で得られた距離との差を求める演算手段16とを備える。

【効果】様々な形状の被加工面に対して加工量の検出を行うことができる。

(もっと読む)

ガラス基板の研磨方法及び製造方法、並びに研磨装置

【課題】ガラス基板の板厚の仕上がり寸法バラツキをバッチ間で抑えることができる、研磨装置の提供。

【解決手段】毎回同じ目標板厚値Aに従ってガラス基板の研磨処理を行う研磨手段として上定盤40を備える、研磨装置であって、上定盤40によって今回の研磨処理で研磨されているガラス基板の研磨中板厚値Tcを測定するために上定盤40のモーター駆動軸61に対する相対位置を計測する接触式変位センサ65と、上定盤40によって前回以前の研磨処理で研磨されたガラス基板の仕上がり板厚値Tと目標板厚値Aとの仕上がり誤差に基づいて、接触式変位センサ65の計測結果に基づいて得られた研磨中板厚値Tcの板厚補正値Tpを算出する制御部90とを備え、上定盤40は、板厚補正値Tpが目標板厚値Aに到達するまでガラス基板を研磨する、ことを特徴とする、研磨装置。

(もっと読む)

眼鏡レンズ加工装置

【課題】 熱可塑性レンズの「軸ずれ」を効果的に抑えた加工を可能にする。

【解決手段】 眼鏡レンズを保持するチャック軸を回転するレンズ回転手段と、レンズを粗加工する粗加工具が取り付けられた加工具回転軸を回転する加工具回転手段と、チャック軸と加工具回転軸との距離を変動させる軸間距離変動手段と、レンズの材質の選択する選択手段と、を備え、粗加工軌跡に基づいてレンズを粗加工する眼鏡レンズ加工装置で、レンズ回転手段及び軸間距離変動手段を制御して粗加工軌跡に基づいて粗加工具によりレンズを加工する制御手段であって、熱可塑性素材のレンズが選択されたときに、複数のレンズ回転角方向でレンズを回転させずに粗加工具を粗加工軌跡まで切り込ませる第1段階の加工を行った後、残った加工領域を、レンズを回転させながら粗加工軌跡に基づいて加工する第2段階の加工を行う制御手段を備える。

(もっと読む)

ガラス板の製造方法

【課題】ガラス板の端面の研削加工を従来に比べて高速化する際に、端面の品質を維持したガラス板を安定して製造する。

【解決手段】ガラス板の製造方法は、成形されたガラス板を搬送しながら、研削ホイールを回転させることによりガラス板の端面を研削し、前記ガラス板の端面の研削の合計長さが所定長を超える毎に、前記研削ホイールの砥粒のドレッシングを行う。前記研削ホイールの砥粒は、成長ダイヤモンドからなる砥粒であり、前記砥粒の表面に金属コートが施され、前記研削ホイールは、前記砥粒を接合ずるボンド材として、銅を50質量%以上含む合金を用いる。ガラス板の搬送速度は、例えば10m/分以上であり、研削ホイールのドレッシングは、前記ガラス板の端面の研削の合計長さが500mを超える毎に行われる。

(もっと読む)

半導体装置の製造方法

【課題】深い溝に埋め込まれる被加工層の表面に対する平坦化工程のプロセス管理を高い精度で行うことができる半導体装置の製造方法を提供する。

【解決手段】被エッチング材10の主面を選択的にエッチングして第1の溝STとこの第1の溝STよりも深い第2の溝DTとを形成する工程と、第1の溝ST及び第2の溝DTにそれぞれ被加工材料を堆積させて被加工層を成膜する工程と、この被加工層の表面を平坦化する平坦化工程と、平坦化工程の後または途中で第1の溝STにおける被加工層14Sの厚みを測定する工程とを備える。

(もっと読む)

研磨装置

【課題】研磨パッドの寿命を正確に決定することができ、研磨パッドの交換頻度を少なくすることができる研磨装置を提供する。

【解決手段】本研磨装置は、研磨テーブル12を回転させるテーブル回転モータ70と、トップリング20を回転させるトップリング回転モータ71と、研磨パッド22をドレッシングするドレッサ50と、研磨パッド22の高さを測定するパッド高さ測定器60と、研磨パッド22の高さから研磨パッド22の減耗量を算出し、研磨パッド22の減耗量と、テーブル回転モータ70のトルクまたは電流と、トップリング回転モータ71のトルクまたは電流とに基づいて研磨パッド22の寿命を決定する診断部47とを備える。

(もっと読む)

磁気ヘッドスライダの製造方法及びプローブ装置

【課題】クラウン形成工程において研磨量をより正確に制御する。

【解決手段】ローバー取付工程では、ローバー1を、第1の面で、凸曲面を有するキーパー16の凸曲面に固定する。この際、ローバーとキーパー16との間に、弾性変形可能な保持部材17を、ローバーの第1の面が保持部材17の外周縁部の内側に入るように介在させる。ローバー研磨工程では、キーパー16に保持されたローバー1を、凹曲面13aを有する回転する研磨定盤の凹曲面13aに押し付けながら、ローバー1の研磨面を研磨する。この際、プローブ32に、弾性復元力が生じるように押し付け力を加えながら、プローブの先端部35aを保持部材17と凹曲面13aとで挟まれた空間Sに向け、プローブを空間に挿入して電極パッド5に当接させ、抵抗体の電気抵抗を監視しながら、ローバー1を研磨する。

(もっと読む)

板状物の製造装置及び製造方法並びに板状物の端面研削装置及び端面研削方法

【課題】本発明は、板状物の製造装置及び製造方法並びに板状物の端面研削装置及び端面研削方法を提供する。

【解決手段】本発明の端面研削装置22は、搬送手段16によってガラス板Gを搬送しながら、ガラス板Gの端部近傍を支持ローラ68、68…によって支持した状態で端面面取り砥石36によってガラス板Gの端面を面取りする。支持ローラ68、68…は、搬送中のガラス板Gの下面に当接するとともに、ガラス板Gの研削される端面位置に応じて、ガラス板Gの搬送方向に対し端面Ga、Gbに接近する方向または離れる方向に進退し、ガラス板Gの端部近傍を支持する。支持ローラ68、68…によるガラス板Gの支持位置は、ガラス板Gの端部が自重により大きく垂れ下がらない位置に設定される。位置制御部70は、記憶手段に記憶されているガラス板Gの形状情報に基づいて、支持ローラ68、68…の進退距離を制御し、支持ローラ68、68…によるガラス板Gの支持位置を設定する。

(もっと読む)

終点検出方法

【課題】埋め込み配線層を研磨加工する際の終点検出をより効果的に行うことのできる研磨加工の終点検出方法を提供する。

【解決手段】本発明の実施形態に係る終点検出方法は、半導体基板上に形成された半導体デバイスの埋め込み配線層を研磨する際の終点検出方法であって、半導体基板上に形成された絶縁膜に膜厚測定用の溝をダイシングライン上に形成する工程と、溝を含む絶縁膜上に金属膜を形成する工程と、研磨液を用いて、金属膜を研磨する工程と、ダイシングライン上の溝の位置に対応する窪み内に残存する金属膜の膜厚を計測するステップと、を具備する。

(もっと読む)

芯取機のワーク芯出し方法

【課題】光学レンズだけでなく、レチクルの付いたガラス板の芯出し動作を行うことのできる芯取機の芯出し方法を提案すること。

【解決手段】芯取機1では、ホルダー4に載せたガラス板3の表面画像をカメラで撮影し、得られた撮影画像からガラス板3のレチクルパターン30の中心位置Pの画像認識位置P1を算出し、ホルダー4を既知の回転角αだけ回転させ、再びレチクルパターンを撮影し、得られた撮影画像から中心位置Pの画像認識位置P2を算出する。回転角αと画像認識位置P1、P2を用いて、ホルダー4の回転中心位置Oと、これに対するワークの中心位置Pの偏心方向δと偏心量εを算出する。次に、ホルダー4を回転させて、偏心方向を砥石9の方向に一致させ、砥石9によりガラス板3を移動させながらレチクルパターンを撮影して偏心量が規格値以下になるように芯出しを行う。

(もっと読む)

バルクハウゼンノイズ検査装置

【課題】 励磁コイルおよびノイズ検出センサを含むセンサヘッドと、検査対象物との間のギャップの変動に影響されず、高精度の検査を行えると共に、センサヘッドの小形化を図れ、ノイズの検出とギャップの検出とに交流磁界間の干渉の問題が生じないバルクハウゼンノイズ検査装置を提供する。

【解決手段】 バルクハウゼンノイズ検査装置は、検査対象物Wを磁化する励磁コイル9と、同コイル9により磁化された検査対象物Wが発するバルクハウゼンノイズを検出するノイズ検出センサと、励磁コイル9に電流を供給する電源14とを備える。ノイズ検出センサ、検査対象物W間のギャップを検出するセンサ3を設け、センサ3に、ノイズ検出センサによるバルクハウゼンノイズの検出周波数帯域よりも低い周波数の交流磁界を発生させる。センサ3の出力に基づき、ノイズ検出センサの出力を補正するセンサ出力補正手段7を設けた。

(もっと読む)

ばね研削装置及びばね研削方法

【課題】圧縮コイルばねのコイル長を従来より容易に一定値に集束させることが可能なばね研削装置及びばね研削方法を提供する。

【解決手段】本発明のばね研削装置10では、検出コイル長Hが、上限値Ha未満かつ規定中間値Hbより大きい場合は、砥石昇降用モータ14A,14Bにより特定補正量Jだけ砥石端面間距離Lが狭められると共に、検出コイル長Hが、規定中間値Hb未満である場合は、砥石端面間距離Lの現状が維持される。つまり、検出コイル長Hの増量分が一定の基準量(特定補正量J)に到達するまでは現状を維持する一方、到達したらその基準量に略等しい増量分を0にリセットするように砥石端面間距離Lを補正し、その補正方向は砥石端面間距離Lを狭くする方向のみとなる。これにより、ワーク90のコイル長を従来より容易に一定値に集束させることが可能になる。

(もっと読む)

81 - 100 / 447

[ Back to top ]