Fターム[3C034CA02]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 検出対象 (2,276) | ワーク寸法 (610) | インプロセス (447)

Fターム[3C034CA02]に分類される特許

41 - 60 / 447

光学素子製造装置及び光学素子製造方法

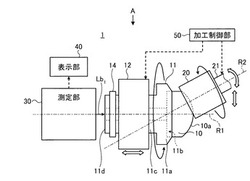

【課題】手間や時間をかけることなく光学素子材料の厚さを随時測定することができる光学素子製造装置及び光学素子製造方法を提供する。

【解決手段】光学素子製造装置は、光学素子材料10を保持する光学素子保持具11と、光学素子材料10の加工面10aに当接し、該光学素子材料10を研削又は研磨する加工工具20を支持する加工工具支持装置21と、光学素子材料10と加工工具20との間の相対的な運動を与えるモータ及び運動制御部と、光学素子保持具11に保持された光学素子材料10に対して加工工具支持装置21に支持された加工工具20とは反対側に設けられ、光学素子材料10の厚さを非接触で測定する測定部30とを備える。

(もっと読む)

表面に金属膜が被覆された硬質基板の研削方法

【課題】表面に金属膜が被覆された硬質基板を研削して金属膜を除去可能な硬質基板の研削方法を提供する。

【解決手段】硬質基板の研削方法であって、硬質基板の裏面を保持して該金属膜を露出させる保持工程と、チャックテーブルを回転させると共に、研削ホイールを回転させながら研削送りして、該チャックテーブルに保持された硬質基板の表面に被覆された該金属膜を研削する金属膜研削工程と、該金属膜が研削されて露出した硬質基板を引き続き研削して硬質基板を所定の厚みに形成する硬質基板研削工程とを具備し、該金属膜研削工程は、該研削ホイールを駆動するモータの負荷電流値が所定の値を超えて上昇した際に該金属膜から該研削砥石を離反させる離反工程と、該金属膜に該研削砥石を再度接触させて該金属膜を研削する接触工程とを含み、該離反工程と該接触工程とを繰り返し実施して該金属膜を研削して除去する。

(もっと読む)

半導体ウェハの研削方法

【課題】研削装置に砥石を取り付けて目立てを行った後は、粗加工および仕上げ加工においてノーメンテナンスで砥石表面の粗さを維持し砥石消耗量の少ない連続安定性に優れた研削方法を提供する。

【解決手段】チャックテーブルユニット41を第1の回転数で回転させた状態で、半導体ウェハ3に対して、第1の速度で研削ユニット11を降下させながら半導体ウェハの主面を研削するステップS13と、半導体ウェハ2の厚さが、所定の厚さよりも少なくとも5μm厚い状態に達するタイミングで、チャックテーブルユニット41の回転数を第1の回転数よりも遅い第2の回転数とするステップS15と、半導体ウェハ3の厚さが、所定の厚さに達するタイミングで、研削ユニットを第1の速度よりも速い第2の速度で上昇させるステップS17とを備えている。

(もっと読む)

ブラシ研磨装置及びブラシ研磨方法

【課題】研磨ブラシの磨耗状態を正確に把握してドレッシング実施時期を設定することができ、研磨ブラシの磨耗による加工精度の低下を防止して、金属リングに対する高精度な研磨を施すことが可能となるブラシ研磨装置及びブラシ研磨方法を提供する。

【解決手段】リング回転手段により金属リングWを回転させ、研磨機構3により研磨ブラシ2を金属リングWの回転軌道を横切るように移動させる。研磨ブラシ2を構成している素線2aの先端部の磨耗形状を撮像手段20で撮像し、撮像された素線2aの先端部の磨耗形状に基づいて、判定手段23が研磨ブラシ2のドレッシング実施時期を判定する。

(もっと読む)

薄板状物加工装置及び薄板状部材の製造方法

【課題】本発明は、装置全体のコスト高を抑えることができるとともに比較的メンテナンスが容易である薄板状物加工装置を提供することを目的とする。

【解決手段】この発明の薄板状物加工装置は、第一のレールに沿って走行体が走行し被加工物を搬送及び搬出する搬送搬出ユニット、及び第一のレールに沿って配設され被加工物を加工する複数の加工ユニットを備え、複数の加工ユニットが、被加工物を保持する加工テーブルが加工位置から被加工物の受け渡し位置までの間を移動するよう配設された第二のレールを有し、搬送搬出ユニットが、走行体に取り付けられ、第一のレールの配設方向に沿った軸を中心に回転する回転体、及びこの回転体に設けられ、回転体の回転により上記受け渡し位置の加工テーブルに選択的に対面する少なくとも二箇所に配設された被加工物保持部をさらに備えていることを特徴とする。

(もっと読む)

自動ドリル先端加工機

【課題】ドリルと砥石との相対位置検出時にドリルと砥石との衝突による損傷を防止する。

【解決手段】既定方向に移動自在に設けられかつ被加工材となるドリルWが把持されるチャックを有する主軸1と、既定方向に移動自在に設けられて主軸に把持されたドリルの先端にホーニングを形成するための加工を施す砥石4と、これら主軸と砥石とを既定方向に移動させるための駆動機構と、を具備する。主軸と一体に設けられてチャック内にあるドリル取り付け軸線と平行な位置関係に配置された計測用プローブ3と、主軸の移動範囲内に配置されてチャックに把持されたドリル及び計測用プローブを撮影する撮影カメラ20,21と、撮影カメラからのドリル及び計測用プローブの撮像情報並びに駆動機構からの駆動情報を取得し、それらの情報を基に、砥石によるドリルの先端にホーニングを形成する情報を駆動機構に発する制御手段と、を有する。

(もっと読む)

薄板状ワークの研削方法及び両頭平面研削盤

【課題】ワークの両側面を研削する一対の研削砥石の切れ味の違いを極力解消でき、所定の研削精度を長期間にわたって安定的に維持できるようにする。

【解決手段】薄板状ワークWを保持する一対の静圧パッド1,2と、静圧パッド1,2間に保持されたワークWの両側面を研削する一対の研削砥石5,6と、研削中のワークWの両側面の位置を測定する一対の測定ヘッド9,10と、ワークWの両側面の基準値M1,M1と各測定ヘッド9,10の測定値M1,M1との減算により算出したワークWの両側面の位置を比較して両研削砥石5,6の切れ味差を求める切れ味比較手段26と、両研削砥石5,6に切れ味差があるときに、両研削砥石5,6の切れ味が同じになるように、研削砥石5,6の切れ味に関係する研削条件を切れ味差に応じて補正する研削条件補正手段27とを備えている。

(もっと読む)

薄板状ワークの研削方法及び両頭平面研削盤

【課題】ワークの両側面を研削する一対の研削砥石の切れ味の違いを極力解消できるようにする。

【解決手段】薄板状ワークWを保持する一対の静圧パッド1,2と、一対の静圧パッド1,2間に保持されたワークWの両側面を研削する一対の研削砥石5,6と、研削中のワークWの両側面の位置R1,R2を測定する一対の測定ヘッド9,10と、ワークWの研削精度が基準精度内に収まったときの測定ヘッド9,10の測定値M1,M2からワークWの相対位置Xを算出する演算手段22と、その相対位置Xと静圧パッド1,2間にワークWが適正に保持されるべき研削基準位置X0とを比較して差分を求める位置比較手段24と、両者に差分があるときに当該ワークWの研削後に両者の差分に応じて研削砥石5,6の研削後退端を補正する後退端補正手段25とを備えている。

(もっと読む)

チャックテーブル機構

【課題】チャックテーブルに連通する配管の圧力を計測する圧力センサーに異物が侵入するのを防止し、圧力検知部に異物が付着ないし衝突しないようにする。

【解決手段】チャックテーブル2に連結され開閉弁40,41によって吸引源50または高圧エアー源51のいずれかに連通する第1の配管30を備え、第1の配管30に圧力計6が連結されたチャックテーブル機構1において、圧力計6は、第1の配管30に対して立設され第1の配管30の内径より大きい内径を有し上部が閉塞した筒体60と、筒体60の側壁に連結され筒体60の内径より小さい内径を有し上部が閉塞した枝筒体61と、枝筒体61の閉塞端に配設され圧力を検知する圧力センサー62とから構成される。第1の配管30よりも筒体60を太くして容積差を持たせることで、流体速度を抑制して筒体60内に異物10を滞留させ、バキューム動作によって吸引を行うと圧力計6から異物を排出できる。

(もっと読む)

定寸装置

【課題】AEセンサをなるべく加工点の近くに設置し、加工中にS/N比の良い明瞭なAE信号を検出することによりワークの面粗さの推定及び砥石のドレスタイミングの検出を可能とするとともに、AEセンサの取り付けを容易にする。

【解決手段】研削加工中の加工物に接触してその寸法変化を検出しこれを電気信号として出力する測定ヘッドと、前記測定ヘッドのフィンガー部に取り付けられた接触子と、前記接触子からの電気信号に基づいて前記加工物の寸法を検出し、前記加工物が所定の寸法に加工されるように前記加工物を加工する工作機械を制御する定寸制御手段と、前記工作機械の加工具が前記加工物に接触する際のアコースティックエミッションを検出するため、前記加工物に直接接触する部位に取り付けられたAEセンサと、前記AEセンサの検出信号に基づいて前記加工物の加工状況を検出するAEセンサ制御手段とを備えたことを特徴とする定寸装置を提供する。

(もっと読む)

ガラス板の面取り方法及び面取り装置並びにガラス板

【課題】本発明は、直角度が許容値から外れたガラス板を直角度が良好なガラス板に効率よく加工するガラス板の面取り方法及び面取り装置並びにガラス板を提供する。

【解決手段】本発明のガラス板の面取り装置10は、ガラス板12の基準辺S1を砥石28の移動方向Aに対して直交方向となるように、CPU40が姿勢変更装置26を制御してガラス板12の姿勢を変更する。これにより、砥石28、28によって面取りされる辺S2、S3と基準辺S1との直角度が略直角になる。砥石28、28による辺S2、S3の面取り、及び直角度修正加工が終了すると、ガラス板12の姿勢を平面視において90度変更し、残りの辺S1、S4を面取り加工する。

(もっと読む)

ワーク切削ラインの表示方法

【課題】半導体ウェハのようなワークでの切削ラインの位置を直観的に認識し易くし、切削ラインの位置の確認を混乱せずに確実に行えるようにする。

【解決手段】第1カメラ22で撮影したワーク全体を映し出す広範囲画像および第2カメラ24で撮影した前記ワークの一部を拡大して映し出す高倍率画像であって工作機械の制御軸座標との対応関係が既知の画像を画像処理装置28により生成し、工作機械の制御装置に記憶しているワークの切削位置データに基づいて画像処理装置により切削ラインの描画データを生成し、ワークの広範囲画像および高倍率画像に切削ラインを重ね合わせてディスプレイ装置30に表示する。

(もっと読む)

透明板状物のエッジ検出装置及び研削装置

【課題】 透明板状物の外周エッジを的確に検出できるエッジ検出装置を提供することである。

【解決手段】 第1面及び該第1面と反対側の第2面を有する透明板状物のエッジを検出するエッジ検出装置であって、透明板状物より小さい支持面を有し該支持面で透明板状物の該第1面側を支持する支持台と、該支持面より下方に配設されて該支持台で支持された透明板状物の該第1面に向かって光を照射する光源と、該光源と該支持面との間に配設されて該光源から透明板状物の外周エッジに照射される光を遮光するとともに、該支持台を囲繞する透明板状物のサイズより小さい開口を備え、該開口を通して該光源から照射された光の一部を透明板状物に照射するマスク部と、該支持面に対面して配設されて該光源からの光が照射された透明板状物の第2面側を撮像する撮像手段と、該撮像手段で撮像された撮像画像に基づいて透明板状物の外周エッジを検出するエッジ検出部を有する制御手段と、を具備したことを特徴とする。

(もっと読む)

CMP装置、研磨パッド及びCMP方法

【課題】高平坦性の確保と研磨傷の低減を両立可能なCMP技術を提案する。

【解決手段】実施形態に係わるCMP装置は、水溶性粒子を含んだ研磨パッド12の表面部にスラリーを供給する供給部15と、被研磨物14を保持した状態で被研磨物14を研磨パッド12の表面部に接触させる保持部13と、研磨パッド12の表面部に配置され、研磨パッド12の表面部の温度を設定する温度設定部17と、供給部15、保持部13及び温度設定部17の動作を制御する制御部18とを備える。制御部18は、研磨パッド12の表面部の温度を第1の温度範囲内に設定した状態で被研磨物14を研磨する第1の研磨工程を実行した後に、研磨パッド12の表面部の温度を第2の温度範囲内に設定した状態で被研磨物14を研磨する第2の研磨工程を実行する。

(もっと読む)

研削装置

【課題】スピンドルの回転が完全に停止したことを表示可能な研削装置を提供する。

【解決手段】チャックテーブルと、研削手段と、研削送り手段と、制御手段92とを備えた研削装置であって、該研削手段は、スピンドル22と、ラジアルエアベアリング80と、スラストエアベアリング82と、ハウジング20と、該スピンドル22の一端に連結されたホイールマウント24と、該ホイールマウント24に着脱可能に装着された研削ホイール25と、該スピンドル22の他端に連結されて該スピンドル22を回転するモータ23と、該ホイールマウント24又は該スピンドル22の何れかに配設された加速度センサ90とを含み、該制御手段92は、該加速度センサ90から出力される加速度値を受信する受信部94と、該受信部94で受信した加速度値を回転速度に変換する変換部96とを含んでおり、該変換部96で変換された回転速度を表示手段上に表示する。

(もっと読む)

ダイシング装置

【課題】ブレードの位置検出を精度良く行いブレードの摩耗状態を正しく把握するとともに、装置の小型化を図る。

【解決手段】ワークに対して相対的にY方向にインデックス送りとZ方向に切り込み送りとがされる回転ブレードと、前記ワークを載置して前記回転ブレードに対し相対的にX方向の切削送りがされるワーク加工テーブルを有し、前記回転ブレードにより前記ワークの切削加工を行うダイシング装置において、前記ワーク加工テーブルに関して前記回転ブレードとは反対側で、前記ワーク加工テーブルが駆動しても干渉しない位置にその検出部が位置するように、前記回転ブレードを保持するスピンドルと同じ支持部材に取り付けられた、前記回転ブレードの先端位置を検出するブレード位置検出器を備えたことを特徴とするダイシング装置を提供する。

(もっと読む)

研削異常監視方法および研削異常監視装置

【課題】砥石車の外径が変化することにより研削負荷が変化したとしても、より高精度に研削異常を判定することができる研削異常監視方法および研削異常監視装置を提供する。

【解決手段】研削負荷についての上限閾値Th1および下限閾値Th2の少なくとも一方を設定する閾値設定工程と、研削負荷が上限閾値Th1および下限閾値Th2の少なくとも一方を超えた場合に研削異常であると判定する研削異常判定工程と、砥石車43の外径を取得する砥石車径取得工程と、取得した砥石車43の外径に応じて上限閾値Th1および下限閾値Th2の少なくとも一方を変更する閾値変更工程とを備える。

(もっと読む)

研削装置

【課題】中心から外周に向けて徐々に厚くなるように保護膜を被覆する保護膜被覆機構を備えるとともに、被加工物を均一な厚みに研削することができる研削装置を提供する。

【解決手段】被加工物10を保持する円錐状の保持面を備えたチャックテーブル532と、研削手段と、研削送り手段と、支持面に液状樹脂を滴下し被加工物を回転させて支持面に保護膜210を被覆する保護膜形成手段とを具備する研削装置であって、保護膜210の厚みを計測する厚み計測手段と、対面態を調整する対面状態調整手段と、保護膜210の厚み情報を記憶するメモリを備え、厚み情報に基づいて対面状態調整手段を制御する制御手段とを具備し、制御手段は、保護膜210の厚み情報に基づいて保護膜210の外周から中心に至る勾配を求め、外周から中心に至る勾配とチャックテーブル532の円錐状の保持面における外周から中心に至る勾配に基づいて対面状態調整手段を制御する。

(もっと読む)

研削異常監視方法および研削異常監視装置

【課題】閾値をより適切に設定することにより、工作物に加工変質層が発生した場合でも研削異常の判定精度を向上することができる研削異常監視方法および研削異常監視装置を提供する。

【解決手段】工作物Wを研削したときの研削負荷が変化すると工作物Wの加工変質層の厚さが変化する関係に基づいて、研削送り位置に対する研削負荷についての閾値を設定する。これにより、工作物Wに加工変質層が発生した場合でも、その後の研削により加工変質層を取り除くことが可能となり、研削異常の判定精度を向上することができる。

(もっと読む)

加工装置

【課題】比較的安価な機構により高精度な位置決めが可能な加工装置を提供する。

【解決手段】可動部と、該可動部を移動させるモータとボールねじとを含む移動手段と、該移動手段を制御する制御手段とを備えた加工装置であって、簡易スケールユニットを具備し、該制御手段は、所定のタイミングで該モータを回転させて該可動部を該基準距離の始点から終点まで移動させた際の該モータの回転角を記憶する回転角記憶部72と、記憶した回転角と該基準距離とから単位回転当たりの該可動部の移動距離を算出する単位回転角移動距離算出部74と、該単位回転角移動距離算出部74で算出した該単位回転当たりの移動距離に基づいて、該可動部を所定距離移動させるのに必要な該モータの回転角を算出する回転角算出部76を、該回転角算出部76で算出した該回転角だけ該モータを回転させて該可動部を該所定距離移動させるモータ制御部78と、を含む。

(もっと読む)

41 - 60 / 447

[ Back to top ]