Fターム[3C049BB02]の内容

3次曲面及び複雑な形状面の研削、研磨等 (13,165) | 制御 (434) | 制御手段(ハード等) (255) | 電気的制御 (204)

Fターム[3C049BB02]に分類される特許

1 - 20 / 204

ガラス板研磨装置

【課題】研磨手段の姿勢制御に着目することにより、近年要求が高まっている曲面を多用した建築物の外装材や内装に利用可能な、種々の曲面を有する結晶化ガラスを工業的に製造する技術を提供する。

【解決手段】曲面を有するガラス板Gを研磨するガラス板研磨装置であって、ガラス板Gを保持する保持手段10と、ガラス板Gを研磨する研磨手段20と、ガラス板Gに対して研磨手段20を押し付ける押圧手段30と、ガラス板Gと研磨手段20とが実質的に面接触する状態を維持しながら、保持手段30を回転させる回動手段40と、保持手段30を水平方向にスライドさせるスライド手段50と、を備え、ガラス板Gと研磨手段20との面接触領域において、ガラス板Gに対する研磨手段20の押圧軸aがガラス板Gの曲面の法線bと一致するように、回動手段40、及びスライド手段50が調整される。

(もっと読む)

レンズ芯取機の芯出し方法及び装置

【課題】レンズを傷つけることなく、Z値の小さいレンズに対する正確な芯出しを行うことができる技術手段を得る。

【解決手段】ホルダ上のレンズ表面に向けて投射された光ビームの反射光又は透過光を受光してその受光位置を出力する光学計測器と、レンズの外周を加工する回転砥石とは別に設けたプッシャと、このプッシャをホルダの軸心に向けて移動する送り装置とを備えている。光学計測器の計測値に基づいてレンズの偏芯方向をプッシャに向ける方向にホルダを回転させ、光学計測器の計測値に基づいてプッシャをホルダ中心に向けて進出させる。

(もっと読む)

眼鏡レンズの製造方法

【課題】溝や突起等の加工の際に高い精度で加工を行うことを可能にする、眼鏡レンズの製造方法を提供する。

【解決手段】眼鏡レンズとなるレンズ100をカットして、凹面及び凸面、並びにコバ面の各面を形成する工程と、カットしたレンズ100の周長及び外形形状を測定する工程と、その後、レンズ100を保持して、レンズ100の外形形状及び/又は寸法を検出する検出工程と、レンズ100のコバ面に対してレンズ100の加工を行う加工工程とを有し、検出工程におけるレンズ100の保持状態を維持して、検出工程において得られたレンズ100の外形形状及び/又は寸法に基いて、レンズ100の加工を行う位置を設定して加工工程を行う。

(もっと読む)

端縁部を研磨テープにより研磨仕上げした板ガラス並びに板ガラス端縁部の研磨方法及び研磨装置

【課題】端縁部が高精度に面取り加工され、高い強度を付与された板ガラス並びにその製造方法、研磨方法及び研磨装置を提供することを課題とする。

【解決手段】上面、下面及びその両面の間に端面を有する矩形の板ガラスであって、前記上面又は前記下面と前記端面との境界にある稜部のうち少なくとも1辺の稜部又は少なくともひとつの端面が研磨テープで研磨され仕上がり面に形成された板ガラスであって、該仕上がり面の平均表面粗さRaが20nm以下であり且つ最大谷深さRvが200nm以下である板ガラス。

(もっと読む)

知能研削砥石、知能研削砥石による研削制御方法、

【課題】研削砥石にICチップを備えて砥石の初期研削条件を記憶するとともに、砥石研削時の各種砥石情報を記憶し、別の研削盤に変更しても、砥石の最適研削条件のもとに研削可能とした知能研削砥石と研削制御方法を提供する。

【解決手段】知能研削砥石10は、砥粒層の温度、外径、振動、応力等を個別に検知する感知センサD1と、上記砥粒層1の温度、外径を検知する感知センサD1を砥粒と一体的に外径方向に向けて焼き込んだ砥粒層1を基板3の外周面に装着させた研削砥石と、上記研削砥石にこの砥石メーカー出荷時に初期研削条件を記憶させるとともに研削運転時に温度,外径,振動,応力等の各種研削状況を更新記憶し、外部のNC制御部60に対して記憶した各種研削情報を出力するICチップPと、を備えた。

(もっと読む)

加工装置および光学部材の製造方法

【課題】 形状精度の向上とうねり精度の向上の両立を可能とし、光学部材の表面を高精度に加工するための加工装置および光学部材の製造方法を提供する。

【解決手段】 研磨部材と被加工物との間に圧力を発生させて、前記研磨部材と前記被加工物とを相対的に移動させることにより被加工物を加工するための加工装置であって、

揺動運動を行う支持手段と、前記支持手段に回転自在に取り付けられた加工部と、を有し、前記加工部は、前記研磨部材と前記被加工物との間にそれぞれ異なる圧力を発生させるための複数の圧力発生手段を有する。

(もっと読む)

レンズ研磨方法およびレンズ研磨装置

【課題】揺動回転型のレンズ研磨装置を用いて10ミクロン以下の精度でレンズ研磨を行うことのできるレンズ研磨方法を提案すること。

【解決手段】レンズ研磨装置1は、ホルダーシャフト13が第1位置T1に至るまで、第1押圧力P1、第1回転速度N1の研磨条件で被加工レンズ15の研磨を行う(ST2,3,4)。ホルダーシャフト13が第1位置T1から第2位置T2に至るまで、第2押圧力P2(<P1)、第2回転速度N2(<N1)の研磨条件で被加工レンズ15の研磨を行う(ST5,6,7)。第1位置T1は、第1押圧力P1の下で被加工レンズ15のレンズ中心肉厚が目標レンズ中心肉厚よりも予め定めた量だけ厚い肉厚となるまで研磨が行われた時点のホルダーシャフト13の移動位置であり、第2位置T2は、第2押圧力P2の下でレンズ中心肉厚が目標レンズ中心肉厚となるまで研磨が行われた時点のホルダーシャフト13の移動位置である。

(もっと読む)

加工装置

【課題】加工装置による加工精度を向上する。

【解決手段】被加工物としてのワークを凍結固定して加工を行う加工装置10において、所定の方向に移動可能なベッド1a,1bと、ベッド1bに固定され、ワークを載置するベース2と、ベース2を冷却する温度制御手段20と、ベッド1a,1bに対する位置を変動可能に制御され、ワーク2を加工する工具5と、を備え、温度制御手段20は、ベース2を冷却することにより、ワークを該ワークの材質、および/または該ワークの加工条件に応じた所定の温度に制御する。

(もっと読む)

歯面加工装置及び歯車製造方法

【課題】高硬歯車の面粗さの改善などを目的として加工圧を調節することができる歯面加工装置及び歯車製造方法を提供する。

【解決手段】歯面処置装置10は、はす歯状砥石2と、はす歯状砥石2の回転軸Cと被加工歯車Wの回転軸Xとの相対位置を移動できる位置調節手段3と、はす歯状砥石2の回転軸Cと被加工歯車Wの回転軸Xとの相対位置を調節して、被加工歯車Wの1つの歯を形成する歯面のうち一方の被加工歯面11のみ、はす歯状砥石2の砥石歯面21に当接させてはす歯状砥石2及び被加工歯車Wを噛み合わせるように位置調節手段3を作動させる相対位置制御部71と、砥石回転手段4を作動させる砥石回転手段制御部72と、回転トルクを所定範囲に調節するように回転トルク制御手段5を作動させるトルク制御手段制御部73と、をもつ制御手段7とを有する。

(もっと読む)

レンズ研磨方法及びレンズ研磨装置

【課題】研磨ムラの少ない高精度のレンズ研磨を効率的に行うことが可能なレンズ研磨方法およびレンズ研磨装置を提供する。

【解決手段】レンズ研磨方法は、研磨装置の回転軸に保持され該回転軸を中心に回転駆動するレンズに対し、研磨ツールが回転軸の軸線と直交する方向及び軸線方向から、レンズの光学面に回転軸を中心に同心円状又は螺旋状のいずれかの研磨軌跡を描くように光学面を非球面形状に研磨するレンズ研磨方法であって、レンズを、研磨軌跡の旋回中心から離間した位置に配置する工程と、研磨ツールが光学面を研磨する時に、研磨ツールと光学面との間に所定の圧力を付与する工程とを備える。

(もっと読む)

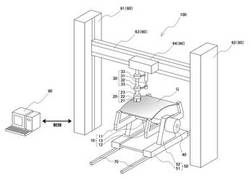

ワークの複合面取り加工装置およびそれを用いてワークの円筒研削加工およびオリフラ研削加工する方法

【課題】円筒状インゴットブロックの外周面を円筒研削加工およびオリフラ研削加工する際の生産時間を短くしたい。

【解決手段】 XRD機600を挟んで同一タイプのn(n=2〜4の整数)台の円筒研削

装置500と1台の円筒研削装置700を設け、n台の円筒研削装置500によるワークwの円筒

研削加工を、1台の円筒研削装置700でワークのオリフラ研削加工を同時平行になすこと

ができるように面取り加工プログラムを組むとともに、ワークの搬送ロボット200を付随

させた。

(もっと読む)

研削加工盤及び研削加工方法

【課題】ワークのセット替え並びに立ち上げに要する時間の短縮化を図ると共に、インプロセスゲージを使用しない場合であっても、不良品の発生を無くし、狙い寸法通りの良品を一発で研削加工することを可能にする研削加工技術を提供する。

【解決手段】ティーチング(当て込み)を実行し、その当て込み位置SXから所定の「試し研削量A」だけワーク2を研削した後、当該ワークの径を測定し、その測定結果に基づいて、仕上寸法となるまでに研削すべき残余量(残り研削量)を算出し、その「残り研削量R」だけ研削加工を実行する。

(もっと読む)

被加工物の加工方法

【課題】被加工物を1回で精度良く加工できるようにすること。

【解決手段】加工方法は、単位除去形状と被加工物との相対向きを変え、各相対向きの計算除去形状と目標除去形状の差分の内、最小の差分となる相対向きに回転研磨工具の回転軸と被加工物との相対位置を位置決めし、かつ滞留時間分布に従った、相対速度で被加工物を加工するようになっている。このため、本発明の加工方法は、1回の走査で、誤差の少ない加工が可能であるため、被加工面の高精度化と、繰返し加工する回数が減ることによる加工能率の向上が可能になる。

(もっと読む)

成形研削盤及びその制御方法

【課題】CNC成形研削盤において製品ワークを研削加工する成形砥石に対し補正ドレスを自動で行うことを課題とする。

【解決手段】制御部7Cの自動制御により製品ワークWに対し成形研削加工を行うCNC成形研削盤1において、制御部7Cは、砥石を成形するドレッサ手段21、23を制御するドレッサ制御手段と、成形された砥石である成形砥石11に係る形状を計測する形状計測手段13と、計測された結果と予め設定された目標成形砥石形状との差分情報を生成する差分情報生成手段とを備える。そして、制御部7Cは差分情報に応じて成形砥石11を補正ドレスするための制御を続行する。

(もっと読む)

眼鏡レンズ加工装置

【課題】 平仕上げ加工可能なレンズ厚を厚くする。

【解決手段】 ヤゲン加工用のヤゲン溝と平加工部分を持つ仕上げ加工具と、チャック軸を加工具回転軸に対して軸(X)方向に移動し加工具回転軸との軸間距離を変化させるY方向にチャック軸を移動する移動手段と、平加工モード選択時に粗加工後のレンズ周縁を玉型及びコバ位置検知手段の検知結果に基づいて移動手段を制御して平仕上げ加工する制御手段であってコバ厚が第1所定値を超えている場合には平仕上げの加工段階を複数の段階に分け各段階では前段階の未加工領域を平仕上げ加工するように、コバ位置検知手段により検知された前面コバ位置及び/又は後面コバ位置に基づいて各段階で平加工部分に対してレンズをX方向にずらした加工位置を決定し、決定された加工位置に基づいて移動手段を制御してレンズ周縁を平仕上げする制御手段と、を備える。

(もっと読む)

バリ取り装置

【課題】 コンベアに対するブラシ部材の相対高さの調整を自動で行え、調整のばらつきを抑え、かつ調整作業が容易なバリ取り装置を提供する。

【解決手段】 バリが上面に形成されたワークWを水平に搬送するコンベア1と、コンベア1の上方に配置されたバリ取りヘッド2と、コンベア1に対するバリ取りヘッド2の相対高さを調整する相対高さ調整機構3とを備える。バリ取りヘッド2は、ブラシ軸心O1回りに回転自在なロール状のブラシ部材20と、ブラシ部材20を旋回軸心O2回りに旋回自在に支持する旋回支持部材26とを有する。相対高さ調整機構3は、昇降駆動源50によりコンベア1またはバリ取りヘッド2を昇降させる。ブラシ部材20の下端を検出可能な投受光式のブラシ下端検出手段50と、ブラシ部材20の下端の検出に基づき昇降駆動源50を制御する昇降制御手段61とを設ける。

(もっと読む)

外周加工装置及び方法

【課題】ホルダによるレンズの芯出し精度や保持力を確保しつつレンズに対して異形部の形成等を含む外周加工を行うための外周加工装置及び方法を提供すること。

【解決手段】第1周面部分45aによって第1回転軸AX1に最も近接する異形部であるカット部分10ia,10ibを加工する際に、砥石部材14の外周とレンズ10のホルダ部分31a,32aとが干渉することを回避することが容易になる。これにより、レンズ10に対するホルダ部分31a,32aのサイズをある程度大きく確保することができ、ホルダ部分31a,32aによるレンズ10の芯出し精度や保持力を確保しつつ、レンズ10に対して異形部であるカット部分10ia,10ib等を精度よく形成することができる。

(もっと読む)

研削加工装置及び研削加工方法

【課題】研削対象側の回転軸と砥石側の回転軸との軸ズレを抑制し、高精度な球面形状を得ることのできる研削加工装置を提供し、研削対象に球状面の研削を行う研削加工方法を提供すること。

【解決手段】軸ズレ調整部60が、研削対象10及び砥石部材20が支持された状態でズレ度合測定部50によって測定された軸ズレに応じた各回転軸RA1,RA2の位置の調整を可能にしている。これにより、研削加工時における回転軸の軸ズレを抑制することができるので、作業性を損なうことなく高精度な球状面を再現性良く得ることができる。

(もっと読む)

研削方法

【課題】ウエーハに面焼け等の品質低下や破損を生じさせる恐れを低減可能な研削方法を提供する。

【解決手段】回転可能なチャックテーブル54と、該チャックテーブルで保持された被加工物11を研削する研削砥石32を含む研削ホイール30を回転可能に支持する研削手段と、該研削手段を研削送りする研削送り手段と、該研削砥石32に超音波振動を付与する超音波生成手段と、を備えた研削装置で、被加工物11を保持ステップと、該チャックテーブル54を回転させつつ該超音波生成手段を作動させて該研削砥石32に超音波振動を付与するとともに、該研削送り手段により該研削手段を研削送りして回転する該研削砥石32を被加工物11に削り込ませるステップと、該削り込みステップを実施した後、該超音波生成手段を停止させるとともに該研削送り手段により該研削手段を研削送りして被加工物11を研削する研削ステップと、を具備する。

(もっと読む)

研削加工装置及び方法

【課題】カップ砥石の摩耗やワークの形状を簡易に監視しつつ加工を行うことができる研削加工装置及び方法を提供すること。

【解決手段】砥石部材20に付随して設けられた付随センサ51が研削対象10の形状に関する情報を測定するので、研削対象10を第1ホルダ37から外さずに測定することができ、加工の途中段階で研削対象10の加工状態を確認することができる。これにより、第2ホルダ37等が変位しても、研削対象10の形状のズレ又はこれに相当する砥石部材20の摩耗を監視しつつ研削対象10の加工を行うことができる。

(もっと読む)

1 - 20 / 204

[ Back to top ]