Fターム[3C059AB03]の内容

放電加工、電解加工、複合加工 (4,787) | 加工形態 (837) | 創成加工 (480)

Fターム[3C059AB03]の下位に属するFターム

くり抜き加工 (346)

Fターム[3C059AB03]に分類される特許

41 - 60 / 134

電解研磨加工方法および装置

【課題】電解研磨と機械研磨とを同時に行う研磨加工方法および装置を提供すること。

【解決手段】電解液3中に加工ワーク1,2を浸漬し、その電解液3と加工ワーク1,2との間に電圧を印加して、前記加工ワーク1,2を電解研磨する電解研磨加工方法において、研磨材を含まない電解液3中に一対の加工ワーク1,2を浸漬するとともにそれらの加工ワーク1,2を前記電解液3を介して対向させて配置し、前記電解液3を介して対向している加工対象面がその面方向に相対移動するように、少なくとも一方の加工ワークを駆動することにより共ずりを生じさせ、かつ前記電解液3といずれかの加工ワークとの間に電圧を印加して研磨加工を行うことを特徴とする電解研磨加工方法である。

(もっと読む)

遠心回転機のインペラの製造方法

【課題】ブレード間の流路を容易、かつ精度良く加工することが可能な遠心回転機のインペラの製造方法を提供する。

【解決手段】インペラの外形を有する円盤体の外周側から、放電加工法により、流路と対応する形状の加工用電極を挿入して該流路の内の外周側の第一の範囲を形成する第一の流路形成工程S2と、円盤体の内周側から、流路の内の内周側の第二の範囲を形成する第二の流路形成工程S3とを行う。

(もっと読む)

被加工物をマイクロ放電加工により加工する装置及び方法

【課題】

【解決手段】本発明は、被加工物をマイクロ放電加工により加工する装置に関し、この装置は、その構成を変更することにより、前記構成を、加工段階から尖鋭化段階に交互に、かつ可逆的に移行させる機構(44,45,46,48)を備え、前記尖鋭化段階では、同じエッチング電極(20)の先端、及び別の電極(64)を電解浴(62)に浸漬して、前記先端の尖鋭化を電解加工により行なう。

(もっと読む)

放電加工装置及び方法

【課題】被加工物を加工するための新規の改善された放電加工装置及び方法を提供すること。

【解決手段】放電加工装置10は、電極11と被加工物100とを逆の電気極性に通電するように構成されたパルス発生器12と、電極11と被加工物100との間に加工液を通すように構成された加工液源13と、電極11と被加工物100を相対的に移動するように構成されたサーボモータ15とを備える。本放電加工装置10は更に、加工信号を検出するように構成された少なくとも1つの検出素子と、コントローラとを備える。コントローラは、パルス発生器12及びサーボモータ15を制御して予め設定された複数の第1のプロセスパラメータ142に応じて被加工物100を加工し、検出された加工信号を解析して第1の応答信号を生成し、第1のプロセスパラメータとは異なる予め設定された複数の第2のプロセスパラメータ142をアクティブにして被加工物100を加工する。

(もっと読む)

形彫放電加工における揺動放電加工方法及び揺動放電加工装置

【課題】NCプログラムにより多段の加工条件を組み合わせた穴掘り、穴明け等の加工を、プログラムに手を加えたり、変更したりすることなく、分割数と分割送り量の入力、設定だけで、目的とする加工条件が得る。

【解決手段】NCプログラムによる加工深さ方向の送り終了位置から、所定長さ手前の位置を選定し、この位置から加工送り終了位置までの加工送り長さと、前記手前の位置における側面方向の揺動拡大の揺動量とを、予め選定した分割数の微小の加工区間に分割し、該微小の分割加工区間毎の深さ方向と揺動方向の移動による前記手前の位置からの揺動放電加工を、前記手前の位置までの電気的加工条件を変更することなく、各微小の分割加工区間毎に加工の終了判定を行ないながらの加工を送り終了位置まで順次に進行させて、次の、NCプログラムの加工に切換える。

(もっと読む)

放電加工機および放電加工方法

【課題】 ワークの各種の腐食形態に柔軟に対応することができる放電加工機および放電加工方法を提供する。

【解決手段】 ワークWを加工液に浸漬しつつ該ワークWとワイヤ電極Eとの間に形成される極間9に、ワークWが正電位となり工具電極Eが負電位となる正極性およびワークが負電位となり工具電極Eが正電位となる逆極性の両極性を有する両極性電圧を印加して放電を発生させワークWの放電加工を行う放電加工機1において、極間9に印加される電圧の平均電圧を所定の値に設定する平均電圧設定装置50と、加工液にアデニンを添加するアデニン添加装置44と、を備え、極間9の平均電圧を所定の値に設定するとともに、加工液にアデニンを添加する。

(もっと読む)

バリ取り工具およびこれを用いた貫通孔のバリ取り方法、並びに貫通孔の面取り方法

【課題】いわゆる中細り構造を有することにより、交差貫通孔においても容易に貫通孔表側からバリ取りを行うことができるバリ取り工具、およびこれを用いた貫通孔のバリ取り方法、並びに貫通孔の面取り方法を提供する。

【解決手段】本発明にかかるバリ取り工具は、放電部と、軸部とを備える電極からなるバリ取り工具であって、上記放電部の水平方向の断面が取りうる径の長さは、バリ取りを行う貫通孔の水平方向の断面が取りうる径の長さよりも短く、上記放電部の水平方向の断面が取りうる径の長さが、上記軸部の水平方向の断面が取りうる径の長さよりも長い。

(もっと読む)

棒形状長尺部材の加工方法及び装置

【課題】長尺部材の追込み加工において、連続的で均一な加工面が得られる棒形状長尺部材の加工方法及び装置を提供することにある。

【解決手段】把持固定機構AAは、棒形状長尺部材7に装置設備を把持固定することで追込み加工の基準にする。回転機構BBは、円柱形状の放電加工用電極9を連続的に回転駆動させる。径方向駆動機構CCは、棒形状長尺部材7の径方向に、放電加工用電極9を回転駆動させた状態で、回転機構を径方向に移動する。軸方向駆動機構DDは、放電加工用電極により、径方向の加工を軸方向に連続的に継続すべく、回転機構を棒形状長尺部材の軸方向に移動する。

(もっと読む)

電気化学的穿孔加工装置

【課題】 複数個の電極を用い同時穿孔加工するとき、電気的加工(電解加工、放電加工)の不具合発生の徴候を検出し、電気的加工の不具合発生を未然に防ぎ、経済的、時間的損失発生を防止する。

【解決手段】 複数個の電極4の同時移動で被加工物1を穿孔する穿孔加工装置において、被加工物1を載置する加工槽2と、電極4を固定保持する電極ホルダ29及び各電極4に電解加工液を供給する加工液つぼ14を備えた電極保持体20と、電極保持体20の駆動制御と各電極4に給電する制御装置25と、給電分岐部23と電流検出部24とを有する分岐センサユニット21とを備え、制御装置25は、電流検出部24が検出する各検出電流値と例えば基準値メモリ27に格納されている理想的電解加工電流の電流波形を含む電流値との比較評価を比較評価処理部28で行い、検出電流が予め定められた許容範囲から超えたとき、異常信号を発生させる監視装置26を備える。

(もっと読む)

微細形状加工方法及びマイクロチップ

【課題】マイクロチップ等の微細加工のコスト削減を進展させることを可能とする。

【解決手段】基材3の表面に微細流路5を加工する微細形状加工方法において、基材3の表面に金属の薄膜7を形成する(a)薄膜形成工程と、薄膜7に放電加工により微細形状パターン9を貫通形成する(b)放電加工工程と、薄膜7に微細形状パターン9を備えた基板3をエッチングして薄膜7の微細形状パターン9に対応する微細流路5を基板3の表面に形成する(c)エッチング工程と、エッチング後に金属の薄膜7を除去して表面に微細流路5を有するマイクロチップ1を得る(d)除去工程とを備えたことを特徴とする。

(もっと読む)

放電加工機、放電加工機のジャンプ制御方法、放電加工方法及び放電加工プログラム。

【課題】放電加工のジャンプ動作において、ジャンプ動作の経路の設定に特段の困難が無く、かつジャンプ動作における加工電極とワークとの干渉を確実に防止することができる放電加工機、放電加工機のジャンプ制御方法及び放電加工プログラムを提供する。

【解決手段】加工電極4とワーク3との極間にパルス電圧を印加してワーク3を放電加工する際に、加工電極4のジャンプ動作の経路を既加工軌跡に設定するジャンプ動作制御手段12を具備することにより、特には困難性無く安全確実なジャンプ動作経路を設定することができ、ワーク3の損傷及び加工電極4の消耗を抑制することが可能となる。

(もっと読む)

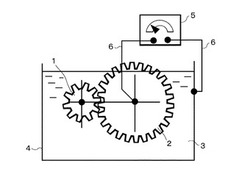

ウォームホイール、ウォームホイール用射出成形金型の製造方法、及びウォームホイールの製造方法

【課題】ウォームと噛み合う歯面の近傍に段差を生じることがなく、動力伝達時に騒音を生じにくいウォームホイールを提供する。

【解決手段】ウォームホイール1は、ウォーム101と噛み合って円筒ウォームギヤを構成する部分である円弧状歯部5と、この円弧状歯部5の一端側に接続されるはすば状歯部4とを有している。そして、円弧状歯部5とはすば状歯部4との境界部分7における歯3の歯たけ方向の任意の第1基準点14のねじれ角が、円弧状歯部5のノドの直径部分P0における歯3の歯たけ方向の前記第1基準点14に対応する第2基準点15のねじれ角と等しい。これにより、円弧状歯部5とはすば状歯部4との境界部分7の歯面に段差が生じることがなく、円弧状歯部5の歯面とはすば状歯部4の歯面が滑らかに接続される。

(もっと読む)

微細工具の製造方法及び微細工具の製造装置

【課題】容易に微細工具を製造することができる微細工具の製造方法及び微細工具の製造装置を提供する。

【解決手段】微細工具の製造方法は、棒状工具本体1の外周部を棒状工具本体1とは別の材料からなると共に、棒状工具本体1より除去成形が容易な材料のクラッド材2によって被覆して複合構造工具3を形成し、この複合構造工具3のクラッド材2の一部を除去して棒状工具本体1を必要長さに露出させて微細工具100を製造するものである。

(もっと読む)

タービン動翼の補修方法

【課題】溶接に起因した割れの発生を抑制したタービン動翼の補修方法を提供することにある。

【解決手段】タービン動翼先端部のフィンの損傷を補修するタービン動翼の補修方法であって、フィンの損傷箇所を肉盛溶接し(ステップS2)、フィンと肉盛溶接の境界領域をピーニング処理(ステップS4)した後に溶体化処理(ステップS6)してタービン動翼のフィンの損傷を補修するようにした。

(もっと読む)

複合加工機

【課題】レーザー測距機能を有する複合加工機を提供する。

【解決手段】複合加工機10は、電極20、極性の異なる二つの導電部27を有する給電手段30、電極20の通路23に気体または液体を供給可能な供給手段40、第一レーザー光波40を生じる第一放射器42、第二レーザー光波50を生じる第二放射器52及び感知制御手段60を備える。第一レーザー光波40と第二レーザー光波50は、それぞれ電極20の連結端21から通路23に沿って工作端22に向かって進んで工作対象物98に照射することが可能である。感知制御手段60は、第二レーザー光波50が工作対象物98に照射した後、反射されてくる光波を受け取ることが可能である。これにより、各種の形が異なる構造の加工を比較的迅速に行うことが可能となる。

(もっと読む)

放電加工方法及びその装置

【課題】複数の貫通穴を高精度に形成でき、かつその穴径及び穴形状のバラツキを少なくすることができる放電加工方法及びその装置を提供する。

【解決手段】加工テーブル3上に載置された被加工物2の加工面2bと、電極送りヘッド8に取り付けられる加工電極10をガイドする電極ガイド4の先端面4aとの距離を測定する測定手段12と、該測定手段に測定された距離に基づいて、電極ガイド又は加工テーブルを移動し、該距離を調整する制御手段13とを備えていて、測定された距離dが予め設定された距離d0と異なっている場合に、該制御手段によって電極ガイド又は加工テーブルを移動して該距離を調整する。その後、加工電極と被加工物との間に電圧を印加して放電加工を行う。

(もっと読む)

熱機関のための構成部品を製造する方法

本発明は、熱機関の構成部品の製造方法、特にタービン、コンプレッサ、エキスパンダ用の構成部品を製造する方法に関するものであって、該方法においては、該構成部品の素材が少なくともある部分において浸食により加工され、該浸食により生成された表面は、バレル研磨及び/又は電解研磨により、前記浸食により生成された白層が少なくともある部分においては完全に除去されるように処理される。本発明はさらに、前記本発明の方法を用いて製造された、熱機関用の構成部品に関する。 (もっと読む)

放電加工用リブ電極構体

【課題】放電加工用リブ電極をテーパ形状で精度よく位置決めすることにより、位置決め固着不良を解決し、位置決めの精度が良くかつ容易に当接固着できる放電加工用リブ電極構体を提供することにある。

【解決手段】成型金型のパーツを加工するために形彫り放電加工で使用される放電加工用リブ電極1と該放電加工用リブ電極と締結される放電加工用電極シャンク2とを含む放電加工用リブ電極構体において、前記放電加工用リブ電極1と前記放電加工用電極シャンク2とを固定する四角形状の金属ワッシャ3とボルト4とを備え、前記放電加工用リブ電極1が1対のテーパ状脚部1aを有し、前記放電加工用電極シャンク2が前記1対のテーパ状脚部1aを受容するテーパ状突出部2b2を有する壁面2bと、前記テーパ状脚部1a先端と対向する電極突き当て面2aと、金属ワッシャ側面と対向する突き当て面2dとを有する。

(もっと読む)

加工用データ作成装置、作成方法、及び作成プログラム

【課題】歯車形状のばらつきの発生を防止する。

【解決手段】原点O1(α1=0,β1=0)を通るxy座標において、歯車の外形軌跡L上に位置する複数の座標点P1(X1,Y1),P2(X2,Y2),P3(X3,Y3),…の座標を演算し、第1座標点P1と第2座標点P2とを通り原点O1を中心とした中心角10°の円弧s1(半径r1)を算出する。そして第2座標点P2及び第3座標点P3を結ぶ線分gを算出し、垂直二等分線mと円弧s1の半径線h1との交点O2を算出し、交点O2を中心とし、上記交点から第2座標点P2までの距離を半径r2とする円弧s2を算出し、円弧s2を第2座標点P2から第3座標点P3までの歯車外形軌跡の近似データとすると、円弧s1,s2の端部がその半径線h1,h2に対して直角をなす。

(もっと読む)

放電加工機

【課題】ジャンプパターンに応じて加工電極の位置を補正し、加工精度の向上が図られた放電加工機を提供する。

【解決手段】放電加工機の制御装置11は、ジャンプ動作の所定の動作条件に対応させて設定した変位量を記憶する記憶部25と、ジャンプ動作の動作条件及び記憶部25に記憶されたデータに基づいて加工電極とワークとの相対移動量を補正する補正部29とを有する。補正部29は、求めた補正量の情報を軸移動指令部21に送ることにより、送り軸移動指令部21が作成する移動指令を補正する。

(もっと読む)

41 - 60 / 134

[ Back to top ]