Fターム[3C100BB01]の内容

Fターム[3C100BB01]の下位に属するFターム

Fターム[3C100BB01]に分類される特許

141 - 160 / 318

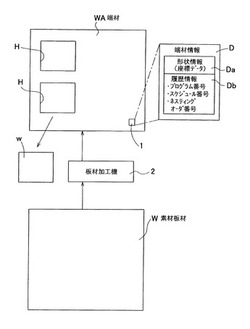

板材管理方法および管理装置

【課題】 実物の端材と記憶情報との対応誤りを生じることなく、端材の形状が簡単に管理できる板材管理方法を提供する。

【解決手段】 素材板材Wから一部を切り取る加工を行った残り部分となる板材である端材WAに記録媒体1を取付ける。この記録媒体1に、端材WAに関する情報である端材情報Dとして、前記端材WAの形状を示す情報を記録する。あるいは、データ管理手段と照合して端材WAの形状の情報を得るための識別情報を記録する。

(もっと読む)

工程管理システム

【課題】簡易な設備で、生産物毎に工程を担当した作業者を特定することが可能な工程管理システムを提供する。

【解決手段】生産物ICタグ3を付した生産物2が搬入されると共に、作業者ICタグ5−1〜5−nを付けた作業者4−14−nが作業をする工程1−1〜1−nには、個別にアンテナ11−1〜11−nが設置されている。アンテナ11−1〜11−nには、アンテナ切替器12、リーダライタ装置13及び上位装置14が順次接続されている。例えば、生産物2及び作業者4−1が工程1−1にあるとき、上位装置14は、生産物ICタグ3から生産物IDを、作業者ICタグ5−1から作業者IDを取得する。作業者IDを取得できることにより、1人の作業者が複数の工程を担当したとしても、生産物ごと及び工程ごとに担当した作業者を特定することができる。

(もっと読む)

サプライチェーンの効率化支援方法

【課題】当初想定した生産変動を上回る生産変動が生じても、資材の欠品を生ずることがなく、資材の在庫費用及び資材調達の物流費用の合計費用を最小とすることができるサプライチェーンの効率化支援方法を提供する。

【解決手段】当初想定した当初生産変動を上回る拡大生産変動が生じた場合を想定し、資材を調達する所定物流ルートに臨時物流ルートを加え、更に集約倉庫情報を加えサプライチェーンモデルでシミュレーションを行い、拡大生産変動時に欠品を起こさない、且つ資材の生産工程での在庫費用及び資材価格を含む資材調達の物流費用との合計費用が最小となる資材の在庫数と調達の選定及び集約倉庫の共通資材の移転の策定を算出する。これにより、工程の在庫費用と物流費用の合計費用を抑制しつつ、生産工程の資材の欠品を防止する。

(もっと読む)

基板処理装置のスケジュール作成方法及びそのプログラム

【課題】複数種類の配置方法を備えることにより、スケジュール作成時間が長くなることを防止するとともに、稼働率を向上させることができる基板処理装置のスケジュール作成方法を提供する。

【解決手段】基本配置方法と、第1配置方法と、第2配置方法と、第3配置方法と、第4配置方法のスケジュール作成方法を用いてスケジュールを作成し(ステップS3)、規定時間内にスケジュールが作成されたスケジュールのうち、終了予定時刻が早いスケジュールを選択(ステップS7)して実行することにより、基板処理装置の稼働率を向上させることができる。その上、複数種類の配置方法を備えることにより、スケジュール作成時間が長くなることを防止することができる。

(もっと読む)

スケジュール管理装置、方法及びプログラム

【課題】操作部による特定ジョブ(工程)の移動操作に際して、納期遅れや投入遅れの発生を生じないための移動可能な時間範囲を作業者に報知する。

【解決手段】本発明のスケジュール管理装置は、各工程における作業の工程最早着手時点と工程終了時点とを読み出して表示器にガントチャートを表示するスケジュール表示部109と、指定された矩形枠を移動指示位置に移動表示させる移動中ジョブ表示部111と、移動指示された矩形枠の移動結果に基づいて各工程の作業の工程最早着手時点と工程終了時点の再計算を実行するスケジュール更新部107を含み、さらに、各作業の工程最早着手時点と工程終了時点とから各作業の時間軸方向への移動可能範囲を算出する工程計算部101とを備え、移動中ジョブ表示部111は、指定された矩形枠に対する表示器上での移動に対して、該矩形枠が移動可能範囲の内外の位置にあるとき表示形態が変得るようにしている。

(もっと読む)

製造不良要因解析支援装置

【課題】製品出荷後に招来したクレームや工場内の検査工程で発生した不良要因の迅速な特定を支援する製造不良要因解析支援装置を提供する。

【解決手段】工程情報収集手段112は、記憶部114に記憶されている製品、部品、設備、作業者などの製造にかかわる情報を収集し、収集した上記製造にかかわる情報を解析支援制御手段200に伝送し、解析支援制御手段200は、上記製造にかかわる情報を製品の製造ロット番号(製造ロットNo.)や識別番号などに紐付けて製造履歴情報蓄積手段300に格納し製造履歴情報として管理する。解析支援制御手段200は、格納された製造履歴情報を読み込み、製品単位、製造順に並べた製品の製造ロット番号または個体識別番号とその製造に係わる情報項目とのマトリックス表上に、対応した情報項目の内容を同一内容毎に括って製造履歴情報表示手段400上に表示する。

(もっと読む)

製造指図作成プログラム及び製造指図作成装置

【課題】異なる製造工程、製品品目の生産システムに対して共通のプログラムで製造指図を作成できるようにする。

【解決手段】指図展開部13は、予め定義されている指図展開系マスタ17を参照して、計画データを特定する計画グループIDと対応付けられているアプリケーションを順に実行する。そして、指図出力系マスタ19を参照して、実行結果のデータと計画データを指図データの該当するカラムに格納し、その指図データを製造工程を管理するシステムに出力する。

(もっと読む)

生産計画作成支援装置、生産計画作成支援方法および生産計画作成支援プログラム

【課題】納得できる生産計画を短時間で作成可能な生産計画作成支援装置、生産計画作成支援方法および生産計画作成支援プログラムを提供する。

【解決手段】まず、つなぎとなる部分における処理対象材の処理順を作成する手段1と、これに引き続いて、今回生産計画を作成する処理対象材をその属性に基づき2以上のグループに分類し、このグループの処理順を、評価点が最適となるように決定し、さらに各グループ内に属する処理対象材の処理順を所定の属性に基づき決定して初期処理順を作成する手段2と、作成した初期処理順において、制約違反となっている箇所を明示的に表示する手段3と、作成した初期処理順について、オペレータに対し、部分的に処理順を再度作成し直す領域の指定を促す手段4と、この手段4を介して指定された領域について、深さ優先探索法を用いて処理順の再作成を行い、その結果を表示する手段5とを備える。

(もっと読む)

指令ロット量の調整方法

【課題】下流工程のロット量の指令値を調整して、上流工程で生産された部品の品種切替えが発生した場合でも、切替え前の部品の余剰発生をなくす。

【解決手段】上流工程Aで生産された部品aを下流工程Bにて組立てて製品bを生産する際に、上流工程Aのロット量をMとし、下流工程Bの製品生産能力をKとしたときに、前日の生産予定数が上記Kよりもp個少ない場合にはT=K+p、前日の生産予定数が上記Kよりもq個多い場合にはT=K−qで表わされる量Tを当該日の日別仮ロット量とし、この日別仮ロット量Tを上記ロット量Mで割った商をL余りをRとしたときに、以下の式を用いて算出されるNを次に下流工程Bで生産する製品bの指令ロット量とした。

R<(M/2)のとき、N=M×L

R≧(M/2)のとき、N=M×(L+1)

(もっと読む)

異機種同時生産ラインにおける組立支援システム

【課題】 各組立ステーションにおける組立作業者の側で、それぞれの組立ステーションにある部品棚に対応する生産管理装置側の間口別部品割付テーブルの内容を、間口コードや部品コードと言った組立作業者にとっては通常接し難い複雑な情報を知らずとも、容易に変更可能とすること。

【解決手段】 登録モード用の制御手段には、部品棚の各間口に設けられた間口検知器からの検知信号に基づいて該当する検知間口情報を生成する検知間口情報生成手段と、部品情報読取器の読み取り操作により登録対象となる部品情報を生成する部品情報生成手段と、検知間口情報生成手段により生成された検知間口情報と前記部品情報生成手段により生成された登録対象部品情報とを含むテーブル更新要求を前記工程管理装置へと通知する通知手段と、が含まれている。

(もっと読む)

異機種同時生産ラインにおける組立支援システム

【課題】 部品在庫カウンタを介して、前記部品棚を構成する各間口の部品在庫をリアルタイムに監視可能とする異機種同時生産ラインに適用される組立支援システムを提供すること。

【解決手段】 生産工程管理装置と、部品棚と、部品棚管理装置とを含む異機種同時生産ラインにおける組立支援システムであって、部品棚管理装置には、部品棚の各間口の取出用開口の間口検知器からの検知信号に基づいて、該当する間口の部品在庫カウンタのカウント値を予め決められた部品取出個数相当値だけ減算する取出時の部品在庫カウンタ更新手段と、部品棚の各間口の投入用開口の間口検知器からの検知信号とに基づいて、該当する間口の部品在庫カウンタのカウント値を予め決められた又は別途入力された部品投入個数相当値だけ加算する投入時の部品在庫カウンタ更新手段と、が含まれていることを特徴とする。

(もっと読む)

製品の履歴情報管理システム及び製品の履歴情報管理方法

【課題】複数の原材料が使用されている製品又は複数の生産工程により製造される製品でも単一の製品に単一の履歴情報の印字で管理でき、製造日時または製造時刻を印字するスペース以外に印字スペースを確保することが困難な製品においても対応可能な製品の履歴情報管理システムを提供する。

【解決手段】本発明の履歴情報管理システム100は、容器Pに飲料が充填された充填日時D1、T1を印字する容器印字装置30と、容器印字装置30により充填日時D1、T1が印字された容器Pの生産履歴情報とその容器Pに印字されている充填日時D1、T1とが関連付けて記憶される記憶装置51と、を備える。

(もっと読む)

生産計画作成装置

【課題】少人数の生産ラインのモチベーションの向上を図り生産性を上昇させる。

【解決手段】製作に要する時間を作業工数で換算した基準工数データベース2と、ラインの段取り替えを基準工数に換算する段取り係数データベース3と、休憩の開始時刻と終了時刻を登録した休憩データベースを備え、作業人数と稼動時間を入力すると、段取り時間を稼動時間から差し引き、作業人数を掛けて基準工数で除して生産計画数を算出し、その生産計画数と基準工数を掛けて段取り時間を加えて、作業開始からの経過所要時間を算出し、その経過所要時間と休憩テータベースの登録データとから生産終了時刻を算出して出力するようにする。こうすることで、現場作業員が「作業人数」と「稼動時間」の入力だけで生産計画を立案できるようにして、生産への参加意識を持てるようにすることで、モチベーションの向上を図る。

(もっと読む)

生産計画装置及びその方法並びに生産計画プログラム

【課題】製品の払い出し要求日を最大遵守し、かつ日別の設定されたライン能力の制約を満たし、ライン能力を超えることがなく、払い出しの遅れの生じないこと。

【解決手段】製品の投入計画Hから品目別の累積投入計画数Pに前倒しする日数Fを加算して品目毎の上限制約値Pfを算出すると共に、品目毎の投入計画数Pに対して品目毎の後倒しする日数Rを加算して品目毎の下限制約値Prを算出し、各平準化バケット期間B1、B2、…、Bm別の投入数最大値の総和の情報を評価指標とし、製造ラインの能力、品目毎の累積投入計画数Pの投入総数Pm、上限制約値Pf、下限制約値Pr及び品目別日別投入数上限Pmを最適化制約条件として最適化を行い、品目毎の投入計画数Hを平準化した品目別の平準化バケット期間B1、B2、…、Bm別の投入数最大値と品目別日別投入数とを求める。

(もっと読む)

サプライチェーン管理システム

サプライチェーンを含むサプライチェーン管理システムにおける商品輸送方法。本方法は、ネットワークを介し前記サプライチェーンの少なくとも1つのメンバーによりアクセス可能なデータベースと、該データベースと通信するネットワークとを提供するステップと、前記サプライチェーンにおいて輸送されるよう構成されるコンテナを提供し、前記コンテナを用いて1以上の商品を担持するステップと、前記商品を担持するコンテナに少なくとも1つのセンサを割り当てるステップと、前記少なくとも1つのセンサを前記商品に関連付けるステップと、前記センサを用いて前記商品の少なくとも1つの状態を検知し、前記少なくとも1つの商品の状態を示す信号を生成するステップと、前記コンテナにより担持される前記商品に関する情報を特定するステップと、前記センサから前記商品の識別に関するデータを取得するステップと、前記少なくとも1つの商品の状態を示す信号と前記取得したデータとを前記ネットワークを介し配信するステップと、前記信号と前記取得したデータとを前記データベースに格納するステップと、前記ネットワークを介し前記サプライチェーン全体において前記商品を監視するステップと、前記信号と前記取得したデータとに基づき、前記サプライチェーンにおける前記商品の保存及び輸送の少なくとも1つを管理するステップとを有する。  (もっと読む)

(もっと読む)

部品配置システム、部品配置方法、部品配置管理プログラムおよびそれを格納したコンピュータ読取り可能な記録媒体

【課題】多くの機種の製品を生産する生産量の多い工場において各製品を複数種の部品を用いて生産する場合に、部品の運搬ロスを削減する。

【解決手段】生産計画を格納した生産計画格納部300と、部品情報を格納した部品情報データベース部100と、置場情報を格納した置場情報データベース部200と、生産順序を格納した部品構成表格納部400と、これら各部の情報に基づき、部品の最適な配置位置を示す部品配置マップを作成する部品配置マップ作成手段500と、現状の部品配置と作成した部品配置マップとを照合する部品配置マップ照合手段700と、照合結果に基づき部品を移動することにより置場を常に最適な配置位置にする際に、部品の移動量が最小になるように部品の移動の指示を出す部品移動場所演算手段800とを備える。

(もっと読む)

半導体製造装置データ収集装置及び半導体製造システム

【課題】半導体製造装置と生産管理システムとのオンライン接続が不可能な状況下であっても半導体製造装置からのプロセスデータの収集を可能とする半導体製造装置データ収集装置及び半導体製造システムを提供する。

【解決手段】生産管理システム20と通信を行う生産管理I/F部11、半導体製造装置30と通信を行う装置I/F部12、生産管理システムと生産管理システムI/F部11との間で通信が不可である場合、装置I/F部12を介して半導体製造装置30と通信を行う生産管理システム代替部13を備え、生産管理システムと生産管理システムI/F部との間で通信可である場合生産管理システムと半導体製造装置との間で通信を行って半導体製造装置からのプロセスデータを受信し、通信不可の場合装置I/F部を介して生産管理システム代替部と半導体製造装置との間で通信を行ってプロセスデータを受信する。

(もっと読む)

ガスコンロ及びガスコンロの製造販売管理システム

【課題】複数種類の天板のうちの一の天板と複数種類の本体のうちの一の本体とを任意に組み合わせたガスコンロにおいて、製造・在庫管理の簡素化を図ることができるガスコンロ及びガスコンロの製造販売管理システムを提供する。

【解決手段】営業所にて、顧客にカタログからガスコンロの好みの本体及び天板を各々選択してもらい、営業所端末20から通信回線40で繋がった母店端末30に、受注情報を送信する。母店端末30では、営業所端末20から受注情報を受信すると母店在庫記憶エリアに当該受注情報が示す品番の組合せから成る本体2及び天板3が在庫するか否かを検索し、母店在庫が有る場合には、出荷処理をし、母店在庫が無い場合には、本社サーバ10に通信回線40を介して、本体2及び天板3の品番と発送先を示す情報からなる注文情報を送信する。

(もっと読む)

実装ライン監視システム

【課題】複数本の部品実装ラインを1台の実装ライン監視装置で監視でき、かつ、稼働率等の推移をリアルタイムに表示できる実装ライン監視システムを提供する。

【解決手段】複数の部品実装ラインのそれぞれのラインについて、少なくとも稼働率、吸着率、実装率を算出するためのデータを該複数の部品実装ラインから受信して蓄えることができるデータベースサーバ12と、前記複数の部品実装ラインのそれぞれのラインについて、少なくとも稼働率、吸着率、実装率を算出するためのデータを該データベースサーバ12から受信して、前記複数の部品実装ラインのそれぞれのラインについて、少なくとも稼働率、吸着率、実装率の推移をリアルタイムに画面上に表示でき、さらに、少なくとも稼働率、吸着率、実装率についての基準値を指定でき、該基準値を下回った部品実装ラインについて、画面上に警告を表示する1台の実装ライン監視装置14と、を設ける。

(もっと読む)

生産計画支援装置、生産計画支援方法、プログラム、データ構造、及び表示方法

【課題】本発明は、連産物も含め、同一工程から生産される全品目にとっての在庫低減が可能な生産計画支援装置を提供する。

を提供する。

【解決手段】生産計画支援装置1は、連産物所要量演算制御手段32とオーダ生成制御手段52とを含む。連産物所要量演算制御手段32は、同一工程にて生産される主要生産品と連産物とを含む全生産品目のデマンド情報を、時系列の古いデマンド情報からオーダ生成する対象とし、他の生産品目への生成オーダ量で生じる在庫を把握し、主要生産品と連産物に共通の生成オーダ量を演算する制御を行う。オーダ生成制御手段52は、この結果に基づき生成オーダを生成する制御を行う。

(もっと読む)

141 - 160 / 318

[ Back to top ]