Fターム[3C100BB05]の内容

Fターム[3C100BB05]に分類される特許

121 - 140 / 437

サプライチェーン支援システム

【課題】サプライチェーンにリスク事象が生じた時に、リスク損失を最小とする体制とリスク費用を導出してサプライチェーンの最適化を図るサプライチェーン支援システムを提供する。

【解決手段】サプライチェーン情報取得手段と、定常時とリスク事象発生時とに個別に対応したサプライチェーンモデルを設定するモデル設定手段と、サプライチェーンでの時系列的状況を推定した推定データを導出する推定データ導出手段と、サプライチェーンから実績データを時系列的に取得する実績データ取得手段と、推定データと実績データの比率からリスク事象発生の有無を判断するリスク判断手段と、リスク事象発生がした時に、リスク対応サプライチェーンモデルを用いて、シミュレーションを行い、リスク事象発生時に生じるリスク損失を最小とするサプライチェーンの体制とリスク費用を導出するリスク体制導出手段と、を有する。

(もっと読む)

部品管理システムおよび部品管理方法

【課題】部品管理システムと部品管理方法において、保管スペースの増大を抑制すると共に製品の生産順序を反映して部品を保管し、効率良く迅速に生産ラインに供給できるように部品を管理することを可能とする。

【解決手段】部品管理システム1は、生産ライン2への直接の部品供給源となる部品管理棚3と、生産計画のデータや部品のカテゴリを定めたデータ等を記憶する記憶部4と、各データに基づいて部品管理棚3に品番毎および部品のカテゴリ毎に所定量の部品を保管する保管領域αを生産計画順に設定し、その結果を出力する制御部5と、前記結果を表示する表示装置7とを備えている。制御部5は、生産計画から要求される部品数が保管領域αに保管される所定量を超える場合に隣り合う複数の保管領域αを割り当てる。部品管理棚3がバッファとして機能し、作業者M2は部品管理棚3から生産ライン2へと配列順番に部品を搬送して生産ラインに効率良く供給できる。

(もっと読む)

停滞部品管理装置および停滞部品管理方法

【課題】作業者が部品のピッキングを行う際に作業体勢の改善を図ることができ、しかも、部品棚の長期に停滞している部品の配置を指示することができる停滞部品管理装置を提供する。

【解決手段】停滞部品管理装置は、部品棚内の位置アドレスと配置される部品の出庫履歴情報とを関連づける棚割管理テーブル401が記憶される記憶部と、部品棚の所定の基準位置と該基準位置からの部品の所定の配置方向に基づいて、配置方向における隣接する位置アドレスに配置された比較対象部品の使用頻度を部品出庫履歴情報から算出し、比較対象部品のうち使用頻度の少ない部品が基準位置より離れた位置に配置されるように、比較対象の部品の位置アドレスの変更を指示する棚割更新処理部8とを有する。

(もっと読む)

生産管理システムの作業工程管理端末及びその表示方法

【課題】作業工程で扱われる部品の状況をいつでも、容易に確認することができるようにする。

【解決手段】タッチパネルを備えた第2の表示部3(図1)で表示される操作画面(図4)で作業工程を指定することにより、この指定された作業工程(ここでは、「下拵え」工程グループの「曲げ」工程)の作業リスト画面46が表示される。この作業リスト画面46では、この作業工程での作業予定の部品の一覧を表わした予定トレイ48とこの作業工程の作業中及び作業完了の部品の一覧を表わす作業・作業予定トレイ49とが設けられており、夫々のトレイ48,49毎に、部品の図番や品番,材質などの部品情報や、この作業工程の予定日,実績日などの部品のこの作業工程での状況などが表示される。

(もっと読む)

管理装置及び管理方法

【課題】在庫の量を適切に保持することを可能とすること。

【解決手段】各製品の生産拠点から販売拠点までの輸送に要する時間を表す輸送手番と、各製品の製造に要する時間を表す製造手番と、販売拠点において将来の所定期間に販売する予定となっている製品数を表す販売計画と、を記憶する記憶部を備えた管理装置が、記憶部に記憶されている販売計画のうち、現時点から輸送手番及び製造手番分の日数後における販売計画を読み出し、読み出した販売計画に基づいて、現時点で生産すべき製品数を表す生産計画を生成する。

(もっと読む)

産業プラントの運転制御システム

【課題】生産量の急変や製品種の変更に対して、その時点で精度の高い需要用役量予測を行い、その予測によって無駄なく必要な用役を供給し、省エネとCO2削減を行うことを目的とする。

【解決手段】生産設備に必要な用役を供給する用役設備を制御するための指令値を作成するプラント運転監視制御システムにおいて、生産設備で生産される被生産物に与えられるべき時間経過に対する物性値を定めた製造処方と、被生産物の生産開始時刻、生産終了時刻生産量および生産開始時刻から生産終了時刻の間に生産される被生産物の生産量を定めた生産計画に基づいて、時刻経過に対して被生産物を生産するにあたり必要十分な用役の需要量を示した用役需要量パターンを生成する。このように得られた用役需要量パターンを用いて、用役設備に対する指令値を算出し用役設備を制御することを特徴とする。

(もっと読む)

在庫引当シミュレーション装置および在庫引当シミュレーション方法

【課題】在庫引当時に発生する作業コストを考慮して在庫引当を行うことのできる在庫引当シミュレーション装置を提供する。

【解決手段】長尺製品の在庫品にかかる情報を保持した在庫品データを取得し、複数の在庫品データを組合せた場合に、複数の在庫品データにかかる各在庫品の長さの合計が受注長を満たす在庫品データについて仮引当を行う、仮引当部と、仮引当部において仮引当を行った在庫品データにかかる在庫品の端部の部品がいずれの形状であるかに基づいて、複数の在庫品データにかかる各在庫品の出荷時に要する切断および連結の作業コストを算出して、本引当を行うべき在庫品データを決定する、本引当部とを備える。

(もっと読む)

原料配合方法及び装置

【課題】複数種類の原料を配合する原料配合プロセスにおいて、配合すべき原料の質量を、容器や袋等に梱包された質量に対応する離散的な数値で扱うことができる原料配合方法を提供する。

【解決手段】原料配合方法は、複数の成分を互いに異なる比率で含有する複数種類の原料であって、所定の質量でそれぞれ梱包されている複数種類の原料の内から、1つ又は複数種類の原料を梱包されている質量の単位で選択することにより、配合後の原料において所望の質量及び所望の範囲の成分比となるように原料を配合する方法において、配合後の原料において要求される要求質量及び成分比の要求範囲に関する条件を設定する条件設定ステップS1と、該条件設定ステップにおいて設定された条件に基づいて、配合に使用可能な種類及び質量の組み合わせを梱包されている質量の単位で表す組合せテーブルを作成するテーブル作成ステップS2とを含むことを特徴とする。

(もっと読む)

部品構成表管理システム

【課題】類似製品の一纏めの部品構成表を意図した通りに展開表示及び編集可能とする。

【解決手段】部品構成表管理システムのデータ処理装置が、1つの製品の構成情報に表示順とグループコードとを設定して、各製品毎に構成マスタテーブルに格納し、構成表番号と、製品品番と、基本モデルフラグとを対応付けて構成表情報として格納し、構成表情報から取得した全ての製品品番に対応する構成情報を構成マスタテーブルから取得し、基本モデルの製品の部品構成を構成展開し取得数分だけ列を生成して部品構成表の初期形態を生成し、基本モデル以外の製品を順次処理対象として、処理対象製品の部品構成を構成展開して基本モデルの構成展開結果と比較し、初期形態の部品構成表に対して行挿入を行うと共に該当列に員数をセットして部品構成表を組み立て、組み立てた部品構成表を構成表表示編集画面に表示する。

(もっと読む)

被切断材及び端材の管理方法

【課題】搬入された素材やこの素材を切断したときに生じた端材を合理的に管理する。

【解決手段】素材1を受け入れたとき、材質及び板厚及び製造条件及び平面形状と寸法を含む被切断材情報を記憶部に記憶させ被切断材認識情報を書き込んだICタグ10を素材1に添えて貯蔵しておく。素材1に対する切断が終了して端材2、3が発生したとき、端材2、3毎に素材1の材質及び板厚及び製造条件に加えて平面形状と寸法を入力して端材情報として記憶させ端材認識情報をICタグ10−2、10−3に書き込み、夫々端材2、3に添えて端材貯蔵領域に貯蔵する。素材貯蔵領域に貯蔵された素材1毎に添えられたICタグ10A〜10Dに書き込まれた被切断材認識情報、及び端材貯蔵領域に貯蔵された端材2、3毎に添えられたICタグ10−2、10−3に書き込まれた端材認識情報をリーダライター17によって読みとることで、素材1及び端材2、3の管理を行う。

(もっと読む)

バッチプロセスキャンペーン管理システム

【課題】バッチプロセスキャンペーンを柔軟に作成、編集、実行することを可能にするバッチプロセス用のキャンペーン管理手法を提供する。

【解決手段】キャンペーン管理手法はバッチ情報要求メッセージをバッチ実行機能に送信し、バッチ実行機能は要求されたバッチ情報をデータベースから抽出し、要求されたバッチ情報の入った応答メッセージをキャンペーン管理機能に送信する。キャンペーン管理機能はグラフィカル表示を通じてユーザに表示し、ユーザがバッチプロセスキャンペーンに含まれるバッチ情報を選択することを可能にし、特別なスタートアップおよびクリーンアップバッチを含む複数のタイプのバッチを持ったキャンペーンを作成することが出来る。ユーザはバッチやキャンペーンを付け加えることが出来、実行されているキャンペーン内の非リリースのバッチを編集もしくは削除が出来る。さらに、セキュリティ機能を使ってユーザのアクセスを制御している。

(もっと読む)

バッチプロセスキャンペーン実行方法、バッチプロセスキャンペーン実行システム。

【課題】バッチプロセスキャンペーンを柔軟に作成、編集、実行することを可能にするバッチプロセスキャンペーン作成方法を提供する。

【解決手段】キャンペーン管理手法はバッチ情報要求をバッチ実行機能に送信し、バッチ実行機能は要求されたバッチ情報をデータベースから抽出し、要求されたバッチ情報の入った応答メッセージを送信する。キャンペーン管理機能は要求したバッチ情報をグラフィカル表示を通じてユーザに表示し、ユーザがバッチプロセスキャンペーンに含まれるバッチ情報を選択することを可能にし、ユーザは特別なスタートアップおよびクリーンアップバッチを含む複数のタイプのバッチを持ったキャンペーンを作成することが出来る。また、ユーザはバッチやキャンペーンを付け加えることが出来、実行されているキャンペーン内の非リリースのバッチを編集もしくは削除が出来る。さらに、キャンペーン管理機能はユーザのアクセスを制御している。

(もっと読む)

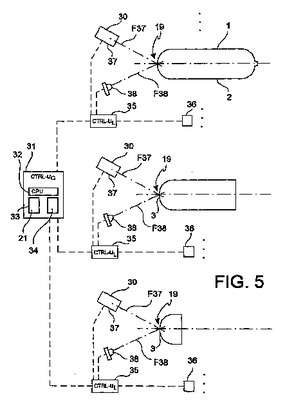

レンズ製造システム、レンズ製造方法、コンピュータプログラム、レンズ設計データ利用管理システム、レンズ設計データ利用管理装置、レンズ加工管理装置、レンズ加工管理方法、レンズ加工管理システム、レンズ設計データ利用管理プログラム、及びレンズ加工管理プログラム

【課題】本発明の態様に係る目的は、データを使用したレンズ加工を適切に管理することが可能なレンズ加工管理システムを提供する。

【解決手段】レンズ加工管理システム(220)は、設計データに基づいてレンズを加工するレンズ加工部(b17)と、レンズ材料又はレンズ半製品に実質的に付属される認証部(224)と、認証部を用いて、レンズの加工にかかる認証処理を行う認証処理部(226)と、を備える。

(もっと読む)

ガスシリンダのための追跡情報を作成するための方法及びシステム

【構成】未加工金属片(3)から製造された金属シリンダ本体(2)を有するガスシリンダ(1)のための追跡情報を作成するための方法は、未加工金属片(3)に識別コード(20)を含んだ個別マーク(19)を付する工程と、未加工金属片(3)の少なくとも一つの変態又はコントロール処理中に、個別マーク(19)を読み取ることにより未加工金属片(3)の識別コード(20)を識別し、変態又はコントロール処理の結果の少なくとも一つの処理パラメータを識別コード(20)と関連付ける工程と、その処理パラメータの識別コートとの関連性に関する情報をデータベース(21)に保存する工程とを含んでいる。  (もっと読む)

(もっと読む)

部材割付システム

【課題】既存の部材割付方法の計算結果を利用して、製品の仕様ごとに用意された数種類の長さの原材料群から要求製品を切り出す組合せの最適化をする。探索法を改善して演算時間を短縮する。

【解決手段】予め求めた初期実行可能解の目的関数の値を最大値とし、原材料の使用本数について緩和された制約条件式0≦xi≦1を設定してシンプレックス演算処理をする。その結果得られた目的関数の値を最小値として、その範囲の目的関数の値をとる原材料の使用本数の組合せを列挙する。その後、原材料の使用本数の組合せを固定した制約条件でシンプレックス演算処理を実行し、得られた複数の非整数解を所定の評価式で評価する。この評価式による判定結果に基づき、山登り法、ランダムリスタート法、焼き鈍し法等により、探索範囲を絞り込む。

(もっと読む)

サプライチェーンの効率化支援方法

【課題】製品の欠品による納品率の低下を防ぐとともに、仕向け先製品毎の生産終了時にその専用部品の廃棄ロスを抑制することができるサプライチェーン効率化支援方法を提供する。

【解決手段】サプライチェーンモデルを用い、仕向け先製品毎の販売終了時期が確定される都度、コンピューター上でシミュレーションを行い、生産終了時に余剰在庫となり廃棄される専用資材の廃棄費用が最小となる、製品の供給数を導出し、販売及び生産終了時期確定以降の販売計画、生産計画、資材調達計画を作成する。前記販売計画と実際の販売状況とにずれが生じた時に、前記サプライチェーンモデルでシミュレーションを行い、生産終了時に余剰在庫となり廃棄される専用資材の廃棄費用が最小となる、前記時点以降の製品の供給数を導出し、修正した販売計画、生産計画、資材調達計画を作成する。

(もっと読む)

フォーキャスト管理システム、その制御方法及びそのプログラム

【課題】部品リードタイムを短縮することを可能とする。

【解決手段】本発明に関わるフォーキャスト管理システムSは、完成製品の要求納期を基準に、注文予定情報から、完成製品を構成する部品に展開して該部品の個々の必要期限を明らかにし、部品の必要期限を、部品を購入する部品取引先に表示装置60、81で提示する未注文部品提示手段13、14と、完成製品を構成する既注文手配された部品の必要期限を表示装置60、81で提示する既注文部品提示手段13、14と、記憶部518に記憶される過去の部品入荷情報を基に、納期遵守率を、既定の納期を守った発注である通常発注、または既定の納期より短納期の発注である短納期発注、または前記通常発注と前記短納期発注との和の累計別に、表示装置60、81で表示する納期遵守率表示手段15とを備える。

(もっと読む)

部材キッティング指示装置及びこれを用いた部材キッティング指示システム

【課題】複数の作業者がキッティング作業を行う場合でも、効率よくキッティング作業を行えるようにした部材キッティング指示装置及びこれを用いた部材キッティング指示システムを得る。

【解決手段】制御装置10の制御機能1は、作業指示端末20からの加速度センサ22の出力を受けると、次のキッティング作業指示を出すべく、端末位置管理機能により、作業指示端末20の位置及び他の作業指示端末の位置を把握し、指示重複判定機能により作業指示端末20及び他の作業指示端末の位置が、予め設定された作業干渉範囲内にあるかどうかを判定し、作業干渉範囲内にある場合には、作業順序の変更を行ったのち、作業指示端末20にキッティング作業指示を送るとともに、作業対象部材が保管された部材識別装置30に配置された発光表示機31を点灯させるようにした。

(もっと読む)

出荷計画数算出方法の適正化による部材過不足の抑制方法

【課題】

部材のフォーキャスト情報と受注情報の紐付け時に、利用者の入力ミスによる紐付けにより部材の過剰発注、発注漏れが発生することを解消することを課題とする。

【解決手段】

フォーキャスト情報と受注情報の顧客名、モデル形名、納入予定日、および数量を比較し、双方一致している案件を自動紐付けする。紐付け対象を判定する過程で、一部不一致である場合は、担当別受注実績情報を参照し、条件に一致する受注情報を紐付け対象として双方を自動紐付けする。また、モデル形名マスタ、受注情報の本体形名を比較し、本体形名を含むモデル形名が存在する場合、該当モデル形名のフォーキャスト情報と受注情報を紐付け候補とし、紐付け候補選択画面へ表示する。

(もっと読む)

端材の管理方法および管理システム

【課題】切断装置の準備作業による占有時間の減少、大量の端材の一括準備作業による作業効率の向上、作業者のスケジュール調整を無くしての人的コスト低減、及び歩留まりを向上させる端材の管理方法および管理システムを提供する。

【解決手段】1または複数の切断装置によって生成された端材が切断装置から取り外され、端材置き場に格納される。格納されていた端材にマーカが付与され、撮像手段によって撮像され、切断すべき製品を示す図形が割り当てられた後に、端材が切断装置に据え付けられる。さらに、当該端材が撮像され、機械座標系における切断すべき製品を示す図形の位置のデータが取得され、制御手段の指示に従って、機械座標系における切断すべき製品を示す図形の位置のデータに基づき、この製品を示す図形が割り当てられた端材から製品が切断される。

(もっと読む)

121 - 140 / 437

[ Back to top ]