Fターム[3C100BB05]の内容

Fターム[3C100BB05]に分類される特許

101 - 120 / 437

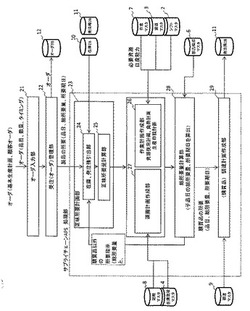

生産管理システム、生産管理方法及びプログラム

【課題】部品や原材料の調達計画や、運搬・在庫を含めた生産計画を立案する上で、サプライチェーン全体のリードタイム削減や在庫の圧縮を図ることが出来る生産管理システムを提供する。

【解決手段】製品又は子部品について在庫または発注残の引当を行って正味所要量及び所要期日を計算する正味所要計画部23と、生産に必要な作業と、設備の日産能力に基づいて、期日に遅延しないような生産日程を計画し、且つ、生産日程に合わせて部品や原材料となる品目の所要期日を計画する作業計画作成部26と、生産すべき品目について所要量展開を行い、子品目の総所要量を計算する総所要量計算部29と、運搬を伴う品目について期日に遅延しないような運搬日程を計画し、運搬する品目の総所要量及び運搬の所要期日を計画する運搬計画作成部29と、供給手段が調達と定義されている品目について期日に遅延しないような調達計画を行う調達計画作成部29と、を備えた。

(もっと読む)

工程情報編集方法,工程情報編集プログラムおよび工程情報編集装置

【課題】製造フローの編集において,複写元の範囲を指定して複数データの複写を行う際に,複写先の作業手順の属性を考慮したデータの複写が可能となる技術を提供する。

【解決手段】工程情報編集装置100の入力部120において,複写元指定取得部121は,製造フローにおけるデータの複写元の範囲の指定を取得する。複写先指定取得部122は,製造フローにおけるデータの複写先の先頭の作業手順の指定を取得する。書き換え部130において,複写データ抽出部131は,指定された複写元の範囲から属性が“工程”である作業手順の作業内容のデータを複写データとして抽出する。書き換え実行部133は,複写先の先頭の作業手順から順に属性が“工程”である作業手順を探索し,属性が“工程”である作業手順の作業内容のデータを,抽出された順に複写データで書き換える。

(もっと読む)

構成品管理システム

【課題】設置先で部品が取り換えられた場合でも各部品の使用状況を把握し、通信が使用できない環境下で使用される製品に関しても部品の管理を行うことを目的とする。

【解決手段】製品10を構成する複数の部品の各々に設けられ、部品の識別情報が記録されたICタグ1a,1b,1cと、製品10に設けられ、部品の各々に設けられたICタグ1a,1b,1cと双方向通信を可能とする製品搭載管理装置2とを備え、製品搭載管理装置2は、製品10の稼働時間を計時する計時部と、製品10においていずれかの部品が取り換えられた場合に、取り換えられた部品を除く他の部品に設けられたICタグ1a,1b,1cのそれぞれに対して、計時部によって計時された稼働時間と製品10の識別情報とを関連付けて書き込み、計時部の稼働時間をリセットした後に計時を再開させる処理部とを具備する構成品管理システムを提供する。

(もっと読む)

アイテムの生産を管理する方法およびシステム

【課題】アイテムどうしが互いに接している場合であっても、生産されたアイテムを、管理し、正確かつ確実に計数して、製品タイプごとおよびアイテムごとの生産量を確実に求め、信頼できる追跡データを管理および/または提供する方法およびシステムを提供する。

【解決手段】アイテムを計数して計数データを取得し、アイテム上の符号化された識別データを読み出し、復号して、対応する関連製品タイプ識別情報および関連アイテム識別情報を取得する。前記アイテムのデジタル画像を取得して銘柄パターンを検出し、銘柄パターンに対応する製品タイプを識別する。識別された製品タイプデータを取得し、前記取得されたデジタル画像において前記アイテムを識別して、識別されたアイテムデータを取得する。取得した各種データが整合するかどうかを確認し、整合する場合に、製品タイプごとおよび関連アイテムごとの生産量を求める。

(もっと読む)

制御されたパラメータ選択で容器を取り扱うためのプラントを稼働する方法および装置

【課題】誤った設定や間違った製品を選択しないで、飲料容器の製造の間に型の変更を容易に行うことができるプラント稼働方法および装置を提供する。

【解決手段】容器2の取り扱いのためのプラントを稼働する方法であって、容器2は、プラントの第1取り扱いユニットによって、事前設定された取り扱いパラメータBPで取り扱われる。これらの取り扱いパラメータBPは、少なくとも一部を、取り扱われる容器2の製品パラメータPP(容器の特性)に少なくとも一部依存して、変更することができる。容器2の少なくとも1つの製品パラメータPPの特性が、その容器2に関連付けられた認識マーク80を検出することで決定されるともに、少なくとも1つの取り扱いパラメータBPが、この特徴的な製品パラメータPPに基づいて変更される。

(もっと読む)

組立作業時間の算出方法及びその装置

【課題】

製品設計のCAD情報から,製品の作業時間を生成し,その製品の改善余地を生成できるようにする。

【解決手段】

製品のCAD情報から製品を構成する各部品のモデル属性情報と、各部品の製品構成情報とを抽出し、この抽出したモデル属性情報と製品構成情報と予め記憶しておいた部品単位判定条件とを用いて製品を構成する部品を組立作業時間の計算対象となる作業単位に変換し、予め記憶しておいた部品種類の判定条件と部品種類ごとの組立作業時間の計算式を用いて変換した作業単位ごとの標準作業時間を算出し、予め記憶しておいた組立作業時間の増減要素の判定条件とこの増減要素ごとの増減作業時間の計算式を用いて算出した作業単位ごとの標準作業時間の増減時間を算出し、算出した標準時間の情報と算出した増減時間の情報とを用いて製品の組立作業時間を算出するようにした。

(もっと読む)

最適チャ−ジ編成装置及び最適チャージ編成方法

【課題】製造コストの最小化を図り、計算負荷を低減して自動化が可能な最適チャージ編成装置及びチャージ編成方法を提供する。

【解決手段】スラブのオーダー情報に基づいて、少なくとも転炉での製造単位であるチャージの成分及び出鋼先の連続鋳造装置のモールド形状を含むチャージ制約条件を満たし同一チャージで製造可能なスラブを抽出するスラブ抽出手段14と、該スラブ抽出手段で抽出したスラブを組み合わせたチャージ編成を、異なる組合せで複数組生成形成する暫定チャージ編成手段15と、該暫定チャージ編成手段で生成した複数組のチャージ編成のそれぞれについて、少なくともチャージ成分、重量、納期、脱ガス等の二次処理の要否に基づくコストを所定評価式に基づいて演算するコスト演算手段16と、該コスト演算手段で演算したコストの総和でなるチャージの評価基準が最小となる暫定チャージ編成を最適チャージ編成として決定するチャージ編成決定手段17とを備えている。

(もっと読む)

機械視覚を用いた、手動の組立て作業をエラープルーフ化するためのシステム

【課題】組立て工程中、適切な部品が、提示デバイスから選択されているかどうかを判定するエラー検出視覚システムを提供すること。

【解決手段】1つの実施形態では、提示デバイスは、複数の収納箱を含むラックであり、この場合収納箱は、複数の異なる部品を保持する。視覚システムは、光線を提示デバイスに向かって投射する1つまたは複数の投射デバイスと、作業者が提示デバイスから部品を選択するときに作業者から戻る反射を受け取るカメラなどの検出器とを含む。エラー検出視覚システムは、ビデオカメラの立体対、立体照明の三角測量を用いる視覚、および赤外線飛行時間型距離測定などのさまざま検出工程を使用することができる。

(もっと読む)

生コンクリート製造プラントの出荷管理方法

【課題】 操作盤と出荷管理装置との間で送受信される製品の製造・出荷指示に関する指令データの整合性を事前にかつ自動的にチェックすることにより、計量ミスや出荷ミスの発生を未然に防止するようにした生コンクリート製造プラントの出荷管理方法を提供する。

【解決手段】 出荷管理装置4より操作盤3に送信する指令データAをスランプ管理を行うスランプ管理装置5に送信しておく。そして、操作盤3が受信した指令データAに基づいて製品の製造・出荷を開始する前に、製造・出荷開始予定の製品の配合値や出荷量、出荷車両番号等を開始確認データBとしてスランプ管理装置5に送信する。スランプ管理装置5では受信した開始確認データBと、先に出荷管理装置4より受信した前記指令データAとの整合性を確認し、両データA、Bが一致する場合に限って操作盤3に製品の製造・出荷開始を指示する開始指示信号Cを送信する。

(もっと読む)

作業監視システム

【課題】作業者が携帯する作業者ID情報を記憶した機器に表示部やスピーカを組み込まずに、而も、システムの設置作業が大掛かりにならずに、ピッキング作業の誤りを防止すると共に、部品搬入時における部品搬入作業の間違えを防止する。

【解決手段】作業者に携帯され、作業者ID情報信号を伝送する第1の電界通信用送信機2と、3つの棚板3a、3b、3cそれぞれに引き出し4a、4b、4cが載置される受信用電極5a、5b、5cが設けられる部品収納棚3と、各引き出しに設けられ、引き出しID情報信号を伝送する第2の電界通信用送信機6a、6b、6cと、受信用電極に信号伝送可能に有線又は無線接続される電気通信用受信機7a、7b、7cと、電気通信用受信機に信号伝送可能に有線又は無線接続され、部品収納棚で部品のピッキング作業や部品の搬入作業が正常に行われたか否かを判定する判定装置8とを備えている。

(もっと読む)

板状製品の取り合わせ方法及び取り合わせ装置

【課題】多くの時間を要することなく中間製品の幅方向に配列する複数種の板状製品の組み合わせパターンを決定すること。

【解決手段】演算部105が、原板コイルの幅寸法及び長さ寸法に関する原板コイルデータと原板コイルから切り出す板状製品の幅寸法及び長さ寸法に関する注文データとを用いて、原板コイルの幅寸法と板状製品の幅寸法の総計との差分値が許容値以下となる、原板コイルの幅方向に配列された板状製品の組み合わせパターンを作成し、作成された板状製品の組み合わせパターンを原板コイルから切り出すために必要な原板コイルの長手方向の長さを算出し、作成された板状製品の組み合わせパターンと算出された原板コイルの長手方向の長さとを表示出力する。

(もっと読む)

熱延スケジュール作成装置、熱延スケジュール作成方法、及びコンピュータプログラム

【課題】 熱延スケジュールを作成するに際し、スラブの装入順と抽出順とが異なることを前提として、スラブの装入順と抽出順との双方を決定できるようにする。

【解決手段】 抽出順で隣接する2つのスラブの並びに関する幅・厚み移行規制制約式と、加熱炉12内で近隣する複数のスラブの並び順に関する炉内温度移行規制制約式と、装入順と圧延順との関係を拘束する装入順・圧延順関係制約式とを満足するように、所定のスラブの並び順と、スラブの抽出順との差を小さくすることを目的とする幅移行目的関数と、同一の加熱炉120内で近隣に配置されたスラブに対する入熱量の差を小さくすることを目的とする炉内温度移行目的関数と、同一の山11で上下に隣接している2つのスラブの組であって、積順と装入順とが逆順となる2つのスラブの組の数を小さくすることを目的とする山繰り負荷目的関数と、を最小にする計算を行って、抽出順と装入順とを同時に最適化する。

(もっと読む)

要員管理システム、要員管理装置、要員管理方法、プログラム

【課題】実際の作業と連携し、工程への要員割付の精度を高め、生産効率の向上及び費用低減が可能な要員管理システム等を提供する。

【解決手段】要員管理システムは、要員管理装置6と、要員管理装置6と接続される読取端末とを含み、製品についての作業を行う工程における要員の管理を行う。要員管理装置6は、要員管理情報と、工程情報とを用いて、工程の作業グループへの要員の割付処理を行う割付手段31と、読取端末からの製品の製品情報の受信に応じて求まる、工程において作業を行った製品の数および作業時間をもとに工程における要員の作業能率を算出する作業能率算出手段34と、要員の作業能率を用いて、将来の要員の作業能率を算出する能力予測手段36と、を具備し、読取端末は、割付手段31で割付処理された要員により作業される製品の製品情報を読み取り、読み取った製品の製品情報を要員管理装置6に送信する。

(もっと読む)

ICタグホルダー着脱装置、ICタグホルダーの装着方法ならびにICタグホルダーの取り外し方法

【課題】ICタグを装着したICタグホルダーを管体に着脱するICタグホルダー着脱装置を提供する。

【解決手段】複数の支持脚4を有し、該複数の支持脚4が開脚しようとする弾性力により管体内部に定着されるICタグホルダー3を固定可能な保持具8を先端に有するアーム7と、該保持具8によるICタグホルダー3の固定および固定の解除を操作する保持具操作手段と、前記アーム7に対して摺動可能、かつ、前記管体に挿入可能に設けられた筒状体5とを有し、該筒状体5のアーム7に対する摺動により、前記保持具8で固定したICタグホルダー3の支持脚4を前記筒状体5へ出し入れして、該支持脚4の開閉を可能としたことを特徴とするICタグホルダー3の着脱装置。

(もっと読む)

生産ラインシミュレーション装置およびプログラム

【課題】生産ラインシミュレーション装置において、生産管理データの入力を容易に行うためのプロセスエディタ機能を提供する。

【解決手段】複数の工程からなる生産ラインにおいて、製品の生産時間および生産能力を演算する生産ラインシミュレーション装置を提供する。プロセスエディタ部40は、工程毎に、工程に投入する素材に関する投入素材データ、工程から排出される素材に関する排出素材データ、および工程での所要時間を少なくとも含む生産管理データを作成する。プロセスエディタ部40は、生産管理データの少なくとも一部が表示されたプロセスセルオブジェクトを工程毎に作成する。プロセスエディタ部40は、各工程への投入素材数を含む投入ロット領域と、各工程からの排出素材数を含む排出ロット領域とをプロセスセルに表示し、複数のプロセスセル同士で排出ロット領域と投入ロット領域とを関連づけることで、工程間の流れを表現する。

(もっと読む)

工業プラントのバッチ実行データを表示するための方法及び装置

【課題】複数のバッチ実行を実行するように構成された工業プラントのバッチ実行データを表示するための方法及び装置を提供する。

【解決手段】上記方法は、第1レベルウィンドウ内の第1レベル要素を選択する段階と、選択した第1レベル要素に含まれるすべての第2レベル要素を第2レベルウィンドウ内に表示する段階とを有する。第2レベルウィンドウは、第1レベルウィンドウ内において、第1レベルウィンドウ内のどの第1レベル要素も覆い隠すことなく、選択した第1レベル要素の直下に表示される。

(もっと読む)

生産ラインの用役ロス量評価システムおよび方法

【課題】工場の生産ラインが必要とする用役(ユーティリティ)の需要量の時系列パターンを導出し、実績データとの比較によって用役量のムダを明らかにする。

【解決手段】生産ラインの用役ロス量評価システム101では、ユーザ103が生産ラインモデル作成部105を通して作成した用役量を付与した生産ラインモデルを用いて、シミュレーション実行部108が、生産ラインのシミュレーションを実行する。用役需要パターン生成部109は、このシミュレーションを行う中で得られた生産ライン全体の用役需要量に基づき、生産ライン全体が必要とする用役の需要の時系列パターンを生成する。比較結果生成部110は、この用役の需要の時系列パターンと、工場の生産ラインの各種用役量測定センサ107から取得した実際の用役の使用量との比較結果を生成する。

(もっと読む)

情報処理装置及び情報処理プログラム

【課題】製品の製造における要素である治具・設備、製造方法、部品・材料、作業集合、製造システム、時刻情報、位置情報、状態情報のいずれか1つ又はこれらの組み合わせを用いて、それらと関連付けられている現在の製品の位置情報及び状態情報を提示するようにした情報処理装置を提供する。

【解決手段】情報処理装置の記憶手段は、製品の製造における要素である治具・設備、製造方法、部品・材料、作業集合及び製造システムをそれぞれ一意に識別する識別符号と、時刻情報と、位置情報と、状態情報を製品識別符号と関連付けて記憶し、検索手段は、要素の識別符号、時刻情報、位置情報、状態情報のいずれか1つ又はこれらの組み合わせを検索対象として、前記記憶手段に記憶されている該検索対象と関連付けられている現在の製品の位置情報及び状態情報を検索し、提示手段は、前記検索手段による検索結果を提示する。

(もっと読む)

溶接データ処理方法およびプログラム

【課題】溶接継手を溶接する溶接プロセスの用法を評価するシステムおよび方法を提供する。

【解決手段】特定の溶接プロセスを用いた特定の溶接継手の溶接に関する種々の属性をプロセッサ式システムが確立するのを可能とするデータに対する要求をユーザに与える段階を備える。種々の属性は溶接プロセスを用いた溶接継手の溶接のコストとその溶接に対するサイクル時間を含み得る。プロセッサ式システムは、ステップ34,36でユーザに対して第1と第2溶接処理のデータを要求し、ステップ38でユーザから受信した要求データを処理することで、ステップ40で第1と第2の溶接処理の比較レポートを出力し、特定の溶接プロセスを用いた特定の溶接継手の溶接に関する種々の属性をそのプロセッサ式システムが確立することを可能とすべく作用するプログラムを備える。

(もっと読む)

ワーク用処理装置

【課題】複数の搬入部を備えているにもかかわらず、他のワークの処理内容でワークに処理が施されることがないようにする。

【解決手段】レンズ12を特定可能な識別番号が識別タグ(バーコード)として設けられたレンズ毎のトレイTを備える。トレイTとともにレンズ12が順次搬入される第1、第2の処理ユニット21,22と、前記識別タグを読むための識別タグリーダー(第2のバーコードリーダー65)とを備える。第1、第2の処理ユニット21,22のうち一方の処理ユニットのレンズ12にマーキングを施すワーク処理部を備える。指定した処理ユニットに搬入されているレンズ12がレンズ毎の処理内容で処理されるように前記ワーク処理部の動作を制御する制御部を備える。前記制御部は、前記ワーク処理部の動作を制御するためのデータに含まれているワーク毎の識別番号と、前記識別タグリーダーによって読み込まれた識別番号とが一致した場合にのみワーク処理部の動作を許容する判定部68を備えている。

(もっと読む)

101 - 120 / 437

[ Back to top ]