Fターム[3C100DD33]の内容

総合的工場管理 (15,598) | 工作物・加工機間の情報交換 (2,022) | 情報の用途 (458) | 運行管理 (231)

Fターム[3C100DD33]に分類される特許

81 - 100 / 231

単回使用コンポーネントを含む製造システムへのRFIDセンサの組み込み

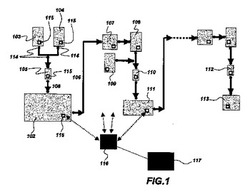

製造システムの物理的、化学的、および生物学的特性を測定するためのシステムおよび方法を提供する。方法は、複数のRFIDセンサを複数の対応する単回使用コンポーネント内に埋め込む。複数のRFIDセンサの各々は、複数の単回使用コンポーネントのうちの少なくとも1つのコンポーネントの多重パラメータ測定値を出力し、単回使用コンポーネントおよびその個々のRFIDセンサの同時点デジタル識別情報を出力する。本方法は、少なくとも1つのRFIDライタ/リーダを使用して、複数の単回使用コンポーネントの多重パラメータ測定値およびデジタル識別情報を読み取り、プロセッサを使用して、測定値を処理し、少なくとも1つのパラメータの測定値を所定の値と比較することによって、後続プロセス工程を制御する。 (もっと読む)

生産プロセス異常検知方法および生産プロセス異常検知システム、上記生産プロセス異常検知方法をコンピュータに実行させるためのプログラム、並びに上記プログラムを記録したコンピュータ読み取り可能な記録媒体

【課題】生産品に対して処理を施す製造工程と上記製造工程を経た生産品の検査を行う検査工程とを含み複数の生産品を順次処理する生産プロセスにおいて、複数の検査項目に関連して発生する異常であっても、異常が発生したことを簡便に検出できるとともに、異常発生が検出されたとき、その検出結果を生産プロセスへ迅速かつ容易にフィードバックできる生産プロセス異常検知方法を提供すること。

【解決手段】生産プロセスで順次処理される複数の生産品のうち第1の生産品群と第2の生産品群とについて、それぞれ検査工程における互いに異なる検査項目で得られたデータ同士の相関係数を算出する(S403)。その相関係数の時間変化に基づいて生産プロセスに異常が発生したか否かを判断する(S406)。

(もっと読む)

トラックバース仕様決定システム並びにそのプログラム及び記録媒体

【課題】工場構内での車両の渋滞を防ぐことで車両の待機時間を短くするとともに、部品納入の遅れを防止することを可能にするトラックバースの設計を行うことができるトラックバース仕様決定システムを提供する。

【解決手段】トラックバースBを設計するためのトラックバース仕様決定システム100は、トラックバースBの設計条件情報を入力する入力手段11と、発着スケジュール作成手段12と、トラックバースBの稼働率、部品保管スペースの占有率及び部品在庫数の推移をシミュレーションするシミュレーション手段13と、シミュレーション結果を評価項目に基づき分析する分析手段15と、分析手段15の分析結果に基づき調整した発着スケジュールの調整状況に応じてトラックバースBの能力を変更する対策手段16と、トラックバースBの能力に基づき仕様を決定するトラックバース仕様決定手段17とを備える。

(もっと読む)

生産能力計画立案支援システム、方法、及びプログラム

【課題】 既存の最適化済み生産能力計画に対して、最適化条件を変更し、再び最適化する際の計算量を減らす

【解決手段】 既存の最適化済み生産能力計画に対して、最適化条件を変更し、再び最適化する際に、ユーザに最適化対象外の固定とする能力範囲および量を指定してもらうか、最適化対象の能力範囲を指定してもらうことで最適化探索の範囲を狭め、最適化の計算量を減らす。

(もっと読む)

余材引当処理装置、余材引当処理方法、及びプログラム

【課題】1つの余材から複数の品種を引当る作業を迅速かつ最適に行うこと。

【解決手段】サーバ101のCPUが、生産管理情報内の注文情報と生産情報とから不足品種を抽出し、品質実績情報に記録された部位ごとの品質実績と品種マスタ情報に記録された製品の品種ごとの規格値と比較し、不合格となった製品の部位ごとの品質実績情報と前記抽出された不足品種ごとの規格値とを比較し、前記不合格となった製品の部位が合格となる品種を引当可能品種として抽出する構成を特徴とする。

(もっと読む)

生産管理システム

【解決手段】 画像表示手段は、入力部を介して所定の時刻が入力されると、操業履歴管理手段に記録された作業者の位置履歴および設備7a〜7fの設備履歴より、表示部には配置図記憶手段に記憶された工場および設備の配置図を表示させるとともに、該配置図上に上記入力された時刻における作業者の位置と設備の状態とを表示させるようになっている。

【効果】 所定の時間における作業者の位置と設備の状態との因果関係を直感的に認識することが可能となる。

(もっと読む)

セル生産システムにおける生産指示方法

【課題】ロボットと作業者の混合によるセル生産システムにおける生産指示方法において、生産増減に応じて生産セル内のロボットの稼動率を低下させることなく、生産セルに設定付与する作業者の数をより少なくできるようにする。

【解決手段】この生産指示方法は、ロボットと作業者とが作業場所である1つの生産セル内で、部品を物品に組付ける組付作業を工程順に分担して組付完成品を生産するセル生産システムに対する生産指示方法であり、ロボットは、作業者と同等に組付作業を実行できる汎用の組付けロボットであり、ロボット数Nrと、1物品当たりの最小の総組付時間Tと、生産セルに要求される単位時間当たりの生産数である時産数Pdと、が与えられたとき、作業者の数が最少となる条件のもとで当該生産セルの時産数Pcが要求時産数Pdを満たすようにロボットの分担作業時間Trおよび当該生産セルに設定付与される作業者の数Nwを決定する。

(もっと読む)

フォーキャスト管理システム

【課題】本発明の課題は、部品取引先ヘフォーキャスト情報を開示することにより、発注リードタイムを短縮することが可能なフォーキャスト管理システムを提供することにある。

【解決手段】本発明のフォーキャスト管理システムSは、製品に使用する部品のうちの未発注部品に関する予告情報と部品のうちの発注済み部品の手配情報とを管理処理する手配情報管理手段12、20、50と、部品毎に該部品を購入する部品取引先との部品購入に係わる契約情報を管理処理する部品情報管理手段11、50と、予告情報、手配情報、および契約情報に基づいた部品のフォーキャスト情報を算出するフォーキャスト数量管理手段13、20、30、40、50と、部品のフォーキャスト情報を提示するフォーキャスト提示手段14、50とを備えている。

(もっと読む)

生産設備最適搬送経路情報探索装置

【課題】複数の異なる加工装置で構成されており、加工物の搬送経路が複数存在し得る生産設備に対して、加工物の最適な搬送経路を探索することが容易に可能な生産設備最適搬送経路情報探索装置を提供する。

【解決手段】加工物の加工装置が接続され得る搬送基地と加工物の搬送ルートとで構成され、加工物の搬送経路が複数存在し得る生産設備に関する生産設備最適搬送経路情報探索装置10において、X座標値、及び、Y座標値の組で1個のブロックの配置位置が表されるブロックを用いて表現されると共に、該ブロックが隣接して配置されることにより生産設備の接続関係が示されるように構成されたブロックダイヤグラムに基づいて作成された、生産設備接続データJD及び上記のブロックダイヤグラムにおける生産設備アドレスデータADを用いて、生産設備に関する最適搬送経路情報を探索する。

(もっと読む)

部品納入指示システム、部品納入指示方法及び部品納入指示プログラム並びに記録媒体

【課題】生産計画に基づく、納入指示を行う場合、計画立案を行った時点で計算された静的な納入タイミングが部品工場に対して指示されていた。この場合、計画立案後の計画変更、計画の遅れ、進みにより、実際に部品が必要なタイミングと部品が納入されるタイミングとにずれが発生し、部品在庫の増加、乃至部品不足が発生する。

【解決手段】現在生産中の実績から今後の生産進捗状況を予測し、部品の使用量を計算することによって、計画段階で計算した部品納入タイミングの調整を行い、より精度の高い部品納入タイミングを部品工場に指示することが可能となる。

(もっと読む)

生産スケジュール作成装置及び生産スケジュール作成プログラム

【課題】並列のバッチ処理工程内でのチャージの移動を可及的に許容してスケジュールを適正に修正する。

【解決手段】生産スケジュール作成装置1は、設備の1回のバッチ処理当たりの容量制約を記憶する容量制約マスタ部12と、チャージを設備毎にガントチャートとして表示する表示装置16と、1つのチャージを設備間で移動させる指示を行う操作部17と、移動先のガントチャート上で移動させたチャージが移動先の設備の容量制約を超える場合に容量制約に収めるべくチャージを分割するチャージ分割・統合判断部20と、分割された所要数のチャージを移動先のガントチャート上に展開するチャージ追加・統合部21と、展開後のチャージに基づいて生産スケジュールを修正するスケジュール修正部23と、修正された生産スケジュールをスケジュールデータ記憶部11に更新するスケジュール更新部24とを備え、更新後の設備毎のガントチャートをモニタ上に表示する。

(もっと読む)

作業標準化支援システムおよび作業標準化支援方法

【課題】作業の動線情報に基づいて作業標準化を支援する作業標準化支援システムを提供する。

【解決手段】

作業標準化支援システムSSは、作業に係る移動体に装着されたICタグから情報を受信するタグリーダ10と、タグリーダ10から受信した情報を蓄積する記憶部22を有する管理サーバ20と、を備え、管理サーバ20は、記憶部22に記憶される所定の作業に係る位置情報と時刻情報を抽出し、所定の作業に係る動線を作成し、動線毎の作業時間に基づいて平均時間を算出し、平均時間以下の動線を所定の作業の標準動線とする。また、管理サーバ20は、所定時間毎に動線毎の作業時間に基づいて平均時間を算出し、平均時間が増加傾向にあるとき、出力部25に告知する。

(もっと読む)

サプライチェーン最適化システム及びサプライチェーン最適化方法

【課題】急な販売数増加の販売計画変動が生じても資材、欠品による生産遅延及び製品在庫の不足による出荷遅延を防止できる資材、製品の在庫の棚卸在庫金額及び物流費用と、資材、製品供給の物流ルートの最適化を図るサプライチェーン最適化システム及びサプライチェーン最適化方法を提供する。

【解決手段】サプライチェーンでの販売計画変動時に製品の納期遅延を生じることのない製品および資材の在庫及び資材調達の物流ルートを、サプライチェーン全体で棚卸在庫金額と物流費用の合計費用が最小となるように、サプライチェーンモデルを用いたシミュレーションで算出する。前記棚卸在庫金額と物流費用をサプライチェーンのKPIに設定しサプライチェーンを管理する。また、実際の販売計画変動時にサプライチェーン上の製品、資材の在庫の物流ルートをサプライチェーンモデルを用いたシミュレーションで最適化する。

(もっと読む)

工程改善支援装置、工程改善支援方法、工程改善支援用プログラム、および工程改善支援用プログラムを記録した記録媒体

【課題】熟練者がいなくても、現場作業者が日々生産しながら、最適な生産工程において発生する不良等に対する対策を決定できる、工程改善支援装置を提供する。

【解決手段】工程改善支援装置においては、不良画像、パレート図等を用いて改善が必要な改善対象を特定させ(S43、S34)、不良に対する対策計画を対策リスト生成エンジンに生成させて対策リストを作成する(S46、S37)。特定された不良ごとに、対策が施された複数の改善事例が収集されて、複数の改善事例とその効果とが一覧で表示される。

(もっと読む)

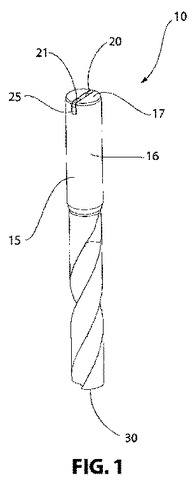

集積回路チップを備える切削工具

システムにより、工作機械の動作を管理する。システムは、シャンク(16)を有する工具本体(15)を含む切削工具(10)と、工具本体(15)のシャンク(16)内にしっかりと実装され、読み書き可能な集積回路チップ(20)と、集積回路チップ(20)と通信するための読み書き装置(700)と、を含む。集積回路チップ(20)は、RFIDチップ(20)である。  (もっと読む)

(もっと読む)

現品管理方法および現品管理システム

【課題】大きな設備投資を行うこと無しに、搬送用台車を用いて移動させながら積み降ろしを行う際の、製品の現品管理を誤りなく確実に行うことが可能な現品管理方法および現品管理システムを提供する。

【解決手段】製品を搬送用台車に載せられたパレット上に積み降ろしする際に、前記パレット上に積まれる製品の位置を、前記パレット上の所定位置に置かれた製品の位置を基準とする相対位置情報として記憶し、この記憶した相対位置情報に基づいて、パレット上の製品の位置管理を行うことを特徴とする。

(もっと読む)

検査周期管理装置、管理周期管理装置、及びプログラム

【課題】適正な検査周期又は管理周期を求めることができ、保全コストの適正配分を行なうことができるようにする。

【解決手段】入力部12から、設備を検査する検査の種類、検査の範囲、及び検査の結果得られた劣化度を示す情報が入力される。テーブル記憶部20に、設備に対する検査有効指数及び劣化度に応じて、設備に対する検査周期の算出方法を定めた検査周期テーブルを記憶する。検査有効指数算出部18によって、入力部12から入力された検査の種類及び検査の範囲に基づいて、検査有効指数を算出し、検査周期算出部24によって、算出された検査有効指数と検査周期テーブルとに基づいて、算出された検査有効指数と入力部12から入力された劣化度とに対応する検査周期の算出方法を取得し、限界検査周期を算出する。そして、次回検査期限算出部24によって、限界検査周期に基づいて、次回検査期限を算出する。

(もっと読む)

ロボット動作状態把握システム及び方法

【課題】製造を自動化して行うためのロボットの動作状態をより正確に把握できるようにする。

【解決手段】 動作制御機能部103が備える制御対象のロボットに製品製造のための所定の動作を行わせるためのプログラムは、制御対象のロボットの動作が所定の工程毎に区切られて構成され、各工程には、各工程を識別するための識別子が付与されている。動作制御機能部103が実行しているプログラムの工程に付与されている識別子を出力する。このようして出力された識別子と時刻取得機能部106により取得された時刻とを含む工程データが、データ送出部108より送出される。

(もっと読む)

要因推定支援装置およびその制御方法、ならびに要因推定支援プログラム

【課題】異常要因の推定を容易に実現する。

【解決手段】要因推定支援装置10は、生産システムにおいて発生した結果から要因を推定することを支援するものである。要因推定支援装置10では、生産システムから取得した材料・環境履歴データ40および検査履歴データ41と、複数の変量間の因果関係を示す因果構造データ42とが記憶部21に記憶され、最終品質異常検知部32にて最終品質特性が異常であると判定された場合、変量異常検知部33にて最終品質特性以外の各変量が異常であるかを判定し、判定結果が、可視化画像作成部34にて因果構造データ42を可視化した可視化画像に反映される。

(もっと読む)

搬送制御方法およびこの搬送制御方法を実施する搬送制御装置

【課題】搬送システムをより効率的に利用することができる搬送制御方法およびこの搬送制御方法を実施する搬送制御装置を提供する。

【解決手段】中継定義テーブルを記憶した中継経路定義領域11bと、特定搬送装置の情報を記憶した搬送装置情報記憶領域11cと、各搬送物の搬送元情報と搬送先情報と現在位置情報とを記憶した搬送物位置情報領域11aと、中継定義テーブルと現在位置情報と搬送先情報とに基づいて次に搬送物を保持する装置を決定するステップと、次に搬送物を保持する装置が特定搬送装置であるか否かを判断するステップと、特定搬送装置である場合に、特定搬送装置の情報と搬送先情報と中継定義テーブルとに基づいて次の次に搬送物を保持する装置を決定するステップと、現在搬送物を保持している装置から最短時間で搬送物を受け取る特定搬送装置を次に搬送物を保持する装置に変更するステップとを実施する搬送経路決定部14とを備えている。

(もっと読む)

81 - 100 / 231

[ Back to top ]