Fターム[3L103DD38]の内容

ラジエータ、流路群を持つ熱交換装置 (16,910) | 構成 (6,710) | 管の形状 (2,177) | 多重管 (453) | 二重管又は内筒及び外筒を有するもの (384)

Fターム[3L103DD38]に分類される特許

41 - 60 / 384

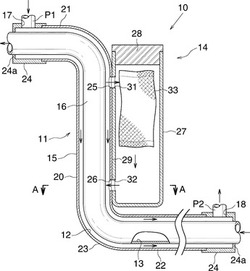

中間熱交換器

【課題】コンデンサの冷媒凝縮効率の低下を防止しうるとともに、省スペース化を図ることができる空調装置に用いられる中間熱交換器を提供する。

【解決手段】中間熱交換器10は、外管15および外管15内に間隔をおいて配置された内管16を備え、かつ外管15と内管16との間の間隙が高温側冷媒通路12となっているとともに、内管13内が低温側冷媒通路13となっている二重管11と、二重管11の高温側冷媒通路12内と通じるように設けられ、かつコンデンサから流出するとともに減圧器により減圧される前の高圧の冷媒を貯留して液相と気相とに分離する縦向きの液溜14とよりなる。二重管11は、縦向き部分20を有する。液溜14を二重管11の縦向き部分に沿うように配置する。冷媒は、縦向き部分20において、二重管11の高温側冷媒通路12から液溜14内に入り、液溜14内から高温側冷媒通路12に戻る。

(もっと読む)

チューブ形熱交換器内の構成

【課題】生成物の障害物を構成せずに伝熱管を互いに分離しておくと共にケーシング・チューブの内側の壁から分離しておく構成を実現することである。

【解決手段】ケーシング・チューブ(4)に囲まれた数本の伝熱管(3)を有しており、伝熱管(3)がその両端で管板(5)にしっかりと固定されており、該管板の少なくとも一方(5”)がケーシング・チューブ(4)に対して可動である、食品生成物加工のためのチューブ形熱交換器(1)内の構成である。可動の管板(5”)に伝熱管(3)1本当たり約1000Nの軸方向の力Fが加えられて伝熱管(3)をぴんと張るようになっていることを特徴とする。

(もっと読む)

熱交換器

【課題】2種類の流体の流れを対向流にして伝熱性能を向上させるとともに、温度の異なる温水を得ることができ、または、単数の箱体内に複数の熱交換器を形成した熱交換器を提供する。

【解決手段】箱体1内に設けられた第一流路6内を流れる一方の流体と、前記第一流路6内に配置された少なくとも2つの第二流路10内を流れる他方の流体とで熱交換を行う熱交換器であって、前記第二流路10の一方の流路が、前記第一流路6の上流側に配置され、前記第二流路(流路管)10の他方の流路が、前記第一流路6の下流側に配置された構成とした。

(もっと読む)

二重管型熱交換器およびその製造方法

【課題】 内管1と外管2とを有する二重管型熱交換器において、その熱交換性能を向上させること。

【解決手段】 内管1と外管2にそれぞれ第1螺旋突条3と第2螺旋突条4を曲折形成し、それら第1螺旋突条3と第2螺旋突条4とを面接触させる。

(もっと読む)

熱交換器

【課題】熱交換を効率良く行うことができる内部熱交換器を低コストで提供する。

【解決手段】内部熱交換器14を、管壁が円周方向に凸部32aと凹部32bとが交互に複数形成された多葉管32を円筒形の外管31内に該外管31と同一方向に配置し、凸部32a頂部の外面を外管31の内面に密着させ、凹部32b頂部の内面に円筒形の内管33の外面を密着させた構造とし、内管33を接続管14a、14bに接続することで内管33内に形成された流路を内部熱交換器14の高圧側配管141とし、内管33と外管31との間に形成された流路に接続管14c、14dを接続することで内管33と外管31との間に形成された流路を内部熱交換器14の低圧側配管142としている。

(もっと読む)

シェルアンドチューブ式熱交換器

【課題】 チューブの高密度化、管路の長尺化により伝熱面積の増大を図り、熱効率に優れるとともに、チューブの特別な保持手段が不要で、組立作業性、生産性に優れたシェルアンドチューブ式熱交換器を提案する。

【解決手段】 シェル10内に複数のチューブ1を軸方向に沿って収納し、熱交換する一方の流体がチューブ1内を流通し、他方の流体がシェル10とチューブ1の間隔内を流通し、二種類の流体が熱交換を行うシェルアンドチューブ式熱交換器において、チューブ1をスパイラル加工して螺旋状に形成し、複数のチューブ1を、各チューブ1が離間した状態で同軸的に束ね、シェル10内に配置したことを特徴とする。

(もっと読む)

低温液化ガスの気化装置

【課題】気化管内に内伝熱管が設けられた気化装置であって低温液化ガスを気化するときに当該気化装置又は/及び当該気化装置に接続された配管系に振動が生じ難い低温液化ガスの気化装置を提供することを課題とする。

【解決手段】本発明は、複数の気化管21と、各気化管21に低温液化ガスをそれぞれ分配する気化管間分配管22と、各気化管21の内部に配置され且つ当該気化管21よりも短い複数の内伝熱管25と、を備え、気化管間分配管22は、気化管21と内伝熱管25との間に形成される外側空間S1と内伝熱管25内の内側空間S2とに低温液化ガスをそれぞれ供給し、内伝熱管25は、内側空間S2を流れる低温液化ガスの一部を当該内伝熱管25の上端に到達する前に外側空間S1を流れて気化した低温液化ガスに合流させる構成であることを特徴とする。

(もっと読む)

熱交換器およびそれを用いたヒートポンプ給湯機

【課題】熱交換器の冷媒流路の圧力損失と熱伝達率のバランスの最適化を実現する熱交換器を提供すること。

【解決手段】水流路を構成する水管6と、冷媒流路を構成する冷媒管(4a,4b)とからなり、前記水流路を流れる水と前記冷媒流路を流れる冷媒とを熱交換する熱交換器1において、前記冷媒管(4a、4b)は前記冷媒流路の上流側である高温部冷媒管4aと下流側である低温部冷媒管4bからなり、前記高温部冷媒管4aの本数N1および長さL1と、前記低温部冷媒管4bの本数N2および長さL2とした時、N1>N2の関係で、かつ、(式1)で定義された平均パス数Nが、1.05ないし1.68の範囲に設けられたものである。

(もっと読む)

流体温度調整装置

【課題】 流体供給装置から供給される流体の温度が変動する場合に、その流体の温度を均一に調整することができる温度調整装置を提供する。

【解決手段】 流体温度調整装置40は、流体供給装置30から供給される流体の温度を所望の温度に調整する。流体温度調整装置40は、熱媒体の温度を調整する温調器20と、流体供給装置30から供給される流体と温調器40から供給される熱媒体との熱交換を行う熱交換器10と、熱交換器の上流または下流に配置され、流体供給装置または熱交換器から供給される流体を一時的に貯留する貯留部22を有する。

(もっと読む)

熱交換ダクト

【課題】外管内における内管の相対位置を固定して、熱交換効率を向上させる。

【解決手段】外管1の内部に可撓性の内管2を配置し、外管1と内管2の間に形成される通気路3と、内管2の内部の通気路4との間で熱交換を行なう熱交換ダクトにおいて、前記内管2を、螺旋状に線材を巻いて形成した軸スペーサ5の周りに配置する。外管1内で内管2が軸スペーサ5により所定位置に保持されるので、内管2同士の意図しない接触が防止され、通気路3,4を流れる空気と内管2の表面との接触面積を大きく確保できるので、優れた熱効率を得ることができる。

(もっと読む)

熱交換ダクト

【課題】熱交換面積を拡大しつつ、内管を外管内の所定位置に保持して、熱交換効率を向上させる。

【解決手段】外管1の内部に可撓性の内管2を配置し、外管1と内管2の間に形成される通気路3と、内管2の内部の通気路4との間で熱交換を行なう熱交換ダクトにおいて、前記内管2を、外管1の軸線の方向に対し所定間隔で配置した保持部材5で向きを変えるように折り曲げて斜行させ、保持部材5は、内環部6とこれに外接する複数個の周環部7を備え、周環部7が外管1の内面に当接して支持され、内管2が周環部7と内環部6を交互に通過してジグザグに進行するようにする。外管1に対して内管2を相当長くすることができるので、熱交換面となる内管2の表面積を大きく確保することができる。

(もっと読む)

冷凍サイクル装置

【課題】高い運転効率および運転能力を保持しつつ、内部熱交換器の熱交換量を従来よりも高めることができる冷凍サイクル装置を提供する。

【解決手段】冷凍サイクル内を循環する冷媒が管内を蒸発器出口から圧縮機入口へと流れる内管32と、前記冷媒が管内を凝縮器出口から蒸発器入口へと流れる外管31とからなる二重管式内部熱交換器を有し、外管31と内管32との間の外側空間S1を流れる高温高圧の液相冷媒の一部を、内管32内の内側空間S2にバイパスさせるバイパス通路B1を、気相冷媒流入管8の端部の小径部8Aを内管32の端部内側に嵌挿し、気相冷媒流入管8と内管32との軸方向にオーバーラップさせた管壁相互間に形成した。

(もっと読む)

継手付き多層管

【課題】可撓性を有する多数本の内管の端部を外管内の所定位置に容易に配置できるようにする。

【解決手段】外管3の内部に可撓性を有する内管4を配設し、外管3と内管4の間に第1通気路5を形成し、内管4の内部を第2通気路6として、多層管1を構成し、多層管1の端部に継手2を取り付けた継手付き多層管において、前記継手2の一端の接続口2aに外管3の端部を接続すると共に、内管4を挿通し、エンドキャップ7に、内管4の端部をその開口部7cに対応させて所定の配置で取り付け、継手2の他端の接続口2bにエンドキャップ7を嵌め込んで、内管4の端部を支持し、分岐した接続口2cでは第1通気路5が開口し、他端の接続口2bでは第2通気路6がエンドキャップ7の開口部7cで開口するようにする。

(もっと読む)

熱交換器

【解決手段】 熱交換器としてのEGRクーラー1は、内側管体2を流通する排気ガスGと外側管体3を流通する冷却液Cとの間で熱交換を行わせるものとなっている。

上記内側管体2を、同軸上に設けた円筒状の小径部11および大径部12と、これら小径部と大径部とを連結するリング状の連結部13とから構成し、上記大径部の内側に上記小径部よりも大径で大径部よりも小径のプレート14を設け、さらに該プレートと上記連結部との間に、上記プレートの中央部から外周部に向けて放射状に伸びる複数のフィン15を設けている。

これにより上記内側管体2の排気ガスGは、上記フィンによって上記プレートと連結部との間を放射方向に流通し、さらに大径部の内面とプレートの外周部との間を軸方向に流通するようになっている。

【効果】 冷却効率が高く、また圧力損失の少ない熱交換器を提供する。

(もっと読む)

管式熱交換器

【課題】温排水・工業用薬液・医療用液などの流体を熱交換するのに適した管式熱交換器を提供する。

【解決手段】伝熱管1、この伝熱管1を内包する胴体2を軟質の高分子化合物にて形成した二重管式熱交換器を、渦巻状など自在な形状に結束し、覆い網8にて固定して熱交エレメントEを形成する。この熱交エレメントEを水平集合や垂直集合に共用できる構造の筐体10に格納することで管式熱交換器とし、流体の熱容量に応じこの管式熱交換器を段階的に増加させながら任意の形態となるよう水平状に並列し、あるいは垂直状に積み重ねた態様の集合体に構築する。また、伝熱管1の内外面流体の導入時の調圧を行う調圧装置、熱交換後の供給部位への供給時の昇圧を行なう昇圧装置を設ける。

(もっと読む)

低温液体の気化装置

【課題】着氷を抑えながら、装置全体の気化効率を上げることができるようにする。

【解決手段】内伝熱管24の内部に第1のツイストバー25を設けるとともに、外伝熱管22の単管部22bの内部に第2のツイストバー26を設ける。第2のツイストバー26のねじりピッチは、第1のツイストバー25のねじりピッチよりも小さくされている。

(もっと読む)

熱交換器

【課題】低出力のポンプであっても十分に媒体を循環させることのできる熱交換器の提供。

【解決手段】流路閉塞手段43で任意の層間路41fを塞ぐことで、導入口38から導入された媒体は、所定の方向に向かって、複数の層の流路に同時に流され、これらの複数層の流路を流された媒体は、排出口39に向かって、同時に複数の層の流路を流される。

【効果】複数層ずつ流すことで、流路面積を大きく取ることができる。流路面積が大きいことで、通水抵抗が小さくなる。通水抵抗が小さいことで、低出力で廉価なポンプ20を用いることができる。本発明によれば、低出力で廉価なポンプ20を用いつつ、排気ガスの熱を十分に媒体に伝えることができる。

(もっと読む)

多重管熱交換器

【課題】圧力損失の増加を抑えながら熱交換を促進する。

【解決手段】冷凍サイクル1は、内部熱交換器として機能する多重管熱交換器10を備える。多重管熱交換器10は、外管20と、内管30とを有する。外管20と内管30との間には高圧冷媒が流れる外側通路12が形成されている。内管30の内部には、低圧冷媒が流れる内側通路13が形成されている。内管30の外側には、径方向外側に向けて、すなわち外側通路12内に向けて突出する複数の凸部36が形成されている。内管30の内側には、凸部36に対応する位置に、凹部37が形成されている。凸部36は、素材管を径方向内側に変形させて流路溝34を形成するときに、島状に残された部分である。凸部36は、高圧冷媒と内管30との熱交換を促進する。また、凸部36は、外側通路12の容積を減少させる。凹部37は、低圧冷媒の圧力損失の増加をほとんど生じない。

(もっと読む)

地中熱交換器に係るU字管の地面の掘削孔への建て込み方法

【課題】少なくとも一対のU字管を掘削管内に建て込む際に、その先頭となるU字継手部の掘削管内での詰まりを防いで、一対のU字管を円滑に建て込めるようにする。

【解決手段】地面に掘削孔を形成し、該掘削孔に地中熱交換器に係るU字管を建て込む方法である。掘削管の管軸方向を掘削方向に向けながら前記掘削管を管軸周りに回転させて掘削することにより、前記地面に前記掘削孔を形成する掘削工程と、前記掘削管の管軸方向に前記U字管の管軸方向を沿わせつつ前記掘削管内に少なくとも一対の前記U字管を建て込むU字管建て込み工程と、を有する。前記U字管は、熱媒体の流路の折り返し部分をなすU字継手部と、前記U字継手部に連結される二本の単管と、を有する。前記U字管建て込み工程においては、前記一対のU字管は、互いの前記U字継手部同士を前記管軸方向にずらした状態で一緒に前記掘削管内に建て込まれる。

(もっと読む)

熱交換器用伝熱管、及び熱交換器

【課題】水管内に冷媒管を配置した熱交換器の性能を向上させる熱交換器用伝熱管、及び熱交換器を提供する。

【解決手段】熱交換用伝熱管1は、水管20と、水管20内に配置され、冷媒が流れる冷媒管10とを備えている。水管20の外面にはコルゲート凹部21が螺旋状にコルゲート加工されている。コルゲート凹部21内には2条のコルゲート溝22が螺旋状にコルゲート加工されている。コルゲート凹部21のピッチをPcとし、2条のコルゲート溝22間の幅をWcとすると、2mm≦Wc<Pc/2の関係を有している。

(もっと読む)

41 - 60 / 384

[ Back to top ]