Fターム[4D075DA15]の内容

流動性材料の適用方法、塗布方法 (146,046) | 被塗体の形状、構造、表面 (9,578) | 中空体(開口部があるもの) (772) | 管、円筒 (261)

Fターム[4D075DA15]の下位に属するFターム

Fターム[4D075DA15]に分類される特許

21 - 40 / 234

塗布膜除去装置及び塗布膜除去方法

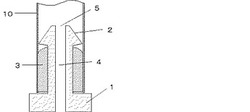

【課題】浸漬塗布法による円筒状基体下端内面の余剰塗布膜を、塗布膜除去装置への汚れ付着を軽減し、短時間で精度よく除去する塗布膜除去装置および塗布膜除去方法を提供する。

【解決手段】塗布膜除去装置は、支持部材1と支持部材1の側面に取り付けられた内面塗布膜除去部材3と支持部材1の上端に位置するテーパー面2とテーパー面2に設けられた溝6と支持部材の最上端部に位置する溶剤供給孔5を有する。円筒状基体10に支持部材1を挿入し、支持部材1の最上端部の溶剤供給孔5から溶剤をオーバーフローさせ、テーパー面2に設けられた溝6によって内面塗布膜除去部材3に効率的に溶剤を供給する。そして、支持部材1を回転することで、支持部材1に取り付けられた内面塗布膜除去部材3を回転し、基体下端内面の余剰塗布膜を摺擦して除去する。

(もっと読む)

浸漬塗布方法

【課題】複雑な機構・装置を用いることなく、被塗布体の外周面に均一な塗布膜を容易に形成するための浸漬塗布方法を提供する。

【解決手段】円筒状の被塗布体の下端を塗布液に浸漬させた後、該被塗布体が該塗布液の表面張力で塗布液に接触している状態で該被塗布体を該塗布液の液面より上まで引き上げ、該被塗布体を該塗布液に浸漬させ、該被塗布体を該塗布液から引き上げる。

(もっと読む)

管状物の製造方法

【課題】ノズルを使用し円柱状の芯金の周面に塗布液を螺旋状に塗布し、塗膜を形成した後、芯金を抜き取り管状物を製造しても膜厚が均一の管状物を製造することが出来る製造方法の提供。

【解決手段】回転する円柱状の芯金の周面に、相対的に移動するノズルより樹脂層形成用塗布液を吐出して螺旋状に塗布し樹脂層形成用塗膜を形成し、前記樹脂層形成用塗膜の硬化処理を行い樹脂層を形成した後、前記芯金を抜き取り管状物を製造する管状物の製造方法において、前記硬化処理を行う前に、前記樹脂層形成用塗膜を形成した前記芯金を、振れ幅30μm未満で、回転速度(周速度)0.02m/secから0.2m/secで回転させ平坦化処理を行うことを特徴とする管状物の製造方法。

(もっと読む)

鋳鉄管の複層塗膜の形成方法

【課題】下塗り塗膜のジンクリッチ粉体塗料と上塗り塗膜の粉体塗料とが混じり合うコンタミネーションを抑制しつつ、塗膜形成作業を簡単にする。

【解決手段】下塗り塗膜を形成するジンクリッチ粉体塗料を鋳鉄管外面に塗布する前に鋳鉄管を加熱し、加熱された鋳鉄管外面に前記ジンクリッチ粉体塗料を塗布した後、そのジンクリッチ粉体塗料の上に上塗り塗膜を形成する他の粉体塗料を塗布し、前記ジンクリッチ粉体塗料と前記他の粉体塗料を前記鋳鉄管の余熱で溶融することにより、前記下塗り塗膜と前記上塗り塗膜とを含む複層塗膜を前記鋳鉄管外面に形成するようにする。

(もっと読む)

内面塗装導管における塗料変質ミスト発生抑止工法及び塗料変質ミスト発生抑止装置

【課題】内面塗装導管において管内の輸送流体に塗料変質ミストが混入するのを抑止すること。

【解決手段】内面塗装がなされている導管10に対して、特定された加熱処理を伴う工事箇所の外表面に装着され、導管10内に塗料変質ミストが発生しない範囲の加熱温度で導管10の外表面を事前加熱する加熱手段20を備える。加熱手段20は、導管10の外表面を部分的に又は全周囲んで外表面に臨む火炎放射空間Sを形成する火炎放射部21と、火炎放射部21に燃焼ガスを供給するガス供給部22と、ガス供給部22から火炎放射部21に供給するガス供給量を調整する供給ガス量調整部23とを備える。

(もっと読む)

管内面の塗装装置

【課題】一つの塗装装置で管内面の下地処理及び塗装を行うことにより、小口径の管においても、平滑な塗装面を迅速且つ容易に得ることができるようにする。

【解決手段】水平方向に支持されると共に軸心を中心にして回転される鋳鉄管の内面を粉体塗装する装置1であって、管の軸心方向への相対移動により管の内部への挿入又は管の内部からの引出しが行われることで、管の長さ方向にわたって先端部の噴射口33から粉体塗料を噴射するランス3と、管外におけるランス3の基端部にてランス3を支持する支持部23と、噴射口33から基端部側に設けられて管内面に接し得るヘラ38と、ランス3を昇降させることによりヘラ38を昇降させて鋳鉄管の内面へのヘラ38の接触/離間を切り換えるジャッキ部28とを有する。

(もっと読む)

弾性ローラの製造方法

【課題】成形待機時でも環状塗工ヘッドから材料が漏れ出さないようにすることで軸芯体を保持するワーク保持軸や軸芯体そのものに材料が付着するのを防止し、形状精度の高い電子写真用弾性ローラを製造することができる製造方法を提供する。

【解決手段】中心孔の内周面に環状スリットを有する環状塗工ヘッドと同軸に軸芯体を配置し、環状スリットから未硬化のゴム混合物を吐出させつつ軸芯体と環状スリットを相対的に移動させることで軸芯体の外周面に弾性層を有する電子写真用弾性ローラを複数本製造する製造方法において、該環状塗工ヘッドの中心孔の直径より大きな外径を有し、かつ該環状塗工ヘッドの中心孔に挿入可能なように弾性材料で形成されたディスクと該環状塗工ヘッドを相対的に移動させて該環状スリット近傍の該未硬化のゴム混合物を該ディスクで掻き取らせる工程を含む。

(もっと読む)

塗布膜を有する円筒状あるいは円柱状部材の形成方法

【課題】内部に環状マニホールドを有する環状ノズルを用いて流動性樹脂材料を円筒状あるいは円柱状の基材の外表面に塗布し、塗布膜を有する円筒状あるいは円柱状部材の形成方法において、より効率良く分散媒が偏在した流動性樹脂材料の滞留を防止して形成品の品質を向上させる。

【解決手段】環状ノズル2の内部の環状マニホールド3に複数の流入口7a、7bを設け、各流入口7a、7bにそれぞれ分岐管5a、5bが接続されている。各流入口7a、7bからマニホールド3への流動性樹脂材料の供給量の割合を、予め設定した塗布膜を有する円筒状あるいは円柱状部材の形成本数を形成する毎に変化させることを特徴とする。

(もっと読む)

塗装物

【課題】 トップクリヤー塗膜に白色や黒色を有する無彩着色樹脂微粒子を含有させ、艶消し効果ともに見る角度により色相変化を有する意匠性塗装物が記載されている。しかし、無彩着色樹脂微粒子を含有させ艶消し効果を付与すると深み感や奥行き感を得ることができない問題があった。

【解決手段】 少なくとも被塗物の表面を直接的または間接的に被覆した光輝性顔料を含有するクリヤー塗膜層上に、鱗片状の無彩色顔料を含有するクリヤー塗膜を形成したことを特徴とする塗装物。

(もっと読む)

ウエザストリップの製造方法

【課題】ウエザストリップの型成形部の表面処理層の形成をエネルギー効率よく、安価に形成できるウエザストリップの製造方法を提供する。

【解決手段】押出成形の直線部2とコーナー部3を有するウエザストリップ1の製造方法において、型成形部は、型成形部成形機と塗装乾燥装置により形成され、型成形部成形機の近傍に塗装乾燥装置が設置される。塗装乾燥装置は、セットエリアと乾燥エリアと塗装エリアとを有する。ウエザストリップ1は、コーナー部3が形成されるとすぐにセットエリアでパレットにセットされ、塗装エリア内で表面処理剤塗布装置は横方向にスライドするとともに、パレットが回動し、表面処理剤がコーナー部3に塗布される。パレットは、乾燥エリア内に移動し、型成形部の表面処理剤を乾燥させ、表面処理層を形成するウエザストリップの製造方法である。

(もっと読む)

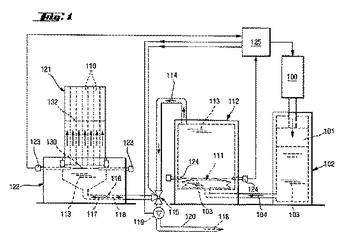

コーティング方法および装置

本発明は、新規のコーティング装置、前記装置を使用して実行される方法、それによって得られる製品、および前記製品の使用に関する。円筒状支持体であり、それぞれ、2つの端面(301)、円周面(302)、および軸方向長さLを有し、第1の端面から第2の端面まで多数のチャネル(310)が横断する、特に自動車用の、排気ガス浄化触媒製造用基材を液体コーティング媒体でコーティングする装置であって、液体を充填され、ピストンを備えたシリンダを有する装置であって、液体を充填されたシリンダはタンクと連通し、タンクの内部では、移動体が、ピストンが移動するときに、液体により比例して移動するように構成され、タンクは、基材用のコーティング装置と連通し、移動体は、液体コーティング媒体に作用し、その結果として、コーティング装置内の液体コーティング媒体の高さが比例して変化する、装置などを提供する。  (もっと読む)

(もっと読む)

粉体塗装装置および粉体塗装方法

【課題】被塗装物の周面にムラのない均一な塗膜を形成させる。

【解決手段】予備加熱工程P1に対応した予備加熱装置20と、流動浸漬工程P2に対応した流動塗装装置30と、事後加熱工程P3に対応した事後加熱装置40とを経ることで被塗装物90に流動浸漬法による塗装が施される。予備加熱装置20は、誘導加熱手段としての誘導加熱コイル21と、この誘導加熱コイル21に高周波電流を流す高周波発振器22と、被塗装物90を軸体92の軸心回りに回転させる回転機構23とを備えている。流動塗装装置30は、流動槽31と、流動槽31内の粉体塗料50を流動状態にする送風機32とを備えている。事後加熱装置40は、予備加熱装置20と同様の構成で被塗装物90に事後加熱処理を施す。

(もっと読む)

再帰性反射塗装物

【課題】 再帰性反射塗装物は、反射層上に着色クリヤー層を介して再帰反射材を有することが記載されている。しかし、反射層上に着色クリヤー層が存在すると再帰反射材から出た光が着色クリヤー層内の色材で減光されるとともに、着色クリヤー層内(樹脂層)で屈折するために反射層上での反射光は、再帰反射材に戻らず、有効的な再帰反射現象が得られず目的にする意匠性が達成できない問題があった。

【解決手段】 非平面の再帰性反射塗装物において、少なくとも反射層上に微小球型再帰性反射体を含有するクリヤー塗膜層を有し、反射層と微小球型再帰性反射体との距離Tと微小球型再帰性反射体の平均粒子径rとの関係が、0(点接触)≦T/r≦0.23であることを特徴とする再帰性反射塗装物。

(もっと読む)

改質フッ素樹脂被覆材およびその製造方法

【課題】フッ素樹脂と基材の接着性が高く、変形を生じないフッ素樹脂被覆材を製造するための実用的な方法を提供する。

【解決手段】フッ素樹脂の融点以上の温度において熱的安定性を有する基材の表面を前記フッ素樹脂で被覆し、次いでフッ素樹脂の膜の表面に電離性放射線を照射することによって、フッ素樹脂の架橋反応およびフッ素樹脂と基材表面との化学反応を同時に生じさせ、それによって両者の強固な接着を達成することを特徴とする、改質フッ素樹脂被覆材を製造する方法である。

(もっと読む)

硬化性組成物とその調製方法、遮光ペースト、遮光用樹脂とその形成方法、発光ダイオード用パッケージ及び半導体装置

【課題】本発明は、特定の成分及び無機部材からなる遮光ペースト、並びにLED用パッケージにおいて、上記遮光ペーストをパッケージの側壁にのみ流延させる遮光用樹脂層の形成方法である。

【解決手段】本発明の遮光用ペーストは低流動性であるため、LED用パッケージの側壁にのみに硬化物を形成できる。さらに、本発明の遮光用樹脂層の形成方法によれば、効率的にLED用パッケージ側壁にのみ遮光用樹脂層を形成可能であり、生産性が大幅に向上する。

(もっと読む)

ロールコーター装置を用いた塗装方法

【課題】断面の外周が円形をなす各種の円筒状物に、均一厚さの塗膜を形成する。

【解決手段】塗料Pを収容する塗料パン3と、前記塗料パン3から直接又は中間ロール10を介して塗料Pを外周面2Aに付着させるとともにこの外周面2Aに付着した塗料Pを被塗物Hに付着させて塗装を行うアプリケーションローラー2とを含むロールコーター装置1を用いて断面の外周が円形である被塗物Hに塗料Pを塗装する塗装方法である。アプリケーションローラー2と被塗物Hとを同一方向に回転させるとともに、被塗物Hの周速度Soと、前記アプリケーションローラーの周速度Saとの比So/Saを1.0よりも大とする。

(もっと読む)

束になった触媒用基材のコーティング

本発明は、複数の触媒支持体を同時にコーティングする方法および装置に関する。コーティング装置に複数の触媒支持体を同時に配置することにより、より高い生産性が可能になる。コーティング装置は、コーティング懸濁液を供給するために提供される領域に穿孔プレートを備える。本発明の目的は、個別の支持体を基準として、サイクル時間をさらに増やし、既存のプラントを柔軟に使用することを可能とする新たなプロセスおよび新たな装置を提供することである。 (もっと読む)

インサイドペイント塗布方法及びインサイドペイント塗布装置

【課題】多種多様なローカバーに対する、塗布ムラや塗布不良のないインサイドペイント塗布方法および塗布装置を提供する。

【解決手段】ローカバー情報識別工程S1と、ローカバー情報に対応するサイズデータ取り込み工程S2と、サイズデータをチェーンコンベアのチェーンコンベア幅のチェーンデータに変換するチェーンデータ変換工程S3と、チェーンコンベア調整工程S4と、ローカバー停止位置設定工程S5と、ローカバーをインサイドペイント塗布エリアに搬送すると共に、ローカバー停止位置にローカバーを停止させるローカバー搬送・停止工程S6と、スプレーガンの高さ位置を設定するスプレーガン位置設定工程S7と、スプレーガンの位置を調整するスプレーガン位置調整工程S8と、スプレーガン7よりインサイドペイントを吐出させてローカバーの内面に塗布するインサイドペイント塗布工程S9とを有するインサイドペイント塗布方法および塗布装置。

(もっと読む)

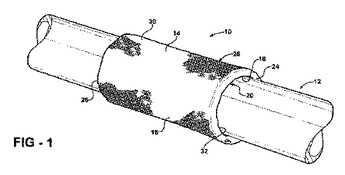

高温耐磨耗性コーティングを有する織物スリーブ、ならびにその組立、構築および硬化方法

高温耐磨耗性コーティングを有する細長い部材を保護するための織物スリーブ、ならびにその組立、構築および硬化方法が提供される。織物スリーブは、非熱硬化性糸により形成される筒状の織物壁を含み、糸の隣接するフィラメント間に隙間が形成される。壁は、外側表面と、細長い部材の受入れのための内側キャビティを設ける内側表面とを有する。フルオロポリマー含有量が約80重量%であるフルオロポリマー系コーティングが、壁外側表面に塗布される。コーティングは、隙間を保存しつつ、外側表面内に実質的に吸収される。コーティングは、未硬化状態に乾燥され、その後、華氏約700度以上で硬化される。華氏約700度以上の温度に晒されて硬化されると、フルオロポリマー系コーティングは、溶融して架橋することにより、壁に向上した耐磨耗性保護を与える。  (もっと読む)

(もっと読む)

管体塗装方法

【課題】管体の受口の内面や挿し口の外面など、凹凸を有する部分の塗装において、その塗装作業の効率を高める。

【解決手段】一端に受口3を他端に挿し口2を有する管体pに対して行う管体塗装方法において、前記受口3内に塗装用のノズル10を配置し、前記管体pを管軸周りに回転させながら前記ノズル10を前記受口3側の管端部3bからその受口3の奥部3cまでを往復させ、前記ノズル10が前記管端部3bから奥部3cまでを往復するまでの間、そのノズル10から帯電した粉体塗料を吐出することにより、前記受口3の内面3aに静電粉体塗装を施すことを特徴とする管体塗装方法とした。粉体塗装を行うに際し、いわゆる静電粉体塗装を採用するとともに、粉体塗装用のノズル10を、受口3側の管端部3bからその受口3の奥部3cまでを往復させることで、むらの少ない均等な膜厚の塗装面が形成されることが確認できた。

(もっと読む)

21 - 40 / 234

[ Back to top ]