Fターム[4E004NC01]の内容

Fターム[4E004NC01]の下位に属するFターム

Fターム[4E004NC01]に分類される特許

21 - 40 / 221

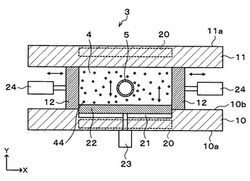

鋼の連続鋳造装置及び連続鋳造方法

【課題】鋼の連続鋳造において、鋳片の品質を向上させつつ、鋳片の歩留まりの低下を抑制する。

【解決手段】連続鋳造装置1は、一対の長辺壁10、11と一対の短辺壁12、12を備えた鋳型3と、鋳型3内に溶鋼4を吐出する浸漬ノズル5とを有している。長辺壁10、11には、当該長辺壁10、11の外側面に沿って配置され、鋳型3内の上部の溶鋼4を攪拌する電磁攪拌装置20、20がそれぞれ設けられている。長辺壁10には、少なくとも浸漬ノズル5に対向する位置に内側面10bから外側面10a側に窪んだ窪み部21と、当該窪み部21に適合する形状を有し、且つ鋳型3の厚み方向に移動自在の長辺壁可動部22とを備えている。一対の短辺壁12、12は、長辺壁可動部22が窪み部21に収容された際、鋳型3の幅方向に移動自在にそれぞれ構成されている。

(もっと読む)

連続鋳造のブレークアウト予知方法

【課題】溶融金属の連続鋳造において発生しうるブレークアウト、特に拘束性ブレークアウトを予知する方法において、ブレークアウト誤検出を防止する方法を提供する。

【解決手段】連続鋳造鋳型の溶融金属に接する表面近傍の鋳型温度を計測し、計測した温度が時間経過と共に上昇しその後下降した点をピークpとして認識し、ピークpに基づいてブレークアウトを予知する連続鋳造のブレークアウト予知方法において、ピークpの温度をTp、時刻をt0とし、時刻t0より後の時刻t1における鋳型温度をTtとし、下記(1)式により求めた温度降下率θが、予め定めたしきい値θbよりも小さいときは、ピークpをブレークアウト予知に用いないこととする。これにより、ブレークアウト誤検出を大幅に減少することができる。

θ=(Tp−Tt)/(t1−t0) (1)

(もっと読む)

連続鋳造鋳片の中心偏析判定方法

【課題】 凝固末期の鋼鋳片を軽圧下しながら鋳造するときに、実際に鋳片に付与される圧下量を把握することで、鋳造条件の変化が生じた場合であっても正確に鋳片の中心偏析の程度をオンラインで判定する。

【解決手段】 本発明の中心偏析判定方法は、複数本の圧下ロールからなる軽圧下帯を備えた連続鋳造機を用い、少なくとも鋳片の厚み中心部の固相率が0.4以下の時点から0.7以上になる時点まで圧下ロールで鋳片を圧下しながら連続鋳造するにあたり、鋳片の厚み中心部の固相率が予め設定したfslからfshに至るまでの所要時間(Te)を計算によって求めるとともに、鋳片の厚み中心部の固相率がfslからfshに至るまでの圧下量(De)を実測し、求めた所要時間(Te)と圧下量(De)とから下記の(1)式に示す有効圧下速度(Re)を鋳片断面毎に求め、有効圧下速度(Re)に基づいて中心偏析の程度をオンラインで判定する。Re=De/Te…(1)

(もっと読む)

鋼板の製造方法

【課題】ブリスターなどの表面欠陥が生じにくい高品質の鋼板を安定して製造することができる鋼板の製造方法を提供する。

【解決手段】各々1対の上部磁極と下部磁極を備えた連続鋳造機を用い、上部磁極と下部磁極に各々印加される直流磁界により溶鋼流を制動しつつ、鋼の連続鋳造を行うことによりスラブを鋳造し、このスラブを熱間圧延して熱延鋼板とし、この熱延鋼板を酸洗した後、冷間圧延するに際し、下記(1)式を満足するように、時間t又は/及び鋼板の最高表面温度Tを制御する。但し、Ho:酸洗終了直後の鋼板中の水素濃度(質量ppm)、Hc:冷間圧延条件により決まる、ブリスターによる表面品質不良が発生する冷間圧延直前の鋼板中の臨界水素濃度(質量ppm)、t:酸洗終了後、冷間圧延開始までの時間(秒)、T:酸洗終了後、冷間圧延開始前における鋼板の最高表面温度(K)である。

Hc/Ho> exp{−0.002×(T+t/100)} …(1)

(もっと読む)

鋼の連続鋳造方法

【課題】 高抗張力鋼であっても中心偏析の鋼材質への影響を少なくすることができ、耐HIC特性に優れる成分組成の鋳片を鋳造する方法を提供する。

【解決手段】 本発明に係る鋼の連続鋳造方法は、溶鋼のC、Si、Mn、P、S、Cr、Mo、V、Cu、Ni、Nb、Tiの濃度(質量%)から下記の(1)式で算出されるPSEGが4.3以下の溶鋼をタンディッシュから鋳型内に連続的に注入して鋳片を製造することを特徴とする。

PSEG=4.46[%C]+3.32[%Si]+2.37[%Mn]+22.36[%P]+14.87[%S]+1.18[%Cr]+2.0[%Mo]+1.74[%V]+1.74[%Cu]+1.7[%Ni]+7.95[%Nb]+7.1[%Ti]…(1)

(もっと読む)

ロングノズル

【課題】ロングノズル下端付近におけるスラグ等の付着量増大を抑制すること。

【解決手段】取鍋から溶鋼をタンディッシュに排出するロングノズルにおいて、前記ロングノズルの下端から、少なくとも浸漬部(前記ロングノズルをタンディッシュ内溶融物中へ浸漬する際の、溶融物層の上面までの領域をいう。)上端位置よりも上方の領域に亘って、前記ロングノズルの横方向断面上の内孔径が下端方向に拡大し、外径が下端方向に縮小するようにした。

(もっと読む)

軸受鋼の製造方法

【課題】最終製品素材の炭化物の状態を、製造工程の途中の段階で定量的に把握し、最終製品素材に残存した炭化物の大きさを、軸受としての寿命に及ぼす影響が問題のない程度に管理する軸受鋼の製造方法を提供する。

【解決手段】C:0.9〜1.2mass%およびCr:1.2〜1.6mass%を含有する軸受鋼の製造において、厚さ300〜400mmの鋳片の、分塊圧延前の加熱温度を1220〜1270℃、加熱時間を3〜5時間とし、前記鋳片の断面積をS1、前記鋳片を分塊圧延して得られた鋼片の断面積をS2とし、前記鋼片の縦断面における中心偏析の幅の最大値L(mm)とした場合において、L<18×(S2/S1)0.5を満足することを特徴とする軸受鋼の製造方法。前記鋼片を圧延して得られる最終製品素材において残存した炭化物の最大幅は、10μm以下であることが好ましい。

(もっと読む)

鋼の連続鋳造方法

【課題】気泡性欠陥やフラックス性欠陥などが少ない高品質の鋳片を提供する。

【解決手段】鋳型外側に、鋳型長辺部を挟んで対向する1対の上部磁極3a・3bと1対の下部磁極4a・4bを備えるとともに、浸漬ノズルの溶鋼吐出孔20が、前記上部磁極の直流磁場のピーク位置と前記下部磁極の直流磁場のピーク位置の間に位置する連続鋳造機を用い、前記1対の上部磁極と1対の下部磁極に各々印加される直流磁界により溶鋼流を制動し、且つ前記1対の上部磁極に重畳印加される交流磁界により溶鋼を撹拌しつつ、鋼の連続鋳造を行う方法であって、鋳造するスラブ幅と鋳造速度に応じて、上部磁極に印加する交流磁界の強度と上部磁極および下部磁極に印加する直流磁界の強度を特定の範囲に制御する。

(もっと読む)

タンディッシュからの流れを制御する配置

鋼の連続鋳造において、タンディッシュ(10)における湯出し口(11)からの流れが、溶鋼に渦運動を与えるために回転可能である湯止棒で制御される。この回転は、湯出し口及び吐き出し管(12)における湯あかのリスクを減少させる。湯止棒(16)の周囲のスリーブは、スラグ層(18)を通して溶鋼(17)内へ伸びる。保護ガスが、空気がギャップを通して溶鋼の内部に引かれることを阻止するために、湯止棒(16)とスリーブ(30)の間のギャップに提供される。 (もっと読む)

熱処理用鋼板およびその製造方法

【課題】鋼板へのスケール密着性に優れ,かつ靭性を向上させた熱間プレス鋼材を製造するのに好適な熱間プレス用鋼板及びその製造方法を提供する。

【解決手段】 質量%で,C:0.05〜0.5%,Si:0.02%以上0.5%未満,Mn:0.5〜5.0%,P:0.5%以下,S:0.03%以下,Al:0.002%以上0.5%未満,N:0.01%以下及びCr:0.02〜2.0%以下を含有し,残部がFe及び不純物からなる化学組成を有するとともに,下記式(1)および(2)を満足する濃度分布を有することを特徴とする熱処理用鋼板。

(Si+Al+Cr)s/(Si+Al+Cr)b≧1.2 (1)

Mnmax/Mnmin≦1.6 (2)

ここで,(Si+Al+Cr)sは鋼板表面から200nm深さ位置までの表層部におけるSi,Al及びCrの合計質量濃度を,(Si+Al+Cr)bは鋼板表面から板厚の1/4深さ位置におけるSi,Al及びCrの合計質量濃度を,Mnmaxは鋼板断面の板厚方向におけるMn濃度の最大値を,Mnminは鋼板断面の板厚方向におけるMn濃度の最小値を,それぞれ示す。

(もっと読む)

鋼の連続鋳造方法

【課題】 移動磁界によって鋳型内溶鋼を水平方向に旋回攪拌しながらスラブ鋳片を連続鋳造するにあたり、スラブ鋳片のコーナー近傍の凝固シェル厚みを、磁界を印加しない場合と同等の厚みに制御する。

【解決手段】 連続鋳造用鋳型の鋳型長辺2の背面に相対して配置した移動磁界発生磁極6にて移動磁界を印加して鋳型内溶鋼に水平方向の旋回流を生起させながら溶鋼をスラブ鋳片に鋳造するにあたり、前記鋳型長辺背面の前記移動磁界発生磁極の設置位置と鋳造方向同一位置に相対して配置した第1の静磁界発生磁極7にて鋳型長辺を貫通する静磁界を印加して鋳型内溶鋼に制動力を付与するとともに、前記移動磁界発生磁極の設置位置と鋳造方向同一位置の鋳型短辺3の背面に第2の静磁界発生磁極8を配置し、第2の静磁界発生磁極と前記第1の静磁界発生磁極との間で鋳型内溶鋼を貫通するように静磁界を印加する。

(もっと読む)

スラブの表層状態予測方法及びスラブの表層状態予測装置

【課題】スラブに表面欠陥となり得る介在物・気泡が存在するか否かを適確に予測すること。

【解決手段】鋳型1に配設した熱電対10を通じて計測位置の温度を取得する温度取得部101と、温度取得部101が取得した温度から凝固シェル界面における溶鋼の流速を算出する溶鋼流速演算部102と、溶鋼流速演算部102によって溶鋼の流速が算出された場合、予め設定した溶鋼流速と介在物・気泡付着度との関係を表す付着度曲線に基づいて、溶鋼の流速に対応した介在物・気泡の付着度を導出する付着度導出部103と、付着度導出部103が導出した介在物・気泡の付着度と予め設定した閾値と比較し、介在物・気泡の付着度が閾値を超えた場合に、計測位置に対応する凝固シェルに表面欠陥となり得る介在物・気泡が存在すると判断する付着判断部104とを備えた。

(もっと読む)

連続鋳造用パウダー

【課題】パウダー巻込み防止と潤滑性を両立させることで、介在物厳格材においてパウダー巻込みを防止しつつ高速鋳造を可能とする連続鋳造用パウダーを提供すること。

【解決手段】鋼の連続鋳造を行なうに当たって鋳型内の溶鋼表面に添加する酸化物系パウダーにおいて、CaO及びSiO2を主成分とし、凝固温度が1200℃以下かつ活性化エネルギーE(kJ/mol/K)と1300℃の粘性η(Pa・s)が下記式(1)を満足することを特徴とする連続鋳造用パウダーである。

-0.5108-0.00000519×E<ln(η)<-2.303+0.00000862×E・・・(1)

ただし、E>85kJ/mol/K

(もっと読む)

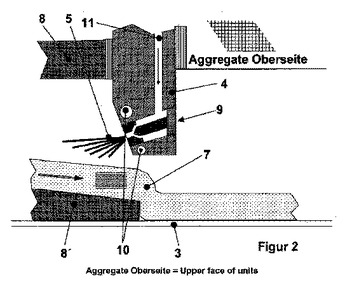

ストリップ鋳造によって鋼ストリップを製造するための方法および装置

本発明は、ストリップ鋳造によって鋼ストリップを製造するための方法および装置であって、金属溶融物が、注湯容器から鋳造樋を通り、サイホン状に鋳造ノズルとして構成された流出領域から、水平型ストリップ鋳造設備の回動する鋳造ベルト上に、保護ガスを当てながら供給される方法および装置に関する。ここで、本発明の方法によれば、少なくとも鋳造プロセス中に、作用領域を不活性化して加熱する少なくとも1本のプラズマビームが、鋳造ノズルの出口側領域およびそこから吐出する金属溶融物に作用する。このために、本発明の装置によれば、鋳造方向とは逆向きに鋳造ノズルの流出領域に向けられ、プラズマビームを発生する少なくとも1つのプラズマバーナーが提供される。

(もっと読む)

(もっと読む)

連続鋳造機のモールド湯面レベル制御装置及び制御方法

【課題】スライディングノズルが閉塞、あるいは、溶損することで流量特性が変化する場合にも、流量特性を高精度に求め、推定した流量特性に基づいてPI制御をはじめとするフィードバックコントローラのゲインを自動調整することで制御のループゲインを一定に維持することの可能な、連続鋳造のモールド湯面レベル制御を提供する。

【解決手段】連続鋳造機のモールド断面積、鋳造速度、TD重量、SN開度を入力信号とし、損失係数の修正を行いながら、ニュートン法に基づいた流量特性のモデル計算を繰り返すことで、SN開度の理論値と実績値が一致するような損失係数、及び、流量特性を計算する。そして、推定した流量特性に比例するようにフィードバックコントローラのゲインを自動調整することで制御のループゲインを一定に維持する。

(もっと読む)

連続鋳造方法及び連続鋳造装置

【課題】凝固均一度と摩擦拘束力の双方の制約を満足させつつ、連続鋳造の操業条件の変更に対応すること。

【解決手段】本発明の連続鋳造方法は、一対の短辺鋳型板2と、短辺鋳型板2を幅方向両側から挟む一対の長辺鋳型板3とからなる鋳型1を用いた連続鋳造方法において、連続鋳造の操業条件の変更の前後で、鋳型1内における溶融金属の凝固セル10の凝固均一度と、凝固シェル10と短辺鋳型板2との間の摩擦拘束力の設定を変えないように、連続鋳造の操業条件に応じて鋳造中に短辺鋳型板2を屈曲させて、短辺鋳型板2の上下テーパ比率Rを変更することを特徴とする。

(もっと読む)

鋼の連続鋳造方法およびこの方法で製造された鋳片

【課題】連々鋳境界部での品質低下を防止できる連続鋳造方法を提供する。

【解決手段】未凝固部を含む鋳片を、連続鋳造機内または機端に配置した圧下ロール対を用いて圧下する連続鋳造方法であって、連々鋳を実施する際に、前チャージの溶鋼の供給停止から後チャージの溶鋼の供給開始までの間のタンディッシュ内の溶鋼重量について、定常状態で鋳造している時の該溶鋼重量の2/3以上を確保し、かつ、その間のタンディッシュ内の溶鋼過熱度の低下を10℃以内に抑制し、さらに、前チャージの溶鋼の供給停止から後チャージの溶鋼の供給開始までの間における鋳造速度について、定常状態で鋳造速度と同じ速度を確保し、前チャージの溶鋼の供給停止から後チャージの溶鋼の供給開始までの間にタンディッシュ内に存在した溶鋼に相当する溶鋼が鋳造された鋳片の未凝固部を圧下する際の圧下量を、未凝固濃化溶鋼の排出に必要な目標圧下量以上とする。

(もっと読む)

中炭素鋼の連続鋳造方法

【課題】中炭素鋼の鋳造時に発生が懸念される鋳片短辺部の凝固シェル再溶解に起因する再溶解性ブレークアウトを完全に防止する。

【解決手段】炭素含有量が0.08〜0.16質量%の中炭素鋼を、鋳片厚さに相当する厚さが240mmを超え、鋳造方向の長さが1.1m以下の鋳型を用いて連続鋳造する方法である。CaO/SiO2が1.2〜2.5、凝固温度が1200〜1280℃であるモールドフラックスと、吐出孔が水平方向よりも下方に向いた浸漬ノズルを使用する。磁極の鋳造方向中心位置を前記吐出孔よりも下方の位置として静磁場印加装置を配置するとともに、鋳型厚さ方向中心部における磁場の強度が0.15T以上の静磁場を溶鋼に印加し、鋳片の凝固シェル健全指数Aが190以上となる条件で鋳造する。

【効果】鋳片短辺部の凝固シェル再溶解に起因する再溶解性ブレークアウトを完全に防止でき、中炭素鋼の連続鋳造が安定して行える。

(もっと読む)

溶鋼の鋳型内流動制御方法

【課題】高スループット条件で鋳造を行う場合にも、鋳片の内部欠陥や表面品位を招くことなく連続鋳造が可能な、溶鋼の鋳型内流動制御方法を提供する。

【解決手段】浸漬ノズル2の吐出口3から溶鋼を鋳型1内へ注入するとともに、吐出口3より上部に設置した電磁攪拌装置5により溶鋼を旋回させ、また吐出口より下部の鋳型内の電磁ブレーキ装置4により溶鋼を制動する溶鋼の鋳型内流動制御方法である。吐出口3からの溶鋼の吐出流速V(m/s)と、電磁攪拌によるシェル前面流速U(m/s)と、吐出口位置における磁束密度B(T)と、水平面に対する吐出口角度θ(°)とが、U−αVB2|sinθ|≧0.2(ただしαは2.1〜4.3の係数)の関係式を満足するように制御する。

(もっと読む)

オープンノズル及びオープン注入方法

【課題】オープンノズルを使用したオープン注入方法において、ノズル下端部からの溶鋼飛散を防止すること。

【解決手段】鋳型に溶鋼を注入するオープンノズル1において、ノズル下端部の溶鋼排出部分付近に不活性ガスを吐出するガス吐出部3を設けた。

(もっと読む)

21 - 40 / 221

[ Back to top ]