Fターム[4E068DA09]の内容

Fターム[4E068DA09]の下位に属するFターム

Fターム[4E068DA09]に分類される特許

321 - 340 / 709

レーザ加工方法、レーザ加工装置及びソーラパネル製造方法

【課題】レーザ光の光軸をリアルタイムで最適化してスクライブ加工を行なえるようにする。

【解決手段】レーザ発生装置から発生したレーザ光は、複数枚のミラー手段によって反射されて加工位置まで導入される。大型のワークにレーザ光を照射する際にレーザ光ヘッドと共にミラー手段が移動すること場合がある。このような場合、レーザ光の光軸がずれてしまうことがある。この発明では、レーザ光の一部分岐抽出し、抽出されたレーザ光に基づいて光軸のずれ量を検出し、検出結果に基づいてミラー手段の反射方向を制御して光軸のずれ量を減少するように最適化するものである。この発明では、レーザ光の光軸のずれを4分割フォトダイオード手段を用いて検出する。またレーザ光の反射方向を制御されるミラー手段として、2軸式ガルバノミラー手段又は駆動軸が直交する2個のガルバノミラー手段を用いた。

(もっと読む)

極細同軸線の端末処理方法及び端末処理構造

【課題】シールド導体を切断するときに内部絶縁体へのダメージを軽減する極細同軸線の端末処理方法及び端末処理構造を提供する。

【解決手段】ジャケット5を切断してシールド導体4を露出させるステップS1と、極細同軸線の長手方向複数箇所において露出したシールド導体4の円周方向の一部を切断するステップS2と、端末から最も遠い端末処理箇所から端末側のジャケット5及びシールド導体4を引き抜き、内部絶縁体3を露出させるステップS3とを含む。

(もっと読む)

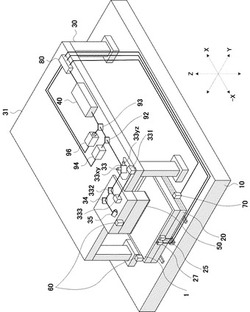

レーザー溶接装置

【課題】被覆付導線の被覆除去作業と、その被覆付導線と端子とのレーザー溶接作業とを迅速かつ容易に行えるようにすること。

【解決手段】接触状態で保持された被覆付導線10と端子14とをレーザー溶接するレーザー溶接装置である。レーザー溶接装置20は、レーザー光Lを発生させるレーザー装置22と、レーザー光Lの照射位置を変更する照射位置変更機構部30と、レーザー装置22からのレーザー光Lを被覆付導線10の溶接対象領域表面に照射して溶接対象領域表面の被覆を除去した後、レーザー装置22からのレーザー光Lを被覆付導線10と端子14との溶接対象スポットに照射して被覆付導線10と端子14とをレーザー溶接するように、照射位置変更機構部30を制御する溶接制御ユニット40とを備えている。

(もっと読む)

レーザ溶接方法

【課題】芯線が細く電極の面積が小さい場合であってもレーザ光照射により良好に電極と芯線とを互いに溶接することができるレーザ溶接方法を提供する。

【解決手段】本発明に係るレーザ溶接方法は、レーザ光照射により基板20上の電極21と同軸ケーブル10の芯線11とを互いに溶接する方法であって、接続箇所において電極21と芯線11とを互いに接触させ、レーザ光L1を透過させる透明材料からなる押圧部材31を接続箇所周辺に押し当てて押圧部材31と電極21との間に芯線11を挟み、押圧部材31側からレーザ光L1を照射して芯線11の一部を溶融させ、電極21と芯線11とを互いに接続する。

(もっと読む)

レーザ加工装置

【課題】加工対象物の反りを抑制することができるレーザ加工方法を提供する

【解決手段】加工対象物1の内部に集光点を合わせ、切断予定ライン5aに沿ってレーザ光Lを照射することにより改質領域7aを形成する。その後、切断予定ライン5aに沿ってレーザ光Lを再度照射することにより、加工対象物1において表面3と第1改質領域7aとの間に改質領域7bを形成すると共に、改質領域7bから表面3に至る亀裂Cbを発生させる。従って、加工対象物1において改質領域7aを形成する際に生じる反る力F1を、亀裂Cbによって解放して相殺することができる。

(もっと読む)

マグネシウム合金部材の表面処理方法及びマグネシウム合金部材

【課題】マグネシウム合金部材の表面の高耐食性皮膜の一部をパルスレーザーで除去することにより、簡単に導通性高耐食性皮膜領域を形成する方法及び該方法により製造されるマグネシウム合金部材を提供する。

【解決手段】マグネシウム合金部材(1)の表面に形成した高耐食性皮膜(10)の所要領域にパルスレーザーを照射して前記高耐食性皮膜(10)の一部を除去することにより、所要の導通性を有する導通性高耐食性皮膜領域(11)を形成する方法及びマグネシウム合金部材。

(もっと読む)

レーザ光状態検査方法及び装置並びにソーラパネル製造方法

【課題】レーザ光の光軸の状態及びレーザ光の出力状態を容易に検査できるようにする。

【解決手段】レーザ加工装置は、レーザ光をワークに対して相対的に移動させながら照射することによってワークに所定の加工を施す。この発明は、レーザ加工装置のレーザ光の状態を検査する方法として、ワークと共に移動する受光手段を例えばワーク保持手段等の側面に設け、レーザ光状態検査時は、レーザ光の出力強度を比較的弱くして、ワークに照射される場合と同じレーザ光をワークとほぼ同じ位置に設けられたCCDカメラなどの受光手段を用いて直接受光することによって、その光軸の位置及びフォーカスの大きさを画像として把握し、それに基づいて光軸ずれ及びフォーカス位置を検査できるようにした。

(もっと読む)

フィルム基板及びそれを用いたフィルム型太陽電池

【課題】フィルム基板の張り付きを防止し、良好な搬送性を有するフィルム基板を提供すること。

【解決手段】フィルム基板11を送り出す巻き出し室2と、フィルム基板11を巻き取る巻き取り室3と、巻き出し室2と巻き取り室3との間に位置し、フィルム基板11の表面に製膜する製膜室4とを備えたロールツーロール方式のフィルム基板の製造装置において、巻き出し室2に配置されたレーザ照射部15によりフィルム基板11の一方の面にレーザ光を照射する。このレーザ光15aにより、フィルム基板11の表面に突起16を形成し、フィルム基板11の張り付きを防止し、フィルム基板11の搬送性を改善する。

(もっと読む)

被加工物の加工方法

【課題】簡便で、ヒートモードレジスト層が形成された被加工物に対して、深さ方向の加工性が良好で、アスペクト比が高く、高精細な微細穴を形成可能な被加工物の加工方法を提供すること。

【解決手段】本発明の被加工物の加工方法は、少なくとも、基板上に形成されたヒートモードレジスト層を加熱する加熱工程と、前記加熱された状態の前記ヒートモードレジスト層に対してレーザ光を照射して微細穴を形成する微細穴形成工程と、を含むことを特徴とする。

(もっと読む)

レーザ加工方法、レーザ加工装置及びソーラパネル製造方法

【課題】レーザ光のパワーを最適化してスクライブ加工を行なえるようにする。

【解決手段】ソーラパネルにおいては、ガラス基板から析出するナトリウムにより金属膜が錆びてしまい、ソーラパネルの劣化を加速させるという問題があるので、ガラス基板と透明電極層との間に薄い二酸化珪素(SiO2 )膜がコーティングしてある。このようなガラス基板にレーザ光を用いて透明電極層のスクライブ加工を行なうと、この二酸化珪素膜が削り取られ、ガラス基板からナトリウムが析出することがある。そこで、エネルギー分散型X線分析手段を用いてワークの加工箇所に電子線を照射し、発生する特性X線を検出してナトリウム成分値を測定する。このナトリウム成分値が所定値よりも大きい場合には、レーザ光のパワーが大きいことを意味するので、ナトリウム成分値が検出されないようにレーザ光のパワーを適宜調整する。

(もっと読む)

基板状態検査方法及びレーザ加工装置並びにソーラパネル製造方法

【課題】レーザ加工箇所へ搬入される基板の欠けや曲がり(反り)を検査できるようにする。

【解決手段】基板を加工位置に搬入する際に、基板の四隅付近の画像又は基板の外周縁の画像を取得し、その画像に基づいて基板の曲がり(反り)や基板の四隅付近又は外周縁の欠けを検出する。基板の四隅付近又は外周縁の画像を取得するカメラ手段の相対的な位置関係は、予め設定された既知の値なので、四隅の各頂点の画像の中で各頂点の位置がずれていた場合、そのずれ量に基づいて基板の曲がり(反り)を検出することができ、四隅付近の画像に基づいて基板の欠けを検出することも可能となる。

(もっと読む)

レーザ加工装置

【課題】ファイバレーザ光源から出射されるレーザ光の条件を設定する際における設定の自由度を高めるとともにレーザ光の条件を高速に切換えることが可能な技術を提供する。

【解決手段】条件設定ユニット121は、ファイバレーザ110(レーザ光源101)から出射されるレーザ光に関する複数の条件を予め設定する。その条件はレーザ制御系102に記憶される。測定ユニット130は、レーザ光がワークに照射されることにより変化する、ワークの特性を検出する。コントローラ122は、測定ユニット130の検出結果に基づいて、ファイバレーザ110から出射されるべきレーザ光の条件を複数の条件の中から選択するとともにトリガ信号trigを発する。レーザ制御系102は、トリガ信号trigに応じて、選択された条件に従うレーザ光がレーザ光源101から出射されるようにレーザ光源101を制御する。

(もっと読む)

パルスレーザ加工装置およびパルスレーザ加工方法

【課題】大型の被加工物表面の安定した微細加工とその高速化が容易にするパルスレーザ加工装置を提供する。

【解決手段】クロック信号を発生する基準クロック発振回路と、クロック信号に同期したパルスレーザビームを出射するレーザ発振器と、クロック信号に同期してパルスレーザビームを1次元方向のみに走査するレーザ・スキャナーと、被加工物を載置可能で1次元方向に直交する方向に移動するステージと、レーザ発振器とレーザ・スキャナーとの間の光路に設けられ、クロック信号に同期してパルスレーザビームの通過と遮断を切り替えるパルスピッカーと、を備えることを特徴とするパルスレーザ加工装置。

(もっと読む)

電子ハウジング用の導体グリッドおよび製造方法

本発明により、電子ハウジング用の導体グリッドおよびかかる導体グリッドの製造方法が提供される。本発明によれば、導体グリッドは結合縁部(150)に沿って溶接された2つの金属ストリップ(130、110、140)から作製されるが、2つの金属ストリップのうちいずれか一方のみがワイヤ・ボンディングに適した表面を有すればよい。このようにして、従来から用いられてきためっきされた出発原料の使用量を大幅に低減することができる。  (もっと読む)

(もっと読む)

レーザ加工のための改善された方法および装置

プログラム可能レーザ焦点104形状101を用いて、被加工物100内に複雑な形状107をレーザ加工する方法および装置を提供する。変形ミラー92が、レーザ加工システムのレーザビーム経路74内に挿入され、被加工物100がレーザ加工されるのにともなってレーザビーム焦点104の形状をリアルタイムで変更するようにプログラムされている。これにより、レーザ加工された形状107の形状およびサイズについて改善された制御を実現する。 (もっと読む)

オーバーラップするレーザ開先を有する構成部材及びこのような構成部材の製造方法

本発明は、破断誘発線としてのレーザ開先(2)を有する構成部材(1)に関する。このレーザ開先(2)は、レーザ放射の複数のレーザ孔から成り、構成部材(1)を個別部材に後に個別化するために用いられる。それに伴い保証されるのは、個別化する際に、破断は常にレーザ開先(2)に沿って進行し、破断箇所がレーザ開先(2)からはずれるのが回避され、破断後一様に破断エッジが成形され、エッジがギザギザにはならないことである。また、本発明によれば、前記構成部材(1)の表面で測定して、それぞれ2つの隣接するレーザ孔の間隔はレーザ孔の直径以下である。  (もっと読む)

(もっと読む)

レーザ加工装置およびレーザ加工方法

【課題】コストと時間を無駄にかけることなく未加工箇所を含む薄膜太陽電池用基板をリペアすること、および、薄膜ブロック間のピッチが狭い薄膜太陽電池用基板でもリペアすること。

【解決手段】レーザ加工装置は、基板61と薄膜62とを有する太陽電池に用いられる被加工基板60を加工する。レーザ加工装置は、被加工基板60を保持する保持部30と、レーザ光Lを照射して薄膜62を加工するレーザ発振器20と、薄膜62に対するレーザ光Lの照射位置を相対的に移動させて加工線65を形成させる移動機構と、加工線65の一側方に位置する第一薄膜ブロック62a1と他側方に位置する第二薄膜ブロック62a2との間の電気的特性を測定する電気測定部10と、を備えている。電気測定部10は、加工線65に沿った複数の箇所で第一薄膜ブロック62a1と第二薄膜ブロック62a2との間の電気的特性を測定することで、薄膜62の未加工箇所を検出する。

(もっと読む)

スクライブ加工方法及び装置

【課題】 各スクライブ加工工程における基材の歪み量が、製造工程中の熱応力や機械的応力を原因として大きく異なるものであったとしても、2以上のスクライブ加工工程のそれぞれにおいて形成されるスクライブ線同士の位置的相関を設計通りの位置的相関に維持することを可能とする。

【解決手段】 1の成膜工程が完了した中間品シート乃至プレート上から、前記基材に直接に刻設されたパンチ孔やアライメントマーク等の位置合わせシンボルの位置を光学的に検出し、前記シンボルの検出された位置と、前記シンボルの位置とそれに対応するスクライブ線上の位置との設計上の位置関係とに基づいて、設計上のスクライブ加工位置を補正し、前記補正後のスクライブ加工位置に対してレーザ光を照射してスクライブ線を形成する。

(もっと読む)

外装部材、外装部材の製造方法、及び電子機器筐体

【課題】耐久性及び密着性を有し、製造時の効率が向上した新規かつ改良された外装部材、外装部材の製造方法、及び電子機器筐体を提供すること。

【解決手段】基板の表面に形成され、塗料含有物を含む第1の層と、前記第1の層の表面に積層され、前記塗料含有物の光学特性を変化させることが可能な波長の光が透過可能な光透過材料を含む第2の層と、を備え、前記第1の層は、当該第1の層の少なくとも一部に前記波長の光をレーザ照射することで前記塗料含有物の光学特性が変化した部分であるマーキング部を有する、外装部材。

(もっと読む)

短レーザパルスのテイラードバーストによるレーザマイクロマシニング

ターゲット構造のマイクロマシニングのために、一連のレーザパルスバンドル又はバーストを使用する。各バーストは、時間的パルス幅が約1ナノ秒未満である短レーザパルスを含む。レーザマイクロマシニング方法は、レーザパルスのバーストを生成するステップと、ターゲット箇所を加工するためにレーザパルスのバーストのエンベロープを調整するステップとを有する。この方法は、ターゲット箇所における第1の特徴形状の加工特性に基づいて、バースト内の1つ以上の第1のレーザパルスを第1の振幅に選択的に調整すること、及びターゲット箇所における第2の特徴形状の加工特性に基づいて、バースト内の1つ以上の第2のレーザパルスを第2の振幅に選択的に調整することによって、バーストのエンベロープを調整するステップを含む。この方法は、更に、レーザパルスの振幅が調整されたバーストをターゲット箇所に方向付けるステップを有する。 (もっと読む)

321 - 340 / 709

[ Back to top ]