Fターム[4E068DA09]の内容

Fターム[4E068DA09]の下位に属するFターム

Fターム[4E068DA09]に分類される特許

241 - 260 / 709

被加工物の加工方法、被加工物の分割方法およびレーザー加工装置

【課題】加工痕における光吸収が低減され、しかもサファイアからの光の取り出し効率が高められるとともに高速処理が可能な、被加工物に分割起点を形成する加工方法およびこれを実現するレーザー加工装置を提供する。

【解決手段】超短パルスのパルスレーザー光の個々の単位パルス光ごとの被照射領域が被加工物において離散的に形成されるようにパルスレーザー光を被加工物に照射し、個々の単位パルス光が被照射位置に照射される際の衝撃もしくは応力によって、被照射領域同士の間で被加工物の劈開もしくは裂開を順次に生じさせることにより、被加工物に分割のための起点を形成する。

(もっと読む)

レーザ加工方法及びレーザ加工装置並びにソーラパネル製造方法

【課題】ガラス基板の歪の影響を可能な限り低減し、ガラス基板の姿勢を一定状態に保持した状態で移動できるようにする。

【解決手段】基板を加工位置に搬送する際にエア浮上された基板の搬送方向に沿った両側辺を保持し、一方側の辺について固定的に保持し、他方側の辺については、基板表面に垂直な方向に対してのみ拘束的に保持する。すなわち、他方側の辺は垂直方向にのみ移動が困難なように保持しているが、基板がその表面に沿った2次元方向には移動可能にしている。これによって、基板の歪の影響を極力低減することができる。基板の移動を拘束する方法として、エア噴流、加圧力制御、ボールベアリング等を用いる。

(もっと読む)

金属箔と金属板との接合方法

【課題】集電体がさらに薄くなっても、集電体になる金属箔と集電板になる金属板との溶接において、溶接不良が少なく安定した溶接結果が得られる接合方法を提供する。

【解決手段】(工程1)金属箔111の端部111aが絶縁膜112の端部112aよりも外側に位置するように、金属箔111と絶縁膜112とを交互に積層して、各金属箔111の端部111aが全ての絶縁膜112の端部112aのいずれよりも外側に位置する積層構造物110を作製し、(工程2)金属板120が積層構造物110の端部に接触するまで、金属板120を垂直方向に移動させ、金属板120が積層構造物110の端部に接触した状態で、金属板120を積層方向にずらしながら、金属板120を積層構造物110に押し付け、(工程3)金属箔111の端部111aが積層方向に揃って曲がった状態で、金属箔111の端部111aと金属板120とを溶接する。

(もっと読む)

樹脂フィルムの接着方法及びこれを用いたメンブレンスイッチの作製方法

【課題】溶着すべき樹脂部材が増えても、一括して溶着作業が行なえる方法を提供する。

【解決手段】所定部分にレーザ吸収物質を付着させた第1及び第2の樹脂フィルム1、2をスペーサとなる第3の樹脂フィルム3を介して所定部分同士が対向するように密着させてレーザ光26を照射し、レーザ光26の一部を第1の樹脂フィルム1に付着させたレーザ吸収物質4に吸収させ、残部を透過させて第2の樹脂フィルム2に付着させたレーザ吸収物質4に吸収させることによりレーザ吸収物質4を発熱させ、この発熱により密着部を溶融させることにより第1の樹脂フィルム1と第2の樹脂フィルム2とを第3の樹脂フィルム3を介して密着させる。

(もっと読む)

発光デバイス、発光デバイスの製造方法および発光デバイス素材の加工装置

【課題】サファイア層内から光線が効率よく出射される発光デバイスを提供する。

【解決手段】サファイア層2に発光層3が積層された発光デバイスにおいて、サファイア層の断面形状を、内角が鈍角である多角形状(例えば正六角形状)とし、内部の光線の反射角度が保存されにくく、少ない反射回数で側面を透過するように構成する。

(もっと読む)

銅材料または銅合金材料

【課題】SnやNiなどによるめっきを必要とせず、また、接合部の電気抵抗の増加を最小限に抑えることが可能な、レーザー溶接し易い銅あるいは銅合金材料を提供すること。

【解決手段】本発明のレーザー溶接性に優れた銅材料または銅合金材料は、板厚0.5mmの銅板または銅合金板の少なくとも片面を酸化または硫化してなる銅材料または銅合金材料を、酸化面または硫化面が最外表面となるように、板厚0.5mmの銅板と重ね合わせ、前記酸化面または硫化面に、Ybファイバーレーザーをスポット径0.1mmφ、速度2000mm/minで照射した際の、溶融開始時レーザー出力と溶融貫通時レーザー出力との差が200W以上となる条件で、板厚0.05〜10.0mmの銅板または銅合金板の少なくとも片面を酸化または硫化してなることを特徴とする。

(もっと読む)

低鉄損高磁束密度の方向性電気鋼板

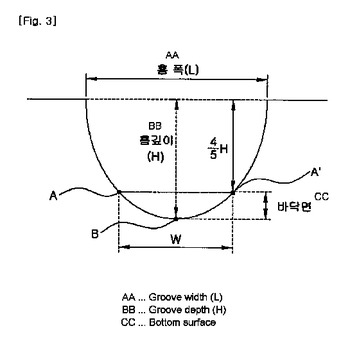

本発明は、表面に線状溝が多数形成されて磁区微細化処理された方向性電気鋼板において、鋼板の表面から底部に至る溝深さをHとし、鋼板の表面からの深さが溝深さの4/5以上である底面の水平長さをWとするとき、前記溝深さと前記底面の水平長さは0.1≦2H/W≦2の関係を満足する、低鉄損高磁束密度の方向性電気鋼板を提供する。これにより、方向性電気鋼板の鉄損を磁区微細化によって10〜20%改善するとともに、応力除去焼鈍の後にも磁束密度が劣化しなくなり、極めて優れた磁気的特性を有する方向性電気鋼板の製造が可能である  (もっと読む)

(もっと読む)

一連のレーザパルスを用いて薄膜にラインをスクライブするための方法及び装置

各パルスが所定の時間的パワー形状を有するパルス列における一連のレーザパルスは、基板上の材料の薄膜にラインをスクライブする。所定の時間的パルス形状は、高速立ち上がり時間及び高速立ち下がり時間を有し、10%のパワー点間のパルス幅が10ns未満である。スクライブされるラインに沿った隣接レーザパルススポット間に重複領域が存在するように、一連のレーザパルススポットをライン上に配置することによって、薄膜にラインがスクライブされる。薄膜にラインをスクライブするために所定のパルス形状を有する一連のレーザパルスを使用すると、従来のパルス形状を用いて得られるものと比較して、より高品質及びより綺麗なスクライビングプロセスを得ることができる。 (もっと読む)

レーザ加工装置

【課題】レーザ加工装置に堆積した粉塵が舞い上がって被加工基板に付着することを防止すること。

【解決手段】レーザ加工装置は、基板と、基板に設けられた薄膜とを有する被加工基板60をレーザ加工するために用いられる。レーザ加工装置は、被加工基板60を保持する保持部10と、薄膜にレーザ光Lを照射するレーザ発振器20と、保持部10で保持された被加工基板60の薄膜側に設けられ、薄膜から発生する粉塵を回収する粉塵回収部材15と、を備えている。

(もっと読む)

電極板の通気孔形成方法

【課題】プラズマ処理装置用の電極板に形状精度の良好なガス噴出用の通気孔を形成する。

【解決手段】プラズマ処理装置用の電極板10に厚さ方向に貫通する通気孔11を形成する電極板10の通気孔形成方法であって、電極板10の表面10aを中心線平均粗さRa0.2μm〜30μmとする粗面化工程と、電極板10の粗面化された表面10aに波長200nm〜600nmのレーザ光20を照射して通気孔11を形成する通気孔形成工程とを有し、レーザ光20の焦点スポット21を電極板10の面方向に沿って旋回させることにより円形の照射エリア22を形成し、この照射エリア22を電極板10の面方向に円運動させながら、レーザ光20の焦点スポットを電極板10の厚さ方向に移動させる。

(もっと読む)

基板分割装置、及び電子部品の製造方法

【課題】生産コストを低減し、高精度に基板を分割し得る基板分割装置、及び電子部品の製造方法を提供を提供する。

【解決手段】第1の固定部31は、端縁を分割溝12に一致させて、第2の固定部32とともに基板1を挟持する。また、押圧部33は、分割溝12を境界とした第1の固定部31の反対側において、基板1を分割溝12に沿って押圧する。ここで、第2の固定部32の端縁が、第1の固定部31の端縁から押圧部33側にずれている。第1の固定部31の端縁は分割溝12に一致しているから、断裂の始点が分割溝12の底となる。一方、第2の固定部32の端縁は、第1の固定部31の端縁から押圧部33側にずれているため、基板の曲げの支点がずれて断裂方向が直線状となることにより、断裂の終点は、分割溝のほぼ直下の位置となる。

(もっと読む)

脆性材料の切り欠き加工方法、切り欠きを有する部材の製造方法、及び、表示装置の製造方法

【課題】 脆性材料に適した切り欠き加工方法を提供する。

【解決手段】 脆性材料101の所定面102の一部の領域222に光ビーム201を照射して、スポット202を形成する加熱工程と、加熱工程の後、脆性材料101の領域222を含む部分を冷却することにより、領域222を含む脆性材料101の一部110を脆性材料101から剥離して、脆性材料101に切り欠き109を形成する冷却工程とを有しており、所定面102のX方向における領域222の長さLsが、X方向における所定面102の全長Lよりも短く、所定面102のY方向におけるスポット202の長さWsが、所定面102のY方向における全長Wに等しい。

(もっと読む)

接合構造及び接合方法

【課題】熱ストレスに強く、スパッタを発生させることなく大きな接合面積を確保することができる接合構造及び接合方法を提供すること。

【解決手段】パワー半導体素子13に備わる放熱ブロック14に対して配線テープ18を接合している接合部20において、放熱ブロック14と配線テープ18が、拡散接合部材31aによって接合されている拡散接合部30と、放熱ブロック14と配線テープ18とが溶融接合された溶融接合部40と、を備え、拡散接合部40を囲むように溶融接合部40が形成されている。

(もっと読む)

レーザ加工装置

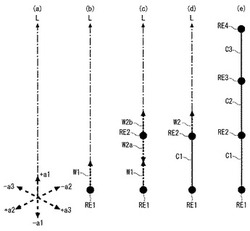

【課題】 加工対象物に、複数の加工跡がランダムに形成されるようにする。

【解決手段】 加工対象物OBをセットしたテーブル21を回転させるとともに、加工ヘッド30から出射されたレーザ光により加工対象物OBに形成されたレーザスポットを、テーブル21に対して相対的にテーブル21の半径方向に移動させた状態で、レーザ光源31からパルス列状の加工用レーザ光が出射されるようにレーザ光源31を駆動して、加工対象物OBに、テーブル21の半径方向に沿うとともに、テーブル21の回転方向に沿った複数の加工跡を形成する。そして、テーブル21の半径方向に沿って形成される複数の加工跡の間隔、テーブル21の回転方向に沿って形成される複数の加工跡の間隔、及び形成される複数の加工跡の大きさのうちの少なくとも1つの要素を、ランダムに変化させる。

(もっと読む)

ガラス基板の刻印方法、当該刻印方法による刻印を有するフラットパネルディスプレイ、および当該刻印方法を有するフラットパネルディスプレイの製造方法

【課題】プラズマディスプレイパネル等のフラットパネルディスプレイのガラス基板上に精度よく刻印する方法を提供し、さらに、低コストで生産性よくFPDを製造することができるFPDの製造方法を提供することが可能となる。

【解決手段】上記目的を達成するために本発明は、ガラス基板にレーザを照射して刻印する方法において、直線または曲線を結合して一体となった形態を刻印する場合、レーザを連続的に照射することによって刻印することを特徴とする。ここでレーザを連続的に照射することによって、直線、曲線、または直線および曲線の結合した線であって、単数の線を刻印することで表現することが望ましい。

(もっと読む)

接合方法および接合装置

【課題】接合対象部分に隙間があっても、内部に混入するスパッタを皆無にし、クラック、ポロシティなどの溶接欠陥を皆無にする一方で、周辺への熱影響が小さく、高速で接合する接合方法を提供する。

【解決手段】接合方法は、低輝度レーザ光101aの照射領域内の第1部材110に第1高輝度レーザ光101bを照射して、低輝度レーザ光101aの照射領域内の第2部材120に第2高輝度レーザ光101cを照射した状態で、重畳レーザ光101を隙間130に沿って移動させながら、重畳レーザ光101で隙間周辺140の第1部材110と第2部材120とを溶融させて、第1部材110の溶融物と第2部材120の溶融物とで隙間130を埋めて、第1部材110と第2部材120とを接合する。

(もっと読む)

レーザースクライブ装置

【課題】レーザースクライブ時に発生する発塵物の基板表面への付着を低減して、太陽電池モジュール等の製造における歩留まりの向上を図ることのできるレーザースクライブ装置を得ること。

【解決手段】レーザー光源11からのレーザー光2を走査させて被加工物1をレーザースクライブするレーザースクライブ装置20であって、被加工物へのレーザー光の照射位置近傍に向けて、レーザー光の走査方向の両側から気流を噴出する気流噴出ノズル3と、被加工物へのレーザー光の照射位置の近傍で気流を吸引する吸引ノズル4と、を備えることを特徴とする。

(もっと読む)

電子部品の製造方法

【課題】効率的に個片化を実施しうる電子部品の製造方法を提供する。

【解決手段】本発明に係る電子部品の製造方法は、レーザスクライブによりセラミックスグリーンシートの積層体の切断ラインに沿って溝を形成した後、積層体を焼成し、溝に従って個片化する。レーザスクライブには、セラミックスグリーンシートに含有されるバインダ成分の吸収率が、セラミックスグリーンシートに含有されるセラミック成分及びガラス成分の吸収率よりも高い波長のレーザを用いる。このため、レーザは、セラミック成分及びガラス成分を透過して、バインダ成分に吸収される。したがって、積層体を微細に切削加工することができるから、高精度に溝を形成することができる。また、加工時に生ずる屑も微細であるため、その後の基板の洗浄処理等が不要となる。

(もっと読む)

被接合部材の接合方法およびそれに用いる接合装置

【課題】良好な仕上がりで、簡便にかつ安価にガラス製部材などの被接合部材の接合を行なうことができる被接合部材の接合方法およびそれに用いる接合装置を提供する。

【解決手段】2つの被接合部材11a,11bの接合界面(レーザ光吸収層12)にレーザ光を照射する接合装置1に、レーザ光の焦点の位置をレーザ光吸収層から所定寸法だけ離隔させて、連続発振レーザ光を照射するレーザ照射部23と、照射に際して、両部材11a,11bの接触面全体に対して、圧縮方向に略均等な面圧を加える加圧部51を有する保持部25を設ける。これにより、接触面全体に対して、圧縮方向に略均等な面圧を加えながら、焦点をレーザ光吸収層から所定寸法だけ離隔させて連続発振レーザ光を照射して、両部材11a,11bを良好な仕上がりで、簡便にかつ安価に接合させる。

(もっと読む)

レーザ照射システム

【課題】光を照射するレーザの出力及びレーザが移送される速度を弾力的に制御できるレーザ照射システムを提供する。

【解決手段】本発明の実施形態によるレーザ照射システムは、光を照射するレーザと、前記レーザを複数の区間に区分された照射対象領域に沿って移送させるレーザ移送部と、前記レーザが前記複数の区間ごとにそれぞれ予め設定された速度で移送されるように前記レーザ移送部を制御するレーザ移送制御部と、前記レーザが前記複数の区間ごとにそれぞれ予め設定された出力で光を照射するように前記レーザの出力を制御するレーザ出力制御部と、前記レーザ出力制御部及び前記レーザ移送制御部をコントロールするメイン制御部とを含む。

(もっと読む)

241 - 260 / 709

[ Back to top ]