Fターム[4E068DA09]の内容

Fターム[4E068DA09]の下位に属するFターム

Fターム[4E068DA09]に分類される特許

301 - 320 / 709

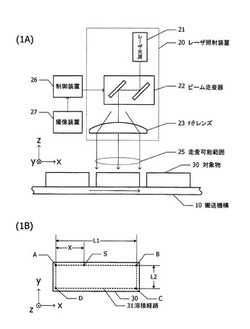

レーザ溶接装置及びレーザ溶接方法

【課題】 搬送装置の停止と駆動とを繰り返すと、レーザ溶接のためのタクトタイムが長くなってしまう。

【解決手段】 レーザ照射装置が、レーザビームを出射し、走査可能範囲内で該レーザビームを走査する。搬送機構が、レーザ溶接すべき溶接経路が画定された対象物を、走査可能範囲を通過するように搬送する。制御装置が、レーザ照射装置によるレーザビームの走査を制御する。制御装置は、溶接経路の形状、及び搬送機構により搬送される搬送速度とに基づいて、レーザビームを走査すべき軌跡を算出する。搬送機構によって搬送速度で搬送されている対象物に、算出された軌跡に沿って入射位置が移動するようにレーザビームを走査することにより、溶接経路に沿って溶接を行う。

(もっと読む)

レーザ溶接性に優れた電池ケース蓋用アルミニウム合金板

【課題】レーザ溶接時、従来の純アルミニウム系材料よりも、レーザ溶接時の耐溶接割れ性に優れた電池ケース蓋用アルミニウム合金板を提供すること。

【解決手段】Si:0.4〜2.0%(質量%、以下同じ)、Fe:0.5〜1.5%を含有し、残部がAlおよび不可避的不純物からなり、かつ、Si含有量とFe含有量との比(Si/Fe)=0.8〜2.0である。さらに、Ti:0.005〜0.15%、B:5〜500ppmを含有していることが好ましい。

(もっと読む)

ディスク・ドライブの構成部品の表面を仕上げる方法、ワークピースの表面を仕上げる方法、およびワークピース

【課題】レーザによるマシニングを用いた表面仕上げの方法を提供する。

【解決手段】ディスク・ドライブの構成部品の表面を仕上げる方法は、以下の工程を有する。パルス波形と、構成部品からの材料除去に十分なエネルギーとを有するレーザが提供される。構成部品の表面が所望の形状にマシニングされ、仕上げられるようにレーザが向けられる。

(もっと読む)

シート切断方法およびシート切断装置

【課題】広幅のシート状材料から、後工程で使用しやすい形態の細幅シートを効率よく得ることのできるシート切断方法およびシート切断装置を提供すること。

【解決手段】シート状材料S0を幅方向の途中位置で切断してシート状材料S0よりも細幅の細幅シートS1を得るにあたって、シート状材料S0をロール状に巻回した広幅ロールR0の外周面にレーザービームLを照射して広幅ロールR0を細幅ロールR1に直接、分割する。その際広幅ロールR0の外周面においてレーザービームLの照射により発生したガスを集塵装置70で吸引して広幅ロールR0および細幅ロールR1への異物の付着を防止する。

(もっと読む)

レーザ加工装置

【課題】レーザ光による加工を高速で行うことができるレーザ加工装置を提供する。

【解決手段】レーザ加工装置1は、基台2と、基台2上にX方向に往復動可能に支持されたテーブル3と、テーブル3をX方向に往復動させる第1の駆動機構4と、レーザ光を出射するレーザヘッド5と、レーザヘッド5をY方向に移動可能に支持するレーザヘッド支持部6と、レーザヘッド5をX方向に駆動する第2の駆動機構7と、を備える。ワークWが載置されたテーブル3をX方向に往復動させながら、レーザヘッド5をY方向へ所定量ずつ間欠的に移動させる。

(もっと読む)

パルスレーザ溶接用アルミニウム合金材

【課題】A1000系アルミニウム材をパルスレーザ溶接する際に、異常部の発生が防止され、均一に良好な溶接部を形成することができるパルスレーザ溶接用アルミニウム合金材を提供する。

【解決手段】Si:0.35質量%以下、Fe:0.6質量%以下、Cu:0.1質量%以下、Mn:0.05質量%以下、Mg:0.05質量%以下、Zn:0.1質量%以下、Ti:0.1質量%以下、B:6ppm以下、残部がAl及び不可避的不純物からなるA1000系アルミニウム材10。パルスレーザ溶接後の溶接部20におけるポロシティ24発生度が、ポロシティの断面積×個数で表示されるポロシティ総断面積(μm2)を観察区間の長さ(mm)で除した数値(μm2/mm)として定義した場合に、1.5(μm2/mm)以下である。

(もっと読む)

有機デバイスの製造装置並びに有機デバイスの製造方法

【課題】波長変換ユニットや波長変換用の設備が不要で、装置のコンパクト化・低コスト化を図れる極めて実用性に優れた有機デバイスの製造装置並びに有機デバイスの製造方法の提供。

【解決手段】基板上に有機化合物層を含む複数の薄膜層を積層して成る有機デバイスを製造する有機デバイスの製造装置であって、前記各薄膜層を夫々レーザアブレーション加工するレーザ加工部を備え、このレーザ加工部は、前記各薄膜層に、夫々1000〜1600nmの範囲で同一の波長の短パルスレーザを0.1〜1.5J/cm2のフルエンスで照射してレーザアブレーション加工するように構成する。

(もっと読む)

レーザ加工装置、レーザ加工方法および太陽電池の製造方法

【課題】レーザ加工により安定かつ高速に微細な縞状の加工をするレーザ加工装置を得ること。

【解決手段】加工対象の被加工面に対してパルスレーザビームを照射して縞状のレーザ加工を行うレーザ加工装置であって、前記被加工面を上にした状態で前記加工対象を保持するとともに搬送する加工対象搬送手段と、前記加工対象上での前記パルスレーザビームの位置を第1の方向に相対的に移動させるレーザビーム移動手段と、パルスレーザビームを出射するレーザ発振器と、前記パルスレーザビームを、隣接する分岐されたレーザビーム同士が前記第1の方向において規定の距離だけ間隔を有するように配置された分岐パターンへ分岐する回折光学素子と、前記回折光学素子で分岐されたパルスレーザビームを前記被加工面上に集光する集光手段と、を備え、前記分岐されたパルスレーザビームと加工対象とを相対的に移動させて前記被加工面に対して縞状のレーザ加工を行う。

(もっと読む)

レーザアニール方法及びレーザアニール装置

【課題】搬送される基板の動きに追従してマイクロレンズアレイを移動してレーザ光の照射位置精度を向上する。

【解決手段】マトリクス状に設定されたTFT形成領域の縦横いずれか一方の配列方向に基板を搬送しながら撮像手段により基板表面を撮像し、該撮像画像に基づいて基板表面に予め設定されたアライメントの基準位置を検出し、複数のTFT形成領域に対応して基板の搬送方向と交差する方向に複数のレンズを配置した少なくとも一列のレンズアレイを基板の搬送方向と交差方向に移動して、レンズアレイのレンズと基板のTFT形成領域とをアライメント基準位置を基準にして位置合わせし、基板が移動してTFT形成領域がレンズアレイの対応レンズの真下に到達したときにレンズアレイにレーザ光を照射し、複数のレンズによりレーザ光を集光して各TFT形成領域のアモルファスシリコン膜をアニール処理する。

【選択図】図6

(もっと読む)

(もっと読む)

レーザ加工状態検査装置、レーザ加工装置及びソーラパネル製造方法

【課題】レーザ加工後のワークの加工状態を絶縁抵抗などの電気的特性に基づいて容易かつ安価に検査できるようにする。

【解決手段】プレート部材の両端にプラグ挿入部材を設け、この2個のプラグ挿入部材を回転軸として自在に回転する円板状接触子部材を設け、この円板状接触子部材をスクライブ線の両側の薄膜に接触させながらその接触位置を回転移動させるようにした。これによって、スクライブ線の両側の薄膜間の抵抗を容易に測定することができる。また、ワーク上に複数のスクライブ線が形成された場合でも、円板状接触子部材を回転移動することによって、複数のスクライブ線の抵抗を容易に測定することができる。プレート部材の長さをそのピッチ幅に応じて種々交換する。ワークの両面にレーザ加工状態検査装置を配置する。

(もっと読む)

電子部品の製造方法

【課題】本発明は、レーザー光照射による改質現象を用いた電子部品の製造方法における加工精度を向上させることを目的とする。

【解決手段】そして、この目的を達成するために本発明は、透明体11の表面に前記透明体11よりも反射率の高い材料からなるパターン12を形成する工程と、前記パターン12に光を照射するとともに前記パターン12からの反射光の強度から前記パターン12の高さ情報を認識する工程と、前記パターン12の高さ情報から前記透明体11の表面あるいは裏面の高さ情報を算出する工程と、前記透明体11の表面あるいは裏面の高さ情報に基づき前記透明体11にレーザー光を照射するとともに前記透明体11を改質させる工程と、を有する電子部品の製造方法としたものである。

(もっと読む)

レーザ照射装置

【課題】レーザ加工装置において、レーザ光の利用効率を容易に改善する。

【解決手段】レーザ光を偏向させる複数の偏向要素が配列された空間変調素子(2)と、この空間変調素子(2)に対しレーザ光を照射するレーザ照射部3と、空間変調素子(2)及びレーザ照射部3のうちいずれか一方(空間変調素子(2))を回動(矢印R1)させる第1の回動機構4と、空間変調素子(2)及びレーザ照射部3の両方を一体的に回動(矢印R2)させる第2の回動機構5と、を備える構成とする。

(もっと読む)

レーザを用いた基板加工方法及び装置

本発明はガラス及び半導体ウェハなどの基板を加工する方法及び装置に関する。本方法は、基板を局所的に溶融し得る、所定の持続時間、パルス周波数及び焦点スポット径を有する複数の連続する集束レーザパルスをレーザ源から基板に照射するステップ、構造的に変化された領域が基板に形成されるように前記レーザ源と前記基板を所定の速度で相対的に移動させるステップを備える。本発明によれば、パルス持続時間は20〜100psの範囲内であり、パルス周波数は1MHz以上であり、移動速度は連続するパルスの間隔が焦点スポット径の1/5未満になるように調整される。本発明は、例えば通常透明である材料の効率的なダイシング、スクライビング及び溶接に使用できる。 (もっと読む)

光起電モジュールの製造方法

【課題】裏面電極層の分割を確実に行うことを可能にした光起電モジュールの製造方法を提供する。

【解決手段】光起電モジュールは、透明基板1、透明表面電極層2、微結晶または微結晶/アモルファスシリコンの半導体層3、および裏面電極層4を含み、これらの層は、構造化されて、分割線5、分割線6、分割線7によって電気的に分割され、電気的に直列接続されるセル(C1、C2、C3)を形成する。レーザ光は、少なくとも裏面電極層4において、分割線領域に対して角度αで延びる接続領域によって相互接続されて連続した分割線7を形成する分割線領域を形成する。

(もっと読む)

移動ステージの混成解像度フィードバックのための方法および装置

低解像度/低コストのフィードバックデバイス72を高解像度/高コストのフィードバックデバイス74、76、78、80、82、84、86、88と組み合わせることによって、移動の範囲全体から高解像度の位置フィードバックを提供することに関連するコストを発生することなく、割出しシステム10において移動ステージ52から高解像度の位置フィードバックを取得するための、方法および装置が提示される。 (もっと読む)

光照射装置及びそれを用いた有機電界発光表示装置の製造方法

【課題】本発明は、製造コストを低減でき、シーリング不良を防止できる光照射装置及びそれを用いた有機電界発光表示装置の製造方法を提供する。

【解決手段】本発明に係る光照射装置は、光を発生する光源及び透過領域と不透過領域とを有し、前記光が透過される領域を画定するための光調整子を含む。また、本発明に係る有機電界発光表示装置の製造方法は、画素領域を含む第1基板及び前記第1基板に接合される第2基板のうちの1つまたは両方にフリットを塗布する工程と、前記フリットを塑性化する工程と、前記第1基板、第2基板及び光源から発生する光の照射領域を画定するために、透過領域と不透過領域とを含む光調整子を含む光照射装置を整列する工程と、前記フリットに前記光を照射して前記第1基板と第2基板とを接合する工程とを含む。

(もっと読む)

誘電体又は他の材料のレーザ加工における音響光学偏向器の適用

被加工物をマイクロマシニングするためのレーザ加工システムは、被加工物に機能部を加工するためのレーザパルスを生成するレーザ光源と、被加工物の表面に関して加工軌道に沿ってレーザビーム・スポット位置の第1の相対移動を付与する検流計により駆動される(galvo)サブシステムと、加工軌道と垂直な方向に沿ってレーザビーム・スポットを効果的に広げる音響光学偏向器(AOD)サブシステムとを含む。AODサブシステムは、AODと電気光学偏向器との組合せを含んでもよい。AODサブシステムは、機能部をディザ方向に選択的に形成(シェイピング)するために、ディザ方向に沿った偏向位置の関数としてレーザパルスの強度プロファイルを変化させてもよい。被加工物上の機能部を交差するためにシェイピングが用いられてもよい。AODサブシステムはまた、ラスタリング、galvo誤差位置補正、パワー変調、及び/又はレンズを通した被加工物の視認、及び被加工物への位置合わせを提供してもよい。 (もっと読む)

レーザー誘起表面ナノ配列構造の作製方法及びそれを用いて作製したデバイス構造

【課題】レーザー照射により、固体表面に複数の量子ドットを同時に形成し、かつ、量子ドットを周期構造化させて2次元パターンを製造する方法及びこの方法により作製したデバイス構造並びにデバイスを提供する。

【解決手段】本発明の量子ドット形成表面の製造方法においては、固体材料の表面にレーザー照射を施して、該表面に量子ドット形状を有する量子ドット構造を1バッチの照射で複数個同時に形成し、かつ、前記量子ドット構造を周期配列させる。

(もっと読む)

レーザー溶接方法及び接合体

【課題】より低いエネルギー密度でレーザー光を照射することでスパッタや金属蒸気の発生を防止しつつ、効率的にレーザー溶接を実施することが可能なレーザー溶接方法を提供する。

【解決手段】レーザー溶接方法が、表面粗さRaが1.0μm以上の面を含む金属部材の前記面上にレーザー光を集光して照射スポットを形成し、照射スポットにおいて前記面を溶融させる工程102と、溶融した前記面に被着体の所定表面を接触させて、金属部材と被着体とを接合する工程103、を含む。

(もっと読む)

脆性材料シートの分割方法

約1mm以下の厚さを有する脆性材料シートを分割する方法が開示される。一旦最初のひびすなわちクラックが生成されると、シートの表面近傍で略吸収されるレーザビームを用いて全厚クラックを脆性材料のある範囲に亘って伝播させ、分割シートを生成することができる。いくつかの実施形態では、シートを分割するためにレーザビームをシート表面上に1回のみ通過させることを必要とする。他の実施形態では、複数回の通過を用いてもよい。分割シートをさらに加工し、分割シート上に薄膜材料を堆積させて電子装置としてもよい。  (もっと読む)

(もっと読む)

301 - 320 / 709

[ Back to top ]