Fターム[4E068DA09]の内容

Fターム[4E068DA09]の下位に属するFターム

Fターム[4E068DA09]に分類される特許

681 - 700 / 709

記録媒体カートリッジの上下シェルハーフの溶接方法

【課題】上下シェルハーフが周壁の複数箇所において突合わせ溶接されて形成されかつ内蔵された記録媒体に対するアクセス用開口を備えた扁平なハウジングと、このハウジングのアクセス用開口を開閉すべくハウジングに移動可能に取り付けられた、開口を備えたシャッタとを有する記録媒体カートリッジにおいて、上下シェルハーフの溶接時に記録媒体が損傷を受けるのを防止する。

【解決手段】溶接箇所W1〜W3の溶接時には、シャッタ7を、その開口7aが溶接箇所W1〜W3と対向しなくなる位置に移動させる。

(もっと読む)

液晶表示装置の欠陥補修方法および欠陥補修装置

【課題】 本発明は、周囲の画素に影響を当与えることなく、簡易な工程で輝点を黒点化することができ、この黒点が時間経ても輝点に戻ることなく、維持されるような輝点欠陥の補修方法を提供することを目的とする。

【解決手段】 本発明は、一対の基板(20a、20b)と、当該一対の基板の間に介在する液晶層(10)と、基板と液晶層の間に設けられて液晶層の液晶の配向を規制する配向膜(12a、12b)とからなる液晶パネルを備える液晶表示装置の輝点欠陥画素(B)を補修する方法であって、配向膜の輝点欠陥画素に対応する範囲にレーザ光を照射して配向膜の配向規制力を局所的に低下または消失させる工程を含み、液晶を表示させる時に、前記配向規制力を低下または消失させた範囲を透過する光の強度を低下させることによって輝点欠陥画素を補修することを特徴とする液晶表示装置の欠陥補修方法を提供する。

(もっと読む)

動圧流体軸受けユニット、その製造方法、レーザ溶接装置、動圧流体軸受けユニットを有するモータ及び電子機器

【課題】潤滑油漏れが無く、小径化及び或いは薄型化できる動圧流体軸受けユニット、その製造方法、レーザ溶接装置、動圧流体軸受けユニットを備えたモータ及びそのモータを備えた電子機器を得ること。

【解決手段】本発明の動圧流体軸受けユニット10Aは、内部に潤滑油Lが封入され、回転軸11がラジアル軸受け12に回転自在に支持され、そのラジアル軸受け12の外郭が円筒状の金属ケース13で、上方が円盤状の蓋14で覆われた動圧流体軸受けユニットであって、金属ケース13の内周面と蓋14の外周面との接合部17がレーザで溶接されて封止部16Aが形成されていることを特徴とする。

(もっと読む)

基板加工装置および基板加工方法

【課題】安定して基板を分断するためのスクライブ線を形成することができる基板加工装置および基板加工方法を提供する。

【解決手段】レーザ光源2から出射されたレーザ光は、光成形光学系3により平行化され、かつレーザ光のパワーが調整される。そして、1/2波長板4により偏光方向が調整されて、集光光学系5により基板7に集光される。基板7にレーザ光が集光されることにより、基板7の内部において多光子吸収が起こり、多光子吸収により生じたイオン化領域におけるガラスは昇華する。XYステージ8により基板7は、レーザ光に対して相対移動しているので、昇華して溝となった部分がスクライブ線となる。本実施形態では、基板7に対するレーザ光の移動方向に対して、レーザ光の偏光方向が常に一定となるように、1/2波長板4の回転を制御する。

(もっと読む)

太陽電池製造装置

【課題】 太陽電池製造装置を改良し、XYテーブル、レーザー発生装置及び光学系部材が高精度であり、正確なレーザースクライブが可能である太陽電池製造装置を提供する。

【解決手段】 太陽電池製造装置1は、XYテーブル2と、4基のレーザー発生装置3a,3b,3c,3dと、光学系部材5及び空調室6によって構成されている。レーザー発生装置3a,3b,3c,3dC、いずれもファイバーレーザー装置である。レーザー発生装置3a,3b,3c,3dのそれぞれと、光学系部材5はユニット化されている。XYテーブル2の上部に設けられた架台20にユニット26a,26b,26c,26dが取付けられており、レーザー発生装置3a,3b,3c,3dと、光学系部材5の全てが、XYテーブル2の上方にある。空調室6内にXYテーブル2と、レーザー発生装置3と、光学系部材5の全てが設置されている。

(もっと読む)

光電変換装置の製造方法

【課題】 集積型太陽電池では、透明導電膜をレーザスクライブして区画する工程があり、各区画は絶縁性を確保する必要がある。しかし透明導電膜として酸化亜鉛を使用すると、レーザスクライブによって溝を形成しただけでは必要な電気絶縁性能が得らず、付加的な加工工程を要する。付加的加工無しに絶縁性を確保する方策を開発する。

【解決手段】 特殊なパワー分布のレーザ光を使用して透明導電膜をレーザスクライブする。レーザ光線の照射形状のパワー分布は、台形である。レーザ光の中心部の単位面積あたりのパワーを基準としてその10%のパワーを有する領域の外郭面積が、50%のパワーを有する領域の外郭面積の1.7倍以下である。レーザ光のパワー分布は、裾野部分が全く無いものであり、照射領域の周端部分は、10μmの間で90%以上パワーが減衰する。

(もっと読む)

レーザー加工用保護シート及びこれを用いたレーザー加工品の製造方法

【課題】 レーザー光の紫外吸収アブレーションにより被加工物を加工する場合に、分解物による被加工物表面の汚染を効果的に抑制することのできるレーザー加工用保護シートを提供すること。また、前記レーザー加工用保護シートを用いたレーザー加工品の製造方法を提供すること。

【解決手段】 レーザー光の紫外吸収アブレーションにより被加工物を加工する際に使用するレーザー加工用保護シートにおいて、前記保護シートは基材上に少なくとも粘着剤層が設けられているものであり、粘着剤層は芳香族炭化水素基含有化合物を含む粘着剤からなり、かつ基材及び粘着剤層のエッチング率(エッチング速度/エネルギーフルエンス)がそれぞれ0.4〔(μm/pulse)/(J/cm2)〕以上であることを特徴とするレーザー加工用保護シート。

(もっと読む)

レーザ加工方法及びレーザ加工装置

【課題】レーザ加工装置の大型化及び複雑化を招かない簡単な構成で、セラミックグリーンシート等の被加工物に対して貫通孔を形成する際、その貫通孔の延在方向に沿った貫通孔内壁にテーパの生じないレーザ加工方法及びその装置を提供する。

【解決手段】レーザ源から被加工物に至るまでの前記レーザビームの光路上に、レーザビームのビーム強度分布を変換するためのビーム強度分布調整素子を備え、

前記ビーム強度分布調整素子により、前記レーザビームのビーム強度分布が、被加工物上においてレーザビームの外周側が大きく、かつ中心側が小さくなり、レーザビームの外周側から中心側に向かってビーム強度が漸減するレーザ加工方法及びレーザ加工装置。

(もっと読む)

レーザー加工装置

【課題】加工対象物の表面の測定時点と加工時点とが同一でなくても、また前記加工対象物の表面に微細な塵埃が付着していても、レーザー(アニール)加工ができるレーザー加工装置を得ること。

【解決手段】本発明のレーザー加工装置1は、レーザー変位計3に所定の間隔を開けて追従するレーザ加工手段4を用い、レーザー変位計3で加工対象物Wであるアモルファスシリコン層Waの異なる表面の測定位置における高さを順次測定し、高さデーターを収集し、その収集した高さデーターを加工してレーザ加工手段4のレーザービームLbをアモルファスシリコン層Waの前記測定位置の表面にフォーカス或いはオフセットさせて、アモルファスシリコン層Waをアニールできるように構成されている。

(もっと読む)

反射型液晶表示素子の製造方法

【課題】 反射型液晶表示素子において、高い材料使用効率と、高い生産性と、画像表示品質とを得る製造方法を提供する。

【解決手段】 複数の表示エリア(20)を有する反射画素電極(5a)を表面に備えた画素電極基板(5N)と透明電極(2)を表面に備えた透明基板(1N)とを各電極が対向するように所定の間隙を有して貼り合わされた貼り合わせ基板(150)を、表示エリア(20)毎に所定の切断部(23)で分断する製造方法であって、画素電極基板(5)の切断部(23)にレーザ光(63A)を照射して画素電極基板(5)を切断する工程と、透明電極基板(1)における切断部(23)に対応する部位に外側からキズ(24)を形成する工程と、透明電極基板(1)のキズ(24)を形成した部位に衝撃を加えて透明電極基板(1)を分断する工程とを有する。

(もっと読む)

光加工装置

【課題】 はんだ付け加工において部品焼け、ピン焼け、基板焼けを防止するインナーフォーカス、アウターフォーカスでの加工を容易に行える光加工装置を提供する。

【解決手段】 光学手段を保持する加工ヘッドを被加工物に対して上下方向に移動する第1の移動手段と、前記糸はんだ送給手段を被加工物に対して上下方向に移動する第2の移動手段と、前記糸はんだ送給手段を被加工物に対して左右方向に移動する第3の移動手段を設け、糸はんだ送給手段と被加工物との位置を最適に保つ。

(もっと読む)

微細パターン修正装置および微細パターンの欠陥修正方法

【課題】 微細パターンの欠陥を短時間で修正することができ、装置価格が低く、装置設置面積が小さく、修正の品質が高い微細パターン修正装置を提供する。

【解決手段】 この微細パターン修正装置は、レーザビームを照射して黒欠陥を除去するレーザ装置1、欠陥を観察する観察光学系2、インクを塗布して色抜け欠陥を修正するインク塗布ユニット3、および突起欠陥を研磨して修正するテープ研磨ユニット5を含む修正ヘッド部6と、修正ヘッド部6を位置決めするXYZテーブル7〜9と、被修正ガラス基板10を搭載するガラス定盤11とを備える。したがって、1台の装置で色抜け欠陥、黒欠陥および突起欠陥を修正することができる。

(もっと読む)

PTC素子と金属リード要素との接続構造体の製造方法及びその製造方法に用いられるPTC素子

本発明は、カシメ、ハンダ付けによる接続法の問題点を回避できる、ポリマーPTC素子と金属リード要素との間の新たな電気的接続法を提供する。このため本発明は、(A)(i)層状ポリマーPTC要素(12)及び(ii)層状ポリマーPTC要素(12)の主表面上に配置された金属箔電極(14)を有するPTC素子(10)、並びに(B)金属箔電極に電気的に接続された金属リード要素(20)を有して成る接続構造体をレーザー溶接を用いて製造する方法であって、金属箔電極(14)は、少なくとも二つの金属層から形成され、層状ポリマーPTC要素(12)から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%))(18)と層状ポリマーPTC要素(12)との間に、金属箔電極(14)の金属層の中でレーザー光吸収率が最も小さい金属層(第X層:レーザー光吸収率(a%)、b>a)(16)が存在する方法を提供する。  (もっと読む)

(もっと読む)

基板材料の切断、分断または分割装置、システムおよび方法

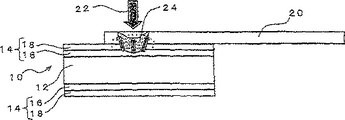

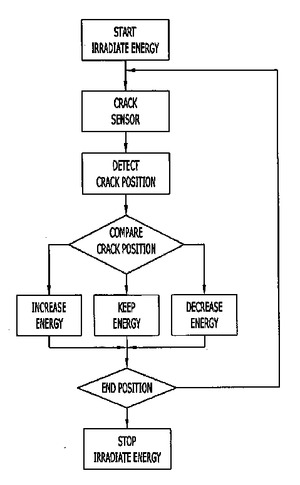

非金属基板の分割装置および方法が、第1ビームと、冷媒流が基板の第1スポットの終端部位あるいはそれに直隣接する部位に付与されるように位置された第1冷却装置と、第2ビームと、第1冷却装置と第2ビームの間に位置された第2冷却装置を有するものとして開示される。第1スクライブビームが基板に入射する角度および基板に入射する第1スクライブビームのエネルギー強度の少なくとも一つが、直角分割を達成するために調節される。クラックセンサとコントローラも設けられ、切断線の位置が測定され、その位置が基準位置を比較され、切断線位置の基準位置との比較に基づいて第2ビームのパワー強度が調節される。  (もっと読む)

(もっと読む)

マーキング方法

【課題】 鮮明にマーキングを行うことができ、クラックが発生するのを防止することもできる。

【解決手段】 紫外線レーザ光1によってマーキング30を施すようにしている。紫外線レーザ光1としては、例えば波長が100〜400nmの範囲からなり、各種の硬質材料の全てに対して明確にマーキングを施せ、熱衝撃によるクラックを生じさせることのない必要があることから、157nm以上355nm以下の範囲であることが好ましく、更には熱衝撃に特に弱い硬質材料も存在することから、300nm以下が望ましい。レーザ発振源としては、Li2B4O7、CsLiB6O10、β−BaB2O4、Sr2Be2BO7などの結晶を利用した固体からなる。

(もっと読む)

導電性被覆金属バイポーラプレートのレーザ溶接

本発明は、被覆バイポーラプレートを有する燃料電池を効率的に製造する方法を開示する。本発明は、すでに被覆が施された個々の金属プレートを一緒にレーザ溶接して、燃料電池内で使用されるバイポーラプレートを形成することを企図している。被覆プレートのレーザ溶接は、望ましくないレベルの耐食性の原因となるのに十分な大きさのプレートの過敏化を引き起こさない。この結果は、溶接されるプレート領域における有機被覆の存在に関係なく、またレーザビームによる有機被覆の除去に関係なく達成される。  (もっと読む)

(もっと読む)

超高速レーザパルスを用いた複合シート材料の製造方法

【課題】

【解決手段】パターニングされた多層薄膜構造体は、超高速レーザ及び吸収分光法を用いて、多層構造体の下側の層にダメージを与えることなくパターニングされる。この構造体は、熱スペクトル、強度スペクトル及び吸光スペクトルに基づいて除去可能な層を選択し、適切な波長(Λ)、パルス幅(τ)、スペクトル幅(Δλ)、スポットサイズ、バイトサイズ及びフルエンスでプログラムされた超高速レーザを用いることによって形成される。最終の構造体は、最後に設けられた層(頂部層)又は多層構造体内のより下位の層においてパターニングされた構造的特徴(ビア、絶縁領域又はインクジェット印刷された領域など)を有し得、且つ、有機発光ダイオード(OLED)及び有機薄膜トランジスタ(OTFT)の構成要素などのアプリケーションにおいて使用され得る。本発明の方法は、製品のスペックを決定するステップと、基板を提供するステップと、層を選択するステップと、該層を設けるステップと、該層をパターニングするステップと、多層薄膜構造体にさらなる層を追加する必要があるかどうかを判定するステップとを包含する。

(もっと読む)

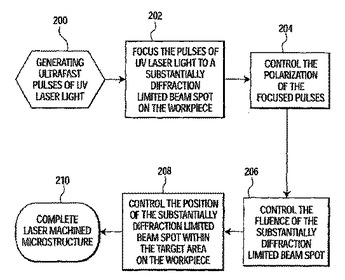

UV超高速レーザパルスを用いた高精度レーザナノ加工方法

200nm未満の寸法を有する少なくとも1つの要素を有するマイクロ構造を、ワークピース上に製造する方法。約fps未満の期間および約380nm未満のピーク波長を有するUVレーザ光のパルスを生成する。これらのUVレーザ光のパルスを、ワークピース(124)の目標エリア内の実質的に回折限界のビームスポット(306)に集束する。ワークピース(124)の目標エリアにおけるこの実質的に回折限界のビームスポット(306)のフルエンスを、目標エリア(304)のうちUVレーザ光のパルスの1つによって加工された部分の直径が200nm未満であるように制御する。  (もっと読む)

(もっと読む)

サブミクロンスケールの既存のマイクロ構造を改変するための超高速レーザ直接描画方法

照明波長の回折限界よりも大きな位置揃え公差を達成するように、レーザマイクロ加工システムを予備較正する方法。ビームスポットが上面に入射するように、ブランクをシステム中に装着する。ブランクに2つのマークをアブレーションする。マークの中心は所定距離離れている。ブランクを光で照明し、デジタルカメラで撮像する。得られた画像は、各画素が、照明波長の半分未満である、被撮像面上のある距離に対応する幅を有するようなスケールにされる。マークの中心間の画素数がこの距離を決定する。画像におけるマークの位置を決定し、デジタルカメラによって撮像される表面に対して座標系を定義する。この座標系におけるビームスポットの座標もまた、第2のマークを用いて決定される。  (もっと読む)

(もっと読む)

レーザービーム形成方法及びレーザー処理方法

【課題】レーザービーム形成方法及びレーザー処理方法

【解決手段】本発明は、第1の横の強度分布を有する第1のレーザービーム211がビーム形成素子215に向けられ、第1のレーザービーム211が、ビーム形成素子215によって、第2の横の強度分布を有する第2のレーザービーム216に変換されることを特徴とした、レーザービーム形成方法に関する。本発明によれば、第2の強度分布は、第2のレーザービーム216の光軸に垂直な好適方向を有し、ビーム形成素子215は、好適方向が光軸の回りに回転するように動作する。ビーム形成素子215は、機械的動作によって、第1のレーザービーム211の光軸の回りを回転する光学素子になり得る。しかし、好適には、ビーム形成素子215は、同様に作動させた場合や、いかなる機械的回転も防止している間、どんな任意の強度分布でも有する第2のレーザービーム216のいかなるビームの広さも事実上発生せしめる、動的システムによって構成される。本発明は、また有利な方法で材料をレーザー処理するためのレーザービームを形成する方法を用いることを特徴とした、レーザー処理方法に関する。

(もっと読む)

681 - 700 / 709

[ Back to top ]