Fターム[4E068DB01]の内容

Fターム[4E068DB01]の下位に属するFターム

Fターム[4E068DB01]に分類される特許

201 - 220 / 898

溶接方法

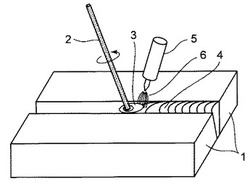

【課題】簡便な方法で、SCCの発生や進展を抑制するとともに、溶接割れを抑制することができる溶接方法を提供する。

【解決手段】ニッケル基合金からなる溶接棒2及び溶接トーチ5を用いて鋼材1をアーク溶接する際に、溶接棒2を高速で回転させながらアーク6により溶融した溶融池3へ送り込む。これより、形成される溶着金属4は、凝固する直前まで溶接棒2の回転により攪拌されるため、結晶組織の方向が一方向に偏らず、ランダム性を持った凝固組織となる。

(もっと読む)

レーザ切断・レーザ溶接両用ノズル、それを用いたレーザ加工機、およびレーザ切断・レーザ溶接両用ノズルを用いた板突き合わせ溶接方法

【課題】アシストガスおよびシールドガスを効果的に噴射できるとともに、光学系をスパッタから効果的に保護できるレーザ切断・レーザ溶接両用ノズルを提供する。

【解決手段】レーザ切断時およびレーザ溶接時にレーザ光を照射するための内側ノズル空間107d、レーザ切断時にアシストガスを噴射するための中間ノズル空間107e、およびレーザ溶接時にシールドガスを噴射するための外側ノズル空間107fを形成するノズル本体部107と、内側ノズル空間107dに進入したスパッタを排出するスパッタ排出手段106とを備える。具体的には、ノズル本体部107には、中間ノズル空間107eと連通するアシストガス噴射口107hと、外側ノズル空間107fのシールドガスを噴射するシールドガス噴射口107jとが形成され、シールドガス噴射口107jの開口面積は、アシストガス噴射口107hの開口面積よりも大きくなっている。

(もっと読む)

滑り軸受

【課題】改良された滑り軸受を提供すること。

【解決手段】本発明の滑り軸受(1)は、支持層(3)と、軸受金属層(18)および摺動層(4)の少なくともいずれか一方とを備える半体シェル(2)の形態の滑り軸受(1)であって、上記支持層(3)は一体的に接合された数個のセグメント(5)から構成され、各セグメント間には接続領域(6)が夫々形成される。

(もっと読む)

ガスタービン翼の補修方法及びガスタービン翼

【課題】プラットフォーム側面に発生したき裂等であっても、確実に良好な補修を行うことのできるガスタービン翼の補修方法及びガスタービン翼を提供する。

【解決手段】析出強化型Ni基超合金からなるガスタービン翼に発生したき裂を補修するガスタービン翼の補修方法である。ガスタービン翼のγ’相をγ相に固溶させる溶体化処理工程と、ガスタービン翼を切削し、断面形状がU字状のU溝を形成してき裂を除去する工程と、U溝内にレーザ溶接にて肉盛溶接を行う肉盛溶接工程と、肉盛後に肉盛前と同一寸法に加工する工程と、溶体化熱処理を行う工程を有する。肉盛溶接工程では、固溶強化型Ni基超合金粉末を溶加材とし、レーザビームの照射部位におけるレーザビームとU溝内壁の接線とがなすU溝開口端部側の角度が、常に60度以上90度以下の範囲となるようにして肉盛溶接を行う。

(もっと読む)

レーザ加工方法およびレーザ加工ヘッド

【課題】材料の表面に保護シート貼り付けたままでレーザ加工を実施するレーザ加工方法において、材料の表面に傷が付くことを防ぐとともに、保護シートが剥がれてめくれ上がることを抑制することができるレーザ加工方法を提供する。

【解決手段】 本発明は、表面に保護シートを貼り付けた板状の金属材料にレーザビームを照射しかつアシストガスを吹き付けることで切断・穴あけ加工を行うレーザ加工方法において、保護シートの溶融幅をG[mm]、前記ノズルの開口径をD[mm]としたときに、D/G≧2を満たすノズル開口径を設定し、板状の金属材料と保護シートを一度のレーザビームの照射により加工を行う。

(もっと読む)

レーザ加工方法およびレーザ加工ヘッド

【課題】材料の表面に保護シート貼り付けたままでレーザ加工を実施するレーザ加工方法において、材料の表面に傷が付くことを防ぐとともに、保護シートが剥がれてめくれ上がることを抑制することができるレーザ加工方法を提供する。

【解決手段】 本発明は、表面に保護シートを貼り付けた板状の金属材料にレーザビームを照射しかつアシストガスを吹き付けることで切断・穴あけ加工を行うレーザ加工方法において、保護シートの粘着力をF[N/20mm]、前記アシストガスの圧力をP[MPa]としたときに、P/F≦0.3を満たす粘着力を有する保護シートを、前記板状の金属材料の表面に貼り付けた状態で、前記板状の金属材料と前記保護シートを一度のレーザビームの照射により加工を行う。

(もっと読む)

レーザ溶接方法、及びレーザ溶接構造

【課題】軽量化を図りつつ、被溶接部材の溶け落ちを抑制することを目的とする。

【解決手段】レーザヘッド72から発振されたレーザビームをクランプ盤62に形成されたスリット66に沿って突当部22Cの裏面(パネルフレーム22の裏面22B)にレーザビームLを照射する。これにより、突当部22Cが加熱溶融されると共に、第1リブ34の開口側端部34Aの一部が加熱溶融される。その後、加熱溶融された突当部22C及び開口側端部34Aの部位が冷却されて一体に硬化し、溶融部46(図3参照)が形成される。これにより、突当部22Cと第1リブ34の開口側端部34Aが溶接される。

(もっと読む)

金属表面加工方法及び金属表面加工装置

【課題】環境に影響のある物質を排出することなく、簡易な工程で合金の表面を加工可能な方法を提供すること。

【解決手段】照射されるパルスレーザ光のフルーエンスが、加工閾値FthAl以上になると加工されるアルミニウム11と、照射される前記パルスレーザ光のフルーエンスが、加工閾値FthAlとは相違する加工閾値FthEu以上になると加工される初晶シリコン12と、を含むAl−Si合金10の表面の被加工部位を加工する金属表面加工方法であって、加工閾値FthAlと加工閾値FthEuとに応じて、パルスレーザ光のフルーエンスを、Al−Si合金10の表面に所望の物質を露出可能な値に調整する工程と、調整されたフルーエンスのパルスレーザ光をAl−Si合金10の表面に照射する工程と、を備える。

(もっと読む)

山形フィルム冷却穴を有する物品と関連の加工処理

【課題】第1の流体に曝される内面と、入口と、内面から離間した外面であって、より高温の第2の流体に曝される外面とを有する物品を提供する。

【解決手段】この物品は、少なくとも1つの列状又はその他のパターンの通路穴28を更に有する。各通路穴は、基板20を貫通して内面の入口から外面26に近接する通路穴出口部まで延在する入口ボア34を有し、この入口ボアは、穴出口部に隣接する山形出口32で終端する。山形出口は、共通表面領域を自身間に有する1対のウィング状溝を有する。共通表面領域は、穴出口部に隣接する谷状部と、この谷状部に隣接する台地状部を含む。この物品はエアフォイルであってもよい。

(もっと読む)

レーザーショックピーニングのシステム及び方法

【課題】レーザーショックピーニングの有効性のリアルタイムモニタリングのためのシステム及び方法を提供する。

【解決手段】レーザーショックピーニング用のシステム10は、レーザーパルス20をワークピース24の第1の面22に向けるように配置されたレーザー12と、ワークピース24の第2の面36上のカプラー30とを含んでいる。このシステム10はさらに、カプラー30の速度を測定するように配置されたドップラーシフト検出器16を含んでいる。

(もっと読む)

金属複合接合体のシール構造及びその製造方法

【課題】金属複合接合体のシール構造及びその製造方法において、気液体が洩れ難くなり、金属材料と合成樹脂材料等の異種材料との高い気密性及び液密性を確保できること。

【解決手段】金属部材2が異種部材3と接触する接合境界面4の範囲において、100μmピッチで深さ5μm〜15μmの10本〜100本の気密性保持溝5が形成され、射出成形金型内にセットされて異種部材3が射出成形される。これによって、溶融状態の異種部材3が気密性保持溝5に入り込んで、金属部材2と異種部材3とが隙間なく接合され、金属複合接合体1が得られ、接合境界面の気密性を確保できる。

(もっと読む)

圧電素子の電気的接続構造及びヘッド・サスペンション

【課題】 電極面に対する端子面の導通接続の信頼性向上、端子面の電気的特性維持、及び余計なコンタミ抑制を可能とする。

【解決手段】圧電素子の電極面に表面性状が電極面よりも滑らかな配線部材45の端子面65aを導電性接着剤63により固着接続する圧電素子の電気的接続構造であって、端子面65aに、導電性の端子表面薄膜層61を形成し、端子表面薄膜層61に、凹部61a,61b・・・を加工し、端子面65aの端子表面薄膜層61の表面の粗さを、圧電素子の電極面の表面の粗さと同等にすることができるか、近づけることができ、電極面の接着強度に対し端子面65aの端子表面薄膜層61の接着強度を上げて、電極面に対する端子面65aの導通接続の信頼性向上を図ることを特徴とする。

(もっと読む)

バンドの製造方法及び設備、溶液製膜方法

【課題】従来よりも幅が広いバンドを製造し、厚み及び光学特性が均一な従来よりも幅が広い長尺のフィルムを製造する。

【解決手段】幅広のシート材である中央部材12の側縁12eを位置検出手段34で検出し、この検出結果に基づいて第1ローラ26、第2ローラ27により中央部材12の搬送経路を制御する。幅狭のシート部材である側部材11を第3ローラで中央部材12に寄せる。これにより、側部材11の側縁11eと中央部材12の側縁12eとの突き合わせ位置Pcが第4ローラ29上になるようにする。突き合わせた側部材11と中央部材12とを溶接装置42に送り、長手方向に溶接する。

(もっと読む)

超伝導加速空洞の製造方法

【課題】溶接時における支持構造の簡素化をはかるとともに製品内面の平滑化をはかることができる超伝導加速空洞の製造方法を提供する。

【解決手段】軸線方向の両端に開口部(赤道部13、アイリス部)を有する複数のハーフセル15を軸線方向に配列し、相互の開口部同士が接触する接触部21を溶接によって接合して超伝導加速空洞を製造する超伝導加速空洞の製造方法であって、接合されるハーフセル15は軸線方向が上下方向に延在するように配置されるとともに下側に位置するハーフセル15における接触部21の下方に位置する内周面に外側に向かい凹む凹部25が形成され、接触部21を外側から貫通溶接して接合する。

(もっと読む)

板金部材の切断方法及びハンドレーザ用ノズル

【課題】作業性を損なうことなくハンドレーザによる切断精度を向上する板金部材の切断方法等を提供する。

【解決手段】作業者が手持ちして用いるハンドレーザ1によって板金部材10を所定のトリムラインTに沿って第1部分12及び第2部分13に切断する板金部材の切断方法を、板金部材の第1部分と第2部分との少なくとも一方にトリムラインから所定の間隔を隔てて延在するガイド部14をプレス成型し、ハンドレーザのノズル部3に設けられた被ガイド部4をガイド部に当接させた状態で切断を行う構成とする。

(もっと読む)

亜鉛めっき鋼板のレーザ重ね溶接方法

【課題】亜鉛蒸気による溶接欠陥を回避するための付加的工程を必要とせず、亜鉛めっき鋼板を密着させた状態での高速かつ高品質の溶接接合を行えるとともに、溶接区間終端部の穴痕跡を防止できる亜鉛めっき鋼板のレーザ重ね溶接方法を提供する。

【解決手段】少なくとも1枚が亜鉛めっき鋼板である2枚の鋼板11,12を、その亜鉛めっき層を接合面として直接重ね合わせ、一方の鋼板表面に、所定のパワーおよび速度条件にてレーザ照射を行い、レーザ照射位置から後方に延びる溶融池内で、少なくとも前記表面側の鋼板に細長い穴を生じさせ、レーザ照射で発生した金属蒸気を前記細長い穴からレーザ走行方向後方側かつレーザ照射源側に排出させつつ溶接する亜鉛めっき鋼板のレーザ重ね溶接方法において、前記直接重合領域内に位置した既溶接区間103に、当該溶接区間の終端部132を重ね、レーザ強度を漸減して溶接を終端させる。

(もっと読む)

亜鉛めっき鋼板のレーザ重ね溶接方法

【課題】亜鉛蒸気による溶接欠陥を回避するための付加的工程を必要とせず、亜鉛めっき鋼板を密着させた状態での高速かつ高品質の溶接接合を行えるとともに、溶接区間の始端部の盛り上がりや終端部の穴痕跡を防止できる亜鉛めっき鋼板のレーザ重ね溶接方法を提供する。

【解決手段】少なくとも1枚が亜鉛めっき鋼板である2枚の鋼板11,12を、その亜鉛めっき層を接合面として直接重ね合わせ、一方の鋼板表面に、レーザ照射位置から後方に延びる溶融池内で、少なくとも前記表面側の鋼板に細長い穴を生じさせ、発生した金属蒸気を前記細長い穴からレーザ走行方向後方側かつレーザ照射源側に排出させつつ溶接する亜鉛めっき鋼板のレーザ重ね溶接方法において、前記直接重合領域内に位置した溶接区間103の始端部131にて、前記細長い穴を生じる前記条件を維持した状態で、当該溶接区間103の溶接を終端132させる。

(もっと読む)

接合装置及び接合方法

【課題】自動車ボディ外縁のアウタパネルの曲げ加工と同時に、アウタパネル及びインナパネルのレーザ溶接作業ができ、かつ、アウタパネルやインナパネルのめっきを除去するための作業時間の短縮をできる接合装置及び接合方法を提供する。

【解決手段】接合装置1は、ヘムローラ14を有し、ヘムローラ14をアウタパネル2及びインナパネル3に対して相対的に移動して、ヘムローラ14によりアウタパネル2を折り曲げて折り曲げ部2dを形成し、折り曲げ部2dにインナパネル3の挿入部3dを挿入する曲げ加工部10と、アウタパネル2及びインナパネル3に対してヘムローラ14と一体でヘム移動方向Yに移動するように設けられ、ヘムローラ14のヘム移動方向Yの後側Y2に配置され、レーザ光21aを発光するレーザヘッド21と、レーザヘッド21を、ヘム移動方向Yとは直交する直交方向Xに移動可能に支持するレーザ直交方向移動部25Xとを備える。

(もっと読む)

トリポード型等速自在継手およびトリポード型等速自在継手の外側継手部材

【課題】強度の低下を伴わず、大幅な軽量化が可能なトリポード型等速自在継手およびトリポード型等速自在継手の外側継手部材を提供する。

【解決手段】内周に軸線方向に延びる三本のトラック溝26を設けると共に各トラック溝26の内側壁に互いに対向するローラ案内面27,27を設けたトリポード型等速自在継手の外側継手部材である。内周にトラック溝26が形成された金属製のカップ部24を備える。カップ部24に薄肉部40となる小外径部41を形成し、小外径部41をFRP層42にて被覆する。

(もっと読む)

レーザピアシング方法

【課題】被切断材にレーザ光を照射して、円滑に切断に移行し得る程度の径の孔を、短時間で形成することができるレーザピアシング方法を提供する。

【解決手段】レーザノズルAから被切断材Bに向けてレーザ光7を照射すると共に酸素ガスからなるアシストガスを噴射して該被切断材に厚さ方向の貫通孔8を形成するレーザピアシング方法であって、レーザ光7の焦点Sを被切断材Bの板厚の内部方向の位置に設定すると共に該位置を保持した状態で、レーザノズルAから被切断材Bに向けて、ピーク出力がレーザ発振器11の定格出力の50%以上で且つデューティ比が50%以上に設定されたパルス状レーザ光を照射すると共に該被切断材Bを切断するのに適したアシストガスの圧力よりも低い圧力に設定したアシストガスを噴射し、且つアシストガスの外側に酸素ガスを含むシールドガスを噴射する。

(もっと読む)

201 - 220 / 898

[ Back to top ]