Fターム[4E068DB01]の内容

Fターム[4E068DB01]の下位に属するFターム

Fターム[4E068DB01]に分類される特許

181 - 200 / 898

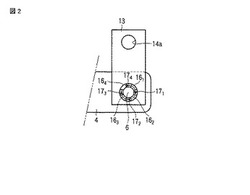

溶接方法、電池並びに組電池の製造方法、および、電池

【課題】 レーザ溶接時の溶接クラックを低減することが可能な溶接方法、この溶接方法を用いた電池及び組電池の製造方法、これらの方法で製造された電池を提供する。

【解決手段】 実施形態によれば、電池の端子と接続バー13とをレーザ溶接する溶接方法が提供される。レーザ溶接を溶接軌跡が複数に分割され、かつ分割された溶接軌跡161〜164それぞれの終端171〜174が、隣接する溶接軌跡の始端と重なるように行う。

(もっと読む)

金属製板材のレーザー溶接方法

【課題】レーザー溶接を行う際に、板材間に隙間が無い場合であっても、隙間が広すぎる場合であっても、特別な治具や装置を不要にして設備費を低減するとともに、工程数の増加も回避し、健全なレーザー溶接を低コストで行えるようにする。

【解決手段】第1亜鉛めっき鋼板11及び第2亜鉛めっき鋼板12を重ね合わせて保持する準備工程と、第1亜鉛めっき鋼板11に、該第1亜鉛めっき鋼板11を第2亜鉛めっき鋼板12側へ向けて屈曲させるための屈曲用レーザー光を照射して、両板材11,12間に隙間が無い場合には隙間を生じさせ、一方、両板材11,12間の隙間が広すぎる場合には第1亜鉛めっき鋼板11の屈曲部分を第2亜鉛めっき鋼板12に接近させて隙間を調整する隙間調整工程と、溶接用レーザー光を照射して両板材11,12を溶接する溶接工程とを備えている。

(もっと読む)

レーザ加工方法とその装置

【解決手段】 先ず、板状の被加工物2に対して液柱Wを噴射すると同時に該液柱W内に導光されたレーザ光Lを照射して、切断予定線Cに沿って被加工物2を切断する(図4(a))。次に、被加工物2の切断面2Aをなぞるようにして、再度液柱Wを被加工物2に噴射すると同時にレーザ光Lを照射して、切断面2Aの長手方向全域を除去する仕上げ加工を施す(図4(b))。

【効果】 切断面2Aのドロスや酸化膜が除去されて、平滑な端面2A’を得ることができる。

(もっと読む)

溶接方法

【課題】第1部材と第2部材とを溶接することができ、かつ、溶接後の第1部材の腐食を抑制することができる溶接方法を提供すること。

【解決手段】本発明の一態様は、外装缶10と電極集電板20とを重ね合わせた状態で外装缶10における電極集電板20との接触面とは反対側の面からYAGレーザを照射して外装缶10と電極集電板20とのレーザ溶接を行う溶接方法において、YAGレーザの出力エネルギをWとし、YAGレーザの照射時間をTとし、YAGレーザの照射回数をnとし、YAGレーザの照射面積をSとし、電極集電板20における溶け込み量をThとし、外装缶10の比重をSGとし、外装缶10の融点をMpとし、外装缶10の定圧比熱をCpとし、Y=(W×T×n)/(S×Th×SG×Mp×Cp)とするときに、193≦Y≦2540の条件を満たすこと、を特徴とする。

(もっと読む)

円筒缶の製造装置

【課題】被溶接部材の溶接される2つの端縁に生じる前後差を低減することが可能な円筒缶の製造装置を提供する。

【解決手段】円筒缶の製造装置は、搬送装置2によって送られる被溶接部材Wの2つの端縁e1,e2を溶接位置Pへ案内するためのガイド機構4を備え、ガイド機構4は、端縁e1,e2が被溶接部材Wの径方向において互いに離間した状態から溶接位置P側へ向かうにつれて漸次接近するように当該端縁e1,e2を案内する第1ガイド部32と、端縁e1,e2を第1ガイド部32によって接近させられた後の離間距離で互いに平行な状態に保ちながら溶接位置P側へ案内する第2ガイド部34と、被溶接部材Wの径方向において端縁e1,e2を部分的に弾性変形するように互いに寄せ合わせてそれら端縁e1,e2の端面同士が突き合わされるように当該端縁e1,e2を溶接位置Pへ案内する第3ガイド部36とを有する。

(もっと読む)

レーザ溶接方法および装置

【課題】管外に回転機構を配置することなく、管の長さに影響を受けることなくレーザ溶接による二重管の突き合わせ溶接を行えるようにする。

【解決手段】光ファイバー34で導いたレーザ光を反射ミラー33で反射させて溶接対象物の管の内周面に照射する光学系を有するレーザ溶接ヘッド12と、管の管軸に対してレーザ溶接ヘッド12の軸線が偏心した位置にレーザ溶接ヘッド12を支持し、管軸上にある回転軸回りにレーザ溶接ヘッド12を旋回させる回転機構14と、回転機構14と同軸に連結される胴部20に格納される固定用の複数のパッド21を管の内周面に対して押し付け、胴部を20管軸と同軸に固定するとともにレーザ溶接ヘッド12の管軸方向の位置を固定する固定機構16と、からレーザ溶接装置を構成する。

(もっと読む)

レーザ溶接方法とレーザ溶接装置

【課題】被溶接物の溶接位置にレーザ溶接とワイヤを送給して行うアーク溶接とを同時に行いながら、前記溶接位置にフィラーを供給するレーザ溶接方法において、前記被溶接物の表面における前記フィラーの狙い位置と同じ位置にレーザビームを照射すると共に、前記フィラーの中心軸と前記レーザビームの光軸とのなす角度を45度以下にするレーザ溶接方法とレーザ溶接装置に関する。

【解決手段】被溶接物1の溶接位置に供給するフィラー7が前記被溶接物1の表面における狙い位置Aと同じ位置にレーザビーム2を前記フィラー7に照射しながら入射すると共に、前記フィラー7の中心軸と前記レーザビーム2の光軸のなす角度を45度以下にすることによって溶着速度を上げると共に、溶融金属のギャップに対するブリッジ能力を高め、継手溶接では広い許容ギャップを得ることができる。

(もっと読む)

溶接方法及び溶接装置

【課題】U字状リブの外側の片面からすみ肉溶接を行った場合でも、U字状リブの内側に形成される裏波ビードが応力集中を回避する形状とする。

【解決手段】デッキプレート10と縦板を構成するU字状リブのフランジ24の突合せ部を溶接する方法に関する。フランジ24のデッキプレート10に当接する縁部をフランジ24の一方の側(外側)から溶接することで、縁部を貫通してフランジ24の他方の側(内側)に裏波ビードを形成する。その際に、フランジ24の内側であって、フランジ24の外側から溶接している領域に対応する領域に、当て金1をデッキプレート10とフランジ24に当接するように配置する。当て金1は、裏波ビードに対応する領域に面取りCが施されている。

(もっと読む)

レーザーマーキングシステム、レーザーマーキング方法および自動車両の製造方法

【課題】レーザー光によるマーキングが正確に行われたか否かを画像認識により十分に正確に判定することができるレーザーマーキングシステムおよびレーザーマーキング方法を提供する。

【解決手段】本発明によるレーザーマーキングシステム100は、マーキング対象物1にレーザー光を照射することによってマーキングを行うレーザーマーキング装置10と、マーキング対象物1を撮影するカメラ20と、カメラ20を、レーザーマーキング装置10から出射するレーザー光の光軸に重なる第1の位置とレーザー光の光軸に重ならない第2の位置との間で移動させる移動機構30とを備える。

(もっと読む)

金属部品の補修方法及び補修された金属部品

【課題】冷却孔近傍の肉盛溶接補修を行う場合でも、溶接割れを低減可能な金属部品の補修方法及び補修された金属部品を提供する。

【解決手段】高温に曝されると共に冷却のための冷却孔15を有する動翼11において、冷却孔15に近接して発生した亀裂と共に冷却孔15の一部を表面側から開先加工し、開先加工後、共金系材料のワイヤ22を用いて、冷却孔15を孔埋め加工し、孔埋め加工した部分をスムージング加工し、開先加工した部分及びスムージング加工した部分に肉盛溶接を行って、肉盛部25を形成し、ワイヤ22及び肉盛部25に当初の冷却孔15を再加工して、動翼11を肉盛溶接により補修する。

(もっと読む)

ハイブリッドレーザアーク溶接プロセス及び装置

【課題】ワーク(12、14)の接合面(16)によってそれらの間に画成された溶接シムを含む継手領域(22)上で前方ハイブリッド溶接プロセスを行った後、継手領域(22)で後方ハイブリッド溶接プロセスを行ってワーク(12、14)を溶接する溶接方法及び装置(10)を提供する。

【解決手段】前方ハイブリッド溶接プロセスは、同時に前方レーザビーム(32)及び前方電気アーク(36)を継手領域(22)に沿って移動させ、これらを組み合わせて溶接シムを溶込ませて溶接プールを形成し、該溶接プールが凝固して溶接物(40)を形成する。後方ハイブリッド溶接プロセスは、後方電気アーク(56)及び後方レーザビーム(34)を利用して第2の溶接プールを生成し、該溶接プールが再溶融して溶接物(40)と混合する。冷却時には、継手領域(22)の溶接シムを深く溶込ませることができる溶接継手(30)が形成される。

(もっと読む)

レーザ隅肉溶接方法

【課題】レーザ溶接により板状の第1の被溶接部材を第2の被溶接部材に隅肉溶接するレーザ隅肉溶接方法において、両被接合部材の位置精度を確保しつつ、接合信頼性の高い隅肉溶接を実現する。

【解決手段】第1の被溶接部材10のうち端部よりも内側に寄った部位に貫通穴40を設け、第1の被溶接部材10を第2の被溶接部材20の一面21上に重ねてなる重なり状態においては、貫通穴40を第2の被溶接部材20の一面21上に位置させて貫通穴40の側面41を第2の被溶接部材20の一面21と交差する第1の被溶接部材10の面としてレーザ溶接を行うとともに、第2の被溶接部材20の一面21に突起50を設け、重なり状態において、突起50に第1の被溶接部材10を当てることにより、第2の被溶接部材20の一面21上に重ねられる第1の被溶接部材10の位置を規定する。

(もっと読む)

伝熱部材の製造方法および伝熱部材

【課題】 短時間に材料表面に凹凸構造を形成すること。

【解決手段】 高密度エネルギービーム照射装置10を用いて高密度エネルギービーム11を材料1の表面に照射して穴2を形成する処理を当該表面に沿った方向に一定以上のピッチをおいて繰り返し行うことにより、表面に凹凸構造を有する伝熱部材を製造する。

(もっと読む)

方向性電磁鋼板の鉄損改善装置および鉄損改善方法

【課題】粉塵の問題を解消し、汚染によるレーザ照射能の低減を未然に防止し、方向性電磁鋼板の鉄損低減を確実に行うことのできる装置および方法について提案する。

【解決手段】仕上げ焼鈍済みの方向性電磁鋼板の表面にレーザーを照射して電磁鋼板の鉄損を減少させるに当り、前記レーザーの照射装置におけるレーザー放射点と前記鋼板上におけるレーザー照射点との距離をL(mm)、前記レーザー放射点と前記レーザー照射点とを結ぶ直線が鉛直方向となす角度をθ(°)とするとき、Lを50以上とし、かつ

L≦100の場合は、60−0.3L≦θ≦60

100<L≦400の場合は、40−0.1L≦θ≦60

400<Lの場合は、θ≦60

となる位置に、前記レーザー放射点を配する。

(もっと読む)

ハイブリッドレーザアーク溶接プロセス及び装置

【課題】レーザビーム溶接とアーク溶接を同じ溶接プールで同時に行うハイブリッドレーザアーク溶接プロセスを利用し、溶接深さを増大させ、溶接継手でのポロシティ及びガスポケットを排除する。

【解決手段】ワーク(12,14)の接合面(16)の間に画成される溶接シムを含む継手領域(22)でレーザビーム溶接プロセスを行った後、継手領域(22)でハイブリッドレーザアーク溶接プロセスを行ってワーク(12,14)を溶接する。レーザビーム溶接プロセスでは、第1のレーザビーム(32)を継手領域(22)に沿って移動させ、溶接シムを溶込んで溶接物(40)を形成する。ハイブリッドレーザアーク溶接プロセスで、電気アーク(36)と第2のレーザビーム(34)が重なり合うように継手領域(22)に沿って同時に移動させ、溶接物(40)内に溶接プールを形成して溶接物(40)を再溶融させる。冷却すると溶接継手(30)が形成される。

(もっと読む)

熱圧着用ヒータツールのクリーニング方法および装置

【課題】ヒータツールを機械的に研磨することなくヒータツールに付着するフラックスや樹脂などを能率良く除去することができ、先端面の温度分布を変化させることがなく、接合のバラツキを少なくして接合の信頼性を向上させる。

【解決手段】ヒータツール10の有機汚染物付着面12に炭酸ガスレーザー20を照射して有機汚染物を加熱し炭化する第一段階の処理工程と、ii)大気圧プラズマ装置30がプロセスガスを励起して射出するプラズマを、有機汚染物の付着面12に導き、炭化した有機汚染物を除去する第二段階の処理工程、とを有する。

(もっと読む)

方向性電磁鋼板の製造方法

【課題】磁区細分化により鉄損を低減させる方向性電磁鋼板の製造方法において、磁区細分化をより確実に実現する手法について提供する。

【解決手段】コイル状に巻き取った方向性電磁鋼板に仕上げ焼鈍を施し、次いで平坦化焼鈍を施してから、該鋼板の圧延方向と交差する向きにレーザーを照射する、磁区細分化処理を施すに当り、該仕上焼鈍時のコイルの内巻き部分から外巻き部分に向けて、当該鋼板部分に照射するレーザーのエネルギー密度を高めていく。

(もっと読む)

方向性電磁鋼板の製造方法

【課題】近年の低鉄損化の要求に応えた方向性電磁鋼板を提供する。

【解決手段】二次再結晶焼鈍後に張力絶縁被膜を形成した方向性電磁鋼板を、圧延方向が母線となる弧柱面状に反らせたまま、該弧の凸側から鋼板の圧延方向と交差する向きにレーザー等によって線状の歪を導入する。

(もっと読む)

溶接方法及び溶接システム

【課題】溶接信頼性を高める。

【解決手段】 母材M中で、溶接エネルギーを受けて溶融している溶融プールPに隣接し、且つ溶融プールPに対して溶接方向前側の領域を含む前側除去領域Ffに、レーザ光を照射して、母材表面の酸化皮膜を形成する粒子を飛散させる。

(もっと読む)

エンドミルおよびその製造方法

【課題】 直径2mm以下の小径でも安定した切削性能を有するエンドミルおよびその製造方法を提供すること。

【解決手段】 軸線0回りに回転されるチップ部11の工具先端部12に、少なくとも一対の切刃13がチップ部先端において軸線0を挟んで互いに反対側に形成されてなるエンドミルであって、切刃13の外径が、直径2mm以下であり、工具先端部12全体がレーザ加工で形状形成されていると共に、工具先端部12の外周面に逃げ面17がレーザ加工で形状形成され、該逃げ面17の面粗さRzが2μm以下かつ面粗さRaが1μm以下である。

(もっと読む)

181 - 200 / 898

[ Back to top ]