Fターム[4E081BA27]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接対象物(突合せ溶接) (827) | 形状、組み合せ (473) | 管との組み合せ (168) | 管と管 (115)

Fターム[4E081BA27]の下位に属するFターム

屈曲管

管と枝管 (11)

Fターム[4E081BA27]に分類される特許

61 - 80 / 104

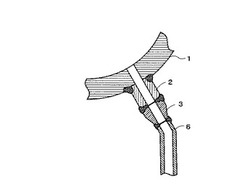

管寄せとニッケル基合金からなる伝熱管の溶接構造

【課題】経年変化した析出強化型Ni基合金からなる伝熱管の現地での大量の取替溶接工事が容易な管寄せとNi基合金からなる伝熱管の溶接構造を提供すること。

【解決手段】経年使用後の伝熱管取替工事において、TiとAlを含有するγ’相析出強化型Ni基合金からなるボイラ伝熱管4とTiとAlを含有するγ’相析出強化型Ni基合金からなる管寄せ1とを溶接接合するに際して管寄せ1に固溶強化型ニッケル(Ni)基合金、弱析出強化型(γ’相の平衡析出量10%以下)ニッケル(Ni)基合金又は高強度オーステナイト鋼からなるスタブ管2の一端を接合し、当該スタブ管2の他端に、伝熱管4と同材質の肉厚調整用ピース5を介して新伝熱管6を接合する管寄せ1とNi基合金からなる伝熱管4の溶接構造であり、前記材質のスタブ管2は析出強化型Ni基合金伝熱管に比べ、経年使用によっても著しい硬化や延性低下が生じないので溶接割れのポテンシャルが小さく、溶接前にスタブ管先端を固溶化処理することなく、そのまま現地溶接することができる。

(もっと読む)

配管接合方法

【課題】配管内において好適に流体が流れるように配管同士を接続することが可能な配管接合方法について提供する。

【解決手段】一方の配管1の端面1aに他方の配管2の端面2aを当接させる配管当接工程と、一対の配管1,2の当接部分の外周に形成された開先5にアーク溶接を行うアーク溶接工程と、を備え、一方の配管1の端面1aの内周側には、配管の軸方向外側に突出した環状の内側環状突出部10が形成され、他方の配管2の端面2aの内周側には、内側環状突出部10の外周側に嵌め合わされると共に軸方向外側に突出した環状の外側環状突出部22が形成されており、配管当接工程において、内側環状突出部10に外側環状突出部22を嵌め合わせたときに、一対の配管1,2は、その内壁面1b,2bが平坦となるように形成されている。

(もっと読む)

重ねすみ肉溶接方法

【課題】2枚の鋼板を重ね合わせ、上板端部と下板を溶融して溶接する重ねすみ肉溶接において、部材の軽量化から重ね代を少なくした場合に、凝固割れや液化割れなどの高温割れが発生しない重ねすみ肉溶接方法を提供する。

【解決手段】2枚の鋼板を重ね合わせ、上板端部と下板を溶融し、該上板端部に沿って溶接する重ねすみ肉溶接方法において、上記下板の端部より、下記(A)式で規定される最小長回避距離L1以上離れた位置、または、上記下板の端部より、下記(B)式で規定される最大短回避距離L2以下の位置に溶融部を形成することを特徴とする重ねすみ肉溶接方法。

L1(mm)=−0.08×V−h+8 ・・・(A)

L2(mm)=−0.08×V+h+3 ・・・(B)

但し、Vは溶接速度(mm/秒)、hは下板の板厚(mm)を表す。

(もっと読む)

配管内面の溶接ヘッド移送装置

【課題】配管の大きさによって上記固定部の長さを調節することができる配管内面の溶接ヘッド移送装置を提供する。

【解決手段】本体とするための連動チャック3と、本体を配管内に固定させるための固定部5と、配管1の周り方向への溶接のための動力を発生する回転駆動モータ13と、回転駆動モータの動力を伝達する回転駆動部15と、回転駆動部を保護し長さ方向の移送装置が取り付けられるように形成されて配管の周り方向に回転する回転カバー17と、配管の長さ方向への溶接のための動力を発生する前後移送モータ21と、溶接トーチ9とカメラが設けられており、配管の長さ方向に移動する溶接ヘッド部7と、溶接トーチの溶接状況と上記配管の内部状況を見せるためのディスプレイ部39とを含んで構成されることを特徴とする。

(もっと読む)

溶接継ぎ手構造及びビーム

【課題】連結杆(桟等)の端部を被連結杆(支柱等)の長手方向側面に突き当てて両者をアーク溶接により連結する溶接継ぎ手構造において、連結部分の強度を飛躍的に高めることができるようにする。

【解決手段】連結杆4はパイプ素材によって形成されていると共にこの連結杆4の端部にはパイプ素材を径方向に潰すことによって形成した扁平形状の継ぎ手端部10が設けられており、この継ぎ手端部10まわりを一周させるようにしつつ被連結杆3との突き当て部分を隅肉溶接することで連結杆4と被連結杆3との連結部分にエンドレスのビード部19が形成されている。

(もっと読む)

鋼管の溶接方法

【課題】大口径で肉厚の鋼管であっても、その突き合わせ溶接に際して、溶接所要時間の短縮が可能であり、断面形状が少々扁平していても良好な溶接が実施できるようにする。

【解決手段】鋼管3Aと鋼管3Bとを突き合わせ溶接する際、両配管の突き合わせ端部を跨ぐように帯ソケット1を配置し、ついで帯ソケットの端部を溶接したのち、両鋼管と帯ソケットとをその全周にわたって隅肉溶接する。帯ソケットには、長方形の鋼板をロール加工して湾曲させた略C字状のものが用いられ、この帯ソケットを両鋼管の突き合わせ端部を跨ぐように配置し、さらにこの状態の帯ソケットを締め付けて、帯ソケットと両鋼管とを隅肉溶接することが好ましい。

(もっと読む)

タンク溶接用バックシールド治具およびこのタンク溶接用バックシールド治具を用いたタンクの製造方法

【課題】少量の不活性ガスで、短時間に溶接部裏面側の酸化を防止し、且つ小径の取出部からタンク外へ取り出し可能なタンク溶接用バックシールド治具を得ることである。

【解決手段】メス型カプラが設けられた配管側バックシールド治具と、オス型カプラと屈曲型配管とノズルとが直列に接続された本体側バックシールド治具とが、メス型カプラとオス型カプラとで接続されたタンク溶接用バックシールド治具であって、ノズルが、直列に接続されたスリーブとフード固定リングとフード固定金具と整流体と、形状が頂点を除去した多角推であり、細い部分がフード固定金具とフード固定リングとで挟みこむことにより固定されたフードと、スリーブに一端が固定され、他端が外側に広がるとともにフードに接続された板ばねとを備えたものである。

(もっと読む)

バックシールド溶接工法の遮蔽材及びバックシールド溶接工法

【課題】配管溶接の際に簡単な作業で管内部の溶接部の周囲を外気から確実に遮断し不活性ガス雰囲気を形成できるとともに、溶接後には短時間の水洗浄で容易に除去できるバックシールド溶接工法の遮蔽材を提供すること。

【解決手段】不活性ガス雰囲気にて溶接される管材1の内部に挿入され、管材内部の溶接部2の周囲に不活性ガス充填空間を形成するバックシールド溶接工法の遮蔽材10が、紙材を成形加工した円盤状とされる。

(もっと読む)

溶接方法及び溶接継手構造

【課題】耐応力腐食割れ性及び溶接作業性を共に向上させることができること。

【解決手段】配管11A、11Bを接合する溶接方法において、耐応力腐食割れ性に優れた溶接金属12を肉盛溶接したショートリング13A、13Bを用意し、これらのショートリング13A、13Bを配管11A、11Bのそれぞれの開先部14に溶接した後に、ショートリング13Aと13Bを溶接し、前記溶接金属12を、配管13A、13Bの内面または外面の片側面、または内面及び外面の両面に肉盛溶接するものである。

(もっと読む)

配管の肉盛溶接方法

【課題】 原子炉再循環系配管などの溶接継手において応力腐食割れの進展を抑制する配管の肉盛溶接方法を提供する。

【解決手段】 原子炉再循環系配管1を肉盛溶接するにあたって、溶接前の開先加工部17に応力腐食割れ進展方向8と交差する方向14に溶接金属のデンドライト組織を成長させた肉盛溶接層を形成し、配管内面側6の表面硬化層4で発生した応力腐食割れ18が溶接金属7の内部に進展することを抑制する。

(もっと読む)

厚肉金属加工品を溶接によって結合する方法および装置

本発明は、厚肉金属加工品を溶接によって結合するための方法に関する。溶接継手を製造するために肉厚に依存して横断面に最大3つの溶接領域が設けられ、溶接には複数の溶接法を組合せて適用され、詳細には(ルート層用の)第1の溶接領域がレーザビーム溶接またはレーザアーク複合溶接によって溶接され、第2の溶接領域がレーザアーク複合溶接によって溶接され、厚肉金属加工品の板厚に依存して場合によって必要となる第3の溶接領域がレーザアーク複合溶接またはアーク溶接によって溶接される。その都度応用される溶接法に合せられる開先加工部も本発明に含まれる。 (もっと読む)

構造物の溶接方法

【課題】実際の溶接を実施する以前に溶接部の近傍を圧縮残留応力にする溶接条件を解析的手法により算出して行う構造物の溶接方法を提供する。

【解決手段】本発明に係る構造物の溶接方法は、全溶接パス数より少ない複数の溶接施工部を設定し、各溶接施工部の溶接時の熱影響を模擬した解析条件から残留応力解析を行い(ステップS1)、この残留応力解析の結果から各溶接施工部における最適な解析条件を選択し、この選択した解析条件を、各溶接施工部の周囲の溶接パスの解析条件に展開し(ステップS2)、この展開した解析条件に基づく残留応力解析により全パス解析を行い(ステップS3)、この全パス解析より得られる残留応力解析の結果が構造物の溶接部近傍の評定部に生じる残留応力を圧縮残留応力にする解析条件を特定し、この解析条件を実際の溶接条件として設定して(ステップS4)構造物の溶接を行う。

(もっと読む)

鋼管の突合せ溶接方法および溶接鋼管の製造方法

【課題】高周波誘導加熱を行いながら鋼管の突合せ溶接等をする際に、溶接ビード部の品質の安定化や加熱コイルと溶接ビード部との干渉による作業トラブルの防止を図ることができる鋼管の突合せ溶接方法および溶接鋼管の製造方法を提供する。

【解決手段】鋼管1の軸方向端面どうしを突合せた後、鋼管1を周方向に回転させつつサブマージアーク溶接を行い接合する方法であって、高周波誘導加熱コイル2を用いて鋼管突合せ部の内面および外面の少なくとも一方を予め加熱した後、サブマージアーク溶接を行うとともに、鋼管1の回転中に、高周波誘導加熱コイル2と鋼管突合せ部の内面または外面との間隔tがほぼ一定になるように、鋼管の内面または外面に対する高周波誘導加熱コイル2の垂直方向の相対位置を制御する。

(もっと読む)

基礎杭溶接装置

【課題】下杭上端と上杭下端とを自走架台に搭載した溶接トーチで溶接する基礎杭溶接装置において、自走架台を一定速度で確実に移動させられるようにする。

【解決手段】溶接装置10は、下杭1の上部に取りつけられる走行ガイド20と、走行ガイド20に支持されて下杭1と上杭2の周りを周回し、搭載した溶接トーチ70で下杭1の上端と上杭2の下端を溶接する自走架台40を備える。走行ガイド20はブロック100aとブロック100bに分割され、両者を組み合わせて1個の円環構造を形成する。円環構造となった走行ガイド20をチェーン26が取り巻く。チェーン26は走行ガイド20に移動不能に連結される。自走架台40にはチェーン26にかみ合うスプロケット49と、それを回転させる電動機47が設けられており、スプロケット49が回転することにより自走架台40は走行ガイド20に対し移動する。

(もっと読む)

溶接装置及びその方法

【課題】この発明は、簡便にして容易に高能率な溶接作業を実現したうえで、高品質な突合せ溶接を実現することにある。

【解決手段】突合せ配置される直管13及びエルボ管14を管受け台15及び継ぎ手管受け台16に装着し、その直管13内に管芯出し・保持装置40を内挿して、該管芯出し・保持装置40の走行ユニット44を管内に移動させて位置調整すると共に、そのヘッド部43の油圧機構436を駆動してクランプ爪435を伸縮調整し、管内の突合せ部位に圧接させて芯出し保持した状態で、相互の開先の複数箇所を仮付け溶接し、エルボ管14の突合せ部位近傍の外部に、予熱装置30を装着して加熱した後、上記管芯出し・保持装置40のヘッド部43の油圧機構436の温度変動を冷却機構437により熱制御すると共に、直管13及びエルボ14を回転させ、溶接トーチ12により管の突合せ部位の全周に亘って開先下向き溶接を施すように構成した。

(もっと読む)

軸方向の大きい塑性歪みに適応する炭素鋼構造およびパイプライン中の耐食合金溶接部

主にフェライト特性を有する材料を接合するための方法および装置について記述される。その方法には、主にオーステナイトミクロ組織を含む溶接材料および溶接プロセスを使用してフェライト系材料を接合することが含まれる。結果として得られる溶接物は、優れた歪み許容性を生成する降伏比、均一伸び、靭性、および引き裂き抵抗特性を高める。高い歪み許容性は、軸方向の大きい荷重に適応する構造を生成する。溶接物は、十分な強度、引き裂き抵抗および破壊靭性を維持しながら、従来の溶接欠陥よりも大きな溶接欠陥に適応する。 (もっと読む)

鋼管の突合せ溶接方法および溶接鋼管の製造方法

【課題】比較的安価な設備を設けるのみで高能率の溶接が可能になり、かつ溶接金属の高温割れが防止できる鋼管の突合せ溶接方法および溶接鋼管の製造方法を提供する。

【解決手段】予め開先加工を施した鋼管1の軸方向端面どうしを突合せた後、1パスまたは複数パスのサブマージアーク溶接により接合する方法であって、前記鋼管突合せ部の内面および外面の少なくとも一方を予め加熱した後、1パス当りの溶接ビード形状が以下の関係を満足するようにサブマージアーク溶接を行なうことを特徴とする鋼管の突合せ溶接方法。

0.85≦W/H<1.15 かつ H≦25mm

ここで、Wはビードの最大幅、Hはビードの溶込み深さである。

(もっと読む)

継手締結性に優れた鋼管杭の製造方法及び鋼管矢板の製造方法

【課題】外径が1000mm以上の鋼管本体に機械式継手を溶接して鋼管杭又は鋼管矢板を製造する際に、溶接による機械式継手の変形を軽減し、継手嵌合不良を防止することができる継手締結性に優れた鋼管矢板の製造方法及び鋼管杭の製造方法を提供する。

【解決手段】外径D(mm)が1000mm以上の鋼管本体の端部に機械式継手を溶接する際に、先ず、鋼管本体の中心軸に対する最大角度θが(97400/D)°以下となる間隔で仮付け溶接した後、本溶接を行う。その際、少なくとも前記鋼管本体の直径が最大となる位置を仮付け溶接することが好ましい。

(もっと読む)

管溶接構造体及び管溶接方法ならびに管溶接構造体を備えたボイラ装置

【課題】管体どうしの溶接部の溶接割れ感受性を低減させることのできる管溶接構造体を提供する。

【解決手段】フェライト系鋼からなる第1の管体1に、Ni基合金からなる第2の管体2をNi基合金からなる溶接金属材で突合せ又は隅肉溶接する管溶接構造体において、第1の管体1と前記突合せ又は隅肉溶接で形成された溶接金属層5の間に、リンと硫黄の合計含有率が0.02重量%以下に規制したNi基合金からなるバタリング溶接層7が設けられていることを特徴とする。

(もっと読む)

炉心シュラウドの溶接方法

【課題】溶接構造物の溶接施工面の残留応力改善処理を図り、残留応力を圧縮応力としてSCC対策を施したもの。

【解決手段】本発明に係る炉心シュラウドの溶接方法は、溶接対象物を原子炉圧力容器内に据え付けられ炉心を取り囲む炉心シュラウド10または配管・容器とする。炉心シュラウド10の溶接方法は、被溶接物の炉心シュラウド10を据え付ける際、新炉心シュラウド11を基礎炉心シュラウド12上に現地溶接にて設置する方法である。この炉心シュラウド10の溶接方法は、新炉心シュラウド11を基礎炉心シュラウド12上に載置した後、シュラウド外面あるいはシュラウド内面側から反対側のシュラウド面に向って、複数パスの溶接ビード16を周方向に肉盛りして溶接ビードシーケンス15を順次形成していく際、シュラウド表面の残留応力が圧縮となるように、シュラウド半径方向の溶接位置に応じて溶接条件を選択する溶接方法である。

(もっと読む)

61 - 80 / 104

[ Back to top ]